- •Производственный и технологический процессы.

- •Лекция 2. Разработка технологических процессов обработки деталей и сборки изделий с технико-экономическим обоснованием. Классификация конструкционных материалов и их основные свойства.

- •Основы классификации сталей и их маркировка

- •Цветные металлы и сплавы

- •Общая характеристика свойств инструментальных материалов

- •Инструментальные стали

- •Лекция 3. Литейное производство. Общая характеристика литейного производства.

- •Классификация литых заготовок

- •Литейные сплавы

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление стержней

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Лекция 7. Технология обработки металлов давлением. Физико-механические основы обработки металлов давлением.

- •Лекция 8. Нагрев металлов перед обработкой давлением. Прокатка.

- •Способы прокатки

- •Волочение

- •Горячая объемная штамповка

- •Операции листовой штамповки

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Диффузионная сварка

- •Сварка углеродистых и легированных конструкционных сталей

- •Сварка высокохромистых сталей

- •Сварка аустенитных хромоникелевых сталей

- •Сварка чугуна

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Материалы для пайки

- •Способы пайки

- •Лекция 16. Технология обработки конструкционных материалов резанием. Точность в машиностроении.

- •Режимы резания, шероховатость поверхности

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов резца

- •Углы токарного резца

- •Резание как процесс последовательного деформировании срезаемого слоя металла

- •Виды стружек и их усадка

- •Силы резания

- •Точность обработки и качество обработанной поверхности

- •Производительность и выбор режима резания

- •Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы.

- •Лекция 19. Устройство токарно–винторезного станка.

- •Классификация металлорежущих станков

- •Режим резания. Силы резания

- •Лекция 21. Строгальные и долбежные резцы, приспособления и станки

- •Приспособления для обработки заготовок на строгальных станках

- •Лекция 22. Долбёжные станки

- •Режим резания

- •Протяжки

- •Силы резания и мощность при протягивании.

- •Обработка поверхностей заготовок на протяжных станках

- •Лекция 24. Обработка на сверлильных станках

- •Режущий инструмент

- •Приспособления для обработки заготовок на расточных станках

- •Обработка заготовок на горизонтально-расточных станках

- •Обработка заготовок на координатно-расточных станках

- •Обработка заготовок на алмазно-расточных станках

- •Лекция 26. Обработка заготовок на фрезерных станках

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •Нарезание зубчатых колес на зубофрезерных станках

- •Нарезание зубчатых колес на зубодолбежных станках

- •Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •Нарезание конических колес с круговыми зубьями на зуборезных станках

- •Отделочная обработка зубьев зубчатых колес

- •Лекция 29. Методы отделочной отработки поверхностей

- •Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Хонингование

- •Суперфиниш

- •Обкатывание и раскатывание поверхностей

- •Алмазное выглаживание

- •Калибровка отверстий

- •Вибронакатывание

- •Обкатывание зубчатых колес

- •Накатывание резьб, шлицевых валов и зубчатых колес

- •Накатывание рифлений и клейм

- •Упрочняющая обработка поверхностей деталей

- •Спекание и окончательная обработка заготовок

- •Способы формообразования деталей в вязкотекучем состоянии

- •Получение деталей из композиционных пластиков

- •Способы формообразования резиновых деталей

- •Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки.

- •Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов

Накатывание рифлений и клейм

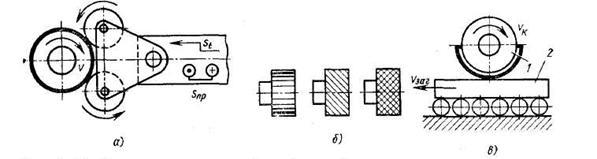

Методом холодного накатывания на отдельных элементах деталей наносят рифления, маркировочные клейма, знаки. Производительность метода весьма велика. В основе накатывания лежит способность металла получать местные деформации под действием накатных роликов или накатников.

На рис. 96, а приведена схема накатывания рифленой поверхности. Заготовку закрепляют на токарном станке, на суппорте которого установлена державка с одним или двумя накатными роликами. Ролики внедряются в поверхность заготовки (st) и перемещаются вдоль заготовки с рабочей подачей sпр. Вид рифлений (рис. 96, б) определяется характером зубчиков на роликах. Крестовое рифление производят двумя роликами, один из которых имеет правое направление отпечатывающих зубчиков, а другой — левое. Оба ролика вращаются на осях самоустанавливающейся державки. Для накатывания клейм (рис. 96, в) на накатнике 1 располагают негативно выступающие знаки. Заготовку 2 устанавливают на ролики для более легкого перемещения в момент накатывания.

Рис. 96. Схемы накатывания рифлений и клейм

Упрочняющая обработка поверхностей деталей

Упрочняющую обработку предпринимают для увеличения сопротивления усталости деталей. Методы упрочнения основаны на локальном воздействии инструмента на обрабатываемый материал. При этом возникают многочисленные зоны воздействия на весьма малых участках поверхности, в результате чего создаются очень большие местные давления. Многочисленные контакты с инструментом приводят к упрочнению поверхности. В поверхностных слоях возникают существенные напряжения сжатия.

Прочность конструкционных материалов повышается благодаря воздействию нагрузок, создающих эффективные препятствия для движения несовершенств кристаллической решетки. При этом создаются структуры с повышенной плотностью закрепленных и равномерно распределенных по всему объему дислокаций.

Распространено упрочнение нанесением ударов по поверхности заготовки шариками, роликами, различными бойками. При динамическом упрочнении в качестве инструмента используют диск в котором по окружности в несколько рядов расположены ролики, свободно сидящие на осях. Диск закрепляют на шпинделе металлорежущего станка. При вращении диска ролики наносят по упрочняемой поверхности очень большое количество ударов.

При статическом упрочнении на поверхность заготовки воздействуют вращающимися роликами в процессе обкатывания или раскатывания.

Процесс упрочнения можно выполнять на специальных установках. При ультразвуковом деформационном упрочнении заготовки закрепляют в камерах, содержащих большое количество стальных шариков диаметром 1 – 3 мм, смачиваемых эмульсией. Камера получает колебания от ультразвукового генератора, и колеблющиеся шарики наносят удары по поверхности заготовки. Шероховатость поверхности после деформационного упрочнения увеличивается.

Распространено дробеструйное динамическое упрочнение. Готовые детали машин подвергают ударному действию потока дроби в специальных камерах, где дробинки с большой скоростью перемещаются под действием потока воздушной струи. Их изготовляют из отбеленного чугуна, стали, алюминия, стекла и других материалов. Исходная шероховатость обрабатываемой поверхности увеличивается.

Этот метод применяют для таких изделий, как рессорные листы, пружины, лопатки турбин, штоки, штампы.

Эффект деформационного упрочнения повышается при использовании импульсных нагрузок, в частности взрывной волны. При упрочнении взрывом необходимы энергоноситель и среда, передающая давление на упрочняемую деталь. В качестве энергоносителя используют бризантные взрывчатые вещества, обеспечивающие как поверхностные, так и сквозные упрочнения деталей.

Лекция 32. Сборка соединений

Основы технологии сборки машин и механизмов

Составными частями изделия являются группы, узлы и детали. Деталь это часть изделия изготовленная без применения сборочных операций.

Узел – разъёмное или неразъёмное соединение из составных частей изделия.

Группа – узел, для которого целесообразна самостоятельная организация производства (участок или цех шасси автомобиля, рулевого управления)

В дополнение к этим стандартным составным частям изделия используются термины:

Подузел и подгруппа – они входят в состав узлов или групп. При этом если подгруппа является составной частью группы её называют подгруппой первого порядка. Если она входит в подгруппу первого порядка, то она считывается подгруппой второго порядка.

В машине или изделии различают конструктивные и сборочные элементы. Конструктивные элементы могут быть сборочными и наоборот. конструктивные элементы выделяются на основе назначения их в машине (механизм рулевого управления, механизм газораспределения).

Обязательным условием сборочных элементов является возможность осуществления сборки каждого из них независимо друг от друга.

Процесс комплектования сборочных элементов изображают в виде схем.

Для сложных машин с большим количеством деталей и узлов развёрнутая схема громоздка, поэтому применяют укрупненные схемы, на которые наносят обозначения групп, а также деталей не входящих в группу (крепеж – выносят вверх).

Сборочной операцией называется законченная часть технологического процесса сборки выполненная над данным узлом одним или несколькими рабочими на отдельном рабочем месте.

Часть операций, выполняемая над одним соединением при неизменном инструменте, называется переходом. Отдельное законченное действие рабочего в процессе сборки или подготовки к сборке называется элементом перехода.

Классификация соединений деталей.

Лекция 33. Изготовление деталей из композиционных материалов.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ

ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Развитие машиностроения, а также задача повышения надежности и качества выпускаемых изделий потребовали создания новых конструкционных материалов. Композиционные материалы применяют во всех отраслях промышленности. В широком смысле практически всякий современный материал представляет собой композицию, поскольку материалы редко используются в чистом виде. На современном этапе понятие композиционного материала должно удовлетворять следующим критериям: композиция должна представлять собой сочетание хотя бы двух химически разнородных материалов с четкой границей раздела между этими компонентами (фазами); композиция должна характеризоваться свойствами, которых не имеет никакой из ее компонентов в отдельности.

Композиционный материал получают путем введения в основной материал определенного количества другого материала, который добавляется в целях получения специальных свойств. Композиционный материал может состоять из двух, трех и более компонентов. Размеры частиц входящих компонентов могут колебаться в широких пределах — от сотых долей микрометров (для порошковых наполнителей) до нескольких миллиметров (при использовании волокнистых наполнителей). Например, автомобильную шину изготовляют из композиционного материала, основой которого является резина. Для повышения механических свойств в нее добавляют порошковые и волокнистые наполнители (в том числе металлическую проволоку), а также вещества для повышения морозостойкости, износостойкости и т. д.

Широкое применение конструкционных композиционных материалов обусловлено их важными физико-механическими и эксплуатационными свойствами.

Порошковая металлургия позволяет получать композиционные материалы и детали, характеризующиеся высокой жаропрочностью, износостойкостью, стабильными магнитными и другими специальными свойствами. Возможность получения псевдосплавов из таких несплавляющихся металлов, как медь—вольфрам, серебро—вольфрам и др., обладающих высокими электропроводимостью и стойко-стью к электроэрозионному изнашиванию, делает их незаменимыми для изготовления электроконтактных деталей. Пористые материалы в отдельных случаях становятся единственно приемлемыми для изготовления фильтров, подшипников скольжения и др. Композиционные материалы на основе пластмасс характеризуются относительно высокой механической прочностью, высокой химической и коррозионной стойкостью, хорошими диэлектрическими свойствами. Применением их достигается экономия дорогостоящих цветных материалов, повышение стойкости деталей, работающих на трение и в агрессивных средах, снижение массы, уменьшение трудоемкости изготовления деталей.

Конструкционные материалы на основе резины по своим свойствам существенно отличаются от металлов и других материалов. Они характеризуются способностью выдержать значительные деформации без разрушения, высокой сопротивляемостью к изнашиванию, газо-, водонепроницаемостью и диэлектрическими, свойствами.

Стекло, керамика, древесные и другие неметаллические материалы также имеют свои специфические физико-механические и эксплуатационные свойства.

Выбор конструкционного материала зависит от физико-механических и эксплуатационных свойств, на которые влияет технологический процесс получения самих конструкционных материалов и деталей из них. Процесс изготовления деталей из этих материалов характеризуется высоким коэффициентом использования материала (0,85—0,95), малой трудоемкостью, высокой механизацией и автоматизацией.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ

Способы получения и технологические свойства порошков

Порошковая металлургия — отрасль технологии, занимающаяся производством металлических порошков и деталей из них. Из металлического порошка или смеси порошков прессуют заготовки, которые подвергают термической обработке – спеканию. Промышленность выпускает различные металлические порошки: железный, медный, никелевый, хромовый, кобальтовый, вольфрамовый, молибденовый, титановый и др. Способы получения порошков условно разделяют на две основные группы: механические и физико-химические.

Наибольшее практическое применение имеют способы механического измельчения исходного сырья (стружки, обрезков, скрапа и т. д.). Измельчение проводят в механических мельницах. Размолом получают порошки из легированных сплавов строго заданного химического состава и из хрупких материалов, таких, как кремний, бериллий и др.

При применении механических способов исходный продукт измельчается без изменения химического состава. К недостаткам механического измельчения следует отнести высокую стоимость порошков, включающую стоимость изготовления исходных литых металлов и сплавов, и относительно низкую производительность процесса.

К физико-химическим способам получения порошков относят восстановление оксидов, осаждение металлического порошка из водного раствора соли и др. Получение порошка связано с изменением химического состава исходного сырья или его состояния в результате химического или физического (но не механического) воздействия на исходный продукт. Физико-химические способы получения порошков в целом более универсальны, чем механические. Возможность использования дешевого сырья (отходы производства в виде окалины, оксидов и т. д.) делает многие физико-химические способы экономичными. Порошки ряда тугоплавких металлов, а также порошки сплавов и соединений, на их основе могут быть получены только физико-химическими способами.

Поведение металлических порошков при прессовании и спекании зависит от свойств порошков, которые, в свою очередь, определяются способами их получения. Металлические порошки характеризуются их химическим составом, а также физическими и технологическими свойствами. Химический состав порошков определяется содержанием основного металла или компонента и примесей. Физические свойства порошков определяются размером и формой частиц, микротвердостью, плотностью, состоянием кристаллической решетки. Технологические свойства характеризуются текучестью, прессуемостью и спекаемостью порошка.

Текучесть — способность порошка заполнять форму. Текучесть ухудшается с уменьшением размеров частиц порошка и повышением влажности. Текучесть оценивают количеством порошка, вытекаемого через отверстие диаметром 1,5 – 4 мм в секунду. Текучесть порошка имеет большое значение, особенно при автоматическом прессовании, где производительность пресса зависит от скорости заполнения формы. Низкая текучесть способствует также получению неоднородных по плотности заготовок.

Прессуемость характеризуется способностью порошка уплотняться под действием внешней нагрузки и прочностью сцепления частиц после прессования. Прессуемость порошка зависит от пластичности материала частиц, их размеров и формы и повышается с введением в его состав поверхностно-активных веществ.

Под спекаемостью понимают прочность сцепления частиц в результате термической обработки прессованных заготовок.

Краткая характеристика композиционных порошковых материалов

Порошковой металлургией получают различные конструкционные материалы для изготовления заготовок и готовых деталей. Большое применение находят композиционные материалы со специальными физико-механическими и эксплуатационными свойствами.

Из антифрикционных металлокерамических материалов изготовляют подшипники скольжения для различных отраслей промышленности. В антифрикционных материалах с пористостью 10—35 % металлическая основа является твердой составляющей, а поры, заполняемые маслом, графитом или пластмассой, выполняют роль мягкой составляющей. Пропитанные маслом пористые подшипники способны работать без дополнительного смазочного материала в течение нескольких месяцев, а подшипники со специальными «карманами» для запаса масла — в течение 2—3 лет.

Для пористых антифрикционных материалов используют железо-графитовые, железо-медно-графитовые, бронзографитовые, алюминиево-медно-графитовые и другие композиции. Процентный состав этих композиций зависит от эксплуатационных требований, предъявляемых к конструкциям деталей.

Фрикционные композиционные материалы представляют собой сложные композиции на медной или железной основе. Коэффициент трения можно повысить добавкой асбеста, карбидов тугоплавких металлов и различных оксидов. Для уменьшения износа в композиции вводят графит или свинец. Фрикционные материалы обычно применяют в виде биметаллических элементов, состоящих из фрикционного слоя, спеченного под давлением с основой (лентой или диском). Коэффициент трения по чугуну для фрикционных материалов на железной основе 0,4 –0,6. Они способны выдерживать температуру в зоне трения до 500 – 600 °С. Применяют фрикционные материалы в тормозных узлах и узлах сцепления (в самолетостроении, автомобилестроении и т. д.).

Из высокопористых материалов изготовляют фильтры и другие детали, В зависимости от назначения фильтры выполняют из порошков коррозионно-стойкой стали, алюминия, титана, бронзы и других материалов с пористостью до 50 %. Металлические высокопористые материалы получают спеканием порошков без предварительного прессования или прокаткой их между вращающимися валками при производстве пористых лент. В порошки добавляют вещества, выделяющие газы при спекании.

Металлокерамические твердые сплавы характеризуются высокой твердостью, теплостойкостью и износостойкостью. Поэтому из них изготовляют режущий и буровой инструменты, их наносят на поверхность быстроизнашивающихся деталей и т. п. Твердые сплавы изготовляют на основе порошков карбидов тугоплавких металлов (WC, TiC, TaC). В качестве связующего материала применяют кобальт. Процентное соотношение указанных материалов выбирают в зависимости от их назначения.

Порошковой металлургией изготовляют алмазно-металлические материалы, характеризующиеся высокими режущими свойствами. В качестве связующего для алмазных порошков применяют металлические порошки (медные, никелевые и др.) или сплавы.

Из жаропрочных и жаростойких материалов изготовляют детали, работающие при высоких температурах. Эти материалы должны иметь высокую жаропрочность и стойкость против окисления. Металлические сплавы на основе никеля, титана, тантала, вольфрама и других элементов удовлетворяют этим требованиям при работе до температур 850—900 °С. При более высоких температурах (до 3000°С) можно использовать тугоплавкие и твердые соединения типа оксидов, карбидов, боридов и др.

Порошковую металлургию широко применяют для получения материалов со специальными "электромагнитными свойствами (постоянные магниты, магнитодиэлектрики, ферриты и т. д.).

В последнее время значительно возрос объем применения так называемых компактных конструкционных материалов, получаемых из порошков самых различных металлов и сплавов. В связи с высокой плотностью механические свойства их практически не снижаются, а отдельные эксплуатационные свойства значительно увеличиваются. Например, спеченный алюминиевый порошок (САП) в своем составе содержит до 15% оксидов алюминия, которые в виде тонкой пленки покрывают зерна алюминия и образуют в спеченном материале непрерывный каркас. Такая структура придает материалу высокую теплостойкость. Этот материал может длительное время работать при температурах до 600 °С. САП по сравнению с обычным алюминием имеет более низкий температурный коэффициент. Применяют САП для изготовления компрессорных лопаток, поршней, колец для газовых турбин и т. д. Перспективно применение компактных конструкционных материалов в условиях крупносерийного и массового производствах деталей сложной конфигурации небольших размеров.

В современной технологии композиционных материалов все большее место занимают волокнистые материалы, представляющие собой композицию из мягкой матрицы (основы) и высокопрочных волокон, армирующих матрицу. Материалы, упрочненные волокнами, характеризуются высокой удельной прочностью, а также могут иметь малую теплопроводность, высокую химическую и термическую стойкость и т. п. Для получения композиционных материалов используют различные волокна: проволоки из вольфрама, молибдена, волокна оксидов алюминия, бора, карбида кремния, графита и т. п. – в зависимости от требуемых свойств создаваемого материала. Вопросами исследования и создания волокнистых материалов занимается новая, быстроразвивающаяся отрасль порошковой металлургии – металлургия волокна

Приготовление смеси и формообразование заготовок

Процесс приготовления смеси включает предварительный отжиг, сортировку порошка по размерам частиц (рассев) и смешение.

Предварительный отжиг порошка способствует восстановлению оксидов и снимает наклеп, возникающий при механическом измельчении исходного материала. Отжиг проводят при температуре, равной 0,5 – 0,6 температуры плавления, в защитной или восстановительной атмосфере.

Порошки с размерами частиц 50 мкм и больше разделяют по группам просеиванием на ситах, а более мелкие порошки — воздушной сепарацией. В металлические порошки вводят технологические присадочные материалы различного назначения: пластификаторы (парафин, стеарин, одеиновую кислоту и др.), облегчающие процесс прессования и получения заготовок высокого качества; легкоплавкие материалы, улучшающие процесс спекания; различные летучие вещества для получения деталей с заданной пористостью. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

Заготовки из металлических порошков формообразуют прессованием (холодное, горячее, гидростатическое) и прокаткой.

При холодном прессовании в пресс-форму 2 (рис. 97, а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается в основном силами механического сцепления частиц порошка. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки вследствие влияния трения порошка о стенки пресс-формы, в результате чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно - и двустороннее прессование.

Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением наружного диаметра к толщине стенки меньше трех. Двустороннее прессование (рис. 97, б) применяют для формообразования заготовок сложной формы. В этом случае требуемое давление для получения равномерной плотности снижается на 30 – 40%. Давление прессования зависит от требуемой плотности, формы прессуемой заготовки, вида прессуемого порошка и других факторов. Использование вибрационного прессования позволяет в десятки раз уменьшить необходимое давление.

В процессе прессования частицы порошка подвергаются упругим и пластическим деформациям, в результате чего в заготовке накапливаются значительные напряжения. После извлечения из пресс-формы заготовки размеры ее изменяются за счет упругого последействия.

При горячем прессовании технологически совмещаются процессы формообразования и спекания заготовки. Температура горячего прессования составляет обычно 0,6—0,8 температуры плавления порошка. Благодаря нагреву процесс уплотнения протекает гораздо интенсивнее, чем при обычном прессовании. Это позволяет значительно уменьшить необходимое давление прессования. Горячим прессованием получают материалы, характеризующиеся высокой прочностью, плотностью и однородностью структуры. Этот метод применяют для таких плохо прессуемых и плохо спекаемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды и т. д.). Для изготовления пресс-форм используют, как правило, графит. Низкая производительность, малая стойкость пресс-форм (10 – 12 прессовок), необходимость проведения процесса в среде защитных газов – все это ограничивает применение горячего прессования и обусловливает его использование только в тех случаях, когда другие методы порошковой металлургии не обеспечивают заданных эксплуатационных свойств.

Гидростатическое прессование применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности. Сущность процесса (рис. 98) заключается в том, что порошок 3, заключенный в эластичную оболочку 2, подвергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1. Отсутствие внешнего трения способствует получению заготовок равномерной плотности и снижению требуемого давления. В качестве рабочей жидкости используют масло, воду, глицерин и др. Гидростатическим прессованием получают самые разнообразные по форме и размерам заготовки.

При газостатическом прессовании в качестве рабочей среды, создающей давление прессования, используют газ, нагретый до температуры спекания порошков. В этом случае процессы формообразования и спекания заготовок технологически совмещаются.

Выдавливанием изготовляют прутки, трубы и профили различного сечения. Сущность процесса получения заготовки заключается в выдавливании порошка через калиброванное отверстие пресс-формы. В порошок добавляют пластификатор в количестве до 12 % массы порошка, улучшающий процесс соединения частиц и уменьшающий трение порошка о стенки пресс-формы. Профиль изготовляемой детали зависит от формы калиброванного отверстия пресс-формы. Полые профили получают с применением рассекателя. В качестве оборудования используют механические и гидравлические прессы.

Прокатка – один из наиболее производительных и перспективных способов переработки порошковых материалов. Порошок (рис. 99, а) непрерывно поступает из бункера 1 в зазор между валками. При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через печь для спекания, а затем снова подвергается прокатке с целью придания ей заданных размеров. Ленты, идущие для приготовления фильтров и антифрикционных изделий не подвергают дополнительной прокатке. Число обжатий, необходимое для получения беспористой ленты, зависит от пластичности композиции и параметров прокатки.

Прокаткой получают ленты из различных материалов (пористых, твердосплавных, фрикционных и др.). Применяя бункеры с перегородкой (рис. 99, б), изготовляют ленты из различных материалов (двухслойные).

Прокаткой из металлических порошков изготовляют ленты толщиной 0,02 – 3 мм и шириной до 300 мм. Применение валков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 до нескольких миллиметров.

Рис. 99. Схема прокатки порошков