- •Производственный и технологический процессы.

- •Лекция 2. Разработка технологических процессов обработки деталей и сборки изделий с технико-экономическим обоснованием. Классификация конструкционных материалов и их основные свойства.

- •Основы классификации сталей и их маркировка

- •Цветные металлы и сплавы

- •Общая характеристика свойств инструментальных материалов

- •Инструментальные стали

- •Лекция 3. Литейное производство. Общая характеристика литейного производства.

- •Классификация литых заготовок

- •Литейные сплавы

- •Приготовление формовочных и стержневых смесей

- •Приготовление формовочных смесей

- •Стержневая смесь

- •Модельный комплект

- •Изготовление стержней

- •Литье по выплавляемым моделям

- •Литье в металлические формы

- •Изготовление отливок центробежным литьем

- •Изготовление отливок электрошлаковым литьем

- •Лекция 7. Технология обработки металлов давлением. Физико-механические основы обработки металлов давлением.

- •Лекция 8. Нагрев металлов перед обработкой давлением. Прокатка.

- •Способы прокатки

- •Волочение

- •Горячая объемная штамповка

- •Операции листовой штамповки

- •Плазменная сварка

- •Электрошлаковая сварка.

- •Лучевые способы сварки

- •Газовая сварка

- •Диффузионная сварка

- •Сварка углеродистых и легированных конструкционных сталей

- •Сварка высокохромистых сталей

- •Сварка аустенитных хромоникелевых сталей

- •Сварка чугуна

- •Сварка алюминия и его сплавов

- •Сварка тугоплавких металлов и сплавов

- •Материалы для пайки

- •Способы пайки

- •Лекция 16. Технология обработки конструкционных материалов резанием. Точность в машиностроении.

- •Режимы резания, шероховатость поверхности

- •Элементы токарного проходного резца

- •Координатные плоскости для определения углов резца

- •Углы токарного резца

- •Резание как процесс последовательного деформировании срезаемого слоя металла

- •Виды стружек и их усадка

- •Силы резания

- •Точность обработки и качество обработанной поверхности

- •Производительность и выбор режима резания

- •Лекция 18. Качество машиностроительной продукции и ее основные показатели. Обработка на станках токарной группы.

- •Лекция 19. Устройство токарно–винторезного станка.

- •Классификация металлорежущих станков

- •Режим резания. Силы резания

- •Лекция 21. Строгальные и долбежные резцы, приспособления и станки

- •Приспособления для обработки заготовок на строгальных станках

- •Лекция 22. Долбёжные станки

- •Режим резания

- •Протяжки

- •Силы резания и мощность при протягивании.

- •Обработка поверхностей заготовок на протяжных станках

- •Лекция 24. Обработка на сверлильных станках

- •Режущий инструмент

- •Приспособления для обработки заготовок на расточных станках

- •Обработка заготовок на горизонтально-расточных станках

- •Обработка заготовок на координатно-расточных станках

- •Обработка заготовок на алмазно-расточных станках

- •Лекция 26. Обработка заготовок на фрезерных станках

- •Режущие инструменты для нарезания зубчатых колес по методу обкатки

- •Нарезание зубчатых колес на зубофрезерных станках

- •Нарезание зубчатых колес на зубодолбежных станках

- •Нарезание конических колес с прямыми зубьями на зубострогальных станках

- •Нарезание конических колес с круговыми зубьями на зуборезных станках

- •Отделочная обработка зубьев зубчатых колес

- •Лекция 29. Методы отделочной отработки поверхностей

- •Методы отделки поверхностей чистовыми резцами и шлифовальными кругами

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Хонингование

- •Суперфиниш

- •Обкатывание и раскатывание поверхностей

- •Алмазное выглаживание

- •Калибровка отверстий

- •Вибронакатывание

- •Обкатывание зубчатых колес

- •Накатывание резьб, шлицевых валов и зубчатых колес

- •Накатывание рифлений и клейм

- •Упрочняющая обработка поверхностей деталей

- •Спекание и окончательная обработка заготовок

- •Способы формообразования деталей в вязкотекучем состоянии

- •Получение деталей из композиционных пластиков

- •Способы формообразования резиновых деталей

- •Лекция 34. Электрофизические и электрохимические методы обработки. Электроэрозионные способы обработки.

- •Лекция 26. Электрохимическая, ультразвуковая и лучевая обработка материалов

Резание как процесс последовательного деформировании срезаемого слоя металла

Металлы в твердом состоянии являются поликристаллическими телами, имеющими зернистую (полиэдрическую) структуру с определенной кристаллической решеткой. При резании металлов и их сплавов отдельные кристаллы деформируются, а затем разрушаются по кристаллографическим плоскостям.

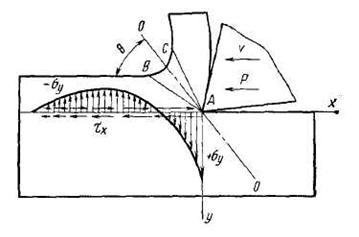

Процесс резания металла можно представить следующей схемой. В начальный момент, когда движущийся резец под действием силы Р вдавливается в металл (рис. 43), в срезаемом слои возникают упругие деформации. При дальнейшем движении резца упругие деформации, накапливаясь по абсолютной величине, переходят в пластические. В материале заготовки возникает сложное упругопапряженное состояние. В плоскости, совпадающей с траекторией движения вершины резца, возникают касательные τх и нормальные напряжения σу. Величина τх имеет наибольшее значение в точке А приложения действующей силы, а по мере удаления от нее уменьшается до нуля.

Рис. 43. Схема упругонапряженного состояния металла при обработке резанием.

Нормальные напряжения σу вначале действуют как растягивающие (+σу), что при определенных условиях может вызвать «раскалывание» металла – опережающую трещину в направлении приложения внешней силы. Напряжения σу имеют наибольшее значение в точке А, а затем быстро уменьшаются и, переходя через нуль, превращаются в напряжения сжатия (–σу ).

Срезаемый слой металла находится под воздействием давления резца, касательных и нормальных напряжений, и сложное упруго-напряженное состояние металла переходит в пластическую деформацию. Возрастание пластической деформации приводит к сдвиговым деформациям – смещению частей; кристаллов относительно друг друга.

Наибольшие пластические деформации возникают в зоне стружкообразования ABC (рис. 43). Зона деформирования (стружкообразования) ограничивается линией АВ, вдоль которой происходят первые сдвиговые деформации, и линией АС, вдоль которой происходят последние сдвиговые деформации.

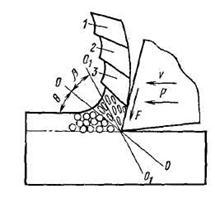

Сдвиговые деформации вызывают скольжение отдельных частей зерен по кристаллографическим плоскостям (плоскостям скольжений) в определенных направлениях. Плоскости скольжения, возникающие вследствие необратимого перемещения атомов, дробят зерна на отдельные части (пластины), которые в процессе деформации повертываются в определенном направлении по отношению к действующей силе. Зерна вытягиваются, располагаются цепочками; кроме того, упрочняется металл (рис. 44).

Рис. 44. Схема процесса образования стружки

В момент, когда пластические деформации достигнут наибольшей величины, а напряжения превысят силы внутреннего сцепления зерен металла, зерна смещаются относительно друг друга и скалывается элементарный объем металла 1 (рис. 44). Далее процесс деформирования повторяется, скалываются следующий элементарные объемы металла 2, 3 и т. д. и образуется стружки.

При больших скоростях резания считают, что сдвиговые деформации происходят не по линиям АВ и АС, а по одной плоскости – плоскости сдвига 00 (см. рис. 34). Наличие такой плоскости было впервые установлено русским ученым И. А. Тиме, а математическое обоснование положения этой плоскости в пространстве дано проф. К. А. Зворыкиным. Плоскость сдвига 00 располагается под углом θ к направлению движения резца. Этот угол называют углом сдвига.

Срезаемый слой, деформированный в зоне стружкообразования, превратившись в стружку, подвергается дополнительной деформации вследствие трения стружки о переднюю поверхность инструмента, что окончательно формирует структуру в виде вытянутых зерен. Зерна вытягиваются по плоскости О1О1 которая составляет с плоскостью сдвига 00 угол β (рис. 44).

Таким образом, резание — это процесс последовательного доформирования срезаемого слоя металла: упругого, пластического разрушения.

Характер деформации зависит от физико-механических свойств обрабатываемого материала, геометрии инструмента, режимов резания, условий обработки. Наибольшее значение в процессе резания пластичных материалов (сталей средней твердости) имеют пластическая деформация. У хрупких металлов пластическая деформация практически отсутствует.

Для

сталей средней твердости положение

плоскости сдвига 00 в пространстве

практически постоянно (угол θ

![]() 30°).

Угол

30°).

Угол

![]() зависит

от свойств обрабатываемого материала

и угла резании (δ = 90° – γ) режущего

инструмента и составляет 0 – 30°. При

резании хрупких металлов угол β меньше

(близок к нулю), при резании пластичных

металлов β доходит до 30°.

зависит

от свойств обрабатываемого материала

и угла резании (δ = 90° – γ) режущего

инструмента и составляет 0 – 30°. При

резании хрупких металлов угол β меньше

(близок к нулю), при резании пластичных

металлов β доходит до 30°.

Стружкообразование — сложный физико-механический процесс доформирования металла, на который влияют многие факторы. Знание законом пластического деформирования и явлений, сопровождающих процесс резания, позволяет найти пути повышения качества обработанных поверхности дегалей машин, их надежности, износостойкости, снижения мощности резания и т. д.