metod416

.pdf

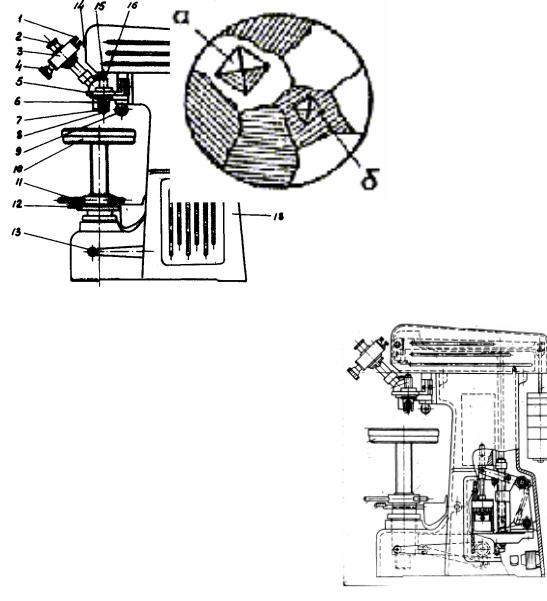

Рисунок 2.6 - Отпечатки, полученные при определении микротвердости

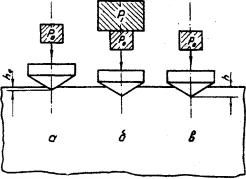

2.3.5 Приборы для испытания на твердость методами Виккерса и Бринелля

|

|

|

|

|

|

а) |

б) |

а - общий вид; б – схема; |

|

||

1 |

– микрометрический винт; 2 – окуляр; 3 – микроскоп; 4 – барабанчик; |

||

5 |

– поворотная головка; 6 – объектив; 7 – защитный чехол; |

||

8 |

– индентор; 9 – рукоятка; 10 – стол; 11 – маховик; 12 – клавиша; |

||

13 |

– рычаг; 14 – сигнальная лампа; 15 – промежуточный шпиндель; |

||

16 |

– рабочий шпиндель; 17 – подвеска с грузом; 18 – станина. |

||

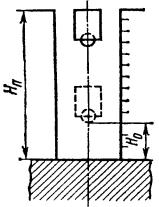

Рисунок 2.7 - Прибор ТП-2

Прибор ТП-2 (рисунок 2.7) предназначен для измерения твердости по Виккерсу по методу вдавливания алмазной пирамиды (ГОСТ 2999-75) при нагрузках, Н(кгс): 49(5); 98(10); 196(20); 294(30). Прибор позволяет производить испытания твердости по Бринеллю (ГОСТ 9012-59) в диапазоне до

21

140 HB стальным шариком диаметром 2,5 мм при нагрузках 153,2 H (15,5

кгс) и 613 H (62,5 кгс).

На приборе можно производить испытания как мягких металлов, так и металлов высокой твердости, а также цементованных, азотированных и др.

Все части прибора смонтированы на литой станине 18. Испытуемый образец устанавливают на стол 10, имеющий возможность перемещаться в вертикальном направлении с помощью маховика 11. Конструкция гидравлической системы привода прибора обеспечивает получение цикла испытания, при котором все операции (нагружение, выдержка под нагрузкой и снятие нагрузки) происходят автоматически. Подготовку привода к испытанию осуществляют путем заведения рычага 13. Включение привода производят клавишей 12. При этом нагрузка, создаваемая грузами 17, через рычажную систему и шпиндели 15 и 16 передается на индентор 8, который внедряется в поверхность испытуемого материала. В период нагружения горит сигнальная лампа 14, а рычаг 13 поднимается вверх.

Отпечаток индентора, остающийся на поверхности образца после снятия нагрузки, измеряют с помощью измерительного микроскопа 3, смонтированного на приборе и снабженного двумя сменными объективами, позволяющими получать общее увеличение, равное 50х и 125х.

В настоящее время ОАО «Точприбор» (г. Иваново) выпускает приборы для измерения твердости металлов по методу Бринелля ТБ 5004 и приборы универсальные ИТ 5010 для измерения твердости металлов и сплавов по методам Виккерса и Бринелля с цифровой индексацией.

Диапазоны измерения твердости прибора ТБ 5004:

-наконечниками со стальными шариками от 4 до 450 HB;

-с твердосплавными шариками от 4 до 650 HBW;

Испытательные нагрузки, H(кгс): 1839(1875,5); 2452(250); 4903(500); 7355(750); 9807(1000); 14710(1500); 29420(3000);

Продолжительность выдержки образца под нагрузкой регулируемая: от 5 до 300 с.

Диапазоны измерений твердости прибора ИТ 5010 по методу Виккерса, HV – 8 - 2000; по методу Бринелля, HB - 5 - 450.

ОАО «Точприбор» (г. Иваново) также выпускает приборы переносные ИТ 5160 для измерения твердости HV на плоских и криволинейных поверхностях изделий из сталей и их сплавов в лабораторных, цеховых и полевых условиях. Допускается применение приборов для измерения твердости чугунов и сплавов из цветных металлов. Прибор состоит из датчика, электронного блока и блока питания с соединительными устройствами. Прибор обеспечивает математическую обработку результатов испытаний, а именно:

-вычисление среднего значения из серии до 255 измерений;

-нахождение наименьшего значения в серии;

-вычисление вариации (размаха) показаний в серии;

-просмотр последовательно каждого результата испытания в серии;

22

-исключение некорректного результата испытания из последующей статистической обработки;

-сохранение настроечных параметров, введенных оператором, после выключения;

-коррекцию градуировочной кривой.

2.3.6 Метод Роквелла

Этот метод измерения твердости (ГОСТ 9013-59) наиболее универсален и наименее трудоемок. Испытания проводят на приборе ТК-2. Здесь нужно измерять размеры отпечатка, так как числа твердости отсчитывают непосредственно по шкале. Отпечатки от конуса или шарика очень малы и поэтому можно испытывать без их порчи.

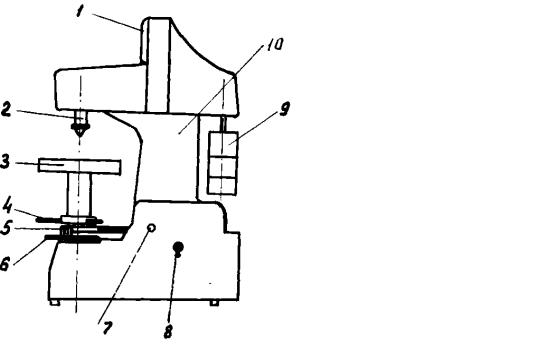

Определение твердости по методу Роквелла основано на вдавливании в исследуемый материал закаленного стального шарика диаметром 1,59 мм или алмазного конуса и последующем измерении глубины вдавливания (рисунок 2.8).

Рисунок 2.8 – Схема измерения твердости по Роквеллу

Шарик или конус вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок: предварительной P0 и основной

P1.

Предварительно нагружают для того, чтобы исключить влияние упругой деформации и шероховатости поверхности образца на результаты измерений. Под действием предварительной нагрузки Pо, она всегда равна 98 H (10 кгс), индентор погружается в поверхность образца на величину hо (рисунок 2.8). Затем на образец подается основная нагрузка P1 (общая нагрузка Р будет равна сумме предварительной Ро и основной Р1 нагрузок). Глубина вдавливания h после снятия основной нагрузки P1, когда на индентор вновь действует только предварительная нагрузка Pо, в условных единицах определяет число твердости по Роквеллу. Твердость по Роквеллу – величина безразмерная, выраженная в условных единицах.

Величину твердости определяют по индикаторной шкале, каждое деление которой соответствует глубине вдавливания 2 мкм. На циферблате име-

23

ются две шкалы: черная – при использовании алмазного конуса и красная – при использовании стального шарика. Стрелка индикатора отмечает не указанную глубину вдавливания h , а величину 100 – h по черной шкале при измерении твердости алмазным конусом и величину 130 – h по красной шкале при измерении шариком, где 100 и 130 – число делений на шкалах С и В индикатора.

Твердость на приборе Роквелла можно измерять:

-алмазным конусом с общей нагрузкой 1471 H (150 кгс), значение твердости характеризуется цифрой, показываемой стрелкой на черной шкале

Сциферблата. Обозначается символом HRC. Эту шкалу используют для твердых материалов с твердостью более 450 НВ, например, закаленных сталей. Предел измерений по шкале С - 20-67;

-алмазным конусом с общей нагрузкой 589 H (60 кгс). Значение твердости в этом случае определяют по шкале А. Обозначают HRA и применяют для особо твердых материалов, например, для изделий из твердых сплавов с твердостью более HRC 70, а также для измерения тонких твердых поверхностных слоев (0,3-0,5 мм); изделий с поверхностной термической или химикотермической обработкой. Пределы измерений твердости по шкале А - 70-85;

-стальным шариком с общей нагрузкой 981 H (100 кгс). Значение твердости определяют по красной шкале В. Обозначают HRB. Способ применяют для измерения сравнительно мягких материалов, например мягкой отожженной стали или цветных сплавов. Пределы измерения твердости по шкале В - 25-100.

При замере твердости по Роквеллу расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и 4 мм при вдавливании шарика. Толщина образца должна быть не менее 10-кратной глубины отпечатка. Твердость следует замерять не менее, чем в трех точках.

Сравнение чисел твердости по Роквеллу и по Бринеллю приведено в приложении А.

2.3.7 Приборы для измерения твердости по методу Роквелла

Прибор ТК-2 предназначается для определения твердости металлов и сплавов по методу вдавливания алмазного конуса или стального закаленного шарика под действием заданной нагрузки в течение определенного времени. Испытания проводят в соответствии с ГОСТ 9013-59.

Схема прибора ТК представлена на рисунке 2.9. Основные механизмы: рычажное устройство, привод с электродвигателем, механизм подъема, шток нагрузки.

24

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

|

б) |

а - общий вид; |

б - схема |

|||

1 |

– индикатор; 2 – индентор; 3 – стол; 4 – маховик; |

|||

5 |

– установочный диск; 6 – клавиша; 7 – сигнальная |

|||

лампа; 8 – тумблер; 9 – нагрузка; 10 - станина

Рисунок 2.9 - Прибор ТК-2

При измерении твердости в поверхность образца, установленного на столе 3, под действием предварительной нагрузки, создаваемой сжатием пружины и основной нагрузки 9, внедряется индентор 2. Глубина вдавливания индентора измеряется индикатором 1. Однако шкалы индикатора проградуированы не в единицах длины, а в единицах твердости, поэтому значение твердости читают непосредственно по одной из шкал индикатора.

АО «Точприбор» г. Иваново в настоящее время выпускает приборы для измерения твердости по методу Роквелла ТР 5006 и ТР 5006 – 02. Прибор ТР 5006 предназначен для измерения твердости по Роквеллу металлов и сплавов, графитов и металлографитов, пластмасс, клееной фанеры, прессованной древесины и других материалов. К прибору может дополнительно поставляться грузовая подвеска для обеспечения измерения твердости по мето-

ду Бринелля с нагрузками H(кгс): 612,9(62,5); 980,7(100); 1226(125); 1839(187,5). При этом обозначение прибора ТР 5006 – 02. Диапазон измерения твердости по методу Роквелла: шкала А, HRA – от 70 до 93; шкала B, HRB - от 25 до 100; шкала C, HRCэ - от 20 до 70. Продолжительность времени приложения основной нагрузки регулируемая, от 2 до 8 с.

25

Твердомер 2120ТР (рисунок 2.10) относится к группе полуавтоматических твердомеров. Особенностью конструкции является электромеханическое перемещение испытательного стола, предварительное обжатие испытуемого изделия, автоматизация приложения и снятия предварительной и основной нагрузок.

Рисунок 2.10 - Твердомер 2120ТР

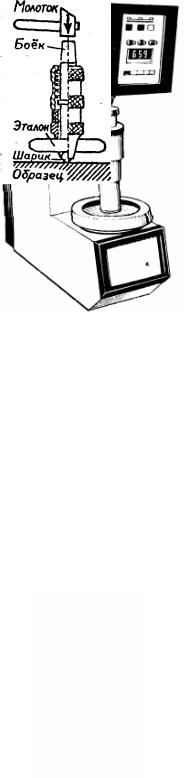

2.3.8 Метод Польди

Наряду с рассмотренными статическими методами, иногда для определения твердости крупногабаритных деталей применяется также и динамический метод Польди.

Определение твердости по методу Польди НР основано на сравнении диаметров отпечатков шарика, полученных одновременно на исследуемом образце и эталоне с известной твердостью в результате одного удара

(рисунок 2.11).

Рисунок 2.11 - Определение твердости по методу Польди

26

Удар производится ручным молотком по бойку, который прижат к эталону пружиной. Шарик находится между эталоном и образцом. При ударе шарик вдавливается и в образец, и в эталон.

Измерив диаметры отпечатков на образце и эталоне и зная твердость эталона, можно подсчитать твердость исследуемого образца

HP = HB |

· |

Fэ |

, |

|

F |

||||

э |

|

|

||

|

|

обр |

|

где HBэ- число твердости эталона в единицах Бринелля;

Fэ - площадь поверхности отпечатка на эталоне; Fобр - то же, на исследуемом образце.

Если подсчитать поверхность отпечатков на эталоне и образце, имеющих форму шаровых сегментов, то приближенно

|

2 |

|

HP = HBэ · |

dЭ |

, |

2 |

||

|

dобр |

|

где dЭ - диаметр отпечатка на эталоне; dобр - то же, на образце.

Прибор Польди дает приближенные результаты, так как твердость эталона Нэ определяется при статическом вдавливании по методу Бринелля, а твердость исследуемого образца НРпри динамическом вдавливании.

Для одного и того же материала динамическая твердость значительно больше статической. Для различных материалов отношение этих твердостей колеблется в пределах от 1,6 до 2,8.

Практически твердость по методу Польди после удара и измерения диаметров отпечатков не подсчитывается по приведенным формулам, а определяется по соответствующим таблицам.

2.3.9 Измерение твердости методом Шора

При измерении твердости по Шору груз вместе с укрепленным на нем индентором (обычно это стальной шарик) падает с высоты Нп на образец перпендикулярно его поверхности (рисунок 2.12). Твердость по Шору определяется по высоте отскока шарика Но. Шкала твердости разделена на 130 единиц. Она рассчитана таким образом, что твердость закаленной заэвтектоидной стали оказывается равной 100 единиц. Эти приборы используются для экспресс-анализов. Между твердостью по Шору и другими методами нет никакой взаимосвязи.

27

Рисунок 2.12 – Схема определения твердости по Шору

В некоторых случаях, когда применение перечисленных методов невозможно, твердость определяется с помощью тарированных напильников. Этот метод менее точен, но прост и легко применим в цеховых условиях.

2.4 Порядок выполнения работы

Получите у лаборанта образцы металлов, подлежащие испытанию на твердость (ориентировочная величина твердости образцов должна быть известна) и при необходимости прошлифуйте на шлифовальной бумаге.

2.4.1 Проведение испытаний на твердость по Бринеллю на приборе ТШ-2

2.4.1.1 Используя данные таблицы 2.1, убедитесь, что диаметр шарика (рисунок 2.2) и величина нагрузки 2, установленные на приборе, соответствует характеристикам образца, подлежащего испытанию на твердость, учитывая, что рычажная система с подвеской создают нагрузку 1839 H (187,5 кгс).

2.4.1.2 Положите образец на стол 5 прибора и вращением маховика 7 по часовой стрелке подожмите его к шарику до тех пор, пока он не упрется в ограничитель 4.

Нажатием кнопки 8 включите электродвигатель привода прибора. По окончании испытания (после того как сигнальная лампа 6 погаснет, а электродвигатель остановится) вращением маховика 7 против часовой стрелки опустите стол. Снимите образец со стола.

2.4.1.3 Измерьте диаметр отпечатка с помощью микроскопа МПБ-3. Для этого:

1) установите микроскоп основанием колонки 5 (рисунок 2.3) на испытуемый образец так, чтобы отверстие в основании было концентрично с измеряемым отпечатком, а окно в колонке находилось против внешнего источника света;

28

2)наблюдая в окуляр 1 и вращая его вокруг продольной оси, установите резкое изображение шкалы сетки;

3)вращением установочного кольца 3 добейтесь получения резкого изображения отпечатка в поле зрения окуляра;

4)снимите отсчет по шкале с ценой деления 0,02 мм;

2.4.1.4 Рассчитайте среднее арифметическое двух измерений, по таблицам (ГОСТ 9012) определите твердость НВ образца и рассчитайте предел прочности материала.

2.4.1.5 Занесите данные в таблицу 2.2.

Таблица 2.2 - Результатыиспытаний твердости

|

|

Метод Бринелля |

|

|

|

|

|

Метод Роквелла |

|

|

|||||

Материалобразца |

Нагрузка, H (кгс) |

d |

Твердость, HB |

Среднеезначение |

твердости |

Расчетпредела |

, МПа |

Материалобразца |

Нагрузка, H (кгс) |

|

Индентор |

Шкала |

|

Твердость, HR |

Среднеезначение твердости |

прочностиσ |

|

|

|||||||||||||

|

|

отпечатка |

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.4.2 Проведение испытаний на твердость по Бринеллю на приборе

ТП-2

2.4.2.1Убедитесь, что нагрузка 17 (рисунок 2.7), установленная на приборе, составляет 613 Н (62,5 кгс). При этом следует иметь в виду, что подвеска передает нагрузку, равную 49 Н (5 кгс).

2.4.2.2Включите прибор и проверьте освещенность.

2.4.2.3Переводом рукоятки 13 вниз до защелкивания приведите привод прибора в состояние готовности к испытаниям.

2.4.2.4Установите поворотную головку 5 в крайнее левое положение. При этом индентор 8 встанет по оси прибора.

2.4.2.5Провести испытания на твердость образцов малоуглеродистой стали. Установите испытуемый образец стали на стол 10 и вращением маховика 11 поднимите стол до упора образца в торец защитного чехла 7.

2.4.2.6Нажатием на клавишу 12 приведите прибор в действие. По окончании испытания (рычаг 13 поднимется в верхнее положение, а сигнальная лампа 14 погаснет) опустите маховиком стол до выхода образца из контакта с индентором.

2.4.2.7Установите рукояткой поворотную головку 5 в крайнее правое положение. При этом объектив 6 микроскопа окажется точно над отпечатком, оставленном индентором на поверхности образца. Наблюдая в окуляр 2 и опуская стол, добейтесь четкого видения отпечатка.

29

2.4.2.8 С помощью измерительной системы микроскопа измерьте диаметр отпечатка. Измерение отпечатков производится с помощью двух штрихов, которые перемещаются вращением микрометрического винта 1 и барабанчика 4.

Вращением микрометрического винта 1 подведите нулевой штрих видимой в поле окуляра шкалы слева от отпечатка, вращением барабанчика 4 подведите подвижный штрих справа от отпечатка так, как это показано на рисунке 2.13.

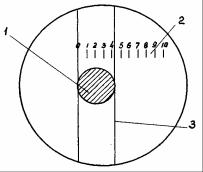

1 -отпечаток; 2 -шкала окуляра; 3 -подвижный штрих

Рисунок 2.13 - Схема измерения диаметра отпечатка Снять показания: целые числа по шкале, видимой в поле окуляра, деся-

тые и сотые - по шкале, нанесенной на боковой поверхности барабанчика 4 (рисунок 2.7).

По результатам трех измерений диаметров отпечатков по таблице (ГОСТ 10241 – 62) определить твердость HB. Определить среднее значение твердости.

2.4.2.9Вычислить предел прочности стали, зная твердость HB.

2.4.2.10Данные занесите в таблицу 2.2.

2.4.3Проведение испытаний на твердость по Роквеллу на приборе

ТК – 2

2.4.3.1Перед испытанием на твердость по Роквеллу необходимо произвести контроль прибора с целью определения точности его показаний. Контроль прибора производят при помощи брусков, твердость которых заранее известна. При проверке показания прибора должны находиться в пределах чисел твердости, обозначенных на контрольных брусках. Если твердость по прибору не соответствует твердости контрольных брусков, то к показаниям прибора при испытании образцов вводится соответствующая поправка. Порядок проведения контроля аналогичен порядку проведения испытаний.

2.4.3.2Убедитесь, что индентор и величина нагрузки, установленные на приборе (рисунок 2.9), соответствуют характеристикам образца, подлежащего испытанию на твердость.

2.4.3.3Тумблером включите электродвигатель привода прибора.

30