metod416

.pdfних между собой (простое сжатие) или равенство одного из них нулю (плоская деформация). В идеальном случае при отсутствии сил трения на поверхности контакта заготовки и рабочего инструмента схема главных напряжений при осадке соответствовала бы линейному сжатию. Однако в реальных условиях вследствие сил контактного трения схема главных напряжений при осадке соответствует схеме всестороннего неравномерного сжатия. Степень деформации при осадке (степень осадки) определяется соотношением (20.1)

ε = 1 − |

h |

, |

(20.1) |

|

h0 |

||||

|

|

|

где h и h0 – соответственно высота поковки и заготовки.

На величину коэффициента контактного трения при осадке влияет состояние контактирующихся поверхностей инструмента и заготовки, химический состав деформируемого металла, температурно-скоростной режим обработки и характер приложения нагрузки. Отрицательная роль контактного трения состоит в том, что оно вызывает неравномерность деформации: первоначально цилиндрическая заготовка приобретает при осадке бочкообразную форму, а развитие бочкообразности может вызвать продольные трещины на боковой поверхности заготовки. В результате неравномерности деформации получается различная по объёму поковки степень упрочнения и величина зерна, неравномерное распределение механических свойств металла.

Кроме того, контактное трение снижает стойкость инструмента, как в результате непосредственного износа контактной поверхности, так и вследствие дополнительного нагрева поверхности и увеличения напряжений в связи с ростом деформирующего усилия.

Деформирующее усилие – это активное усилие, которое должно развиваться кузнечно-штамповочным оборудованием на инструменте по направлению его перемещения. Знание деформирующего усилия, необходимого для осуществления операции осадки, позволяет правильно выбрать соответствующее оборудование. Для определения величины деформирующего усилия при осадке необходимо знать величину и распределение напряжений на поверхности контакта заготовки и инструмента, а также площадь контактной поверхности. Однако для практических расчетов используют понятие об удельном усилии q (среднем давлении) деформирования

P = qF 10−3 |

, |

(20.2) |

p |

|

|

где Рр – расчетное значение деформирующего усилия, кН;

q – удельное усилие (среднее давление) деформирования, МПа; F – площадь контактной поверхности, мм2.

241

Определение удельного усилия деформирования связано с интегриро- ва-нием дифференциальных уравнений равновесия совместно с так называемым условием пластичности деформируемого металла, что подробно рас- сматри-вается в теории обработки металлов давлением.

Для определения удельного усилия при осадке цилиндрической заготовки рекомендуются формулы, предложенные Е.П.Унксовым.

Для случая dh ≤ 2

q = σ s (1 + 4f dh ) ;

для случая |

|

d |

|

> 2 |

|

|

|

|||||

|

h |

|

h 2 |

|

||||||||

|

|

|

|

|

|

|

|

|||||

q = σ s (1 |

+ |

1 |

|

d |

− |

1 |

|

); |

||||

6 |

h |

3 |

d 2 |

|||||||||

|

|

|

|

|

|

|

||||||

где d, h – соответственно диаметр и высота поковки, мм;

σs – истинное сопротивление деформации (напряжение текучести) металла, МПа;

f - коэффициент контактного трения при осадке.

Для осадки свинцовой заготовки при комнатной температуре, что моделирует условия горячей осадки стальных заготовок, можно принимать

σs = 30 МПа; |

f = 0,5 - 0,4. |

Определение деформирующего усилия имеет существенное значение для практики и основной задачей силового анализа процессов обработки металлов давлением. Вместе с тем, при выборе кузнечно-штамповочного оборудования необходимо знать также работу деформирования. Для рассматриваемого случая практически приемлемой является приближенная формула М.В. Сторожева.

|

|

h0 |

|

1 |

|

d |

|

d0 |

|

, |

|

Ap |

=10 −3 σ S V ln |

+ |

( |

− |

) |

||||||

h |

9 |

h |

h0 |

||||||||

|

|

|

|

|

|

|

где Ар – расчетное значение работы деформирования при осадке, Н м; V – объем исходной заготовки, мм3;

d0, h0 – соответственно диаметр и высота исходной заготовки, мм.

20.3 Порядок выполнения работы

20.3.1 Подготовьте указанную в разделе 20.4 форму таблицы результатов измерений и расчетов;

242

20.3.2Не включая оборудование, изучите на рабочем месте устройство

ипринцип действия испытательной машины или пресса; подготовьте приспособление и заготовки;

20.3.3Измерьте диаметр и высоту каждой исходной заготовки;

20.3.4Произведите осадку заготовки при усилии 10, 25, 40 кН

q н |

= |

100 P |

, |

|

|

F n |

|

||

|

|

|

|

|

где qн – давление по манометру, кгс/см2;

Р – заданное деформирующее усилие при поэтапной осадке, кН; Fn – площадь поперечного сечения рабочего поршня гидравличе-

ского пресса, см2.

20.3.5Выключите оборудование, уберите на место приспособление, инструменты;

20.3.6Обработайте результаты эксперимента, проведите необходимые расчеты, используя формулы и соотношения

dср = d1 + d2 + dσ ,

3

где dср – средний диаметр поковки, мм;

F = π 4dср2 ;

Относительную погрешность ∆P определения деформирующего усилия рассчитайте по формуле

∆P = Pp P- P 100 %;

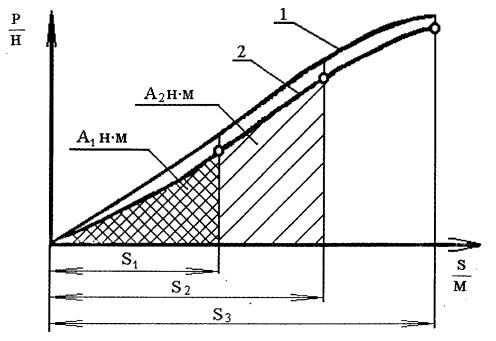

20.3.7 Постройте графики (см. рисунок 20.2) зависимости

Рр=f (S); |

P=f (S), |

где путь осадки S, м, представляет собой разность

S = 10-3 (h0 – h ).

20.3.8 Для каждого этапа осадки определите фактическую работу деформирования А, как площадь (с нарастающим итогом) под кривой 2 (см. ри-

сунок 20.2), рассчитайте относительную погрешность ∆А, % по формуле

∆ |

|

= |

А р - А |

100 % |

|

А |

|||||

А |

|||||

|

|

|

|

243

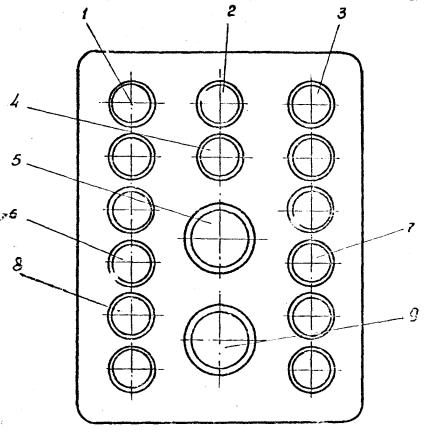

I – расчётный; 2 – фактический (экспериментальный)

Рисунок 20.2 – Энергосиловой график процесса осадки

20.4 Содержание отчёта

20.4.1Цель работы.

20.4.2Эскизы исходной заготовки и поковки (см. рисунок 20.1) и графики 1 и 2 процесса осадки (см. рисунок 20.2).

20.4.3Описание сущности и области применения операции осадки.

20.4.4Результаты измерений и расчетов (в форме прилагаемой таблицы), а также расчетные формулы с расшифровкой параметров.

Таблица для занесения результатов работы Результаты измерения и расчетов. Исходная заготовка: d0 = ….. мм, h0 = ….. мм.

Э |

|

|

Размеры |

|

|

|

|

|

|

|

|

|

|

|

||

тапы |

|

|

поковки, |

|

|

, |

, |

|

p, |

, |

|

р, |

, |

|

||

осад- |

мм |

|

|

|

|

|

|

, |

,% |

,% |

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

ки |

1 |

2 |

б |

ср |

|

|

|

Па |

м2 |

|

Н |

Н |

·М |

·М |

||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20.4.5 Выводы.

244

20.5 Контрольные вопросы

20.5.1Что называется осадкой?

20.5.2Объясните, почему при осадке наблюдается бочкообразование. Как предотвратить это явление?

20.5.3Как строится энергосиловой график процесса осадки?

20.5.4Как рассчитывают степень деформации при осадке?

20.5.5Как рассчитывают величину деформирующего усилия при осад-

ке?

20.5.6Расскажите об устройстве и принципе работы пресса (испытательной машины) для осадки заготовок.

245

21 Лабораторная работа № 21

Устройство и работа гидравлического пресса

21.1 Цель работы

21.1.1 Ознакомление с устройством и работой гидравлического пресса на примере пресса 1Д2037.

21.1.2 Освоение методики расчёта усилия прессования при заданном удельном усилии.

21.2 Общие сведения

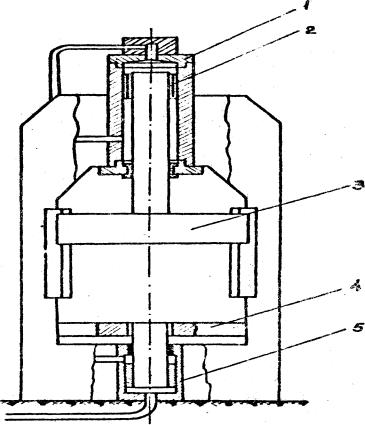

Действие гидравлических прессов основано на законе гидравлического давления Паскаля. Схема пресса показана на рисунке 21.1.

1 – главный цилиндр; 2 – поршень; 3 – ползун; 4 – стол; 5 – выталкиватель

Рисунок 21.1- Схема гидравлического пресса

В верхнюю (поршневую) полость главного цилиндра 1 пресса (рису-

246

нок 21.1) подается рабочая жидкость (масло) высокого давления, которая давит на поршень 2 и перемещает его вместе со штоком и ползуном 3 вниз. В нижней части ползуна крепится прессовый инструмент (пуансоны, верхние половины пресс-форм, верхние части штампов и т.д.). Вторая часть инструмента (матрицы, нижние половины пресс-форм, нижние части штампов) крепится к столу пресса Обратный подъем ползуна совершается путем подачи рабочей жидкости в нижнюю (штоковую) часть главного цилиндра. Извлечение готового изделия из пресс-формы производится с помощью выталкивателя 5, установленного в нижней части пресса.

Гидравлические прессы используют для прессования профильных изделий, глубокой втяжки металла, листовой штамповки, изготовления деталей из металлических порошков, получения пластмассовых изделий и т.д. Кафедра МТМ располагает гидравлическими прессами с номинальными усилиями от 0,1 до 4 МН. Среди них 1Д2037, ПЛ474, П6320 и др.

Данная лабораторная работа посвящена изучению устройства и работы гидравлических прессов на примере пресса IД2037. Расчёт усилия пресса для достижения заданного удельного усилия производится по формуле

Р = Fp ,

где Р – усилие, создаваемое прессом в направлении, нормальном к рассматриваемому сечению заготовки, МН;

р – удельное усилие прессования, ковки, штамповки и т.д., МПа; F – площадь поперечного сечения заготовки, м2.

21.3 Гидравлический пресс 1Д2037

Основные технические характеристики гидравлического пресса

1Д2037:

-номинальное усилие пресса, т ……………………………….4

-наибольший ход ползуна, мм ………………………………...720

-открытая высота пресса (расстояние между столом и поднятым ползуном), мм ………………………………………………….1200

-расстояние к свету (между стойками), мм…………………...1100

-размеры рабочей поверхности ползуна, мм …………………1250х1000

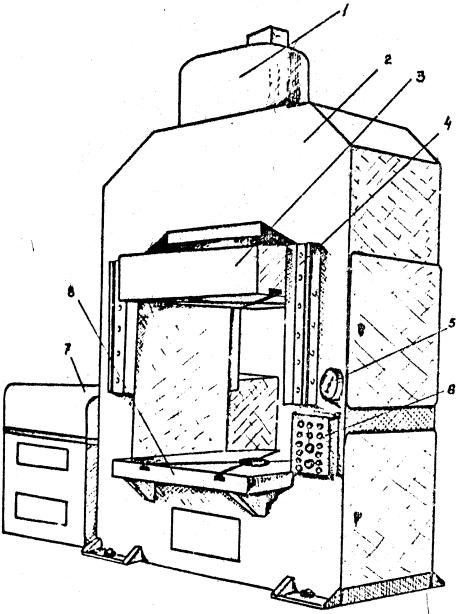

-размеры рабочей поверхности стола, мм ……………………1250х1000 Основные сборочные единицы пресса смонтированы на станине 2 (ри-

сунок 21.2), представляющей собой сварную конструкцию коробчатой формы. В верхней части станины установлен главный цилиндр 1, в нижней – цилиндр выталкивателя.

В левой нише станины расположены трубопроводы, а в правой – панели электрооборудования пресса. Массивная плита 8 с центральным отверсти-

247

1 - главный цилиндр; 2- станина; 3- ползун; 4- направляющие; 5- манометр; 6- пульт управления; 7- гидропривод; 8- стол

Рисунок 21.2 - Общий вид гидравлического пресса 1Д2037

ем и «Т» - образными пазами является столом пресса. На столе закрепляют пресс-формы, штампы или иной прессовый инструмент. На горизонтальных листах расположены регулируемые призматические направляющие 4, по которым перемещается ползун 3.

Ползун пресса представляет собой пустотелую, открытую сверху, чугунную отливку коробчатой формы, усиленную ребрами жесткости. На рабочей плоскости ползуна имеются центральное отверстие и «Т» - образные пазы, предназначенные для крепления подвижных частей прессовой оснастки.

248

На верхней центральной части ползуна расположено присоединительное мсто для крепления к штоку главного цилиндра 1.

На прессе установлен главный цилиндр поршневого типа. В стальном корпусе, закрытом сверху крышками, находится поршень, насаженный на шток. Уплотнение крышек и штока достигается резиновыми манжетами, поршня – чугунными поршневыми кольцами. Подвод рабочего масла в поршневую полость осуществляется через торец крышки, а в штоковую – через штуцер.

Выталкиватель по конструкции и принципу действия сходен с главным цилиндром пресса.

В качестве гидравлического привода пресса служит гидроагрегат, представляющий собой самостоятельную установку. Помимо гидроагрегата в систему привода пресса входит станция гидропривода, являющаяся дополнением к гидроагрегату и позволяющая обеспечивать высокие рабочие скорости главного цилиндра и выталкивателя. Станция гидропривода состоит из бака с маслоохладителем, гидропанели и насосной установки, обеспечивающей наряду с насосами гидроагрегата, высокое давление жидкости. Гидропанель представляет собой устройство с системой клапанов и золотников, обеспечивающих направление масла в ту или иную полость цилиндров. Гидропанель соединена системой трубопроводов с насосами, главным цилиндром и цилиндром выталкивателя. Станция гидропривода соединена с гидроагрегатом специальной трубой.

Управление работой пресса осуществляется нажатием кнопок на пульте управления 6, расположенном на правой стойке станины пресса. Масло поступает в соответствующую полость цилиндра до тех пор, пока нажата кнопка. При включении кнопки 1 «двигатель пуск» (рисунок 21.3.) начинают работать двигатели пресса, приводящие в действие насосы гидропривода. После нажатия кнопки 3 «ползун вниз» включается электромагнит Э2 (рисунок 21.4.); золотник 1 смещается вправо, и масло от лопастного насоса направляется в поршневую полость главного цилиндра. Туда же направляется масло от насоса гидроагрегата.

Жидкость из штоковой полости через поддерживающий и обратный клапаны объединяется в золотнике реверса с основным потоком от насосов и направляется в поршневую полость главного цилиндра, т.е. осуществляется перелив масла из штоковой полости в поршневую. Ползун идет вниз.

После достижения заданного давления (давление контролируется по показаниям манометра 5, пересчет показаний манометра и усилия пресса представлен в таблице 21.1.) кнопку «ползун вниз» отпускают и после выдержки при давлении нажимают кнопку 3 «Ползун вверх» (рисунок 21.3), при этом электромагнит Э2 (рисунок 21.4.) обесточивается, и включаются электромагниты Э1 и Э3. Золотник 1 смещается влево, и масло от лопастного насоса поступает в штоковую полость главного цилиндра. Из поршневой полости жидкость через золотник реверса направляется в бак. Поршень вместе с ползуном поднимается вверх.

249

1 – кнопка включения двигателя; 2 – кнопка выключения двигателя; 3 – кнопка «Ползун вниз»; 4 – сигнальная лампа «Сеть»; 5 – рукоятка наладки; 6 – тумблер «выдержка с двигателем»; 7 – тумблер «Работа с подпрессовкой»; 8 – кнопка «Ползун вверх»; 9 – аварийный разъём (общий «Стоп»).

Рисунок 21.3 - Пульт управления

Таблица 21.1 - Усилия пресса 1Д2037

Показания |

Усилие |

|

Показания |

Усилие |

манометра, |

пресса, МН |

|

манометра, |

пресса, МН |

кг/см2 |

|

|

кг/см2 |

|

0,0 |

0,0 |

|

|

|

31,1 |

0,5 |

|

155,7 |

2,5 |

62,2 |

1,0 |

|

186,6 |

3,0 |

93,6 |

1,5 |

|

217,5 |

3,5 |

124,3 |

2,0 |

|

248,1 |

4,0 |

250