FUEL_Desember2011

.pdf

Запасы сланцевого газа в Европе, согласно отчету EIA, составляют 18,1 трлн. куб. м. Большими запасами сланцевого газа обладают Польша (5,3

трлн. куб. м), Франция (5,1 трлн. куб. м), Норвегия

(2,4 трлн. куб. м), Швеция (1,2 трлн. куб. м). Однако европейское законодательство имеет свои особенности, не позволяющие осуществлять добычу сланцевого газа так же, как в США. В США обладатель земли владеет недрами и получает доходы от содержащихся в недрах ресурсов, а в большинстве европейских стран недрами владеет государство, и отчисления нужно платить ему. В

Е в р о п е н е т н а д е ж н о г о и д е т а л ь н о г о геологического обзора территорий добычи, что

затрудняет |

оценку нетрадиционных газовых |

р е с у р с о в . |

Е в р о п е й с ко е э кол о г и ч е с ко е |

законодательство фактически не допускает вредные для окружающей среды разработку и добычу этих ресурсов. Из-за экологической опасности Франция заблокировала добычу сланцевого газа и запретила с 1 июля 2011 года гидроразрывы, отозвав при этом ранее выданные разрешения у таких компаний, как Total, Vermillon Energy, Toreador Resources и Schuepbach Energy.

Польша

Основные запасы сланцевого газа в Польше сосредоточены в трех бассейнах: Балтийском

(технически извлекаемые запасы сланцевого газа составляют 3,65 трлн. куб. м); Люблинском (1,25

трлн. куб. м); Подлясье (0,40 трлн. куб. м).

Суммарные запасы Польши составляют 5,3 трлн.

куб. м.

В настоящее время польское правительство о к а з ы в а е т с у щ е с т в е н н у ю п од д е р ж к у газосланцевой добыче в стране: выдано 86

лицензий на проведение разведочных геологических исследований и добычу сланцевого газа нескольким крупным международным нефтяным и газовым компаниям, а также небольшим независимым компаниям, владеющим технологией ГРП.

Некоторые компании, в частности ExxonMobil и Chevron, сейчас приобретают землю в Европе,

рассчитывая разрабатывать месторождения сланцевого газа. По состоянию на середину 2011

года в Польше пробурено около пяти разведочных скважин, а еще в 15 должно завершиться бурение до конца 2011 года. По мнению экспертов, именно Польша станет крупнейшим европейским производителем нетрадиционного природного газа и сможет не только полностью обеспечить потребности своего внутреннего рынка, но и стать экспортером этого вида сырья.

Как и все получаемые источники энергии,

добыча сланцевого газа приносит вред окружающей среде. Главная экологическая проблема, которая возникает при проведении гидроразрывов пласта (ГРП), – риск загрязнения питьевой воды. Газ метан, тяжелые металлы и радиоактивные элементы, находящиеся в породе,

могут попасть в питьевую воду по трещинам,

образовавшимся после ГРП. Экологи опасаются,

что в связи с резким ростом количества скважин на территории США случаи заражения водных ресурсов также участятся. Помимо этого также указывается возможность сейсмической опасности от ГРП. Вторая экологическая проблема

– парниковый эффект, вызываемый утечкой метана в процессе добычи сланцевого газа.

В последнее время во всем мире ведутся активные споры вокруг добычи сланцевого газа.

Эта сравнительно молодая ниша в энергетике способна, по мнению некоторых экспертов,

серьезно нарушить энергобаланс в мире. Но если газодобывающие компании волнует слишком высокая стоимость добычи, то общественность обеспокоена экологией процесса – возможным загрязнением грунтовых вод. Недавно, например,

в штате Пенсильвания разгорелся настоящий скандал: общественные организации выступили против работ на месторождении Марцеллус. Они считали, что в процессе добычи газа происходит загрязнение водоносных горизонтов, из которых забирают питьевую воду. Похоже, что их опасения частично оправдались.

На данный момент добыча сланцевого газа параллельно развивается и с другими видами энергетики. Но в будущем оно будет широко применяться в промышленности,которая не будет загрязнять окружающую среду.

А знаете ли Вы, что?

Первая коммерческая газовая скважина в сланцевых пластах была пробурена в США в 1821

году Вильямом Хартом (William Hart) в Fredonia, New York, который считается в США «отцом природного газа». Инициаторами масштабного производства сланцевого газа в США являются Джордж П. Митчелл и Том Л. Уорд.

Масштабное промышленное производство сланцевого газа было начато компанией Devon Energy в США в начале 2000-х на месторождении

Barnett Shale, которая на этом месторождении в

2002 г. пробурила впервые горизонтальную скважину.

Утебалина Куралай

Сбор нефти на месторождениях — подготовка нефти до такого качества, которое позволяет транспортировать их потребителям.

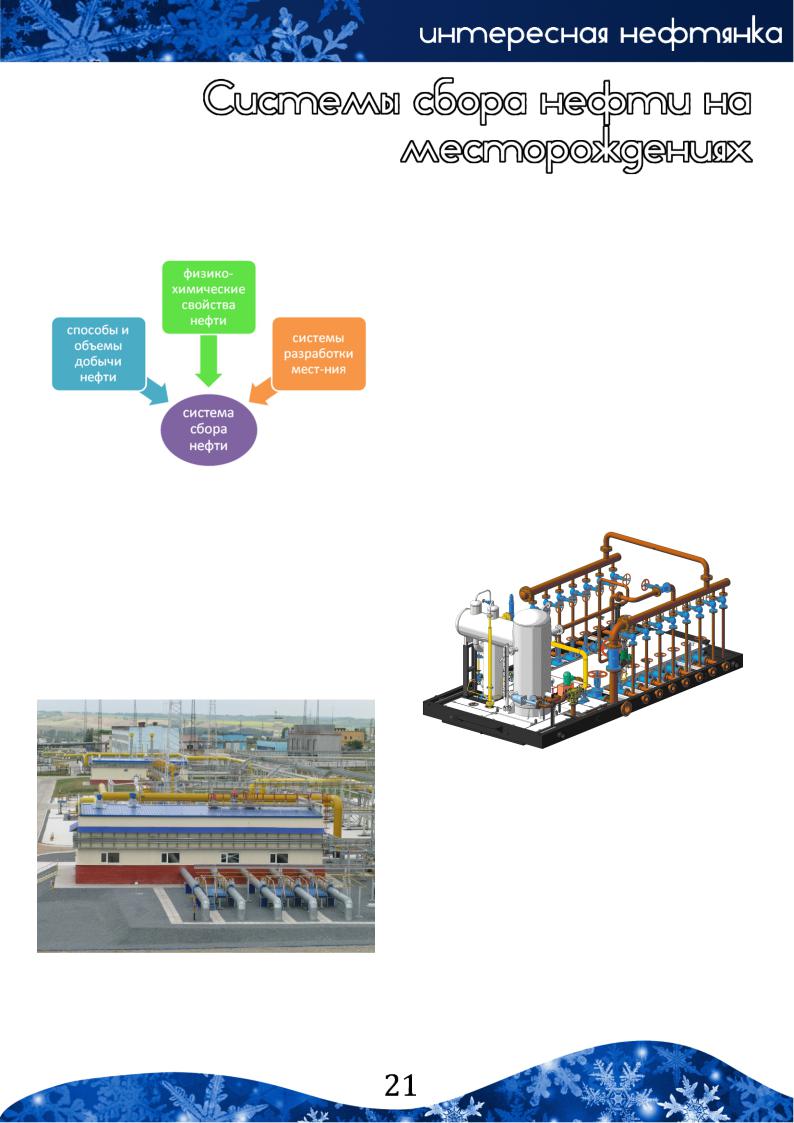

Что влияет на выбор системы сбора?

Это даёт возможность измерения продукции каждой скважины и транспорта продукции скважин под давлением, имеющимся на устье скважин, на максимально возможное расстояние,

а также максимальная герметизация системы в целях исключения потерь газа и лёгких фракций нефти. При проектировании системы сбора продукции скважин учитывается также возможность смешения нефтей различных горизонтов, необходимость подогрева продукции скважин в случае добычи высоковязких и высокопарафинистых нефтей.

На нефтяных месторождениях в основном применяются однотрубные системы сбора, при которых продукция скважин по выкидным линиям поступает на групповую замерную установку (ГЗУ),

где п р о и з в од и тс я и з м е р е н и е де б и то в

(производительности) отдельных скважин, затем

по трубопроводу нефть в газонасыщенном состоянии (без отделения газа) направляется на ЦПС.

Помимо однотрубных систем сбора применяются и двухтрубные, когда после ГЗУ нефть поступает на дожимную насосную станцию

(ДНС), где производится сепарация нефти

(отделение основного количества газа от нефти).

После ДНС нефть насосами откачивается на ЦПС, а

газ по отдельному газопроводу за счёт давления в сепараторе ДНС (обычно 0,6-0,8 МПа)

направляется также на ЦПС, где производится его подготовка к дальнейшему транспорту.

Двухтрубные системы сбора продукции скважин применяются на больших по площади месторождениях нефти, когда давление на устье скважин недостаточно для транспортировки продукции скважин до ЦПС.

На некоторых месторождениях осуществляется раздельный сбор продукции безводных и обводнённых скважин. В этом случае продукция безводных скважин, не смешиваясь с продукцией обводнённых скважин, поступает на ЦПС. Также раздельно собирают продукцию скважин, если нежелательно смешение нефтей разных горизонтов, например не содержащих и содержащих сероводород . Продукция обводнённых скважин или продукция, которую нежелательно смешивать, по отдельным выкидным линиям и нефтегазосборным коллекторам транспортируется до ЦПС.

Ахмекенов Рафаэль

Гидроочистка нефти – очистка нефтепродуктов от органических сернистых, азотистых и кислородных соединений при помощи молекул водорода. В результате гидроочистки повышается качество нефтепродуктов, снижается коррозия оборудования, уменьшается загрязнение атмосферы. Гидроочистка смазочных масел,

применяемая вместо контактной очистки глинами, улучшает цвет и запах, понижает кислотность и коксуемость масел. Процесс гидроочистки приобрел очень большое значение в связи с вовлечением в переработку больших количеств сернистых и высокосернистых (более

1,9% серы) видов нефти.

В последние годы отмечается возрастание роли и значения процессов гидроочистки нефтепродуктов. Это связано, с одной стороны, с

ужесточением требований к содержанию серы во всех видах топлива, а с другой, - с вовлечением в процесс гидрооблагораживания всё более тяжёлых нефтяных фракций. Решение этих проблем невозможно без совершенствования применяемых катализаторов. В связи с этим ведущие фирмы, занимающиеся разработкой и поставкой катализаторов гидроочистки,

и н т е н с и в н о п р о в о д я т и с с л е д о в а н и я ,

направленные на совершенствование технологии катализаторов. При этом с использованием современных средств пересматриваются все стадии технологического производства катализаторов.В настоящее время разработано семейство новых эффективных катализаторов гидроочистки («КГШ»), при создании которых был скорректирован состав активной композиции и

риёмов, обеспечивающих формирование эффективного каталитического ансамбля, в

частности:

-Корректировка режима термообработки на всех стадиях;

-Изменение параметров стадии нанесения молибдена и никеля или кобальта из водных растворов соответствующих хелатных соединений;

-использование носителей в сферической форме;

- введение в состав катализатора цеолита с ц е л ь ю в о з м о ж н о с т и в о в л е ч е н и я в перерабатываемое сырьё тяжёлых компонентов,

в частности, - вакуумного газойля.

К а т а л и з а т о р ы в ш а р и ко в о й ф о р м е перспективны, во-первых, по причине у л у ч ш е н н ы х ф и з и к о - м е х а н и ч е с к и х характеристик, а именно:

-возможности достижения плотной упаковки с л о я б е з п р и м е н е н и я с п е ц и а л ь н ы х дорогостоящих устройств;

-однородности слоя и отсутствие флюктуаций плотности;

-отсутствия мелких фракций (пыли и мелочи) в

слое катализатора как при загрузке, так и в процессе эксплуатации;

-Отсутствия значительной усадки слоя по мере эксплуатации.

Кроме того, применение шариковых катализаторов обеспечивает более равномерную от р а б от к у с л о я п р и э кс п л у а т а ц и и и ,

соответственно, увеличение среднего срока службы. Наконец, есть основания полагать, что шариковая форма катализаторов обеспечивает более полное протекание целевых реакций гидроочистки, то есть повышение активности и селективности.

При разработке шариковых катализаторов гидроочистки был использован носитель с низкой насыпной плотностью, в среднем – 0,35-0,36 г/мл.

Помимо упрощения стадии нанесения активных компонентов это позволяет вводить большие количества оксидов активных металлов

(молибдена и никеля или молибдена и кобальта)

при том, что с учётом низкой насыпной плотности катализатора (порядка 0,45 г/мл) удельный расход металлов ниже, чем в традиционных

катализаторах и, как следствие, снижается стоимость поставляемой партии катализатора.

Новые катализаторы в настоящее время прошли всесторонние испытания в лаборатории,

некоторые типы - пилотное тестирование и в ближайшее время планируется их внедрение в промышленную практику. В промышленности гидроочистку нефтяных фракций проводят при

380—420 °С под давлением 2,5—4 МПа в присутствии АКМ (или АНМ) катализаторов.

Соотношение водород : сырье в м3 обычно составляет (300—600) : 1. В этих условиях происходят полное удаление гегероатомов,

металлов и гидрирование алкенов; в тяжелых фракциях частично гидрируются полициклические арены. Гидроочистке подвергают любые фракции,

а также нефтяные остатки.

Гидроочистке подвергаются следующие фракции нефти:

1.Бензиновые фракции (прямогонные и каталитического крекинга);

2.Керосиновые фракции;

3.Дизельное топливо;

4.Вакуузойль;

5.Моторные масла.

Гидроочистка бензиновых фракций.

Различают гидроочистку прямогонных бензиновых фракций и фракций бензина каталитического крекинга.

1.Гидроочистка бензина прямогонных бензиновых фракций. Направлена на получение гидроочищенных бензиновых фракций — сырья для риформинга. Процесс гидроочистки бензиновых фракций основан на реакциях гидрогенолиза и частичной деструкции молекул в среде водородосодержащего газа, в результате чего органические соединения серы, азота,

кислорода, хлора, металлов, содержащиеся в сырье, превращаются в сероводород, аммиак,

воду, хлороводород и соответствующие углеводороды

2. Гидроочистка бензина каталитического крекинга. Процесс направлен на снижение серы и диеновых углеводородов в товарных бензинах.

Гидроочистка бензина КК

Гидроочистка керосиновых фракций

Гидроочистка керосиновых фракций направлена на снижение содержания серы и смол в реактивном топливе. Сернистые соединения и смолы вызывают коррозию топливной аппаратуры летательных аппаратов и закокcовывают форсунки двигателей.

Гидроочистка дизельного топлива

Гидроочистка дизельного топлива направлена н а с н и ж е н и е с о д е р ж а н и я с е р ы и полиароматических углеводоров. Сернистые соединения сгорая образуют сернистый газ,

который с водой образует сернистую кислоту — основной источник кислотных дождей.

Полиароматика снижает цетановое число.

Гидроочистка вакуумного газойля

Гидроочистка вакуумного газойля направлена н а с н и ж е н и е с о д е р ж а н и я с е р ы и п о л и а р о м а т и ч е с к и х у г л е в о д о р о в .

Гидроочищенный газойль является сырьем для каталитического крекинга . Сернистые соединения отравляют катализатор крекинга, а

также ухудшают качество целевого продукта бензина каталитического крекинга.

Гидроочистка нефтяных масел

Гидроочистка нефтяных масел — необходима для осветвления масел и придания им химической стойкости, антикоррозийности,

экологичности. Гидроочистка улучшает также индекс вязкости моторных масел. Во много гидроочистка нефтяных масел аналогична гидроочистке ваккумных газойлей.

Ауэз Салтанат

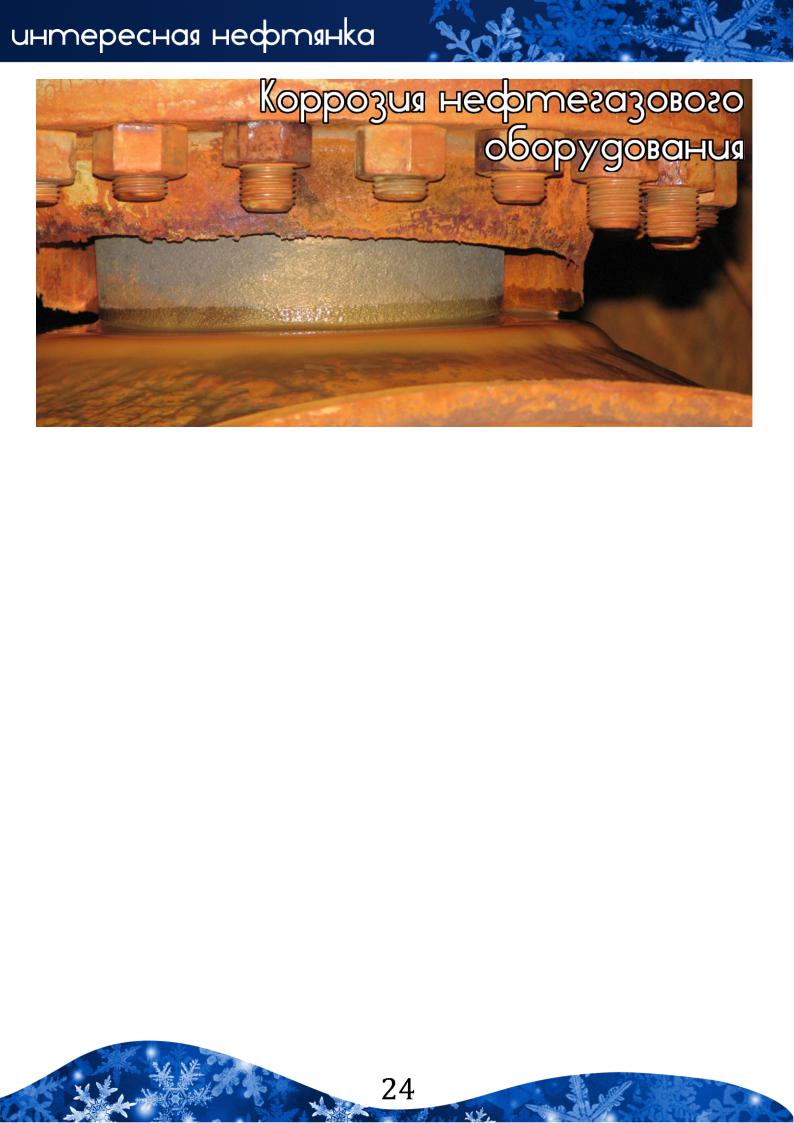

Ха р а к те р н о й п р и ч и н о й р а з ру ш е н и я соприкасающихся поверхностей в неподвижных разъемных соединениях нефтегазово го оборудования, в частности в сопряжениях рабочих колес с валом центробежных насосов,

конических сопряжениях седел клапанов с гидрокоробкой и поршня со штоком поршневых насосов, резьбовых соединениях колонн НКТ и насосных штанг, является фреттингкоррозия,

вызывающая образование на соприкасающихся поверхностях раковин, изменение их формы и

размера.

Фреттингкоррозия - один из видов коррозионно-механического изнашивания,

представляющий собой сочетание фреттинга с

коррозией.

Ф р е т т и н г о м н а з ы в а ю т о с о б ы й в и д изнашивания соприкасающихся поверхностей,

совершающих под нагрузкой очень малые повторные относительные перемещения,

например, продольные вибрации.

Оборудование и сооружения, применяемые в системах добычи, сбора и подготовки нефти,

подвергаются значительной парафинизации и солеотложению вследствие выпадения из

продукции скважин твердой фазы.

Парафиновые и солевые отложения,

а д с о р б и р у ю щ и е с я н а п о в е р х н о с т я х эксплуатационных колонн в скважинах,

манифольдных и выкидных линиях, значительно сужают рабочее сечение труб или приводят к

полному прекращению подачи нефти из-за образования пробок. Процессы выпадения парафина из нефти и образования отложений на поверхностях оборудования определяются условиями нарушения фазового равновесия нефти, представляющей собой гомогенную систему. На выпадение твердой фазы в первую очередь влияет снижение растворяющей способ-

ности нефти по отношению к парафину, которая в значительной мере зависит от температуры.

Нефть охлаждается в основном при движении от забоя к устью скважины. Этим объясняется значительное выпадение па рафиновых отложений в верхней части колонны труб.

Устьевая арматура, манифольдные и выкидные линии, создавая препятствие движению потока нефти, изменяют его гидродинамические характеристики, способствуя тем самым выпадению парафиновых отложений на этих участках.

Парафиновые отложения включают в себя не только собственно парафины, но и асфальтены,

смолы, песок, глину, соли и другие примеси.

Процесс образования отложений парафинов на поверхностях оборудования и сооружений весьма сложен и является результатом физико-

химических процессов, протекающих в объеме среды и на границе с поверхностями оборудования: адсорбции, коагу ляции,

кристаллизации и др.

Образование парафиновых отложений происходит вследствие возникновения и роста

кристаллов парафина непосредственно на

поверхности, контактирующей с нефтью, или в результате сцепления с поверхностью частиц твердой фазы парафина, образовавшихся в потоке.

Накопление парафиновых отложений на

поверхности чередуется с их частичными или полными срывами, зависящими от адгезии к поверхности и гидродинамических характеристик потока.

Образующийся на поверхности простеночный слой парафинов неоднороден по своему составу.

Содержание твердых углеводородов в нем составляет 50-65 %, а остальное - жидкие углеводо роды или примеси. Некоторое

количество углеводородов в парафиновых

отложениях содержит масляные фракции нефти,

которые захватываются ими при осаждении на

поверхности.

Процесс кристаллизации парафинов на поверхности начинается с малорастворимых

углеводородов сложных соединении, которые близки к смолам и имеют относительно большую молекулярную массу. Вследствие термодиффузии пристеночный слой парафиновых отложений обогащается этими углеводородами. Структура пристеночного слоя близка к аморфной или сильно измельченной поликристаллической, что обеспечивает его высокую вязкость и хорошую адгезию к поверхности. Толщина этого слоя не превышает 0,1 мм. При дальнейшем охлаждении выпа дают менее сложные соединения,

образующие кристаллы плотной упаковки. После о б р а з о в а н и я п р и с т е н о ч н о г о с л о я и

последующего слоя, состоящего из кристаллов,

дальнейшее осаждение и кристаллизация парафинов происходят не на поверхности обо-

рудования, а на сформированном первичном слое парафина греющий кабель. В этих условиях решающее значение имеет аутогезионное взаимодействие частиц парафина между собой и теплопроводность первичного слоя.

При эксплуатации скважин, продукция которых содержит значительное количество пластовых вод, в подъемных трубах, выкидных линиях,

коллекторах и сборных емкостях образуются солевые отложения. В 80 % случаев отложения солей наблюдаются при обводненности скважин более 50 %. Наиболее интенсивное отложение солей происходит при форсированном отборе нефти, несовместимости составов нагнетаемых и пластовых вод, что приводит к уменьшению сечения труб, снижению дебита скважин, выходу из строя скважинных насосов и т. д.

Накопление солевых отложений на поверхностях оборудования и сооружений,

контактирующих с минерализованной водной средой, связано с возникновением и ростом кристаллов соли не посредственно на поверхности и покрывающих ее адсорбционных слоях или прилипанием к поверхности готовых кристаллов, находящихся в потоке жидкости.

Причина выпадения солей из раствора -

нарушение равновесного состояния системы соль

- вода, обусловливающее переход солей из раствора в кристаллическое состояние.

Основными типами солевых отложений на большинстве оте чественных нефтяных месторождений являются сульфаты и карбонаты кальция, сульфаты бария.

С ол е в ы е о с а д к и , о б р а з у ю щ и е с я н а поверхностях оборудования и сооружений,

содержат органические компоненты нефти

(асфальтены, смолы, спирты, нефтяные кислоты,

их соли, галлоидные и сероорганические соединения), которые, обладая высо кой адсорбционной и химической активностью,

интенсифицируют процесс отложения солей.

Адсорбируясь на границе раздета фаз, они увеличивают адгезию солевых частиц к

поверхности.

Накопление на поверхностях оборудования и сооружений со левых отложений, как и парафиновых, сопровождается их частичными или полными срывами, зависящими от прочности сце-

пления с поверхностью и гидродинамических

характеристик потока.

Приведенные данные об особенностях эксплуатации и основных причинах нарушения

работоспособности различных элемен тов нефтегазового оборудования и сооружений

показывают, что большинство их повреждений и отказов является следствием физико-химических процессов, развивающихся на поверхностях и в объеме металла оборудования вследствие его контактного взаимодействия с внешней средой.

При разных условиях контактного взаимодействия развиваются различные физико-химические процессы, каждый из которых или их сочетание вы-

з ы в а ю т о п р е д ел е н н ы й в и д д е ф е к т о в оборудования и сооружений. Как видно из приведенных данных, возникновение и интенсив-

ность протекания этих процессов в значительной степени обусловливаются физико-химическими,

механическими свойствами и микрорельефом поверхностей оборудования и сооружений.

Оборудование и сооружения с полимерным покрытием имеет в этих условиях ряд неоспоримых преимуществ. Большая гамма материалов, используемых для полимерных покрытий, позволяет направленно изменять в широком диапазоне физико-химические,

механические свойства и микрорельеф поверхностей оборудования и сооружений без изменения их объемных свойств. В результате оборудование и сооружения приобретают ценные свой ства без существенного изменения конструкции, технологии изготовления, а также без значительных затрат, неизбежных при

использовании других методов повышения их долговечности и эффективности работы в средах повышенной агрессивности.

В оборудовании и сооружениях с покрытием удачно сочетаются прочность и жесткость металла с высокой стойкостью в агрессивных средах,

значительной деформативностью, антиадге-

зионными, антифрикционными, уплотняющими и другими специальными свойствами, присущими

полимерным материалам.

Полимерные покрытия оборудования и сооружений нефтегазовой отрасли могут быть использованы в разнообразных усло виях э к с п л у а т а ц и и и в ы п ол н я т ь п р и э т о м

м н о го ч и с л е н н ы е фу н к ц и и . П р а в и л ь н о

подобранные покрытия позволяют не только защитить металл оборудования от коррозионного разрушения в агрессивных средах, но и

предотвратить образование на поверхностях оборудования значительных отложений парафинов и солей, снизить гидравлическое

с о п р о т и в л е н и е п р о т о ч н ы х

к

каналов за счет уменьшения шероховатости,

защитить оборудование от износа, обеспечить чистоту перекачиваемого продукта, повысить герметичность неподвижных разъемных соединений и предотвратить в них фреттинг-

коррозию, уменьшить металлоемкость оборудования и обеспечить его теплоизоляцию,

повысить ремонтопригодность элементов оборудования, уменьшить расход запасных частей, легированных сталей, цветных металлов и сплавов.

Полимерные покрытия можно многократно наносить на оборудование и сооружения различных размеров и конфигурации, причем как

на все поверхности, так и на отдельные участки,

используя при этом один и тот же или разные материалы. Можно послойно сочетать по толщине покрытия различные материалы для получения требуемого градиента физико-химических и механических свойств, изменять толщину покрытия в широких пределах.

Технологические процессы формирования полимерных покрытий достаточно просты, что позволяет выполнять их как на заводах-

изготовителях оборудования и сооружений, на ремонтных предприятиях, так и непосредственно на месте эксплуатации. Благодаря этому можно многократно восстанавливать по крытие оборудования и сооружений при незначительных затратах на ремонт. Сочетание полимерных покрытий с недорогими и недефицитными металлами обеспечивает значительную экоио-

мию средств при сооружении и эксплуатации различных объектов нефтегазовой отрасли.

К покрытиям нефтегазового оборудования и сооружений предъявляют очень жесткие требования. Во многих случаях они должны эксплуатироваться длительное время без ремонта, и эффективность их применения в з н а ч и т е л ь н о й с т е п е н и о п р е д е л я е т с я способностью сохранять требуемые свойства в течение заданного времени.

При выборе материалов и конструкции покрытия на их основе применительно к конкретным условиям эксплуатации особое внимание следует уделять характеру внешних воздействий. Важно учитывать влияние не только отдельных эксплуатационных факторов, но и их совокупности, так как при этом в покрытии могут

протекать качественно иные процессы, которые могут повлиять на его способность выполнять требуемые функции.

Изменения свойств и разрушение покрытия,

происходящие при эксплуатации, являются результатом различных физико-химических

процессов, протекающих в полимере, в частности:

структурирования в пленке покрытия под влиянием среды, температуры и других внешних

ф а к т о р о в , а т а к ж е в с л е д с т в и е

неуравновешенности исходной структуры материала, что приводит к изменению физико-

механических свойств, адгезии, химической стойкости покрытия;

деструкции в пленке покрытия, вызываемой внешними факторами и приводящей к появлению низкомолекулярных продуктов, изменению физико-химических и механических свойств по-

крытия; химического разрушения компонентов материала покрытия под влиянием агрессивной среды, высокой температуры, облучения,

приводящего к значительному изменению физико-химических и механических свойств покрытия, механических воздействий на покрытие (вибрации, удар, контактные нагрузки,

остаточные напряжения в полимерной пленке,

эрозия, трение и др.), вызывающих механическое разрушение пленки, ее отслаивание, изменение физико-химических и механических свойств,

вымывания средой отдельных компонентов материала покрытия, химически не связанных с пленкообразователем, их выпотевания из объема пленки на поверхность, в результате чего изме-

н я ю т с я с о с т а в , ф и з и ко - х и м и ч е с к и е и механические свойства покрытия.

Выбор покрытия может быть правильным только тогда, когда учитываются все изменения,

которые могут возникнуть в покрытии в процессе эксплуатации.

Закиев Бахытжан

Трансамериканский нефтепровод Keystone XL – это новый проект, который предложила корпорация

TransCanada правительству США. Планируется, что нефтепровод протяженностью в 2,7 тыс. км пройдет через шесть американских штатов:

Монтана, Южная Дакота, Небраска, Канзас,

Оклахома и Техас. "Черное золото" по этому нефтепроводу будет доставляться из канадской провинции Альберта на нефтеперерабатывающие заводы в техасских городах Хьюстон и Порт-Артур.

Стоимость проекта оценивается в $7 млрд.

Проект хорош! Но есть одно очень большое НО!!! Есть те, кто против этого проекта! Более 8

тыс. человек собрались на площади неподалеку от Белого дома в столице США, чтобы принять участие в акции протеста против строительства

трансамериканского нефтепровода Keystone XL,

который, по их мнению, может нанести ущерб окружающей среде. Большинство митингующих надели оранжевые жилеты с надписью "Стоп нефтепроводу!", кто-то выкрикивает лозунги "Эй,

Обама, мы не хотим климатической драмы!" и "Да,

мы можем остановить нефтепровод!". В конце августа полицейские в Вашингтоне задержали несколько десятков демонстрантов, призывавших

власти США не |

одобрять строительство |

н е ф т е п р о в од а . |

П р о т и в с т р о и т е л ь с т в а |

нефтепровода также выступили представители властей штата Небраска.

По словам государственного секретаря США Хиллари Клинтон, проект будет рассмотрен до

конца этого года. 10 ноября Белый дом сообщил,

что еще раз проанализирует проект Keystone XL.

Решение по нефтепроводу будет принято уже после президентских выборов, которые состоятся в США в ноябре 2012 года.

Безусловно, это отличный проект, если его рассматривать исключительно с промышленной и экономической точки зрения. Нефть,

добываемая в канадской провинции Альберта с наименьшими затратами средств и времени будет доходить до пункта назначения – на нефтеперегонные заводы в Техасе, но стоит ли это того?! Как мы все, наверное, заметили, в

последнее время зачастили различного рода нефтяные катастрофы, будь то утечка газа или разлив нефти, которые в основном случаются из-

за халатного отношения к технике безопасности и проверки оборудования. В любом случае эти аварии приводят к необратимым экологическим последствиям. И в данном случае можно понять тех людей, которые протестуют против с т р о и т е л ь с т в а т р а н с а м е р и к а н с к о г о н е ф т е п р о в о д а . Та к к а к э т о в о п р о с н е п о с р е д с т в е н н о и х б е з о п а с н о й жизнедеятельности. И естественно помимо экономической выгоды нужно не забывать о возможных экологических последствиях. Но как указано выше решение по данному проекту так и не принято, и никто не хочет брать на себя ответственность до выборов. Отмечу, что это не первый случай, когда администрация Обамы откладывает принятие решений по острым вопросам, которые могут вызвать конфликт бизнес-лобби и защитников окружающей среды.

Так, было перенесено на 2013 год рассмотрение национальных стандартов по смогу, а также заблокированы новые правила для угольной золы на электростанциях.

Арсакбаева Акмарал