Пирометаллургия 1 лекция

.doc№ 1.Дәріс. Кіріспе

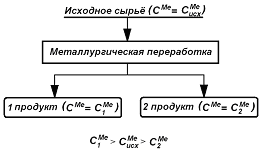

Металлургиялық өңдеудің жалпы принципиалді сұлбасы. Кенді өңдеге байыту және металлургиялық өңдеу жатады. Металлургиялық процестің мағынасы - бастапқы материалдан екі өнім алу болып табылады және алынатын өнімдер бір-бірінен оңай бөлінуі тиіс.

|

|

Өңдеу кезінде өнімнің бөлінуі мынадай фазаларда жүруі мүмкін: – Қ + Қ – байыту процесі. – Қ + С – пиро- және гидрометаллургияда кездеседі. Гидрометаллургияда бұл тұндыру және сүзу процестері. Пирометаллургияда – бұл ликвация процесі. – Қ + Г – пирометаллургияға жатады, олар айдау және дистилляция процестері. – С +С – пирометаллургияға да, гидрометаллургияға да жатады. Гидрометаллургияда – бұл сұйықтық экстракция, ал пирометаллургияда – ликвация процесі.

|

|

1 сурет – Металлургиялық өңдеудің принципиалды сұлбасы

|

– С + Г – бұл жүйе пиро- және гидрометаллургияда кездеседі.

– Г + Г – бұл адсорбция арқылы бөліп алу және мұздатып еріту үшін қолданылады.

Металлургия мен байыту бөлімінің айырмашылығы: байыту кезінде өнім физикалық және химиялық қасиеттері өзгермей өңделеді, ал металургиялық бөлімде өңделетін материалдардың физикалық және химиялық қасиеттері өзгереді.

Түсті металлургия басқалардан сан алуан технологиялық процестер мен схемалардың қолданылуымен ерекшеленеді, бұл кеннен бағалы компоненттерді барынша толық бөліп алуды а, алынатын өнімнің сапасын арттыруға, өңделетін шикізатты кешенді түрде пайдалануға, сонымен қатар қоршаған ортаны қорғау талаптарын қанағаттандыруға байланысты. Сонымен қатар көптеген жағдайларда технологиялық процестер заманауи талаптарды қанағаттандырмайды.

Қазіргі кезде металлургиялық процесс келесідей негізгі талаптарды қанағаттандыруы тиіс:

-

пайдаланылатын аппараттардың меншікті өнімділігі жоғары болуы тиіс;

-

негізгі және қосалқы компоненттерді тауарлық өнім түрлері ретінде жоғары дәрежеде бөліп алу;

-

экологиялық қауіпсіздік (атмосфераға зиян қалдықтардың шығарылмауы, тазартылмаған өндірістік және ағын суларының жоқ болуы, агрессивті қатты қалдықтарды тастамау);

-

энергетикалық шығындардың барынша төмен болуы және екіншілік энергия қорларын барынша көп пайдалану;

-

арзан, қарапайым және ұзақмерзімді, жұмыс жүргізуге және жөндеуге ыңғайлы болатын аспаптарды пайдалана отырып, барлық операцияларды кешенді түрде механикаландыру және автоматтандыру;

-

еңбек өнімділігінің жоғары болуы;

-

қауіпсіз еңбек жағдайларын қамтамасыз ету.

Металлургиялық өңдеудің негізгі әдістері. Металдарды алу үшін қолданылатын процестер пиро-, гидро- және электрометаллргиялық болып бөлінеді. Пирометаллургиялық процестерге жоғарғы температурада өтетін процестер жатады («пир» - гректің «от» деген сөзі). Гидрометаллургиялық процестерге сулы ортада жүретін процестер жатады. Электрометаллургиялық процестерге металл қосылыстарынан тұрақты электр тоғымен металды тотықсыздандырып бөліп алу процестері жатады.

Пирометаллургиялық процестер: ликвация, дистиляция, ректификация, транспорттық процестер, тотығу процестері, тотықсыздандыру процестері, металлотермиялық процестері, сульфидті балқыту, реакциялық балқыту, концентрациялық балқыту, күйдіру, электротермиялық процестер және т.б.

Пирометаллургиялық процесті жүретін физика-химиялық айналымдардың сипаты бойынша, процеске қатысатын компоненттердің беталысы және соңғы алынатын нәтижелер бойынша үш үлкен топқа бөлуге болады: күйдіру, балқыту және дистилляция.

Күйдіру – өңделетін шикізаттың минералогиялық және химиялық құрамын өзгерту мақсатымен жоғары температурада (500-1200 °С) жүргізілетін металлургиялық процесс. Күйдіру процесі негізінде қосымша рөлді атқарады. Күйдірумен өнімді балқытуға немесе шаймалауға дайындайды. Күйдірудің келесідей түрлері бар: тотықтырып, тотықсыздандырып, сульфаттандырып күйдіру, хлорлау, фторлау, сульфатхлорлау және т.б.

Түсті металлургияда негізінен тотықтырып және кальцинациялап күйдіру процестері қолданылады, ал тотықсыздандырып, хлорлап немесе фторландырып күйдіру сирек қолданылады.

Тотықтырып күйдіру концентраттарды, сульфидті және арсенатты кендерді өңдеу кезінде, сульфидтерді толығымен немесе ішінара тотықтыру және олардың құрамындағы металдарды оксид түріне айналдыру мақсатымен қолданылады.

Металдың оксидке айналуын мына реакциямен көрсетуге болады:

2MeS + ЗО2 → 2МеО + 2SO2

Тотықтырып күйдірудің бір түрі - жентектеумен бірге жүргізілетін агломерлеп күйдіру. Бұл процесте сульфидтің тотығуы кезінде бөлінетін жылу материалды жентектеуге жұмсалады. Өңделетін шикізаттың жеңіл балқитын құрам бөлігі сұйық фазаға айналып, суыған кезде қатады және қиын балқитын бөлшектерді кесек-кесек кеуекті өнім түрінде цементациялайды.

Тотықтырып-сульфаттап күйдіру кезінде бөліп алынатын металдардың бастапқы сульфидтері келесі реакция бойынша суда ерігіш сульфаттар түріне айналады:

MeS + 2О2 → MeSO4.

Кальцинациялап күйдіру (қақтау) негізінен тұрақсыз химиялық қосылыстарды, көбінде гидроксидтерді және карбонаттарды термиялық ыдырату (диссоциациялау) үшін жүргізіледі.

Хлорлап немесе фторлап күйдіру металдарды суда оңай еритін немесе жеңіл ұшатын хлоридтерге немесе фторидтерге айналдыру мақсатымен, ал тотықсыздандырып күйдіру – жоғары оксидтерді технологиялық түрлеріне айналдыру мақсатымен жүргізіледі, мысалы:

Fe2O3 + СО → Fe3O4 + СО2.

Балқыту - жоғарытемпературалық пирометаллургиялық процесс, бұл процесс көп жағдайда материалдың толық балқуын қамтамасыз етеді. Балқытудың екі түрі бар – кендік және тазартып балқыту.

Кендік балқыту келесі сатылардан тұрады:

-

өңделетін материалдарды қыздыру және кептіру;

-

тұрақсыз химиялық қосылыстардың термиялық диссоциациясы;

-

сульфидтердің тотығуы немесе осидтердің тотықсыздануы (балқыту түріне қарай);

-

біріншілік балқыманы түзумен жүретін жеңілбалқитын компоненттердің балқуы;

-

штейн немесе қара металл және шлактың түзілуімен жүретін біріншілік балқымадағы қиын балқитын құрам бөліктің еруі;

-

балқу өнімдерінің арасында бағалы компоненттердің таралуы;

-

балқу кезіндегі сұйық өнімдерінің бөлінуі.

Кендік балқытудың барлық сатылары кезекпен немесе бір уақытта, бірақ әр түрлі жылдамдықтармен жүреді. Олардың ішіндегі ең баяу саты (соңғысы – сұйық өнімдердің бөлінуі) балқыту процесінің жалпы жылдамдығын, яғни қолданылатын агрегаттың жалпы өнімділігін анықтайды.

Соңғы саты әдетте тұндыру арқылы жүргізіледі, оны балқыманы қарқынды түрде араластыру арқылы жеделдетуге болады, ол жалпы балқыту пешінің меншікті өнімділігін арттыруы мүмкін.

Кендік балқытудың бес түрі бар:

Тотықсыздандырып балқыту – көміртекті тотықсыздандырғышпен металл оксидтерін тотықсыздандыру арқылы металды алу және бос кенді шлакқа (оксидтердің балқымасы) айналдыру үшін қолданылады, ол мына реакция бойынша жүреді:

(MeO, SiO2, CaO, Fe2O3) + СО → Me + (SiO2, CaO, FeO) + CO2

Кен Металл Шлак Газ

Штейнге балқыту бөліп алынатын металды төмендегі сұлба бойынша жартылай өнімге (штейнге) айналдыру үшін қолданылады:

(CuFeS2, FeS2, SiO2, CaO) + (SiO2, CaO) + (O2, N2) →

Кен немесе концентрат Флюс Ауа

→ (Cu2S, FeS) + (FeO, SiO2, CaO) + (SO2, N2)

Штейн Шлак Газдар

Балқытудың екінші өнімі - шлакта оксидті компоненттер жиналады. Балқытудың бұл түрі бейтарап, тотықсыздандырғыш немесе тотықтырғыш атмосфераларында жүргізіледі. Соңғы жағдайда балқытуды концентрациялаушы деп атайды, себебі тотықтырғыш жағдайында балқыту құрамы жағынан металға бай штейнді алуға мүмкіндік береді.

Электротермиялық балқыту (балқыған тұздардың электролизі) оксидтерден немесе хлоридтерден тұратын балқыған ортаға тұрақты тоқты беру арқылы жүргізіледі.

Бұл кезде катодта металл сұйық немесе қатты күйінде, ал анодта – газ (оттегі немесе хлор) бөлінеді.

Металлотермиялық балқыту қиын тотықсызданатын металдарды, яғни көміртегімен әрекеттескен кезде карбидтерді түзетін (МехСу) металдарды алу үшін қолданылады.

Балқытудың негізінде бір металды оның қосылысынан (оксидінен, хлоридінен және т.с.с.) екінші белсенді металл арқылы ығыстырып шығару жатыр.

Реакциялық балқыту металды, оның оксиді мен сульфидін әрекеттестіру реакциясы бойынша бөліп алуға негізделген:

2MeO + MeS → 3Me + SO2.

Тазартып балқыту - металдарды қоспалардан тазарту үшін жүргізіледі. Бұл процесс температура, қысым және тағы да басқа параметрлерді өзгерткенде, реагенттердің әсер етуі нәтижесінде бастапқы балқымада түзілетін жаңа фазада қоспаларды концентрлеуге негізделген. Қоспалардан тұратын жаңа фаза тазартылатын балқымада ерімей, тығыздығы бойынша өзгеше болуы тиіс. Осындай екі талапты сақтау соңында оның бетке қалқып шығуын немесе балқыманың түбінде тұнуын немесе ұшқыш болатын жағдайда – газ фазасына айдалуын қамтамасыз етеді.

Тығыздықтары бойынша бір-бірімен араласпайтын екі фазаны бөлу ликвация деп аталады. Ликвация кез келген тазартып балқытудың құрам бөлігі ретінде, сондай-ақ жеке бір тазарту процесі ретінде де жүргізілуі мүмкін.

Реагент ретінде оттегі қолданылатын болса – тазарту процесі тотықтырушы немесе оттық деп аталады, ал хлор қолданылатын болса - хлорлаушы, күкірт немесе сульфидтер жағдайында – сульфидтендіруші деп аталады.

Жеңіл ұшатын қоспаларды жоғары дәрежеде жою металдық балқыманы вакуумда белгілі бір уақыт бойы ұстағанда (вакуумдық тазарту) қамтамасыз етіледі.

Әдебиет: 1 нег. [15-63], 2 нег. [17-40]

Бақылау сұрақтары:

-

Металлургиялық өңдеу сұлбасы?

-

Пирометаллургиялық процестердің негізгі түрлері.

-

Кендік және тазартып балқытудың айырмашылықтары неде?

-

Электротермиялық балқыту.

-

Металлотермиялық балқыту негізі.