ГЛАВА 2. ХАРАКТЕРИСТИКИ ГПМ

.pdfТехнологические грузоподъемные машины. |

10 |

|

|

Глава 2. Характеристики грузоподъемных машин.

§1. Основные параметры грузоподъемных машин.

1. Грузоподъемность Q –масса груза, на подъем которого рассчитана машина, т.

Грузоподъемная сила – вес груза, кН:

FQ = Q × g ,

где Q , т – масса груза,

g = 9,81 м/с2 – ускорение свободного падения.

2. Скорости перемещения.

2.1.Скорость вертикального перемещения груза – 25 … 30 м/мин.

2.2.Скорость перемещения моста крана - 100 … 120 м/мин.

2.3.Скорость перемещения тележки по мосту крана - 35…50 м/мин.

2.4.Частота вращения крана nкр ≤ 3 мин-1; при этом окружная скорость конца стрелы не должна превышать 5 … 6 м/с.

3. Вылет стрелы крана L– наибольшее расстояние от оси вращения крана до центра зева крюка, м (рис.1.2,1.5).

4. Высота подъема груза H – наибольшее расстояние от пола цеха до центра зева крюка,м (рис.1.4,1.5).

5. Пролет крана Lпр– расстояние между осями рельсов кранового пути,м (рис.1.6).

Технологические грузоподъемные машины. |

11 |

§2. Показатели использования грузоподъемных машин.

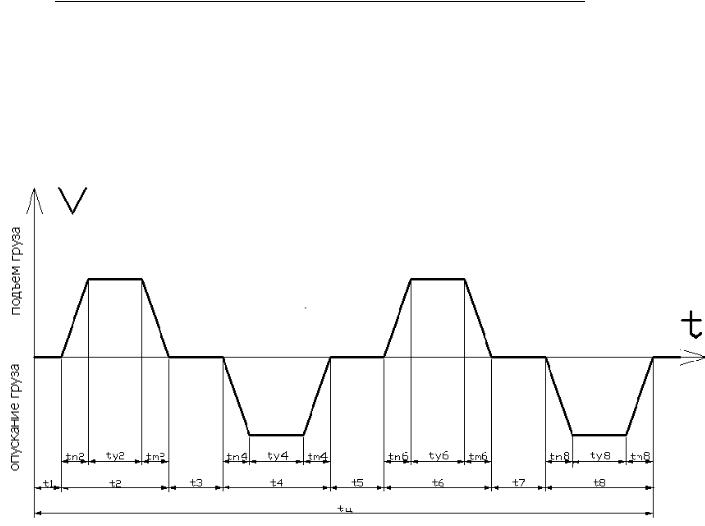

Грузоподъемные машины работают в циклическом режиме с периодической повторяемостью однотипных операций. В качестве примера рассмотрим цикл работы механизма вертикального перемещения груза (рис.2.1).

Рис.2.1

v-скорость вертикального перемещения; |

t7 |

– |

время горизонтального |

перемещения |

||

t1 – время зачаливания груза; |

грузозахватного устройства |

в исходное |

||||

t2 – время подъема груза; |

положение; |

|

||||

t3 |

– |

время горизонтального перемещения |

t8 |

– |

время опускания грузозахватного |

|

груза; |

устройства; |

|

||||

t4 |

– время опускания груза; |

tП – время пуска (разгона); |

|

|||

t5 |

– время расчаливания груза; |

tу – время установившегося движения |

||||

t6 |

– |

время подъема грузозахватного |

(движения с установившейся скоростью); |

|||

устройства; |

tТ – время торможения. |

|

||||

В соответствии с рис.2.1 полное время цикла равно

8

tц = åti .

i=1

Интенсивность использования грузоподъемных машин в целом, механизмов и электрооборудования характеризуют следующие основные показатели.

Технологические грузоподъемные машины. |

12 |

|

|

1. Относительная продолжительность включения ПВ, %:

ПВ = tt ×100 %,

ц

где t – время работы механизма или его электрооборудования в течение цикла. Для механизма подъема выражение для ПВ имеет вид

ПВ = |

t2 + t4 + t6 + t8 |

×100% . |

|

||

|

tц |

|

При торможении электродвигатель механизма отключают. Поэтому для электродвигателя механизма подъема выражение для ПВ имеет вид

ПВ = åtП t+ åtУ ×100 %.

ц

1. |

Коэффициент использования в течение года |

|

|

|

Кгод = число дней работы в году . |

|

|

365 |

2. |

Коэффициент использования в течение суток |

|

|

|

Ксут = число часов работы в сутки . |

|

|

24 |

3. |

Коэффициент использования в течении часа |

|

|

Кчас = |

время работы механизма в течение часа(вминутах) . |

|

|

60 |

Полное время работы механизма за весь срок службы в часах

tΣ = L × Кгод ×365× Ксут × 24× Кчас ,

где L – срок службы механизма в годах.

В зависимости от tΣ различают семь классов использования механизмов, которые обозначают А0, А1, А2, А3, А4, А5, А6 (табл.2.1).

Технологические грузоподъемные машины. |

13 |

Таблица 2.1. Классы использования механизмов.

Класс |

А0 |

А1 |

А2 |

А3 |

А4 |

А5 |

А6 |

использования |

|

|

|

|

|

|

|

Время работы |

До 800 |

Св.800 |

Св.1600 |

Св.3200 |

Св.6300 |

Св.12500 |

Св.25000 |

tΣ, ч |

|

до 1600 |

до 3200 |

до 6300 |

до 12500 |

до 25000 |

до 50000 |

Коэффициент нагружения для механизма

|

æ |

F |

ö3 |

|

t |

|

, |

|

åç |

F |

÷ |

|

t |

i |

|

К = |

ç |

i |

÷ |

× |

|

|

|

|

è |

max ø |

|

|

Σ |

|

|

где ti – время работы механизма за весь срок службы под нагрузкой Fi (в часах); здесь под F понимают обобщенный силовой фактор - силу или момент;

Fmax – максимальная сила (момент), действующая на механизм. Значения Fi и Fmax определяют для конечного (выходного) звена

кинематической цепи механизма (канатный барабан, ходовое колесо, шестерня открытой зубчатой передачи в механизме поворота) с учетом перегрузок при неустановившемся движении.

В зависимости от коэффициента нагружения К различают четыре класса нагружения механизмов, которые обозначают В1, В2, В3, В4 (табл.2.2).

Таблица 2.2. Классы нагружения механизмов.

Класс нагружения |

В1 |

В2 |

В3 |

В4 |

|

|

|

|

|

Коэффициент нагружения |

|

|

|

|

К |

До 0,125 |

Св.0,125 до 0,25 |

Св.0,25 до 0,5 |

Св.0,50 до 1 |

В зависимости от сочетания класса использования А и класса нагружения В ГОСТ 25835-83 устанавливает 6 групп режима работы механизмов, которые обозначают 1М, 2М, 3М, 4М, 5М, 6М (табл.2.3).

Таблица 2.3. Группы режима работы механизмов.

Класс |

|

|

Класс использования |

|

|

|||

нагружения |

А0 |

А1 |

А2 |

А3 |

А4 |

|

А5 |

А6 |

Технологические грузоподъемные машины. |

|

|

|

|

|

|

|

|

14 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В1 |

|

1М |

|

1М |

|

1М |

|

2М |

|

3М |

|

4М |

|

5М |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

В2 |

|

1М |

|

1М |

|

2М |

|

3М |

|

4М |

|

5М |

|

6М |

|

|

|

В3 |

|

1М |

|

2М |

|

3М |

|

4М |

|

5М |

|

6М |

|

- |

|

|

|

В4 |

|

2М |

|

3М |

|

4М |

|

5М |

|

6М |

|

- |

|

- |

|

|

Группы режима работы (1М, … , 6М) различных механизмов в одной и той же ГПМ могут быть не одинаковыми.

В зависимости от группы режима работы (1М, … , 6М) определяют :

1)нагрузки для расчета механизма, а также нагрузки от механизма на металлоконструкцию;

2)основные нормативные данные, коэффициенты запаса прочности и запаса торможения, сроки службы отдельных деталей и узлов механизма.

Рассмотрим теперь грузоподъемную машину в целом. Интенсивность использование ГПМ характеризуют числом

циклов работы за весь срок службы. Число циклов за час

Z = 3600 ,

Ч tц

где tц , c – продолжительность одного цикла работы. Тогда число циклов за весь срок службы

ZΣ = L× Kгод ×365× Kсут ×24× ZЧ .

Взависимости от ZΣ различают 10 классов использования ГПМ, которые обозначают С0, С1, С2, С3, С4, С5, С6, С7, С8, С9 (табл.2.4).

Таблица 2.4. Классы использования кранов.

Класс использования |

Общее число циклов работы крана |

|

|

за срок его службы |

|

|

|

|

С0 |

До 1,6×104 |

|

С1 |

Св.1,6×104 |

до 3,2×104 |

С2 |

Св.3,2×104 |

до 6,3×104 |

Технологические грузоподъемные машины. |

|

15 |

||||

|

|

|

|

|

|

|

|

С3 |

|

|

Св.6,3×104 до 1,25×105 |

|

|

|

|

|

||||

|

С4 |

|

|

Св.1,25×105 до 2,5×105 |

|

|

|

С5 |

|

|

Св.2,5×105 до 5×105 |

|

|

|

С6 |

|

|

Св.5×105 |

до 1×106 |

|

|

С7 |

|

|

Св.1×106 |

до 2×106 |

|

|

С8 |

|

|

Св. 2×106 до 4×106 |

|

|

|

С9 |

|

|

Св. 4×106 |

|

|

Коэффициент нагружения для ГПМ в целом

К |

|

æ Q ö3 |

Z |

i |

, |

|

р |

= Sç |

i ÷ × |

|

|||

|

|

|||||

|

ç |

÷ |

ZΣ |

|||

|

|

è |

Q ø |

|

||

где Zi - число циклов работы за весь срок службы с грузом массой Qi. В зависимости от коэффициента нагружения Кр различают 5 классов нагружения ГПМ, которые обозначают Q0, Q1, Q2, Q3, Q4

(табл. 2.5).

Таблица 2.5. Классы нагружения кранов.

Класс |

|

|

|

|

|

нагружения |

Q0 |

Q1 |

Q2 |

Q3 |

Q4 |

|

|

|

|

|

|

Коэффициент |

|

|

|

|

|

нагружения |

До 0,063 |

Св.0,063 до 0,125 |

Св. 0,125 до 0,25 |

Св. 0,25 до 0,5 |

Св. 0,5 до 1 |

Кр

В зависимости от сочетания класса использования С и класса нагружения Q ГОСТ 25546-82 устанавливает 8 групп режима работы ГПМ, которые обозначают 1К, 2К, 3К, 4К, 5К, 6К, 7К, 8К (табл.2.6).

Таблица 2.6. Группы режима работы кранов.

Класс |

|

|

|

Класс использования |

|

|

|

|||

нагружения |

C0 |

C1 |

C2 |

C3 |

C4 |

C5 |

C6 |

C7 |

C8 |

C9 |

Q0 |

- |

- |

1К |

1К |

2К |

3К |

4К |

5К |

6К |

7К |

Q1 |

- |

1K |

1К |

2К |

3К |

4К |

5К |

6К |

7К |

8К |

Q2 |

1K |

1K |

2К |

3К |

4К |

5К |

6К |

7К |

8К |

8К |

Q3 |

1K |

2K |

3К |

4К |

5К |

6К |

7К |

8К |

8К |

_ |

Q4 |

2K |

3K |

4K |

5K |

6K |

7K |

8K |

8K |

_ |

_ |

Технологические грузоподъемные машины. |

16 |

|

|

Группу режима работы ГПМ (1K, … , 8K) учитывают при расчете ее металлоконструкции.

§3. Расчетные нагрузки.

Так как ГПМ работают с грузами не одинаковой массы, то расчет на сопротивление усталости деталей и узлов механизмов ведут по эквивалентной нагрузке

FE = K H E × Fmax ,

где |

K H E |

- коэффициент |

эквивалентности |

|

на основе линейной |

||||||||

|

|

||||||||||||

гипотезы суммирования усталостных повреждений. |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

æ |

F |

öm |

|

N |

i |

, |

||

|

|

K H E |

= |

m |

ç |

i |

÷ |

× |

|

|

|||

|

|

F |

N |

|

|

||||||||

|

|

|

åç |

÷ |

G |

||||||||

|

|

|

|

|

è |

max ø |

|

|

|

|

|||

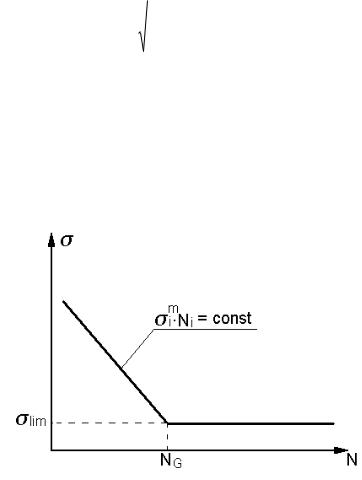

где Ni – число циклов работы за весь срок службы под нагрузкой Fi; m – показатель степени наклонного участка кривой усталости;

NG – базовое число циклов – число циклов, соответствующее точке перелома на кривой усталости (рис.2.2).

Рис 2.2

Технологические грузоподъемные машины. |

17 |

|

|

§4. Производительность грузоподъемных машин QЧ , т/ч.

1. При работе с грузами одинаковой массы Qгр

QЧ = Qгр × ZЧ .

2.При работе с грузами не одинаковой массы

Qч = åQгр.i × Zчi ,

где Zчi - число циклов работы за один час с грузами массой Qгр.i.