- •Кафедра естественнонаучных дисциплин отчет по производственной практике

- •Содержание

- •Введение

- •1.Описание предприятия и его основных производств

- •2.Описание цеха, его основных участков и продукции, которую он выпускает

- •2.1Основные элементы предприятия Технические характеристики станков

- •3) Токарно-револьверный 1п426дф3 с чпу "Siemens"

- •3. Схема рабочего места

- •Список используемой литературы

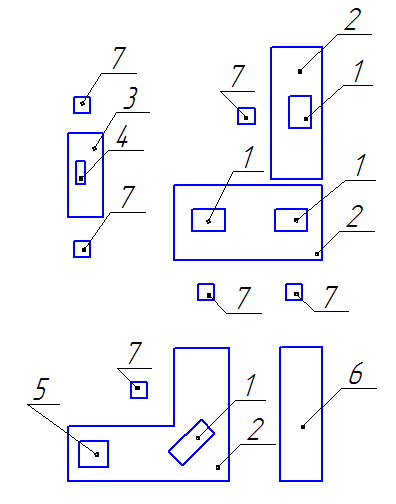

3. Схема рабочего места

Мое рабочее место было расположено на участке цеха №5. Бюро возглавляет ведущий старший -технолог, состоит бюро из 3 человек: одного старшего технолога и двух техника-технолога. Бюро занимается разработкой технологических процессов деталей для аппаратов воздушного охлаждения, теплообменников и приводов цепных. Инженерно-технический состав располагается в двух комнатах, в одной из них, где я проходил практику имеются четыре рабочих места: три стола, шкафы для документации, имеются телефоны – внутренний и городской, 4 компьютера - куда заносят все данные о работе завода и отдела, печатают документы; установлена электронная почта, т. е. в отделе применяются последние технологии, что значительно облегчает и обеспечивает наиболее качественную и быструю работу отдела.

1-компьютер; 2-стол компьютерный; 3-тумбочка; 4- телефон; 5- принтер; 6-шкаф; 7-стул.

Рисунок 3.1 Бюро техника-технолога

|

4.Описание технологического процесса.

Деталь – муфта переходная пробоотборник 50-4, эта деталь входит в состав узла, который применяется для стыковки пробоотборника. Деталь – муфта переходная пробоотборник 50-4 изготавливается из стали 45 ГОСТ 1050, массой 0,26 кг. Деталь представляет собой тело вращения, ограниченная плоскостями, и ее можно отнести к классу «Втулки». Наибольшие габаритные размеры 55 и длина 35 мм.

Ступень

55

-0,6

и длиной 35+0,3-0,3

мм выполнена по 14 квалитету с полем

допуска h

и шероховатостью

(

+0,021)

и снята фаска 1х450.

В отверстии

22Н7 мм расположен шпоночный паз шириной

6 D10(+0,078+0,030)

мм, также с торца детали имеются 4

сквозных ступенчатых отверстия Ø

9+0,3/

Ø5,5+0,2

межосевое расстояние Ø 44+0,46

мм и на 450

имеются 2 отверстия с резьбой М5-7Н.

Они выполняются по 14 квалитету с полем

допуска Н и шероховатостью

Материал позволяет вести обработку на высоких скоростях. Геометрическая форма доступна для обработки различными проходными резцами. Заготовку для детали получают методом ковки. Этот метод получения значительно уменьшает металлоемкость. Деталь - муфта переходная, можно отнести к классу втулки. Она изготавливается из стали 45. Материал позволяет вести обработку на высоких скоростях. Геометрическая форма доступна для обработки различными проходными резцами. Заготовку для детали получают методом ковки. Этот метод получения значительно уменьшает металлоемкость. Деталь жесткой конструкции, т.к. она толстостенная, что позволяет вести обработку на высоких скоростях резания и это не является элементом не технологичности. На ней есть сквозные отверстия: получаем методом сверления. Это является элементом технологичности, так как метод высокопроизводителен. Муфта переходная имеет шпоночный паз диаметром 22 и длиной 35 мм, которые обрабатывают стандартной шпоночной протяжкой, при этом используют специальный адаптер для направления инструмента. Наличие этого паза ведет к технологичности, т.к. обработка ведется на высоких режимах резания. Диаметральные размеры деталей уменьшаются к концам, и это тоже является элементом технологичности. Других технологических требований к детали по точности геометрической формы отклонений нет, что не требует сложный технологический процесс и применения специального оборудования, это тоже является элементом технологичности. 5.Техника безопасности, охрана труда, пожарная безопасность, промышленная экология Общие требования безопасности к производственным процессам установлены ГОСТ 12.3.002 - 75*. Они включают: устранение непосредственного контакта рабочих с исходными материалами,, заготовками, полуфабрикатами, отходами; замену техпроцессов на безопасные; внедрение комплексной механизации и автоматизации; применение дистанционного управления; герметизацию оборудования; применение средств комплексной и индивидуальной защиты; рациональную организацию труда и отдыха; внедрение систем контроля; обеспечение пожаро– и взрывобезопасности. При организации рабочего места руководствуются ГОСТ 12.2.061 – 81. Организация должна обеспечивать устойчивое положение и свободу движений рабочего и оборудования, безопасность выполнения операций, исключать работу в неудобных позах, которые вызывают повышенную утомляемость.

1.2 Инструкция по охране труда при работе на токарных станках 1.При установке патрона или планшайбы на шпиндель подкладывать под них на станок деревянные прокладки с выемкой по форме патрона. 2.Устанавливать тяжёлые патроны и планшайбы на станок и снимать их со станка при помощи подъёмного устройства и специального захватного приспособления. 3.Не свинчивать патрон внезапным торможением шпинделя. 4.При обработке деталей в центрах проверить, закреплена ли задняя бабка, и после установки изделия смазать центр 5.При работе с большими скоростями применять вращающийся центр, прилагаемый к станку. 6.Во избежание травм из-за инструмента необходимо: а) включить сначала вращение шпинделя, а затем подачу; при этом обрабатываемую деталь следует привести во вращение до соприкосновения её с резцом, врезание проводить плавно, без ударов; б) перед остановом станка сначала выключить подачу, отвести режущий инструмент от детали, а потом выключить вращение шпинделя. 7. Резцовую головку отводить на безопасное расстояние при выполнение следующих операций: центрование деталей на станке, зачистке, шлифование деталей наждачным полотном, опиловке, шабровке, измерение деталей, а при смене патрона и детали отодвигать подальше также задний центр. 8. Следить за правильной установкой резца и не подкладывать под него разные куски металла; пользоваться подкладками, равными площади резца. 9. Не затачивать короткие резцы без соответствующей оправки. 10. При скоростном резании на токарных станках работать с не вращающимся центром запрещается. 11. При установке детали на станок не находиться между деталью и станком. 12. Не класть детали, инструмент и другие предметы на станину станка и крышку передней бабки. 13. При отрезании тяжёлых частей детали или заготовок не придерживать отрезаемый конец руками. 14. После закрепления детали в патроне вынуть торцовый ключ.

1.3 Инструкция по охране труда при работе на сверлильных станках Установку детали на станок и снятие их со станка производить в том случае, когда шпиндель с режущим инструментом находиться в исходном положении. При установке режущих инструментов внимательно следить за надёжностью и прочностью их крепления и правильностью центровки. При смене инструментов опустить шпиндель. Не пользоваться инструментами с изношенными корпусными хвостовиками. В случае заедания инструмента, поломки хвостовика сверла, метчика или другого инструмента выключить станок. Запрещается удерживать просверливаемую деталь руками. Запрещается производить сверление тонких пластинок без крепления в специальном приспособлении. Следить за исправностью и прочностью крепления груза крепления груза на тросе противовеса. При сверлении глубоких отверстий периодически выводить сверло из отверстия для удаления стружки. При сверлении отверстий в вязких металлах применять спиральные свёрла со стружкодробящями канавками. Режущий инструмент подводить к обрабатываемой детали плавно, без удара. Не разгонять сверлильную головку на рукаве радиально-сверлильного станка. Перед остановом станка отвести инструмент от детали.

1.4 Инструкция по охране труда при работе на шлифовальных станках Не устанавливать на станок неиспытанные круги. Круг, установленный на станок, должен быть подвергнут кратковременному вращению вхолостую на рабочей скорости. Наличие защитного кожуха обязательно. Проверить, легко ли перемещаются шлифовальная и задняя бабки и пиноль. Проверить, нет ли на абразивном круге заметных трещин. Столы плоско шлифовальных станков должны быть снабжены ограждениями. При работе на станках с магнитными столами, плитами и патронами соблюдать следующее: а) не допускать повышение температуры магнитных узлов, т.к. это может вызвать сгорание изоляции, выброс деталей или взрыв внутри плиты; б) не устанавливать на станок для шлифования погнутые детали. Запрещается детали удерживаемые остаточным магнетизмом, снимать ударами или рывками. Оберегать круг от ударов и толчков. Прежде чем остановить станок, выключить подачу и отвести круг от детали. При работе подавать шлифовальный круг на деталь плавно, без рывков и резкого нажима. Не прикасаться к движущейся обрабатываемой детали и шлифовальному кругу до полного их останова. При мокром шлифовании не пользоваться кругами с минеральной связкой.

1.5 Инструкция по охране труда при работе на фрезерных станках

При использовании для закреплении детали пневматических, гидравлических и электромагнитных приспособлений тщательно оберегать от механических повреждений трубки подачи воздуха или жидкости, а также электропроводку. Деталь к фрезе подавать тогда, когда последняя получит рабочее вращение. При смене обрабатываемой детали или её измерений отвести фрезу на безопасное расстояние. Прежде чем вынуть деталь из тисков, патрона или прижимных планок, остановить станок, отвести режущий инструмент, чтобы не повредить руку о режущие кромки. Набор фрез устанавливать на оправку так, чтобы зубья их были расположены в шахматном порядке.Врезать деталь в фрезу постепенно. При фрезеровании не вводить руки в опасную зону вращения фрезы. Пользоваться только исправной фрезой. Перед установкой фрезы проверить: а) надёжность и прочность крепления зубьев или пластин из твёрдого сплава в корпусе фрезы; б) целость и правильность заточки пластины твёрдого сплава. Если режущие кромки затупились или выкрошились, фрезу заменить. Не допускать скопления стружки на фрезе и обратно. При обработке вязких сталей применять фрезы со стружколомами. Тяжёлые фрезы устанавливать с помощью подъёмных устройств. Зажим и отжим фрезы ключом на оправке путём включения электродвигателя запрещается. Не становиться на движущиеся стол фрезерного станка и не переходить через него до полного останова станка. Не тормозить станок нажатием на детали: рука может попасть под фрезу. Не оставлять ключ на головке затяжного болта после установки фрезы или оправки.Останавливая станок, выключить подачу, затем отвести фрезу от обрабатываемой детали и выключить вращение фрезы (шпинделя).

|

|

Заключение Во время прохождения производственной практики я приобрел ценные профессиональные навыки. Мною было хорошо изучено конструкторские программы, такие как: «Компас», «Вертикаль», ADEM, ЛОЦМОН. Я научился правильно читать чертежи, разбираться в технологических процессах. Самостоятельно разрабатывал технологический процесс, который прикреплен к отчету. Много узнал о различных методах обработки металлов, своими глазами увидел, как ведется работа на станках с ЧПУ, научился заполнять различного рода технологическую документацию. Так же было изучено различные марки сталей, из которых изготавливают детали в цеху. Приобрел ценный навык общения с коллективом. Надеюсь, после окончания университета, вернуться на Бугульминский механический завод в качестве молодого специалиста. В первый день практики наш наставник – Волынец Виктория Валерьевна показала на практике в чем состоит работа технолога, ознакомился с предприятием, рассказали его историю, ну и, наверное, самое главное – провели инструктаж по технике безопасности.

|

.

В центре расположено отверстие Ø

22Н7

.

В центре расположено отверстие Ø

22Н7 .

Ступень

34h10(

-0,1)

переходит в Ø 33,5 на длине 14 мм от

правого торца детали.

.

Ступень

34h10(

-0,1)

переходит в Ø 33,5 на длине 14 мм от

правого торца детали.