- •Лабораторная работа №2

- •I. Синтез эвольвентной цилиндрической прямозубой передачи по качественным показателям

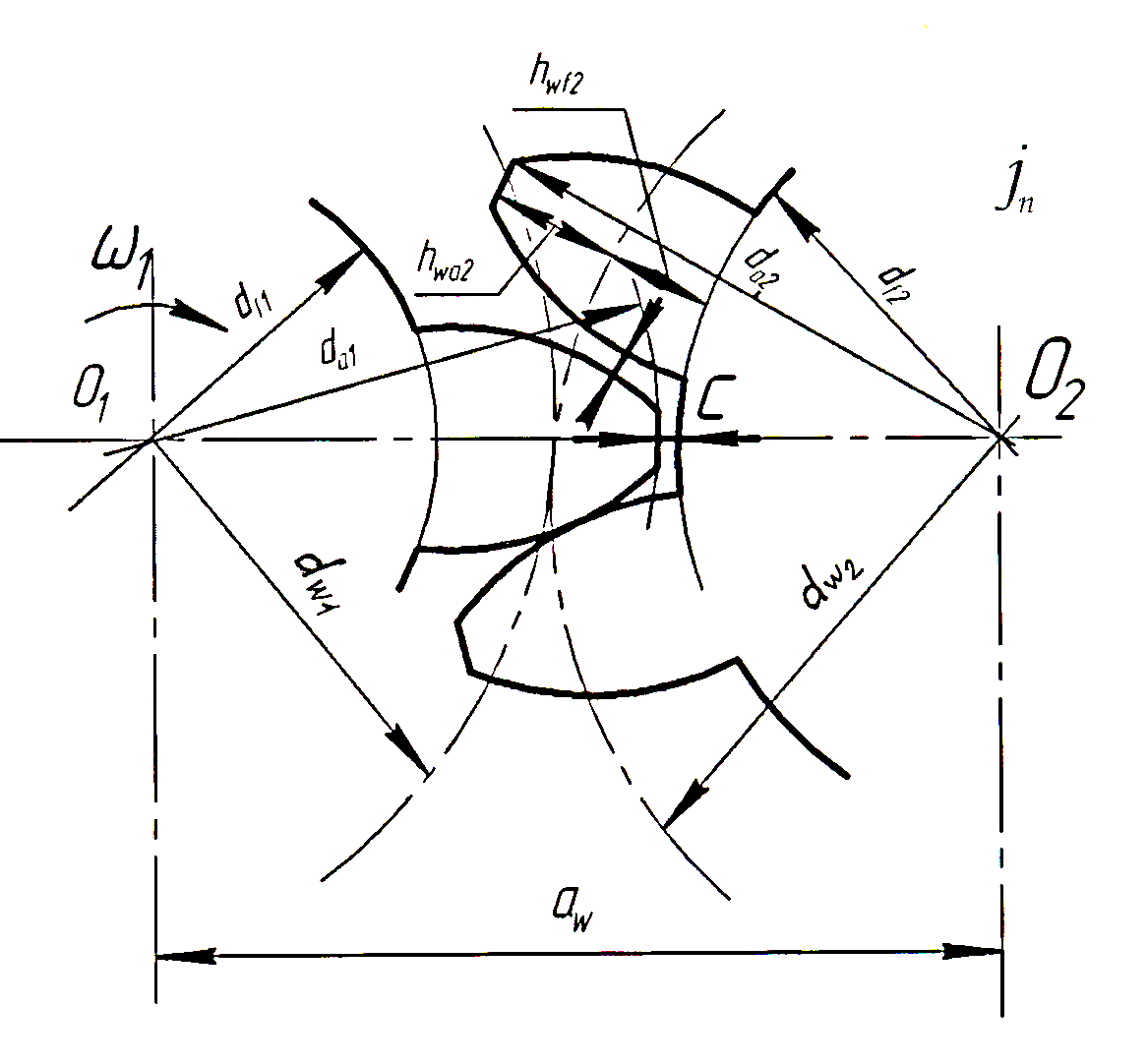

- •С - расстояние между окружностями выступов одного колеса и впадин другого

- •2. Построение картины зацепления

- •А) б)

- •3. Моделирование нарезания зубьев зуборезной гребенкой

- •Список литературы

С - расстояние между окружностями выступов одного колеса и впадин другого

по межосевой линии, называемое радиальным зазором;

![]() -

наименьшее расстояние по нормали между

нерабочими профилями

-

наименьшее расстояние по нормали между

нерабочими профилями

соседних зубьев колес передачи, называемое боковым зазором;

![]() -

расстояние между окружностями вершин

и начальной, называемое

-

расстояние между окружностями вершин

и начальной, называемое

высотой начальной головки зуба;

![]() -

расстояние между окружностями начальной

и впадин, называемое

-

расстояние между окружностями начальной

и впадин, называемое

высотой начальной ножки зуба.

Рис.2

Характер работы участков профилей зубьев по начальной головке и на начальной ножке отличаются друг от друга направлением скоростей относительного скольжения, а следовательно и направлением сил трения.

Боковой зазор в передаче необходим для предотвращения заклинивания при нагреве передачи; обеспечения перетекания смазки; для компенсации погрешностей изготовления и монтажа. Величина наименьшего бокового зазора, необходимого для обеспечения работоспособности передачи, определяется видом сопряжения (ГОСТ 1643-81) в зависимости от эксплуатационных условий работы передачи.

1.2. Способы нарезания зубьев по методу обкатки режущим

инструментом реечного типа

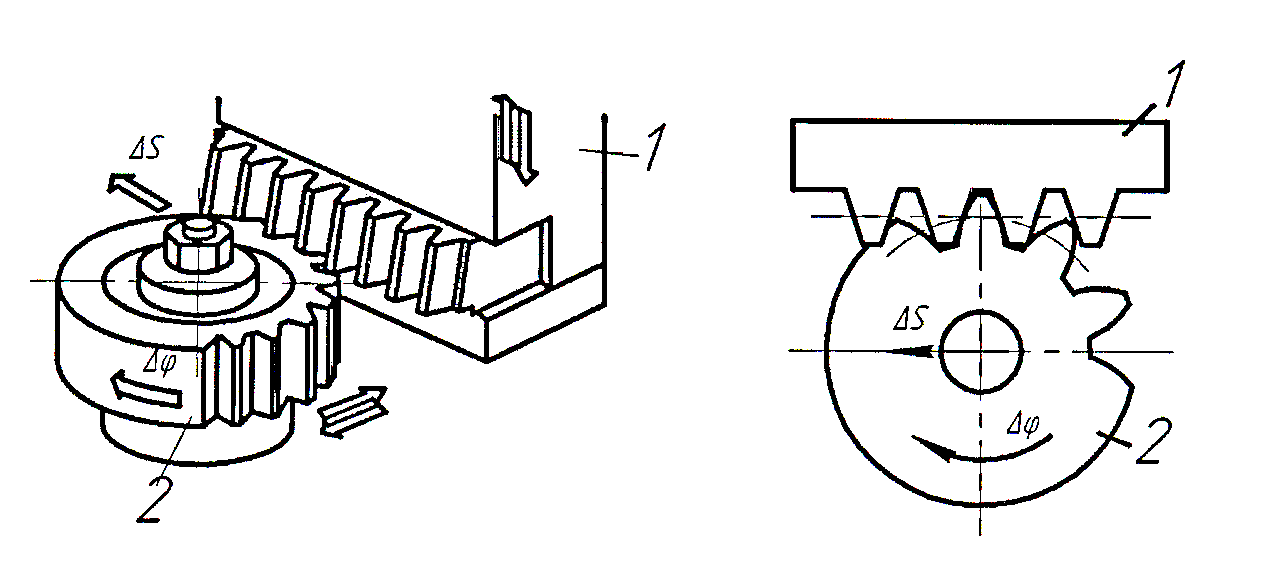

Нарезание зубьев инструментом реечного типа производится на зубострогальных и зубофрезерных станках.

При нарезании зубьев на зубострогальных станках (рис.3) режущим инструментом служит зуборезная гребенка 1, представляющая собой зубчатую рейку с увеличенной на величину радиального зазора высотой головок зубьев, зубья которой специальной заточкой превращены в резцы.

Рис.3

Гребенка 1 совершает возвратно-поступательное движение вдоль оси нарезаемого колеса, а заготовка 2 в момент окончания обратного (холостого) хода гребенки поворачивается на небольшой угол относительно своей оси и вместе с осью перемещается вдоль гребенки на величину S, при этом делительная окружность нарезаемого колеса перекатывается без скольжения по касающейся ее прямой режущего инструмента. Прямая режущего инструмента, по которой происходит перекатывание делительной окружности нарезаемого колеса, называется начальной прямой. Зацепление нарезаемых зубьев колеса с зубьями режущего инструмента в процессе нарезания получило название станочного зацепления.

Угол поворота заготовки и перемещение ее оси S связаны между собой зависимостью

![]() ,

,

где d – диаметр делительной окружности нарезаемого колеса.

Для уменьшения износа зубьев режущего инструмента стол с заготовкой в начале обратного хода отводится от гребенки, а в момент окончания обратного хода возвращается в исходное положение.

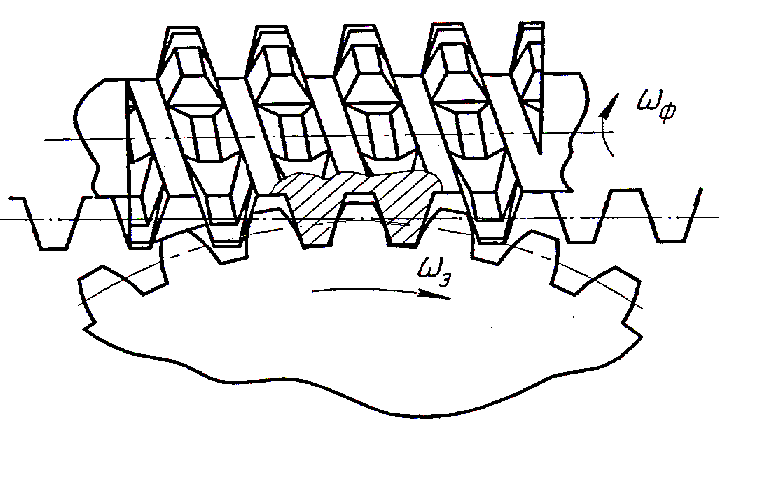

При нарезании зубьев на зубофрезерных стенках режущим инструментом служит червячная фреза (рис.4), представляющая собой червяк, витки которого разделены на отдельные зубья, превращенные специальной заточкой в резцы. Направление канавок перпендикулярно винтовым линиям зубьев на делительном цилиндре, а режущий профиль зубьев фрезы, в сечении фрезы плоскостью проходящей через ее ось, имеет форму зубьев зуборезной гребенки.

Рис.4

Фреза, установленная так, чтобы направление касательной к винтовой линии зубьев на начальном цилиндре совпадало с направлением зуба нарезаемого колеса, получает вращение, согласованное с поворотом заготовки, и поступательное перемещение вдоль оси заготовки, при этом режущие профили зубьев фрезы перемещаются вдоль линии касательной к делительной окружности нарезаемого колеса.

Таким

образом, станочное зацепление нарезаемого

колеса с червячной фрезой, аналогично

станочному зацеплению нарезаемого

колеса с зуборезной гребенкой,

перемещающейся по касательной к его

делительной окружности на величину к

шагов за один оборот фрезы, где к

– число заходов фрезы. За это время

заготовка поворачивается на угол

![]() ,

где

- угловой шаг нарезаемого колеса.

,

где

- угловой шаг нарезаемого колеса.

Для осуществления обкатки делительной окружности нарезаемого колеса по касающейся ее прямой режущего инструмента должно выдерживаться соотношение

![]() ,

,

где

![]() - частота вращения заготовки;

- частота вращения заготовки;

![]() -

частота вращения фрезы;

-

частота вращения фрезы;

к - число заходов фрезы;

z - число зубьев нарезаемого колеса.

Размеры и форма зубьев полностью определяются параметрами режущего контура инструмента и его положением по отношению к заготовке в станочном зацеплении.

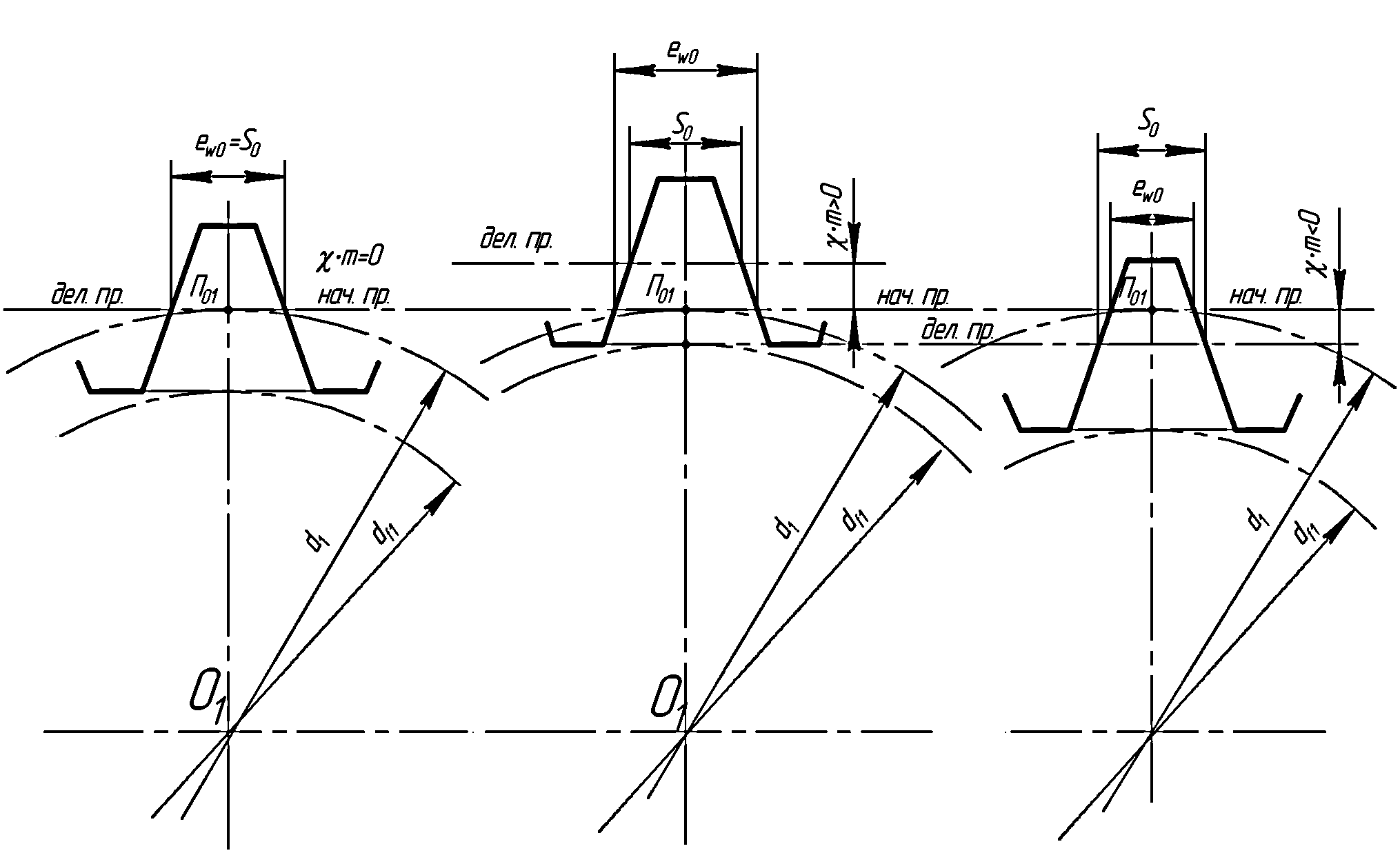

При

нарезании зубьев зубчатых колес возможны

три случая взаимного расположения

режущего инструмента и заготовки

нарезаемого колеса (рис.5). на рисунке

показаны:![]() и

и![]() -

диаметры делительной окружности и

окружности впадин нарезаемого колеса;

-

диаметры делительной окружности и

окружности впадин нарезаемого колеса;![]() ℮wo

– ширина впадины между зубьями зуборезной

гребенки на начальной прямой, определяющей

окружную толщину зуба нарезаемого

колеса по делительной окружности S1

= ℮wo;

So

– толщина зуба зуборезной гребенки по

делительной прямой

℮wo

– ширина впадины между зубьями зуборезной

гребенки на начальной прямой, определяющей

окружную толщину зуба нарезаемого

колеса по делительной окружности S1

= ℮wo;

So

– толщина зуба зуборезной гребенки по

делительной прямой

![]() ;

;![]() - смещение зуборезной гребенки относительно

делительной окружности нарезаемого

колеса; П01

– полюс станочного зацепления зубьев

гребенки и нарезаемого колеса.

- смещение зуборезной гребенки относительно

делительной окружности нарезаемого

колеса; П01

– полюс станочного зацепления зубьев

гребенки и нарезаемого колеса.

а) б) в)

Рис.5

Положение режущего инструмента, при котором его делительная прямая касается делительной окружности нарезаемого колеса (рис.5,а), называется номинальным, а полученное при этом колесо – зубчатым колесом без смещения.

Если при нарезании зубьев делительная прямая режущего инструмента пересекает делительную окружность нарезаемого колеса (рис.5,б) или не касается ее (рис.5,в), то полученное при этом колесо называется колесом со смещением.

Величина

смещения

![]() ,

где

,

где![]() - коэффициент смещения, определяет

расстояние между делительной прямой

режущего инструмента и делительной

окружностью нарезаемого колеса в

станочном зацеплении.Для

зубчатых колес с наружными зубьями

смещение считают отрицательным, если

делительная прямая режущего инструмента

пересекает делительную окружность

нарезаемого колеса,

и положительным, если делительная прямая

режущего инструмента не касается

делительной окружности нарезаемого

колеса.

- коэффициент смещения, определяет

расстояние между делительной прямой

режущего инструмента и делительной

окружностью нарезаемого колеса в

станочном зацеплении.Для

зубчатых колес с наружными зубьями

смещение считают отрицательным, если

делительная прямая режущего инструмента

пересекает делительную окружность

нарезаемого колеса,

и положительным, если делительная прямая

режущего инструмента не касается

делительной окружности нарезаемого

колеса.

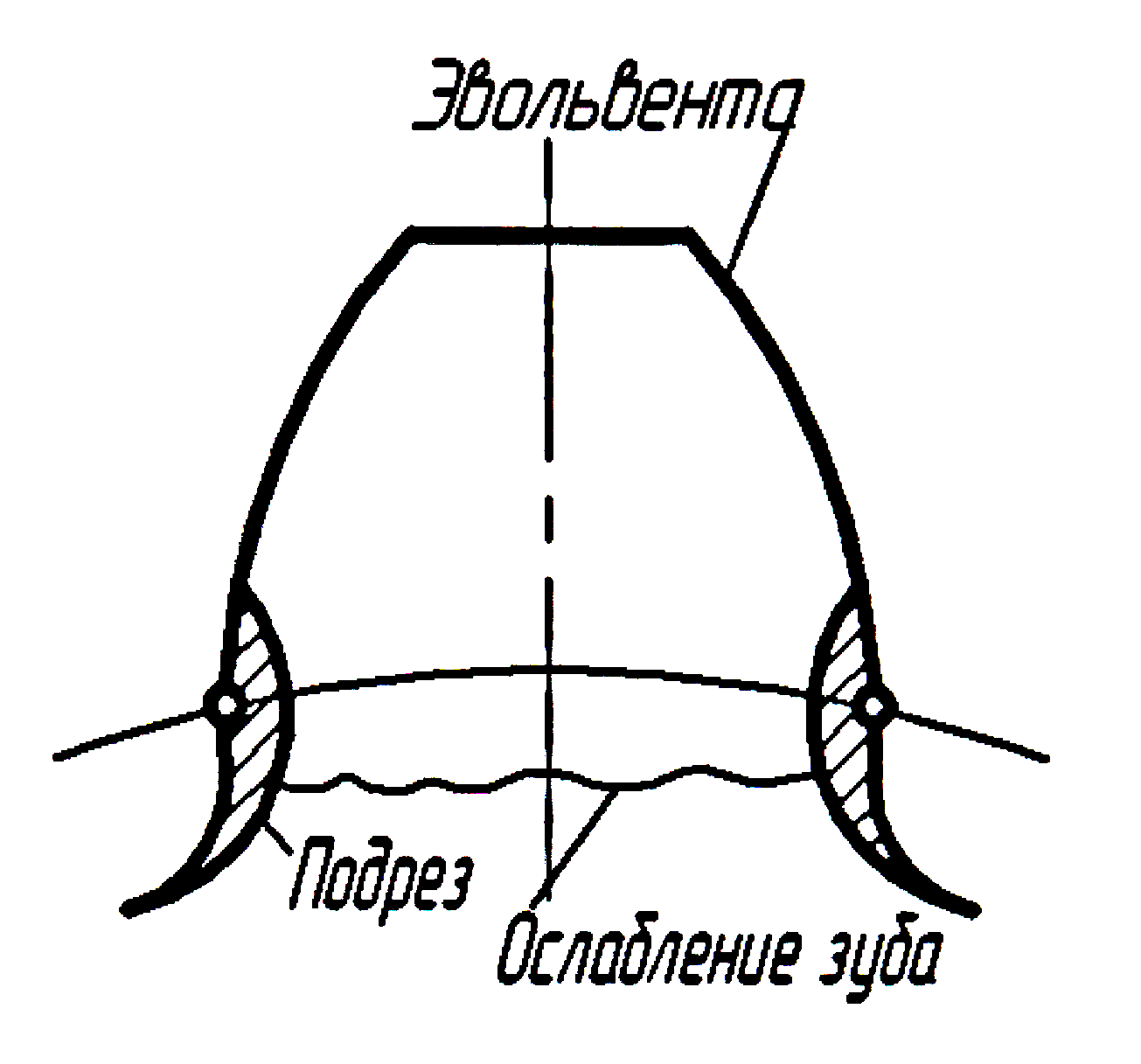

При нарезании без смещения колес с числом зубьев меньше 17 зуборезной гребенкой или червячной фрезой происходит подрезание ножек зубьев, что приводит к уменьшению толщины зуба у его основания, а иногда и к срезанию части активного эвольвентного профиля зуба (рис.6), что влечет за собой уменьшение коэффициента торцового перекрытия и уменьшает изгибную прочность зубьев.

Для

устранения подрезания ножек зубьев при

обработке смещают режущий инструмент

от оси заготовки нарезаемого колеса,

увеличивая при этом диаметр заготовки.

Для

устранения подрезания ножек зубьев при

обработке смещают режущий инструмент

от оси заготовки нарезаемого колеса,

увеличивая при этом диаметр заготовки.

Наименьшее значение коэффициента смещения необходимое для того, чтобы избежать подрезания ножек зубьев определяется по формуле

![]() ,

,

где z – число зубьев нарезаемого колеса.

Рис.6

При

нарезании зубьев колес с положительным

смещением уменьшается толщина зубьев

на окружности вершин, что при малом

числе зубьев нарезаемого колеса может

привести к их заострению. Для сохранения

достаточной толщины зуба на окружности

вершин, обеспечивающей отсутствие среза

головок зубьев, уменьшают значение

![]() по сравнению с

по сравнению с![]() ,

допуская при этом небольшой подрез

нерабочих участков ножек зубьев.

,

допуская при этом небольшой подрез

нерабочих участков ножек зубьев.

1.3. Выбор коэффициентов смещения режущего инструмента при помощи

блокирующих контуров

Как показано выше положение режущего инструмента по отношению к заготовке нарезаемого колеса в станочном зацеплении влияет на геометрию зубьев, а, следовательно, и на качественные показатели зубчатой передачи.

В любой зубчатой передаче выбранные при ее геометрическом проектировании коэффициенты смещения, прежде всего, должны обеспечить: отсутствие заклинивания, которое может возникнуть вследствие интерференции профилей зубьев; подреза активных участков профилей зубьев; заострения зубьев и гарантировать минимально допустимую величину коэффициента торцового перекрытия.

Для

выбора рациональных значений коэффициентов

смещения, позволяющих в зависимости от

условий эксплуатации передачи

оптимизировать ее качественные

показатели, могут быть использованы

блокирующие контуры. Блокирующим

контуром

называется замкнутый контур, составленный

из отрезков изолиний сочетаний

коэффициентов смещения

![]() и

и![]() .

Этот контур блокирует зону сочетаний

коэффициентов смещения

.

Этот контур блокирует зону сочетаний

коэффициентов смещения![]() и

и![]() ,

при которых возможно существование

передачи для определенного сочетания

чисел зубьев колес, входящих в ее состав,

независимо от величины модуля.

,

при которых возможно существование

передачи для определенного сочетания

чисел зубьев колес, входящих в ее состав,

независимо от величины модуля.

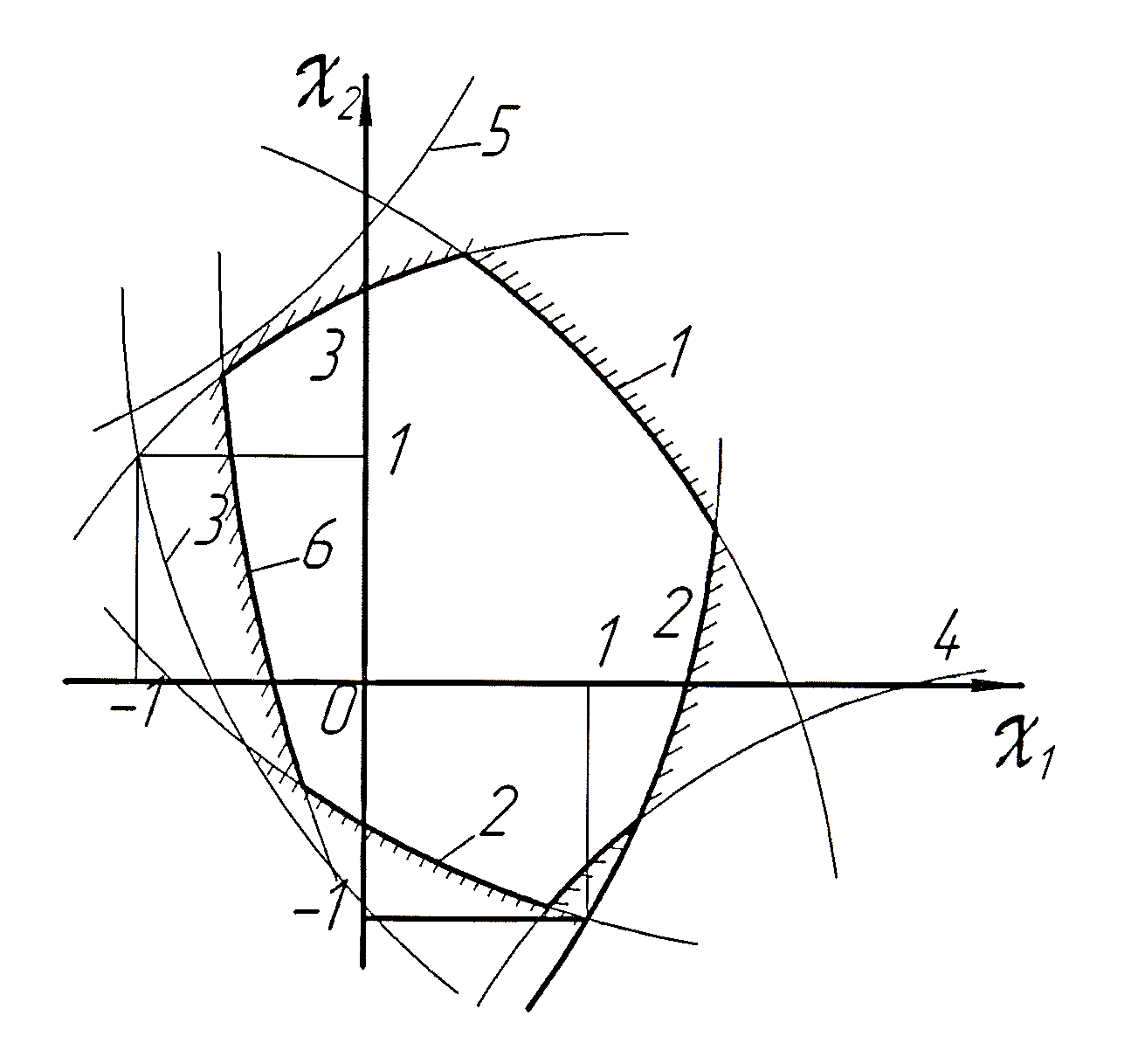

На

рис.7 показан блокирующий контур для

зубчатой передачи внешнего зацепления,

составленный из отрезков основных

граничных линий, определяющих сочетания

![]() и

и![]() ,

при которых возможно существование

передачи.

,

при которых возможно существование

передачи.

Рис.7

Линия

1

– изолиния, соответствующая значению

коэффициента торцового перекрытия

![]() ;

линия2

– изолинии, определяющие границу

отсутствия интерференции на ножках

зубьев первого колеса, соответственно

линии 3

– на ножках зубьев второго колеса; линия

4

– изолиния толщины зуба на окружности

вершин первого колеса

;

линия2

– изолинии, определяющие границу

отсутствия интерференции на ножках

зубьев первого колеса, соответственно

линии 3

– на ножках зубьев второго колеса; линия

4

– изолиния толщины зуба на окружности

вершин первого колеса

![]() ,

соответственно линия5

– толщины зуба на окружности вершин

второго колеса

,

соответственно линия5

– толщины зуба на окружности вершин

второго колеса

![]() ;

линия6

– изолиния, определяющая границу

допустимого подрезания неактивных

участков профилей зубьев первого колеса,

соответственно линия 7

– второго колеса.

;

линия6

– изолиния, определяющая границу

допустимого подрезания неактивных

участков профилей зубьев первого колеса,

соответственно линия 7

– второго колеса.

Рис.8

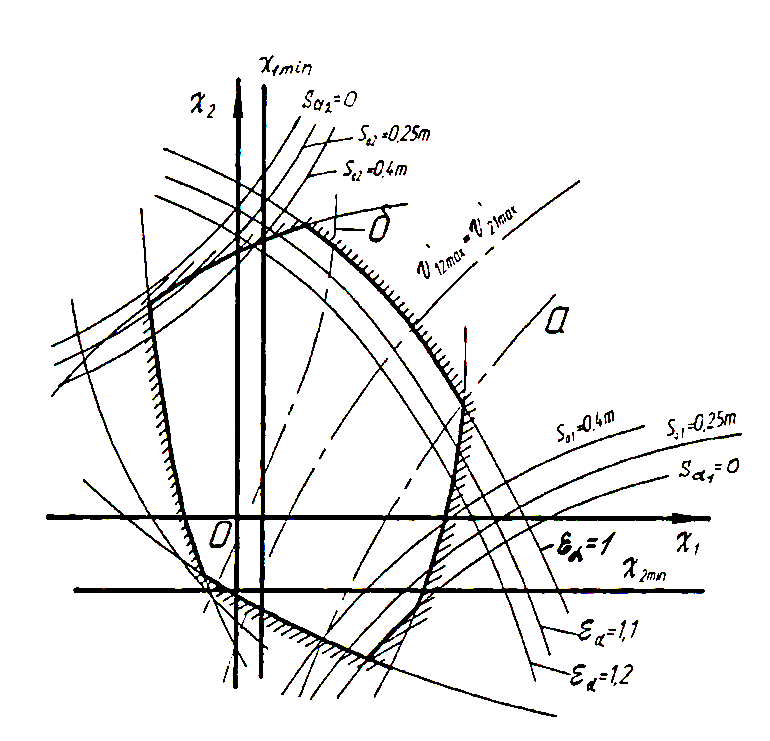

Кроме

основных граничных линий на блокирующий

контур могут быть нанесены дополнительные

линии, характеризующие геометрические

и качественные показатели передач. Так

на блокирующем контуре, приведенном на

рис.8 показаны изолинии:

![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() ;

;![]() и

и![]() ,

определяющие границу отсутствия подреза

ножек зубьев соответственно первого и

второго колес передачи, а также изолиния

выравненных удельных скольжений

,

определяющие границу отсутствия подреза

ножек зубьев соответственно первого и

второго колес передачи, а также изолиния

выравненных удельных скольжений![]() и изолинии равнопрочных зубьев обоих

колес передачи на изгиб: линияа

– при ведущей шестерне, линия б

– при ведущем колесе.

и изолинии равнопрочных зубьев обоих

колес передачи на изгиб: линияа

– при ведущей шестерне, линия б

– при ведущем колесе.

Рис.9

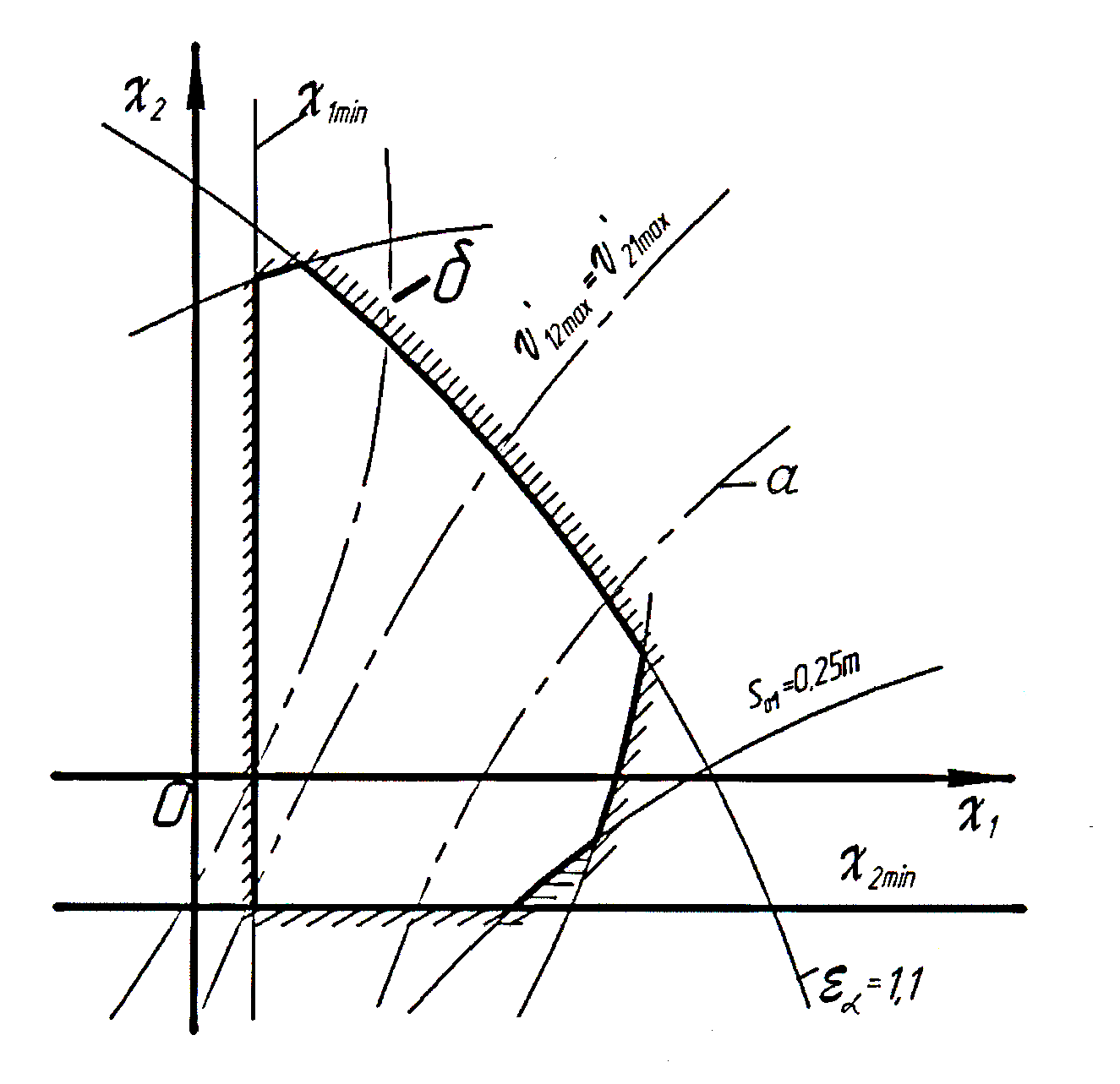

На

рис.9 показан блокирующий контур для

передачи с дополнительными условиями:

![]() ;

;![]() и отсутствием подреза ножек зубьев, на

котором нанесены линии качественных

показателей передачи. Линииа

и б

– изолинии сочетаний коэффициентов

смещения, обеспечивающих равнопрочность

зубьев обоих колес передачи по изгибу,

и линия

и отсутствием подреза ножек зубьев, на

котором нанесены линии качественных

показателей передачи. Линииа

и б

– изолинии сочетаний коэффициентов

смещения, обеспечивающих равнопрочность

зубьев обоих колес передачи по изгибу,

и линия

![]() сочетаний коэффициентов смещения,

обеспечивающих одинаковый износ зубьев

обоих колес передачи.

сочетаний коэффициентов смещения,

обеспечивающих одинаковый износ зубьев

обоих колес передачи.

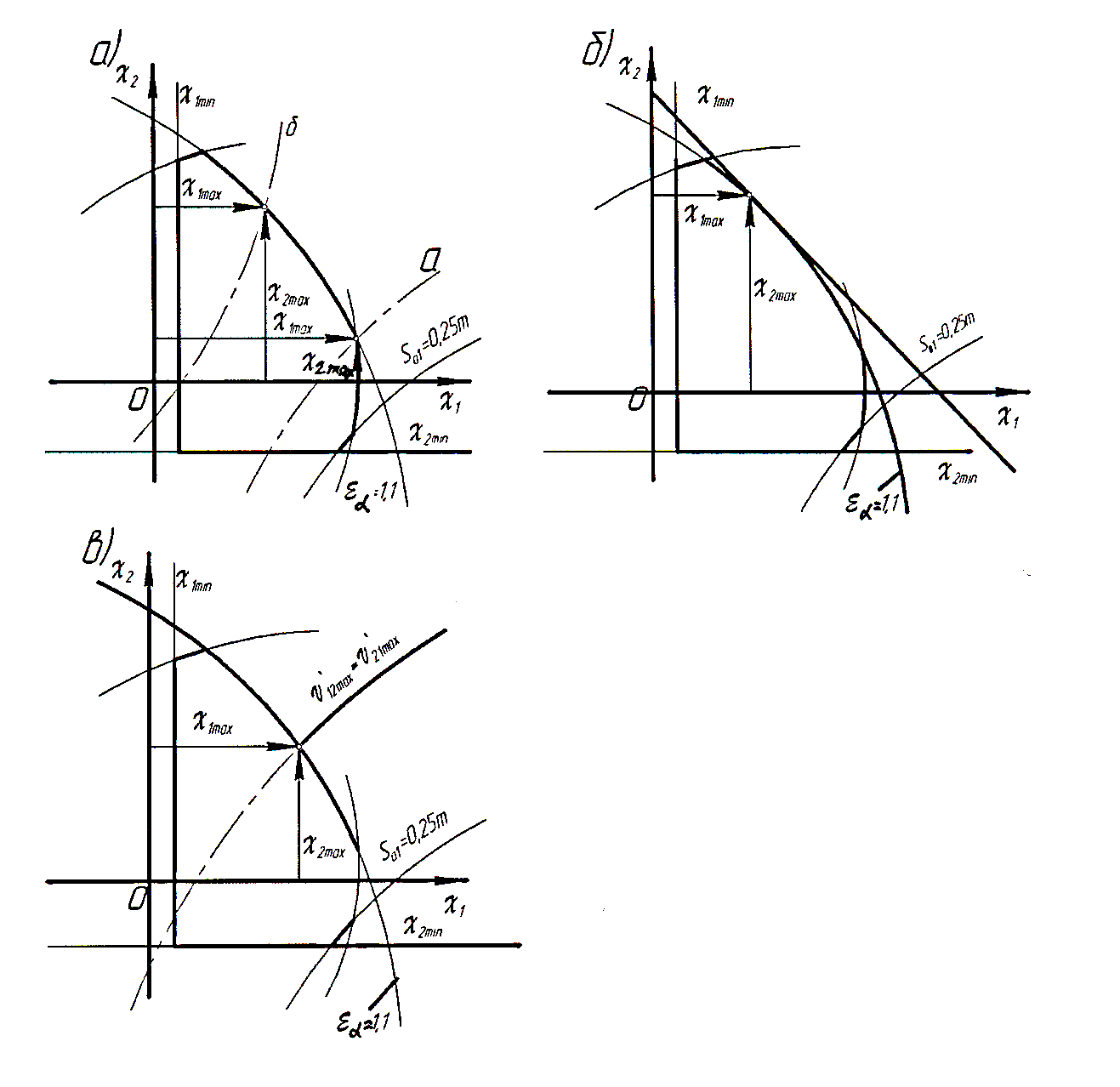

На рис.10 приведены примеры определения сочетаний коэффициентов смещения, при которых достигаются наиболее высокие долговечность и нагрузочная способность передачи в зависимости от условий эксплуатации.

Рис.10

По условиям эксплуатации различают закрытые зубчатые передачи, работающие в закрытом корпусе при наличии смазочного слоя между поверхностями контактирующих зубьев, и открытые, работающие вне корпуса при отсутствии смазочного слоя.

Наиболее вероятным видом разрушения зубьев закрытых передач является усталостное выкрашивание боковых поверхностей зубьев, зависящее от их контактной прочности, а для открытых передач – абразивный износ боковых поверхностей зубьев и излом.

Абразивный износ зависит от величины удельных скольжений и определяет долговечность передач с невысокой твердостью боковых поверхностей зубьев. С повышением твердости боковых поверхностей зубьев скорость абразивного износа уменьшается и наиболее вероятным видом разрушения становится излом зубьев, зависящий от их изгибной прочности.

Увеличение положительных смещений приводит к увеличению радиусов кривизны активных участков профилей зубьев, что положительно влияет на все качественные показатели передачи. Поэтому наиболее высокой изгибной прочности передачи соответствуют сочетания коэффициентов смещения определяемые точкой пересечения изолиний а или б с верхней границей блокирующего контура (рис.10,а).

Аналогично

наивысшей износостойкости соответствуют

коэффициенты смещения, определяемые

точкой пересечения с верхней границей

блокирующего контура изолинии

![]() (рис.10,в).

(рис.10,в).

Контактная

прочность зубьев зависит от величины

коэффициента суммы смещений

![]() .

На блокирующем контуре каждому значению

.

На блокирующем контуре каждому значению![]() соответствует прямая

соответствует прямая![]() ,

проведенная под углом 45

к осям через точки

,

проведенная под углом 45

к осям через точки

![]() ,

,![]() и

и![]() ,

,![]() .

Наибольшее значение

.

Наибольшее значение![]() определяется сочетанием коэффициентов

смещения в точке касания линии

определяется сочетанием коэффициентов

смещения в точке касания линии![]() с блокирующим контуром (рис.10,б).

с блокирующим контуром (рис.10,б).

По

найденным значениям

![]() и

и![]() определяются соответствующие им угол

зацепления

определяются соответствующие им угол

зацепления![]() и межосевое расстояние передачи

и межосевое расстояние передачи![]() .

.

Для определения угла зацепления находим инволюту этого угла:

![]()

или

![]() ,

,

где - угол наклона профиля исходного производящего контура.

Для ИПК по ГОСТ 13755-81 = 20. Значения инволют приведены в таблице приложения 1.

По

найденному значению

![]() по таблицам инволют находим величину

по таблицам инволют находим величину![]() и определяем соответствующее ему

межосевое расстояние

и определяем соответствующее ему

межосевое расстояние

![]() ,

,

где

а

– делительное межосевое расстояние

![]() .

.

Величина

межосевого расстояния

![]() должна соответствовать стандартному

ряду межосевых расстояний, а для

нестандартных передач выражаться

числом, обеспечивающим простоту его

контроля при изготовлении.

должна соответствовать стандартному

ряду межосевых расстояний, а для

нестандартных передач выражаться

числом, обеспечивающим простоту его

контроля при изготовлении.

В

нашем случае округляем полученное

значение

![]() до ближайшего меньшего целого числа,

которое и принимаем за межосевое

расстояние проектируемой передачи -

до ближайшего меньшего целого числа,

которое и принимаем за межосевое

расстояние проектируемой передачи -![]() .

.

При

выборе

![]() определяем соответствующие ему угол

зацепления

определяем соответствующие ему угол

зацепления![]() и коэффициент суммы смещений

и коэффициент суммы смещений![]() .

.

![]()

и

.

.

Наносим

изолинию полученного значения

![]() на блокирующий контур, для чего на осяхх1

и х2

откладываем величину

на блокирующий контур, для чего на осяхх1

и х2

откладываем величину

![]() и через полученные точки проводим прямую

и через полученные точки проводим прямую![]() .

.

Разбивка

полученного значения

![]() между колесами передачи выполняется в

зависимости от эксплуатационных условий

работы передачи по критерию, обеспечивающему

ее наивысшие показатели.

между колесами передачи выполняется в

зависимости от эксплуатационных условий

работы передачи по критерию, обеспечивающему

ее наивысшие показатели.

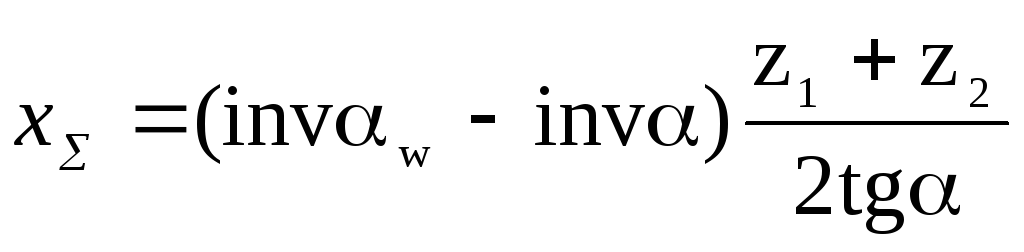

Для

получения наивысшей контактной прочности

передачи точка, определяющая сочетание

коэффициентов смещения колес

![]() и

и![]() ,

должна находиться на отрезкес

- c

линии

,

должна находиться на отрезкес

- c

линии

![]() ,

расположенной внутри блокирующего

контура (рис.11). Для того, чтобы наряду

с наивысшей контактной прочностью

уменьшить величину изгибающих напряжений

нужно выбрать сочетание коэффициентов

смещения определяемое точкой пересечения

изолинии

,

расположенной внутри блокирующего

контура (рис.11). Для того, чтобы наряду

с наивысшей контактной прочностью

уменьшить величину изгибающих напряжений

нужно выбрать сочетание коэффициентов

смещения определяемое точкой пересечения

изолинии![]() с изолинией«а»

(точка с),

если ведущей является шестерня, или с

изолинией

«б» (точка

c

), если ведущим является колесо.

с изолинией«а»

(точка с),

если ведущей является шестерня, или с

изолинией

«б» (точка

c

), если ведущим является колесо.

Рис.11

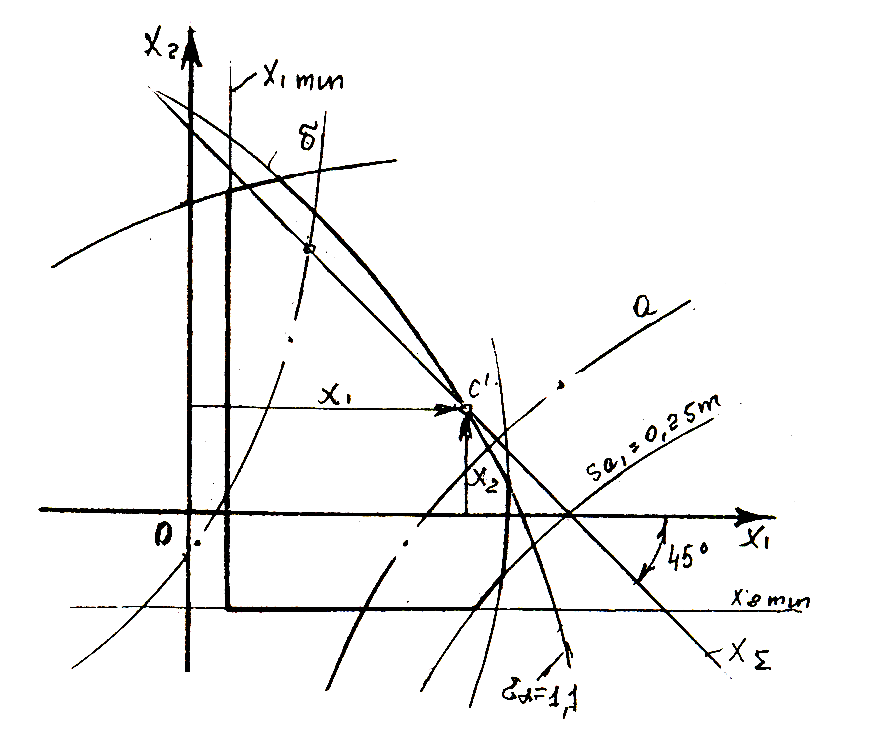

Если

это пересечение лежит за пределами

блокирующего контура (рис.12), то следует

принимать сочетание

![]() и

и![]() соответствующее точке пересечения

изолинии

соответствующее точке пересечения

изолинии![]() с границей блокирующего контура,

расположенной на наименьшем расстоянии

соответственно от кривой«а»

(точка с)

или кривой «б».

с границей блокирующего контура,

расположенной на наименьшем расстоянии

соответственно от кривой«а»

(точка с)

или кривой «б».

Эти

же значения

![]() и

и![]() следует принимать для открытой передачи

с упрочненными поверхностями зубьев

для обеспечения наибольшей изгибной

прочности.

следует принимать для открытой передачи

с упрочненными поверхностями зубьев

для обеспечения наибольшей изгибной

прочности.

Рис.12

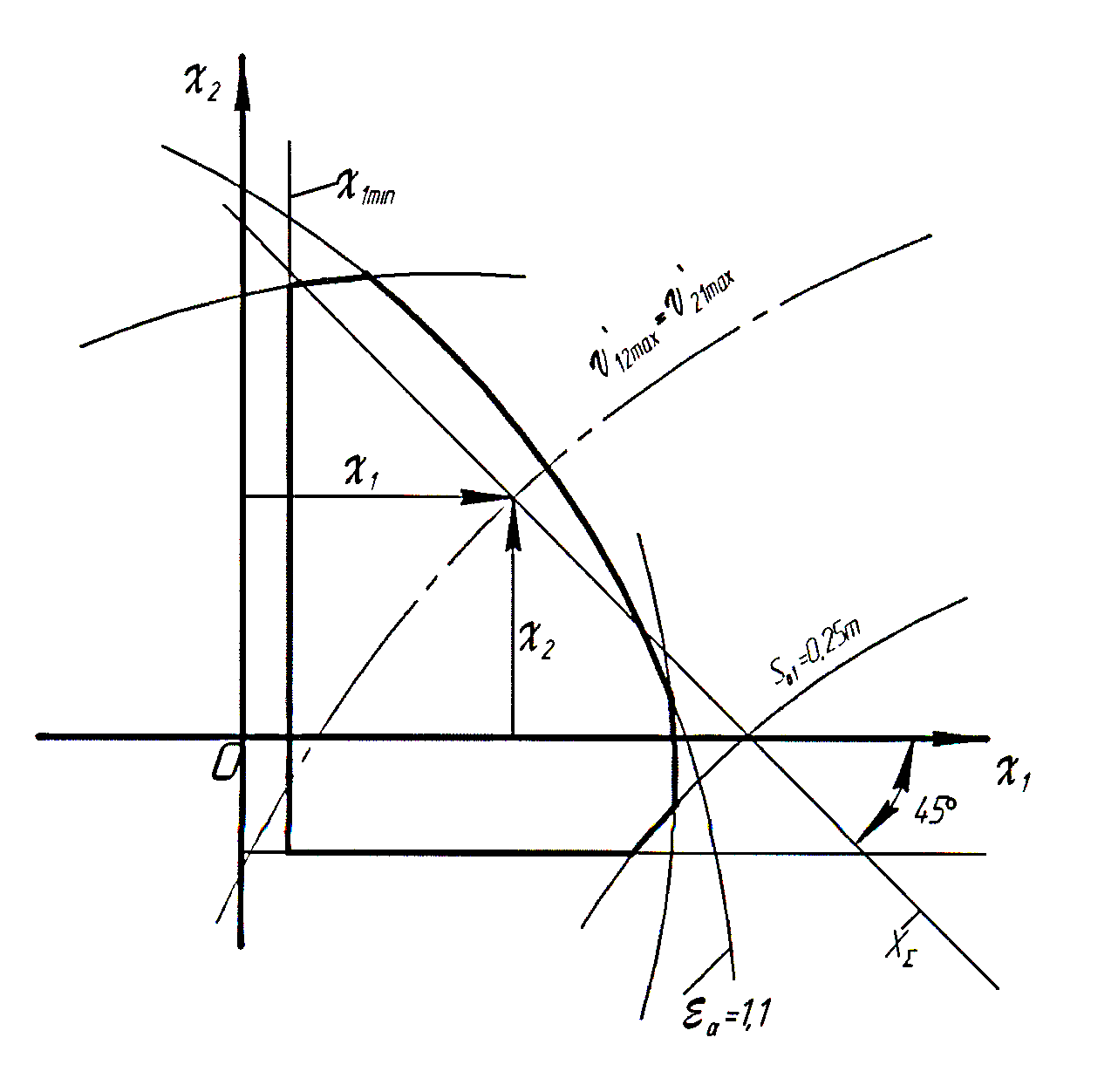

Для

открытых передач с неупрочненными

поверхностями зубьев точку, определяющую

сочетание

![]() и

и![]() ,

следует выбирать на пересечении изолинии

,

следует выбирать на пересечении изолинии![]() с изолинией выровненных удельных

скольжений

с изолинией выровненных удельных

скольжений![]() (рис.13).

(рис.13).

Для

того чтобы исключить влияние погрешности

замера на величину

Для

того чтобы исключить влияние погрешности

замера на величину![]() ,

определяющую значение

,

определяющую значение![]() ,

один из коэффициентов смещения

,

один из коэффициентов смещения![]() или

или![]() замеряем, а второй определяем:

замеряем, а второй определяем:

при

замере

![]()

![]() ;

;

при

замере

![]()

![]() .

.

После выбора коэффициентов смещения заполняем табл.1 для расчета геометрических параметров проектируемой передачи на ЭВМ.

Рис.13

Таблица 1

-

m

z1

z2

x1

x2

aw

w

где угол w в радианах.

Полученная в результате расчета распечатка параметров проектируемой передачи позволяет построить картину зацепления.

Идентификаторы, использованные в программе расчета для обозначения отдельных параметров, приведены в приложении 2.