- •Задание на расчет

- •1. Исходные данные.

- •2. Последовательность выполнения работы

- •3. Расчет основных параметров и выбор типового оборудования

- •3.1. Определение коэффициента полезного действия полиспаста:

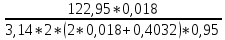

- •3.2. Определение максимального усилия в набегающей на барабан ветви каната:

- •4. Определение фактической скорости подъема груза:

- •Заключение

Министерство образования и науки РФ

Московский государственный строительный университет

Факультет: ПГС

Кафедра: Строительные машины и техника

Специальность: 270800 «Промышленное и гражданское строительство»

Дисциплина: «Строительные машины и техника»

Пояснительно-расчетная записка

к курсовой работе

Руководитель: А.Б. Агапов

Студент

Курс II Р.В. Кичигин

Группа 1

Москва 2014 г.

Содержание

Задание на расчет…………………………………………………………..3ст

Последовательность выполнения работы…………………………….…4ст

Расчет основных параметров и выбор типового оборудования………..4ст

Определение фактической скорости подъема груза ……………….…..12ст

Расчет технико-экономической модели……………………………..…….14ст

Набор грунта…………………………………………………………...….16ст

Груженный ход…………………………………………………….………18ст

Разгрузка…………………………………………………………...………18ст

Холостой ход……………………………………………………...……….19ст

Производительность…………………………………………….………..20ст

Заключение……………………………………………………………...….21ст

Перечень графического материала:

Схема компоновки лебедки………………………………… 3 ст.

Схема компоновки лебедки с параметрами подобранной лебедки……… 13 ст.

|

|

|

|

|

МГСУ ПГС I – 10 КР | |||

|

|

|

|

| ||||

|

|

|

|

| ||||

|

|

|

Подпись |

Дата |

Строительные машины |

Стадия |

Лист |

Листов |

|

|

|

|

|

У |

2 |

21 | |

|

Руковод. |

Агапов А.Б. |

|

|

| |||

|

|

|

|

| ||||

|

Студент |

Кичигин Р.В. |

|

| ||||

Задание на расчет

Задачи проекта

- изучение конструкции электрореверсивных лебедок;

- ознакомится с методами расчета и выбора канатов, электродвигателей, редукторов, тормозных устройств и соединительных муфт;

- получение навыков и компоновки оборудования механизма подъема груза.

1. Исходные данные.

Грузоподъемность лебедки …………………………………….. Qr,50 кН

Высота подъема груза…………………………………………… Нr,39 м

Скорость подъема груза………………………………………… Vr,25 м/мин

Группа режима работы механизма…………………………….. 5М

Схема компоновки лебедки ……………………………………. Рис.2

2. Последовательность выполнения работы

2.1. Предварительно изучить самостоятельно разделы рекомендуемой литературы по грузоподъемным машинам

2.2. Согласно варианту задания вычертить схему лебедки с обозначениями всех параметров

2.3. Определить кратность и КПД полиспаста, максимальное усиление в канате, требуемое разрывное усилие и подобрать канат по ГОСТу ( табл.2).

2.4. Рассчитать диаметр, канатоемкость, рабочую длину и частоту вращения барабана.

2.5. Определить статическую мощность двигателя и по табл.6 выбрать требуемый типоразмер.

2.6. Определить общее придаточное число механической передачи и по табл.7 или 8 выбрать типоразмер редуктора.

2.7. Определить расчетные крутящие моменты и подобрать соединительные муфты. ( табл. 10).

2.8. Определить требуемый тормозной момент и подобрать тормозные устройства ( табл.11 и 12).

2.9. Определить фактическую скорость подъема груза и ее расхождения с заданной.

2.10. На схеме компоновки лебедки проставить все параметры подобранного оборудования.

3. Расчет основных параметров и выбор типового оборудования

3.1. Определение коэффициента полезного действия полиспаста:

n

=

n

=

*

*

где

–

КПД блока на подшипниках качения

–

КПД блока на подшипниках качения

=

0,98

=

0,98

аn - кратность полиспаста ( определяется по схеме компоновки лебедки). аn = 3

t – число отклоняющих блоков ( определяется по схеме компоновки лебедки). t= 1

n

=

n

=

*

*

=0,245*

=0,245* = 0,711

= 0,711

3.2. Определение максимального усилия в набегающей на барабан ветви каната:

Smax

=

, кН

, кН

Smax

=

= 23,465

= 23,465

где q – вес крюков подвески , кН; ( q = 0,05 Qr )

3.3. Выбор каната.

3.3.1. Определение расчетного разрывного усилия в тяговом канате

Sразр = Smax * Zр , кН

Sразр = 23,456*7,1 = 166,54

Где Zp – минимальное значение коэффициента запаса прочности каната (табл 2).

Таблица 2

Численные значения коэффициентов прочности для стальных канатов

|

Группа режима работы механизма ГОСТ 25835-83 |

Коэффициент запаса прочности каната Zp |

|

5М |

7,1 |

Для механизма подъема строительных лебедок принимают обычно стальные канаты двойной свивки типа ЛК-Р ( линейное касание проволочек разных диаметров в верхнем слое пряди) конструкции 6X19 (шесть прядей по 19 проволочек в пряди) грузовые, нераскручивающиеся , крестовой свивки. Канат подбирают согласно ГОСТ 2688-80 ( табл. 3) по разному усилию в тяговом канате Sразр из условия .

Sтаб

Sразр

Sразр

168,0

166,54

166,54

Таблица 3

|

Диаметр каната dk,мм |

Маркировочная группа, МПа | ||||||

|

1370 |

1570 |

1770 |

1960 | ||||

|

Разрывное усилие каната в целом Sтаб , кН | |||||||

|

1 |

2 |

3 |

4 |

5 | |||

|

18,0 |

145,0 |

168,0 |

181,5 |

198 | |||

где Sтаб – табличное значение разрывного усилия.

Пример обозначения стального каната диаметром 168,0 мм, грузового назначения из проволоки марки 1, оцинкованного по группе С, левой односторонней свивки, не раскручивающегося, рихтованного, нормальной точности, маркировочной, группы 1960 Мпа, по ГОСТ 2688-80.

Канат 168.0-Г-1-С-П-О-Р-1960 ГОСТ 2688-80

Для правильно подобранного каната фактический коэффициент запаса прочности Zр.ф. должен быть равен или больше допустимого

Zрф

=

Zр

Zрф

=

Zр

Zрф

=

7,2 7,2

7,2 7,2 7,1

7,1

3.4. Определение основных размеров грузового барабана

3.4.1 Определение диаметра барабана по дну канавки или по наружной поверхности гладкого барабана

D = dk * h1 ,мм

D = 18,0*22,4 = 403,2 мм

где dk – диаметр каната 18,0 мм

где h1 – коэффициент , зависящий от группы режима работы механизма ( табл .4)

Полученного значения диаметра барабана следует привести в соответствие с нормальным рядом размеров : 160, 200, 250, 320, 400, 450, 560, 630, 710, 800, 900, и 1000 мм.

Таблица 4

Значение коэффициентов диаметра барабана

|

Группа режима работы механизма ГОСТ 25835-83 |

Коэффициент диаметра барабана h1 |

|

5М |

22,4 |

3.4.2 Определение требуемой длинны каната:

Lk

= Hr*an

+

D1(W1+W2)

, м

D1(W1+W2)

, м

Где D1 = D+dk – диаметр барабана по центрам каната , м

W1 – число неприкосновенных витков каната на барабане W1 = 1,5…2

W2 – число витков каната, находящегося под углом крепления каната на барабане W2=3..4

D1 = 0,4032+0,018 = 0,4212 м

Lk = 39*3+3,14*0,4212*(1,5+3) = 122,95 м

3.4.3 Определение рабочей длинны барабана:

L6

=

,

м

,

м

m – число слоев навивки каната на барабан, m = 1…5 ;

–коэффициент

не плотности навивки ;

–коэффициент

не плотности навивки ;

для

гладких барабанов

= 0,9 ….0,95

= 0,9 ….0,95

для

нарезных барабанов

= 1

= 1

L6

=

= 0,844

м

= 0,844

м

При многослойной навивки барабаны изготавливают гладкими , при однослойной навивки – неразрывными.

Число слоев навивки назначается так, чтобы соблюдалось условие:

=

(0,5…3)

=

(0,5…3)

=

2,1

=

2,1

3.4.4. Определение расчетного диаметра барабана:

Dрасч = D1+dk*(m-1) ,м

Dрасч = 0,4212+0,018*(2-1) = 0,44 м

3.4.5 Определение частоты вращения барабана

n6

=

, об/мин

, об/мин

n6

=

= 54,28

об/мин

= 54,28

об/мин

3.5. Выбор электродвигателя для привода механизма подъема

3.5.1 Определение статической мощности двигателя:

Pст

=

,

кВт

,

кВт

Qr – вес поднимаемого груза, кН;

q – вес крюковой подвески, кН;

Vr – скорость подъема груза, м/мин;

п

– коэффициент полезного действия

полиспаста (см. п.3.1.)

п

– коэффициент полезного действия

полиспаста (см. п.3.1.)

м

- коэффициент полезного действия передачи

мощности ( табл.5)

м

- коэффициент полезного действия передачи

мощности ( табл.5)

б

- коэффициент полезного действия

барабана;

б

- коэффициент полезного действия

барабана;

б

= 0,96…0,98

б

= 0,96…0,98

Pст

=

= 30,85

кВт

= 30,85

кВт

Таблица 5

Коэффициенты полезного действия механических передач крановых механизмов при номинальной нагрузке

|

Тип передачи |

КПД при опорах на подшипниках качения |

|

Зубчатые цилиндрические- в закрытом корпусе при наличии i ступеней |

(0,97….0,98) |

|

Червячные передачи при числе заходов червяка Z Z=1 Z=2 Z=3 |

0,7…0,75 0,75…0,82 0,82…0,92 |

Параметры электродвигателя подбираются в соответствии с расчетной статистической мощностью и группой режима работы механизма (табл. 6).

Номинальная мощность выбранного двигателя Рном находится в зависимости от рассчитанной по формуле (10) статической мощности Рст

Pном Рст

Рст

30 22

22

Пример условного обозначения двигателя серии 4MTKF с короткозамкнутым ротором класса

нагревостойкости изоляции F третьего габарита первой серии, первой длины, шестиполостного.

Двигатель 4МТКF 311-6 ГОСТ

Таблица 6

Основные параметры крановых электродвигателей серии 4МТKF

|

Тип

|

Номинальная мощность двигателя Pном . при различных группах режима работы, кВт

|

Частота вращения вала двигателя, Пдв , об/мин | |||

|

1М,2М,3М |

4М |

5М,6М | |||

|

4МТКF 411-6 |

30 |

27 |

22 |

910 920 935 | |

3.6 Выбор передачи мощности

В электрореверсивных лебедках в качестве механической передачи мощности используется редуктор. Наиболее часто применяют двухступенчатые цилиндрические редукторы типа Ц2, Ц2У, Ц2УН и трехступенчатые редукторы типа ЦЗУ и ЦЗУН

3.6.1 Определение общего передаточного числа редуктора :

Uр

=

Uр

=

= 17,22

= 17,22

3.6.2 Выбор типоразмера редуктора.

При выборе типоразмера редуктора необходимо соблюдать следующие условия:

а) схема сборки редуктора определяется по рис.5, должна соответствовать заданной схеме компоновки лебедки;

б) расчетное передаточное число редуктора Uр должно приблизительно соответствовать табличному

значению передаточного числа Uр.т.т (табл. 7 и 8).

Uр Uр.таб

;

Uр.таб

;

17,22 19,8

19,8

в) мощность на быстроходном валу редуктор Рном, т.е.

Рред.Б

Рном

;

Рном

;

24,1

22

22

г) допускаемая частота вращения быстроходного вала редуктора Пб ( табл.7) должна быть не меньше

частоты вращения вала электродвигателя Пдв ;

д) расчетный крутящий момент на тихоходном валу редуктора ТТ не должен превышать табличного значения допускаемого момента ТТ,max. Допускаемые крутящие моменты на тихоходных валах промышленных редукторов типа Ц2У и Ц2Н приведенных в табл.8.

Таблица 7

Допускается мощность на быстроходном валу редукторов Р ред.Б типа Ц2

при фиксированных частотах вращения быстроходного вала

и при разных группах режима работы механизмов

|

Передача точно число U р.таб

|

Частота вращения быстроход- ного вала П6

|

Группа режима работа

|

Мощность на быстроходном валу редуктора Р ред Б , кВт

| ||||

|

Ц2-250 |

Ц2-300 |

Ц2-350 |

Ц2-400 |

Ц2-500 | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

19,8 |

750 |

3М 4М 5М |

15 11,1 5,9 |

24 17,8 9,3 |

36 26,9 14,0 |

71.5 46,5 24,1 |

|

|

1000 |

3М 4М 5М |

17 14 7,8 |

29 20,6 11,2 |

43,5 33,5 16,9 |

77 49,4 25 |

| |

Таблица 8

Основные характеристики редукторов типа Ц2У

|

Типоразмер редуктора

|

Межосевое расстояние мм

|

Передаточное Число, U р.таб

|

Крутящий момент на тихоходном валу Редуктора ТТ.max кНм

| ||||

|

Первая ступень

|

Вторая ступень

| ||||||

|

Ц2У-400Н |

250 |

400 |

12,5 |

13,7…11,3 | |||

Обозначение редуктора: Ц2У-250-12,5-22-КУ2

По данным табл. 7 или табл. 8 и схемы сборки редукторов (рис.5) выбирают выбирают

редуктор с требуемыми параметрами:

типоразмер редуктора;

передаточное число U р.таб ;

допускается мощность на быстроходном валу Р ред.б;

допускается крутящий момент на тихоходном валу редуктора Т Т.max ;

схема сборки редуктора.

Тном

= 9750

, Н м,

, Н м,

Р ном – номинальная мощность на валу двигателя, кВт ;

Пдв – частота вращения вала, об/мин.

Тном

= 9750

=

312,83 , Н м,

=

312,83 , Н м,

Определение расчетного крутящего момента для муфты на быстроходном валу редуктора

ТБ.М. = Тном * К1*К2 , Н м,

ТБ.М. = 312,83*1,3*1,3 = 528,68 Н м,

где К1 – коэффициент, учитывающий степень ответственности механизма ( табл.9)

К2 - коэффициент, учитывающий группу режима работы механизма ( табл.10)

Коэффициент К1 и К2 для расчета соединительных муфт

|

Тип механизма

|

К1

|

К2 | ||

|

Группа режима работы 3М |

Группа режима работы 4М

|

Группа режима работы 5М

| ||

|

Механизм подъема

|

1,3 |

1,1

|

1,2

|

1,3

|

В электрореверсивных лебедках соединение вала электродвигателя с валом редуктора обычно осуществляется при помощи упругой муфты, одна из полумуфт при этом выполняет роль тормозного шкива. Чаще всего применяют муфты типа МУВП ( муфта упругая втулочно пальцевая).

Муфту выбивают по расчетному крутящему моменту ТБ.М. . При этом должно соблюдаться условие

ТМ.таб

ТБ.М

, Н м,

ТБ.М

, Н м,

Где ТМ.таб – максимальный крутящий момент, передаваемый стандартной муфтой , н.м.

Значение ТМ.Таб определяют по табл. 10.

800

528,68

528,68

Таблица 10

Основные параметры втулочно-пальцевых муфт с тормозными шкивами

|

Типоразмер муфты

|

Максимальный момент передаваемой муфтой, ТМ.Таб Н м

|

Диаметр тормозного шкива DТ.М ,м |

|

МУВП-2 |

800 |

0,3 |

По табл. 10 выбирают муфту с параметрами:

типоразмеры муфты МУВП –

момент, передаваемый муфтой ТМ.Таб Н*м;

диаметр тормозного шкива DТ.М. , м.

Обозначение упругой втулочной-пальцевой муфты: 800-300 ГОСТ 21424-75

Подбор колодочного тормоза

Определение момента сил сопротивления на валу двигателя при установившемся движении:

ТС

=

*

* п*

п* б*

б* м

, Н м,

м

, Н м,

где Smax – усилие в канате, набегающем на барабан, Нм;

Dрасч – расчетный диаметр барабана, м;

Uр.таб – табличное значение передаточного числа выбранного редуктора;

п,

п, б,

б, м

– коэффициенты полезного действия

элементов механизма

м

– коэффициенты полезного действия

элементов механизма

подъема груза ( п.3.1. и 3.5.1.)

ТС

=

*

* = 0,27 Н м

= 0,27 Н м

Определение требуемого тормозного момента тормоза ТТ

При установке тормоза на быстроходном валу редуктора должно соблюдаться условие

ТТ = ТС*КТ , Н м

Тт = 0,27*2,0 = 0,54 Н м

где КТ – коэффициент запаса торможения, принимаемый для группы

режима работы ЗМ равным 1,5;1,75 – для группы режима 4М и

2,0 – для группы режима 5М

В электрореверсивных лебедках устанавливают нормально замкнутые колодочные тормоза, замыкаемые пружиной и размыкаемые электромагнитом или гидротолкателем. Тормоз устанавливают на тормозном шкиве муфты, соединяющий вал электродвигателя и быстроходный вал

электродвигателя и быстроходный вал редуктора , так как именно в этом месте действует наименьший момент.

Тормоз выбирают по данным в табл. 11 и 12. При выборе типа тормоза необходимо соблюдать следующие условия:

а) диаметр тормозного шкива тормоза должен быть равным диаметру тормозного шкива муфты DТ.Т = DТ.М ;

б) табличное значение момента тормоза ТТ.Таб должно быть равным или больше расчетного тормозного момента Тт , т,е.

ТТ.таб Тт

Тт

0,8

0,54

0,54

Для выбранного тормоза должны быть известны параметры:

типоразмер тормоза (ТКТ или ТКГ) ;

тормозные моменты ТТ.таб ; Н м

диаметр тормозного шкива D т.т. , мм.

Таблица 11

Основные параметры колодочных тормозов ТКТ с пружинным замыканием

и короткоходовыми электромагнитами переднего тока

|

Типоразмер тормоза

|

Диаметр тормозного шкива DТ.Т., мм |

Наибольший тормозной момент МТ.таб

|

Отход

колодок от шкива

|

Ход штока Тормоза, h мм

| ||||

|

ПВ=25% |

ПВ=40% | |||||||

|

ТКТ-300/200 |

300 |

240 |

120 |

0,5 |

2,5 | |||

Таблица 12

Основные параметры колодочного тормоза ТКГ с электрогидравлическим толкателем переднего тока

|

Типоразмер тормоза |

Наибольший тормозной момент, ТТ.таб |

Диаметр тормозного шкива DТ.Т.,мм |

Отход

колодок от шкива

|

Ход штока h,мм |

|

ТКТ-300 |

800 |

300 |

1,5 |

50 |

,

мм

,

мм ,мм

,мм