- •Температуры начала и конца кристаллизации сплавов

- •Тут получается вроде лол какой-то

- •Диаграмма Fe - Fe3c

- •1. Общие сведения

- •Процессы при структурообразовании железоуглеродистых сплавов

- •Компоненты и фазы железоуглеродистых сплавов

- •Правило фаз

- •3. Характеристика металлических сплавов.

- •Структуры железоуглеродистых сплавов

- •Диаграмма состояния железо – графит.

- •Процесс графитизации.

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

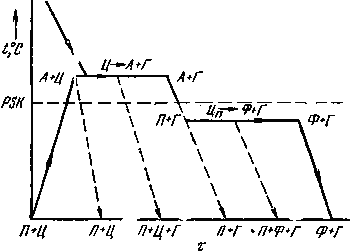

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений, соответственно, 1153oС и 738oС. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4,24, 2,11 и 0,7 %, соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738oС цементит разлагается на смесь аустенита и графита по схеме

![]() .

.

При температурах ниже 738oС разложение цементита осуществляется по схеме:

![]() .

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию

из жидкой фазы, а также от распада

цементита первичного и цементита,

входящего в состав эвтектики, называют

первичной

стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Рис. 11.2. Схема образования структур при графитизаци

Выдержка при температуре больше 738oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oС структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

Влияние графита на механические свойства отливок.

Графитовые

включения можно рассматривать как

соответствующей формы пустоты в структуре

чугуна. Около таких дефектов при

нагружении концентрируются напряжения,

значение которых тем больше, чем острее

дефект. Отсюда следует, что графитовые

включения пластинчатой формы в

максимальной мере разупрочняют металл.

Более благоприятна хлопьевидная форма,

а оптимальной является шаровидная форма

графита. Пластичность зависит от формы

таким же образом. Относительное удлинение

(![]() )

дпя серых чугунов составляет0,5

%,

для ковких – до 10

%,

для высокопрочных – до 15%.

)

дпя серых чугунов составляет0,5

%,

для ковких – до 10

%,

для высокопрочных – до 15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Положительные стороны наличия графита.

графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

чугун значительно дешевле стали;

производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

Серые чугуны с пластинчатым графитом, их классификация, свойства маркировка, применение. (хрен знает)

Первым структурным фактором, влияющим на свойства серого чугуна, является характер графитовых включений. Графит серых чугунов имеет форму лепестков, на микрошлифах видимых как пластинки с острыми кромками, являющимися сильными концентраторами напряжений. Такой пластинчатый графит наиболее сильно снижает пластичность, ударную вязкость и прочность металла; так, относительное удлинение простых серых чугунов равно 0,5% и менее, ударная вязкость – меньше 1кгмсм, прочность при растяжении от 12 до 24кгсмм (120-240 МПа). Твердость,

определяемая главным образом структурной металлической основы, не превышает 200 НВ (для перлитного чугуна). Твердость и прочность чугуна повышаются с увеличением в основе количества перлитной составляющей. Предел прочности при растяжении серых чугунов значительно ниже, чем у стали (при той же твердости).

При конструировании деталей машин следует учитывать, что серые чугуны работают на сжатие лучше, чем на растяжение. Они менее чем стали чувствительны к резким переходам сечений, надрезам и поверхностным дефектам при циклическом нагружении. Хорошо поглощают колебания при вибрациях за счет высокого внутреннего трения. Обладают высокими антифрикционными свойствами из-за смазывающей способности графита. Серые чугуны хорошо обрабатываются резанием, в определенных условиях могут свариваться, дешевы и просты в изготовлении. К числу отрицательных свойств серого чугуна следует отнести изменения объема отливок при повторных нагревах. Это явление называется ростом чугуна. Оно заключается в увеличении объема при многократных или длительных нагревах чугуна до температур выше 400C. Одновременно происходит коробление изделий и понижение механических свойств.

Чем мельче графитовые пластины и чем больше они изолированы друг от друга, тем выше прочностные свойства чугуна при одной и той же металлической основе.

Измельчения графита можно добиться путем введения в жидкий чугун перед его разливкой в формы специальных присадок – ферросилиция (1 кг/т), селикокальция, алюминия. Обработка жидкого чугуна указанными присадками с целью изменения его структуры – измельчения графита – называется модифицированием чугуна. Модификаторы образуют в жидком чугуне многочисленные центры графитизации, приводящие к интенсивному образованию многочисленных мелких графитовых выделений (рис.3, д). Металлическая основа получается обычно перлитной. Модифицирование позволяет повысить прочность чугуна в 1,5-2,0 раза, эти свойства приблизительно одинаковы по сечению отливки.

Модифицированные чугуны обладают большей износоустойчивостью, хорошей обрабатываемостью режущим инструментом и обнаруживают малую склонность к росту при нагреве.

Согласно ГОСТ 1412-85, отливки изготавливают из чугуна следующих марок:СЧ10, СЧ15, СЧ18, СЧ20, СЧ25, СЧ28, СЧ30, СЧ35. Здесь индекс «СЧ» означает «серый чугун». Цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении (в, кгс/мм). Чугун СЧ10 – ферритный, из него изготовляют малоответственное литье: пробки, патрубки, крышки, фланцы, кожухи, плиты, стойки, кнехты, барабаны шпилей и брашпилей, якорные клюзы и др. Сч15, СЧ18, СЧ20 – ферритно-перлитные. Из них изготовляют детали, испытывающие низкие и средние динамические нагрузки, а также работающие в условиях сухого трения со смазкой при воздушном или гидравлическом давлении. Из ферритно-перлитных чугунов в автомобилестроении изготавливают картеры, тормозные барабаны, крышки. В танкостроении серый чугун является основным конструкционным материалом (станины и стойки станков, столы и верхние салазки, шпиндельные бабки, каретки и др.). В судовом машиностроении – блок цилиндров, головки и гильзы цилиндров низко – и среднеоборотных судовых дизелей, гидроцилиндры, корпуса гидронасосов и золотников и другое ответственное литье.

Начиная с СЧ25 чугуны имеют перлитную основу и модифицируется графитизирующими присадками. Эти чугуны используются для изготовления деталей, работающих при высоких динамических и статических нагрузках или в тяжелых условиях износа: шестерни, звездочки, храповики, шпиндели, тормозные барабаны, специальные втулки.

Из серого чугуна, содержащего повышенное содержание фосфора, изготавливают поршневые кольца и художественные изделия (),5% P).

Механические свойства чугуна могут быть еще улучшены изменением формы графитовых включений из вытянутых прожилок в круглые шаровидные выделения. Чугун с шаровидным графитом называется высокопрочным (рис.4, а,д). Благодаря шаровидной форме графита металлическая основа чугуна является менее разобщенной, ослабляет действие графитных включений, как надрезов, и сплав достигает прочности среднеуглеродистой стали – до 800 Мпа. Помимо высокой прочности шаровидная форма графита обеспечивает также наличие сравнительно высокой пластичности (до = 17%) и вязкости высокопрочного чугуна. Такой чугун получают модифицированием (микролегированием)жидкого чугуна присадками (0,1-0,5% магния от массы обрабатываемой порции чугуна, 0,2-0,3% церия, иттрия и некоторых других элементов). Для измельчения включений вводят ферросилиций.