Конструктивные элементы, таблицы

.pdf

Шаг рифления Р – это расстояние между соседними гребешками рифления. Шаг рифления зависит от диаметра D, ширины В накатываемой поверхности и материала заготовки. Размеры рифления регламентирует ГОСТ 21474 – 75 (таблица П 28).

Пример условного обозначения рифления:

Рисунок 55

На рисунке П 1 приведен пример выполнения чертежа детали с резьбой. Главный вид её соответствует положению детали на токарном станке в процессе обработки. На главном виде выполнен простой разрез, причем применена условность: совмещен вид и разрез детали. Линией, разделяющей вид и разрез, является ось симметрии детали.

Вид слева уточняет форму боковой шестигранной поверхности (размер «под ключ» S = 36). Для того, чтобы раскрыть форму и размеры проточки для выхода резца при нарезке резьбы, выполнен выносной элемент А этой проточки в масштабе увеличения (4:1). Форма и размеры проточки выбраны по таблице П 11 в зависимости от шага Р = 1,5 мм и диаметра внутренней резьбы М27 мм

41

5 ЧЕРТЁЖ ДЕТАЛИ ТИПА «ВАЛ»

Вал – подвижная деталь машины, вращающаяся в опорах (подшипниках), для передачи вращательного движения и крутящего момента посредством смонтированных на ней деталей (зубчатых колёс, шкивов, звёздочек и т. п.).

Независимо от сложности вала конструктор выполняет его как совокупность простейших геометрических тел или частей.

Часть детали, которая имеет определенное технологическое или конструкторское назначение, называется элементом детали.

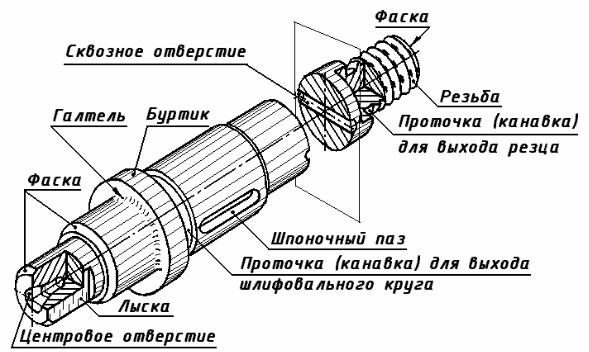

На рисунке 56 показан аксонометрический чертёж вала, на котором изображены конструктивные и технологические элементы вала (центровые отверстия, фаски, галтель, проточки, шпоночный паз, резьба, лыска, буртик, сквозное отверстие).

Рисунок 56

5.1 Центровые отверстия

Центровые отверстия выполняют в торцах валов, осей и других деталей для установки (закрепления) этих деталей на станке при механической обработке.

Формы центровых отверстий А, В, С, Е, R, F, H, T, области их применения и условные обозначения устанавливает ГОСТ 14034 – 74.

Форма центрового отверстия выбирается в зависимости от диаметра вала и дополнительных технологических требований.

42

Форма А. Центровое отверстие не является базой для многократ-

ного использования. Например, форму А используют в тех случаях, когда после обработки детали необходимость в использовании центровых отверстий отпадает, а также в случаях, когда сохранность центровых отверстий в процессе эксплуатации детали гарантируется соответствующей термообработкой (рисунок 57).

Форма В. Центровое отверстие сохраняется в готовых изделиях в процессе их эксплуатации. Например, форму В применяют для изделий, где центровые отверстия служат базой для многократного использования в процессе обработки (рисунок 57).

Рисунок 57

Рисунок 58

43

Форма С - применяется для крупных валов аналогично форме А.

Форма Е - применяется для крупных валов аналогично форме В.

применяется при повышенной точности обработки.

Форма Т - применяется для оправок и калибров – пробок.

Формы F и Н - применяются для монтажных работ и при хранении и транспортировки вала в вертикальном положении. Центровые отверстия форм F и Н выполняют с метрической резьбой (см. таблицу П 22).

На чертеже детали центровое отверстие не изображают и отмечают определенным знаком (см. рисунок 58а) с указанием условного обозначения по ГОСТ 14034 – 74.

Условное обозначение центрового отверстия:

Если одинаковые центровые отверстия выполнены на двух торцах вала, то их обозначение будет записано так:

2 отв. центр. А 3,15 ГОСТ 14034 – 74 (рисунок 58б).

Диаметры d центровых отверстий должны соответствовать разме-

рам ГОСТ 14034 – 74; они зависят от диаметра заготовки D вала. Разме-

ры d для форм А и В приведены в таблице П 21.

Если центровые отверстия в готовом изделии недопустимы, то на чертеже ставят условный знак  , а в технических требованиях записывают:

, а в технических требованиях записывают:

«Центровые отверстия недопустимы» (рисунок 58в).

Если наличие центровых отверстий конструктивно безразлично, то их не изображают на чертеже и в технических требованиях не помещают никаких указаний.

После выполнения центровых отверстий обрабатываются цилиндрические поверхности, начиная с наибольших диаметров. Меньшие диаметры выполняются послойным снятием материала.

44

Пример поэтапного выполнения детали типа «Вал» показан на рисунке 59.

Этап – 1.

Выполнены центровые отверстия и диаметр D.

Этап – 2.

Выполнен элемент, имеющий цилиндрическую поверхность с диаметром D1 и длиной l1.

Этап - 3.

Выполнен ещё один элемент, имеющий цилиндрическую поверхность с диаметром D2 и длиной l2.

Рисунок 59

5.2 Фаски

Фаски выполняют для удобства монтажа и защиты вала от повреждений (рисунок 60). Высоту фаски рекомендуется указывать вдоль оси поверхности вращения.

Рекомендуемые размеры фасок по ГОСТ 10948 – 64, мм: 0,5; 0,6; 0,8; 1; 1,2; 1,6; 2; 2,5; 3; 4; 5 и др. Подробнее см. таблицу П 44.

Таблица 3 - Размеры фасок, мм

d |

До 30 |

От |

От 100 |

30 до 100 |

до 150 |

||

c |

0,5 …1,6 |

1,6…3,0 |

3,0…4,0 |

Рисунок 60

Технологические фаски указывают в виде линейного размера С х 450.

45

5.3 Галтели

Галтель – плавный переход криволинейной поверхности от одной ступени вала ко второй в местах резкого изменения сечения вала (рисунок 61). Галтели повышают прочность детали в местах резкого перехода, снижая внутренние напряжения на этом участке. Размеры галтелей соответствуют ГОСТ 10948 – 64 (таблица 4).

Размеры галтелей вала и корпуса для шарикоподшипников установлены ГОСТ 9338 – 80 (рисунок 62, таблица 5).

Рисунок 61

Рисунок 62

Таблица 5 – Размеры галтелей вала и корпуса для установки подшипников шариковых однорядных по ГОСТ 9338 – 80, мм

|

Особо легкая серия |

|

|

|

Легкая серия |

|

|

|||

|

|

|

|

|

|

|||||

Обозна- |

|

d |

D |

r |

R |

Обозна- |

d |

D |

r |

R |

чение |

|

|

|

|

|

чение |

|

|

|

|

17; 18; |

|

12…17 |

19…28 |

0,5 |

0,3 |

27 |

7 |

22 |

0,5 |

0,3 |

100; 101 |

|

|||||||||

104; 105 |

|

20…25 |

42…47 |

1,0 |

0,6 |

29…203 |

9…17 |

30…40 |

1,0 |

0,6 |

106…110 |

|

30…50 |

55…75 |

1,5 |

1,0 |

204…206 |

20…30 |

47…62 |

1,5 |

1,0 |

111…117 |

|

55…85 |

90…130 |

2,0 |

1,0 |

207…210 |

35…50 |

72…90 |

2,0 |

1,0 |

46

5.4 Буртики

Буртик (бурт) – кольцевой выступ на детали, служащий для создания необходимой упорной поверхности (рисунки 63, 64, 66) и для предотвращения выпадения детали (втулки).

Буртики на концах деталей (например, фитингов - тройников, угольников, муфт) служат для упрочнения этих частей (рисунок 65).

Рисунок 63

Рисунок 64

47

Рисунок 65

Как видно из рисунков 63, 64, 66 толщину буртика на чертежах не указывают, так как этот размер в размерной цепи является компенсирующим.

Рисунок 66

48

5.5 Пазы

Паз – выемка (углубление) или отверстие продолговатой формы, выполненное обычно вдоль оси детали, ограниченное с боков параллельными плоскостями.

Шпоночный паз – предназначен для детали «шпонки», которую применяют для передачи крутящего момента и осевой силы, чаще всего от вала к расположенным на нем деталям, например шкивам, зубчатым колесам, маховикам, кулачкам, полумуфтам, рычагам и др.

По конструкции шпонки разделяются на призматические (рисунок 67), сегментные (рисунок 68), клиновые (таблица П 20) и тангенциальные (здесь не рассматриваются).

Рисунок 67 |

Рисунок 68 |

Форма и размеры сечений шпонок и пазов стандартизированы и выбираются в зависимости от диаметра вала (см. таблицы П 18, П 19, П 20), а вид шпоночного соединения определяется условиями работы соединяемых деталей.

Шпоночные пазы на валу для призматических шпонок выпол-

няют длиной, равной длине шпонки. Изготовляют шпоночный паз на валу с помощью концевой (пальцевой) или дисковой фрез, а канавку в

ступице (втулке) получают способом долбления или протягиванием одношлицевой протяжкой.

При продольных разрезах шпоночных соединений шпонки всех типов изображают условно нерассеченными.

Клиновые шпонки применяют, в основном, в тихоходных передачах, не требующих точного центрирования деталей на валу.

Форма клиновой шпонки - четырехгранная призма, у которой верхняя широкая грань имеет уклон 1:100, а нижняя широкая грань уклона не имеет.

49

Клиновая шпонка устанавливается в пазы вала и втулки с боковыми зазорами, причем верхняя грань паза втулки имеет такой же уклон,

как и верхняя грань шпонки.

Рисунок 69

Размеры сечений клиновых шпонок и шпоночных пазов, а также длины шпонок в зависимости от диаметра вала приведены в таблице П 20.

ГОСТ 24068 – 80 устанавливает четыре исполнения клиновых шпонок:

1 – шпонка с головкой;

50