Соединения деталей

.pdf

120 0 диаметром max 1,05d и нарезают резьбу с наружным диаметром d на глубину

L1=b1+2P .

120 |

î |

|

|

||

max. 1,05 d |

||

d |

/ |

|

1 |

|

|

|

|

|

|

|

+ 2P + a |

|

|

1 |

|

|

L = b |

d x P |

+ 2Ð |

1 |

= b |

1 |

L |

a |

d |

(2.3) |

|

|

|

m |

|

l |

dh |

S H |

|

1 |

|

b |

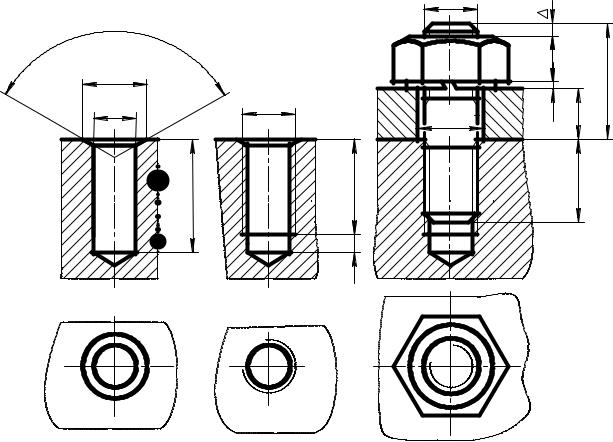

Рисунок 2.11

Длина шпильки l определяется по формуле:

l ≥ H+S+m+ ∆, |

(2.4) |

где H – толщина соединяемой детали, мм (см. задание) S – толщина шайбы, мм (таблица 2.6).

m – высота гайки, мм (таблица 2.3).

∆- свободный конец шпильки, выступающий из гайки, равный

∆= (2…3)P, мм.

Вычисленную по формуле 2.4 длину шпильки округляют до ближайшей большей стандартной величины (см. таблицу 2.4).

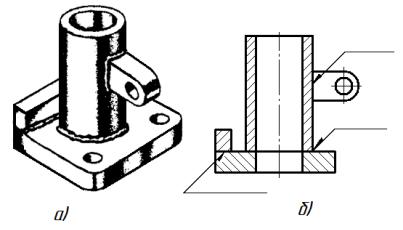

Различают конструктивное, упрощенное и условное изображения соединения шпилькой (рисунок 2.11).

На рисунке 2.11 показано конструктивное изображение соединения двух деталей при помощи шпильки, шайбы и гайки, которые вычерчены по действительным размерам. Размеры dh представлены в таблице 2.7.

41

|

2d |

|

d |

d |

|

0,3 |

||

|

||

0,8d |

l |

|

d |

H |

|

0,15 |

1 |

|

|

||

|

b |

á ) |

â ) |

à) |

|

Рисунок 2.12 |

|

Упрощенные изображения соединения шпилькой (рисунок 2.12 à) применяются на сборочных чертежах и вычерчивают по условно принятым соотношениям в зависимости от номинального диаметра резьбы d

(см. раздел 2. 2. 1).

Упрощенное изображение соединения шпилькой отличается от конструктивного соединения следующим:

1)резьбу изображают нарезанной на всей длине стержня шпильки;

2)не изображают фаски на конце стержня шпильки и гайки;

3)не изображают зазор между стержнем шпильки и отверстием в соединяемой детали;

4)границу резьбы изображают только на посадочном конце шпиль-

ки;

5)не изображают гнездо с резьбой и без резьбы в детали ниже посадочного конца шпильки

6)прорезь пружинной шайбы показывают утолщенной линией

(1,5 S).

Для мелких изображений, когда диаметр стержня шпильки на чертеже составляет 2 мм и менее, применяют условное изображение (ри-

сунки 2.12 á, â).

42

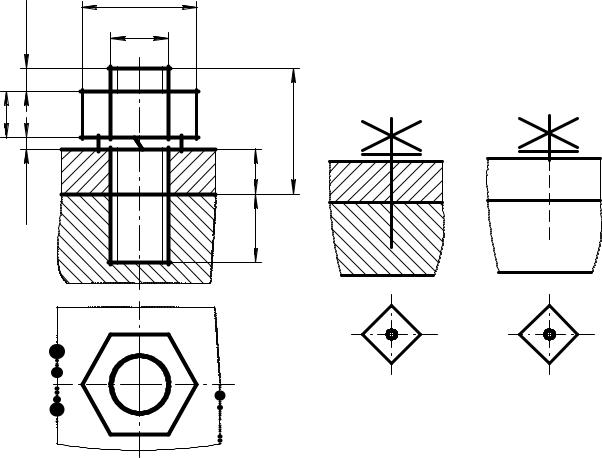

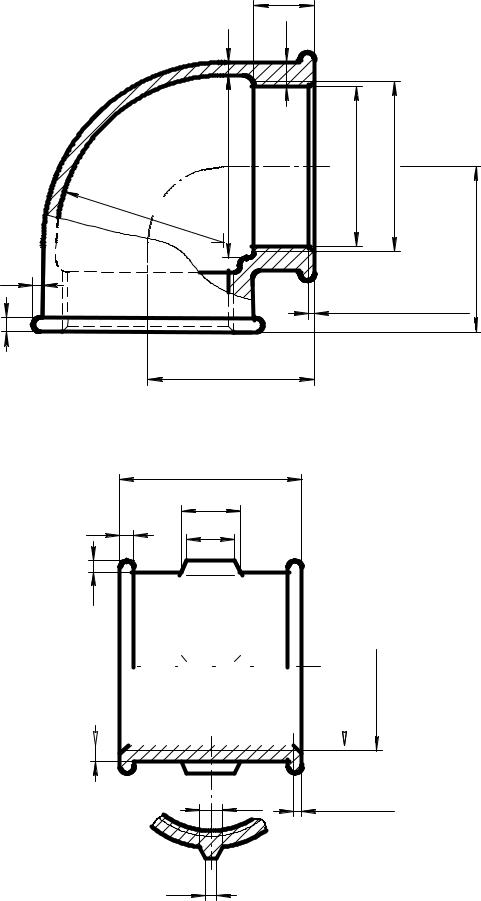

2.2.3 Резьбовые соединения труб

Соединение водопроводных и газопроводных труб производится с помощью стандартных соединительных резьбовых деталей (фитингов). На рисунке 2.13 показаны некоторые виды фитингов.

Рисунок 2.13

а) угольник, б) тройник прямой, в) крест переходной, г) муфта прямая, д) муфта переходная.

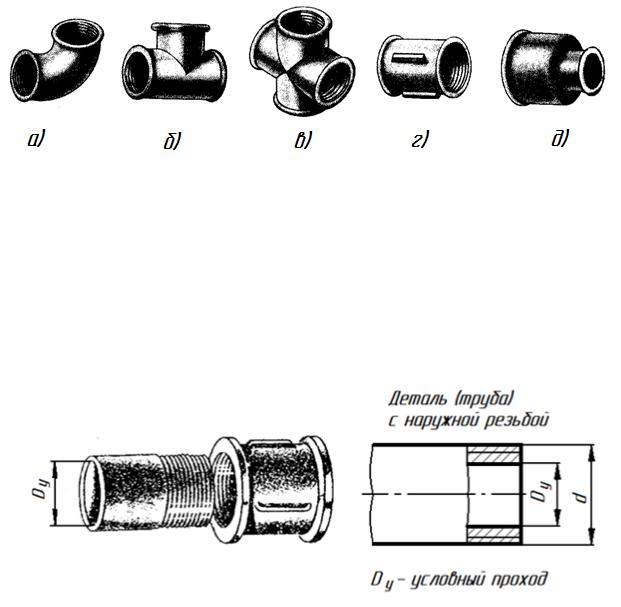

Соединительные части изготовляют с трубной цилиндрической резьбой, из стали или из ковкого чугуна. Детали, входящие в соединение, подбирают по размерам заданного условного прохода трубы DÓ (рисунок 2.14). Условный проход входит в условное обозначение фитингов.

Рисунок 2.14

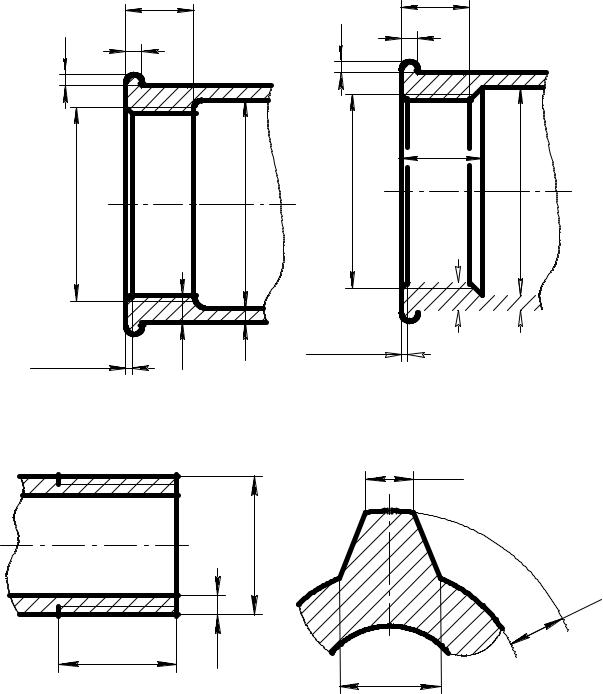

Форма соединительных частей с внутренней резьбой представлена на рисунке 2.15, с наружной резьбой на рисунке 2.14 и на рисунке 2.16, ребер соединительных частей – на рисунке 2.17 (ГОСТ 8946-75), угольников прямых (ГОСТ 8946-75) – на рисунке 2.18, муфт прямых длинных (ГОСТ 8955-75) – на рисунке 2.19. Конструктивные размеры даны в таблицах 2.8 и 2.9.

43

h

d

C x 45 0

Вариант 1 |

|

l |

|

b |

|

|

1 |

|

d |

S |

S |

2 |

|

h

d

C x 45 0

Вариант 2

l

b

l1 |

d 2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

||||||

|

1 |

|

|

|||||||||

|

|

|

|

|

|

S |

|

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 2.15 |

|

|

b1 |

|

|

d |

|

|

h |

l2 |

S |

|

|

3 |

b2 |

|

|

|

Рисунок 2.16 |

Рисунок 2.17 |

|

44

|

l |

|

S |

2 |

|

S |

|

|

1 |

|

|

d |

|

|

|

3 |

d |

|

d |

|

R |

|

|

= d |

|

|

2 |

|

|

|

|

L |

h |

|

|

|

2 фаски 2 х 45 0 |

|

b |

|

|

|

L |

|

Рисунок 2.18

L1

l

b l2

h

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S

b2 |

Ñ õ 45 0 |

|

2 фаски |

b1

Рисунок 2.19

45

Трубу на чертеже в учебных целях обычно показывают недовинченной в соединительную деталь на 2…4 мм (1…2 нитки), поэтому резьба в трубе выходит за торец соединительной части детали.

Чертеж соединения труб муфтой дан на рисунке 2.20, угольником -

на рисунке 2.21. На чертеже проставляют размеры L(L1 ), DÓ , размер резьбы.

Таблица 2.8. - Параметры фитингов и труб (Размеры в миллиметрах)

|

Условный |

|

|

|

|

|

Резьба |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Обозначение |

|

|

|

|

l |

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|||||

|

проход, |

резьбы в |

d |

|

|

|

|

|

|

l2 , не |

|

d1 |

|

d2 |

d3 |

|||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||

|

DÓ |

дюймах, G |

|

|

|

не менее |

|

более |

|

|

|

|

|

|

|

|||||||||

|

25 |

|

G 1 -Â |

33,250 |

|

15 |

|

19 |

11 |

|

34,0 |

|

32,0 |

30,292 |

||||||||||

|

32 |

|

G 1¼-Â |

41,912 |

|

17 |

|

21 |

13 |

|

42,5 |

|

40,5 |

38,954 |

||||||||||

|

40 |

|

G 1½-Â |

47,805 |

|

19 |

|

23 |

15 |

|

48,5 |

|

46,5 |

44,847 |

||||||||||

|

50 |

|

G 2 -Â |

59,616 |

|

21 |

|

25 |

17 |

|

60,5 |

|

58,5 |

56,659 |

||||||||||

|

Таблица 2.9 - Параметры фитингов (Размеры в миллиметрах) |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Условный |

S |

|

S |

1 |

S |

S |

b |

|

b |

1 |

|

b |

|

h |

L |

|

L |

1 |

|

C |

Число |

|||

проход, DÓ |

|

|

|

2 |

3 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

ребер |

||||

25 |

3,3 |

|

4,0 |

5,2 |

4,8 |

4,0 |

|

2,5 |

|

4,5 |

|

2,5 |

38 |

|

45 |

|

2 |

4 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

32 |

3,6 |

|

4,0 |

5,4 |

4,8 |

4,0 |

|

2,5 |

|

5,0 |

|

3,0 |

45 |

|

50 |

|

2 |

4 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

40 |

4,0 |

|

4,0 |

5,8 |

4,8 |

4,0 |

|

3,0 |

|

5,0 |

|

3,0 |

50 |

|

55 |

|

3 |

4 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

50 |

4,5 |

|

4,5 |

6,4 |

5,4 |

5,0 |

|

3,0 |

|

6,0 |

|

3,5 |

58 |

|

65 |

|

2 |

6 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Выбор вариантов 1 или 2 производится предприятием изготовителем.

Следует отдавать предпочтение тому варианту, при котором получается меньшая масса соединительной части для каждого DÓ .

Примеры условного обозначения фитингов:

1. Муфта длинная 40 ГОСТ 8955-75 – Муфта прямая длинная без по-

крытия с условным проходом DÓ=40 мм.

2. Угольник 40 ГОСТ 8946-75 – Угольник без покрытия с условным проходом DÓ=40 мм.

46

|

ó |

50 |

G 2 - Â |

D |

|

|

|

|

|

|

G 2 - Â |

65 |

|

|

Рисунок 2.20 |

|

|

G 2 - Â |

|

ó |

50 |

D |

|

|

58 |

|

G 2 - Â |

58 |

|

Рисунок 2.21 |

|

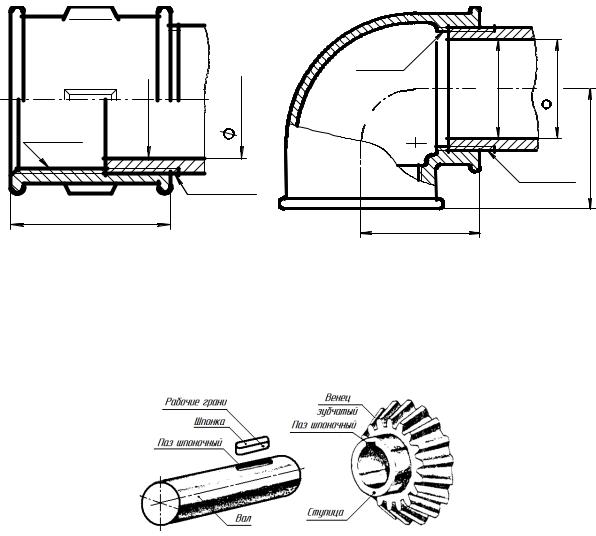

2.3 Соединение деталей шпонками

Шпонки применяются для разъемного соединения деталей (шкивов, маховиков, зубчатых колес и т. п.) с валом для передачи крутящего момента и осевой силы.

Рисунок 2.22

Шпоночные соединения состоят из вала, шпонки и ступицы зубчатого колеса, маховика муфты и др. В таком соединении шпонка входит одновременно в паз вала и ступицы (рисунок 2.22). При работе боковые грани шпонки передают вращение от вала ступице детали и наоборот.

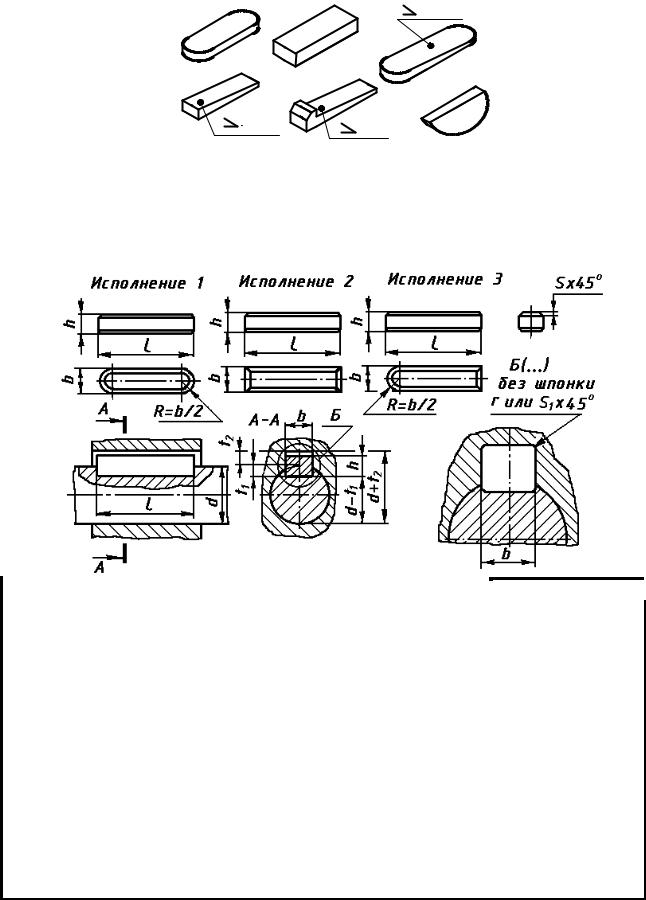

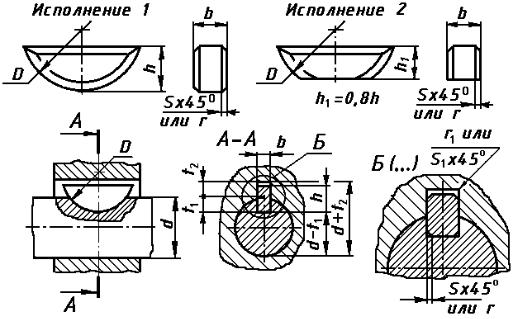

Форма и размеры шпонок стандартизованы и зависят от диаметра вала. По конструкции шпонки делятся на призматические (рисунок 2.23 à, á), клиновые (рисунок 2.23 â, ã, ä) и сегментные (рисунок 2.23 å).

Размеры призматических шпонок и пазов для них устанавливает ГОСТ 23360-78, сегментных – ГОСТ 24071-97, клиновых – ГОСТ 2406880.

Соединения шпонками обычно вычерчивают в двух изображениях:

1)вид спереди с местным разрезом на валу. Для выявления формы шпонки и шпоночного паза шпонку изображают условно нерассеченной;

2)поперечный разрез (сечение) на месте вида слева (см. таблицы

2.10 и 2.11).

47

В таблицах 2.10 и 2.11 представлены размеры призматических и сегментных шпонок (исполнение 1) и шпоночных пазов.

à) |

á) |

1 : 100 |

â) |

ã) |

|

ä) |

å) |

|

|

|

|

|

1:100 |

|

1:100 |

|

|

|

Рисунок 2.23

Таблица 2.10 – Размеры призматических шпонок и шпоночных пазов по ГОСТ 23360-78 (Размеры в миллиметрах)

Диаметр |

Ширина, |

Высота, |

Размер фаски |

Длина, |

Глубина |

||

S или радиус |

Вал, |

Втулка, |

|||||

вала, d |

b |

h |

r |

l |

t1 |

t2 |

|

|

|

|

|

||||

св. 22 |

8 |

7 |

0,25…0,40 |

18…90 |

4,0 |

3,3 |

|

до30 |

|||||||

|

|

|

|

|

|

||

св. 30 |

10 |

8 |

0,40…0,60 |

22…110 |

5,0 |

3,3 |

|

до38 |

|||||||

|

|

|

|

|

|

||

св. 38 |

12 |

8 |

0,40…0,60 |

28…140 |

5,0 |

3,3 |

|

до 44 |

|||||||

|

|

|

|

|

|||

св. 44 |

14 |

9 |

0,40…0,60 |

36…160 |

5,5 |

3,8 |

|

до 50 |

|||||||

|

|

|

|

|

|||

Примечание – Длины шпонок выбирают из ряда: 36; 40; 45; 50; 56; 63;

70; 80; 90; 100 ... мм.

48

Примеры условного обозначения призматических шпонок:

1. Шпонка 14х9х100 ГОСТ 23360-78 – Шпонка призматическая, ис-

полнение 1, с размерами: ширина b = 14 мм, высота h = 9 мм, длина

l=100 мм.

2.Шпонка 2 - 14х9х100 ГОСТ 23360-78 – То же исполнения – 2.

Таблица 2.11 – Размеры сегментных шпонок и шпоночных пазов по ГОСТ 24071-80 (Размеры в миллиметрах)

Диаметр вала, d |

Размеры |

|

|

Шпоночный |

||||||

|

шпонки |

|

|

|

паз |

|

||||

|

|

|

|

|

|

|

||||

Назначение шпонки |

Ширина, b |

|

|

|

D |

Фаска - Sõ45 |

0 |

Глубина |

||

|

|

|

Высота, h |

|

Диаметр, |

|

|

2 |

||

Передача |

Фиксация |

|

|

или радиус r |

1 |

|||||

крутящих |

элементов |

|

|

|

|

Вал, t |

Втулкаt, |

|||

моментов |

|

|

|

|

||||||

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

от 20 до22 |

св. 28 до 32 |

5 |

|

9 |

|

22 |

0,25…0,40 |

|

7,0 |

2,3 |

св. 22 до 25 |

св. 32 до 36 |

6 |

|

9 |

|

22 |

0,25…0,40 |

|

6,5 |

2,8 |

св. 25 до28 |

св. 36 до 40 |

6 |

|

10 |

|

25 |

0,25…0,40 |

|

7,5 |

2,8 |

св. 28 до32 |

св. 40 |

8 |

|

11 |

|

28 |

0,40…0,60 |

|

8,0 |

3,3 |

св. 32 до38 |

св. 40 |

10 |

|

13 |

|

32 |

0,40…0,60 |

|

10,0 |

3,3 |

Пример условного обозначения сегментной шпонки:

Шпонка 5х9 ГОСТ 24071-80– Шпонка сегментная, исполнение 1, с размерами; ширина b = 5 мм, высота h = 9 мм.

49

3 НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ. СОЕДИНЕНИЕ ДЕТАЛЕЙ СВАРКОЙ

Сваркой называется один из способов получения неразъемного соединения деталей из металлов и их сплавов, при котором применяется местный нагрев и используются силы молекулярного сцепления.

В процессе сваривания металл в соединяемых местах доводится до пластического или расплавленного состояния, благодаря чему происходит ослабление связей между частицами, что способствует взаимному проникновению соприкасающихся веществ.

Рисунок 3.1

Сварка представляет собой процесс получения неразъемного соединения деталей путем наплавления металла, образующего в местах соединения сварной шов. Соединение деталей сваркой называется сварным соединением (рисунок 3.1 à). В сварочном производстве применяются, как правило, сварные швы, параметры которых определяются соответствующими стандартами.

Классификация и конструктивные элементы сварных швов, изображения и обозначения их установлены ГОСТ 2.312-72.

Существует много видов сварки и способов их осуществления, например:

ГОСТ 5264-80 - ручная дуговая сварка для деталей из углеродистых сталей;

ГОСТ 14771-76 - дуговая сварка в защитном газе;

ГОСТ 14806-80 - сварка изделий из алюминия и алюминиевых сплавов; ГОСТ 16310-80 - сварка изделий из полиэтилена и винипласта и др.

Каждый стандартный шов имеет буквенно-цифровое обозначение, полностью определяющее конструктивные элементы шва.

Буквенная часть обозначения определяется видом сварного соединения.

50