- •5. Расчёт элементов корпуса

- •6. Предварительный расчёт диаметров валов

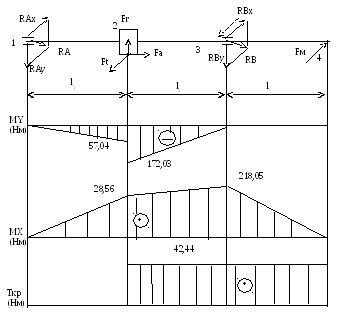

- •7.2. Расчёт реакций опор и изгибающих моментов тихоходного

- •8. Проверочный расчёт валов на прочность

- •Где: s и s - коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

- •Полярный момент сопротивления сечения вала

- •Амплитуды напряжений цикла

- •Коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

- •8.2. Проверочный расчёт тихоходного вала

- •Полярный момент сопротивления сечения вала

- •Амплитуды напряжений цикла

- •Коэффициенты запаса прочности соответственно по нормальным и касательным напряжениям

- •16203 6570 Ч

- •8075 6570

- •250 – 32 - I.1 – 36 - I.1 – у3 гост 14084-76

СОДЕРЖАНИЕ

Задание

Кинематический расчёт привода

Выбор электродвигателя

Расчёт цепной передачи

Расчёт червячной передачи

Расчёт элементов корпуса

Предварительный расчёт диаметров валов

Расчёт реакций опор и определение опасных сечений валов

Быстроходного вала

Тихоходного вала

Проверочный расчёт валов

Быстроходного вала

Тихоходного вала

Выбор и расчёт подшипников

9.1 Быстроходного вала

9.2. Тихоходного вала

Выбор муфты

Расчёт шпоночных соединений

Расчёт вала-червяка на жёсткость

Выбор масла

Литература

Приложения

ЗАДАНИЕ

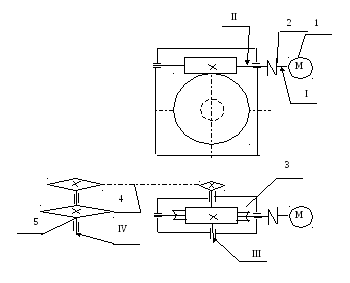

ПРИВОД ЛЕНТОЧНОГО КОНВЕЙРА

Электродвигатель

Муфта упругая

Редуктор червячный

Цепная передача

Звёздочка приводная

КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА

Находим число оборотов тягового органа

![]() (об/мин)

(об/мин)

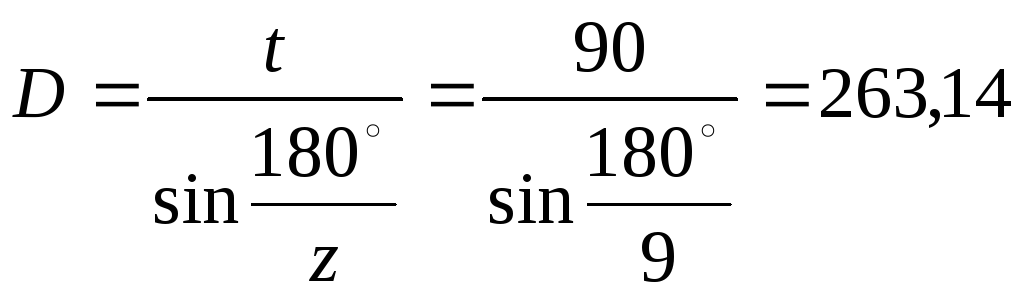

где D - диаметр звёздочки

мм

мм

где : t – шаг цепи, z – число зубьев звёздочки

Находим КПД привода отдельно для каждого вала, учитывая, что:

ч – КПД закрытой червячной передачи, ч = 0,75;

цеп – КПД цепной передачи, цеп = 0,92;

п – КПД пары подшипников, п = 0,99.

м – КПД муфты, м = 0,99.

2 = м п = 0,99 · 0,99 = 0,98

3 = 2 ч п = 0,98 · 0,75 · 0,99 = 0,72

4 = 3 цеп п = 0,72 · 0,92 · 0,99 = 0,66

Определяем требуемую номинальную мощность двигателя

Р=Fv = 4,8 0,9 = 4,32 (кВт)

![]() (кВт)

(кВт)

Мощности на валах

Р2 = Рдв 2 = 6,54 · 0,98 = 6,4 (кВт)

Р3 = Рдв 3 = 6,54 · 0,72 = 4,7 (кВт)

Р4 = Рдв 4 = 6,54 · 0,66 = 4,32 (кВт)

Общее передаточное число привода

uпр = uред uцеп

uред – передаточное число редуктора;

uцеп – передаточное число цепной передачи.

С

другой стороны

![]()

Принимаем

nдв

= 1455 мин-1,

тогда

![]()

Если принять uред = 12,5 то

![]()

Частоты вращения валов

n1 = nдв = 1440 (мин-1)

n2 = n1 = 1440 (мин-1)

n3 = n2 /uред = 1440/12,5 = 115,2 (мин-1)

n4 = n3 /uцеп = 115,2/1,76 = 65,45 (мин-1)

Крутящие моменты на валах находим по формуле

![]()

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

2. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Выбор электродвигателя делаем по требуемой мощности и числу оборотов. Выбираем электродвигатель трёхфазный асинхронный короткозамкнутый закрытый обдуваемый АИР132S4У3 ТУ 16-525.564-84

АИР – серия;

132 – высота оси центров;

S – установочный размер по длине станины;

4 – число полюсов;

У3 – категория климатического размещения.

Мощность электродвигателя Рдв = 7,5 кВт 6,54 кВт, число оборотов

nдв = 1440 мин-1.

3. РАСЧЁТ ЦЕПНОЙ ПЕРЕДАЧИ

Исходные данные:

Р = 4,7 кВт, передаваемая мощность;

n1 = 115,2 мин-1, скорость вращения малой звёздочки;

u = 1,76 , передаточное число.

Расчёт выполняется по критерию износостойкости шарниров.

Назначаем число зубьев малой звёздочки из условий

|

n1, мин-1 |

До 100 |

100…200 |

200…300 |

300…500 |

|

z1 |

11 |

13 |

15 |

17 |

Рекомендуемые числа зубьев малой звёздочки в быстроходных передачах

|

Передаточное число |

1…2 |

2…3 |

3…4 |

4…5 |

5…6 |

6 |

|

z1 |

30…27 |

27…25 |

25…23 |

23…21 |

21…17 |

17…15 |

z1 = 11

Определяем число зубьев большой звёздочки

z2 = z1 u= 11· 1,76 = 19,36

Округляем до целого числа z2 = 19 зуб

Уточняем

передаточное число

![]()

Назначаем межцентровое расстояние в шагах цепи

а = 30t

Находим скорость вращения большой звёздочки

![]() (мин-1)

(мин-1)

Определяем коэффициент числа зубьев

![]()

где z01 = 25 – число зубьев малой звёздочки базовой передачи.

Находим коэффициент числа оборотов

![]()

где n01 – число оборотов малой звёздочки базовой передачи. За n01 принимаем ближайшее к n01 число из ряда табл. 5.8 [2].

Определяем коэффициент эксплуатации

Кэ=К1К2К3К4К5К6= 1 · 1,25 · 1 · 1 · 1 · 1 = 1,25

где К1…К6 – частные коэффициенты, учитывающие условия работы передачи и её конструкцию по табл. 5.7 [2].

К1 = 1 при спокойной нагрузке;

К2 = 1,25 при постоянном межосевом расстоянии;

К3 = 1 при а = 30t;

К4 = 1 при наклоне линии центров до 70 С;

К5 = 1 при регулярной смазке;

К6 = 1 при односменной работе.

Определяем расчётную мощность передачи, кВт

Рр=РКzКnКэ = 4,7 · 2,27 · 0,86 · 1,25 = 11,57 (кВт)

По табл. 5.8 [2] назначаем шаг цепи, так чтобы Рр Рр

Если однорядная роликовая цепь недостаточна или имеет слишком большой шаг, применяем многорядную цепь, при этом

![]() (кВт)

10,7 (кВт)

(кВт)

10,7 (кВт)

где m = - коэффициент рядности

|

Число рядов цепи |

1 |

2 |

3 |

4 |

|

m |

1 |

1,7 |

2,5 |

3 |

Выбираем цепь 2ПР 38,1 – 12700 ГОСТ 13568-75

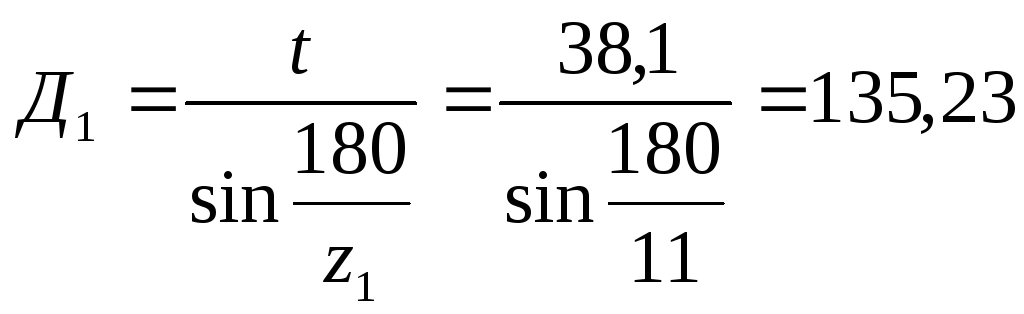

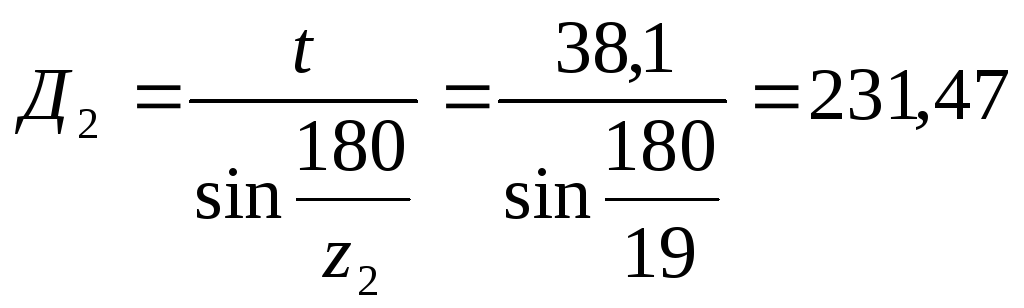

Определяем диаметры делительных окружностей звёздочек, мм

(мм)

(мм)

(мм)

(мм)

а = 30 · 38,1 = 1143 (мм)

Определяем число звеньев цепи

![]()

Значение Lt округляем до целого числа, которое желательно брать чётным, чтобы не применять специальных соединительных звеньев, Lt = 80.

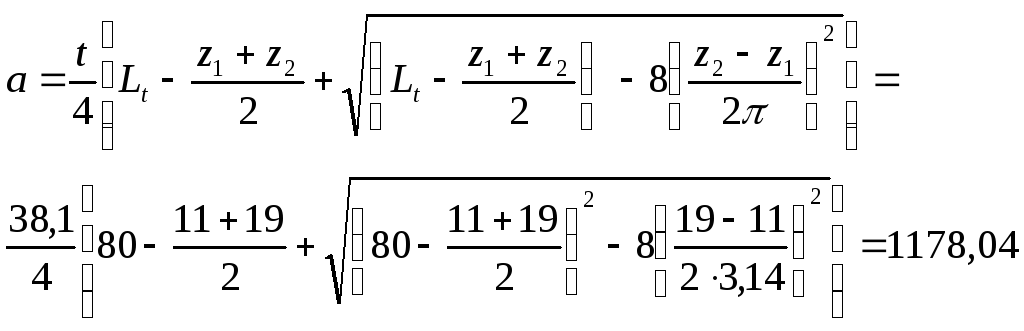

Уточняем межцентровое расстояние, мм

Определяем скорость цепи, м/с

![]() (м/с)

(м/с)

Находим окружную силу, Н

![]() (Н)

(Н)

Направление силы Fзв принимаем по линии центров звёздочек. Для вертикальной передачи или под углом наклона до 40

Fзв = 1,05 F = 1,05 · 13075 = 13728,75 (Н)

4. РАСЧЁТ ЧЕРВЯЧНОЙ ПЕРЕДАЧИ

Смещение исходного контура отсутствует. Червяк ведущий.

Исходные данные:

Р1 – мощность на червяке, кВт, 6,4;

n1 – частота вращения червяка, мин-1, 1440;

u – передаточное число, 12,5.

Назначаем число заходов червяка - 2

Определяем число зубьев колеса

z2 = z1 u = 4 12,5 = 50

Округляем до целого числа z2 = 50 . По условиям неподрезания зубьев z2 28.

Выбираем коэффициент расчётной нагрузки при расчёте по контактным напряжениям Кн и изгибным напряжениям КF

Можно принимать Кн = КF = 1,1…1,4

Большие значения применяем для высокоскростных передач и переменной нагрузке.

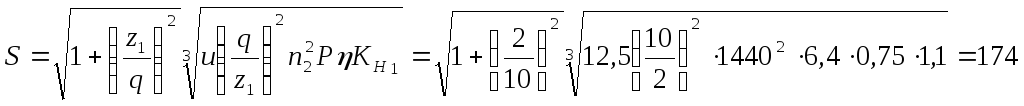

Определяем вспомогательную величину S

где: q –коэффициент диаметра червяка. Предварительно принимаем q = 10.

- КПД червячной передачи, 075

Выбираем материал червяка и колеса.

Для колеса выбираем материал колеса – бронза АЖ9;

Допускаемые напряжения Н = 162 МПа, vs = 4 м/с

Для червяка

Сталь 40Х, закалка HRC 45…55.

Допускаемое напряжение изгиба [F] = KFL[F]

[F] - допускаемое напряжение изгиба при базовом числе циклов перемены напряжений NF0 = 106 по табл. [1].

[F] = 100 МПа.

Коэффициент долговечности можно принять 1.

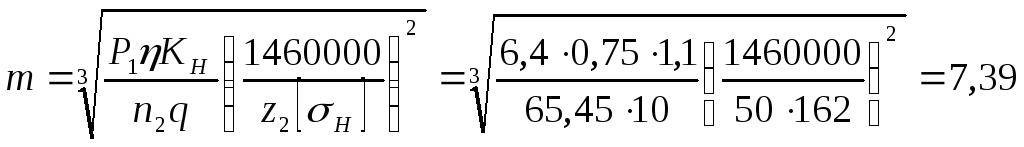

Определяем модуль передачи

мм

мм

Значение модуля m округляем до стандартного значения, уточняем величину червяка q=10, m = 8 – принимаем по конструктивным соображениям.

Определяем делительный диаметр червяка d1, делительный диаметр колеса d2 и межосевое расстояние а, мм

![]() мм

мм

![]() мм

мм

![]() мм

мм

Находим делительный угол подъёма линии витка червяка

![]()

Определяем скорость скольжения vs, м/с

![]()

По vs выбираем приведенный угол трения – 2

Уточняем КПД червячной передачи

![]()

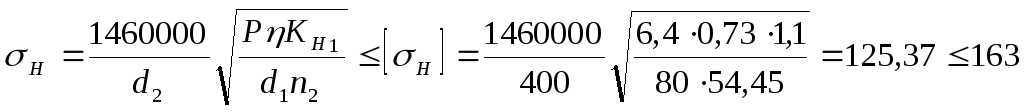

Выполняем проверочный расчёт по контактным напряжениям

МПа

МПа

Окружная скорость колеса, м/с

![]() мс

мс

Определяем окружную силу для колеса и осевую для червяка

![]() Н

Н

Радиальная сила на колесе

![]() Н

Н

Осевое усилие на колесе и окружное на червяке

![]() Н

Н

Находим ширину венца колеса b2, соответствующую углу обхвата червяка колесом 100 , и длину нарезной части червяка b1, мм:

при числе заходов червяка z1 = 1, 2 b2 0,75da1 = 0,75 96 = 72 мм

где: da1 – диаметр вершин витков червяка

da1 = d1 + 2m = 80 + 2 8 = 96 мм

Длина нарезаемой части червяка

b1 (11 + 0,06z2)m при числе заходов червяка z1 = 1, 2

b1 (11 + 0,06z2)m = (11+0,06 50)8 = 112 мм

5. Расчёт элементов корпуса

Чтобы поверхности вращающихся колёс не задевали за внутренние поверхности стенок редуктора, между ними оставляют зазор «а», который определяют по формуле

![]() (мм)

(мм)

где L– наибольшее расстояние между внешними поверхностями деталей передач.

L= 2а = 480 мм

Расстояние «в» между дном корпуса и поверхностью колёс или червяка принимаем

в 4а

в = 4·11 = 44 мм

Расстояние между торцовыми поверхностями колёс определяем по соотношению

с = (0,3…0,5) а.

Принимаем с = 4 мм.

Толщину стенки, отвечающую требованиям технологии литья и необходимой жесткости корпуса редуктора, рекомендуется определять по формуле

![]() мм

мм

![]() мм

мм

Принимаем = 10 мм.

Толщину внешних рёбер жесткости принимаем 6 мм.

Толщина стенки крышки корпуса 1 = 0,9.

1 = 0,9 10 = 9 мм.

Размеры фланцев корпуса и крышки принимаем 32 мм +.

Опорную поверхность корпуса следует выполнять в виде двух длинных, параллельно расположенных или нескольких небольших платиков, расположенных в местах установки болтов. Такое расположение снижает расход металла и уменьшает время обработки корпуса. Число болтов принимаем 4, диаметры болтов М16.

Точность фиксирования крышки редуктора относительно корпуса достигается штифтами, которые располагаются на возможно большем расстоянии друг от друга. Диаметры штифтов принимаем 10 мм.

6. Предварительный расчёт диаметров валов

Диаметры (мм) различных участков валов редуктора определяют по формулам:

для быстроходного вала под муфту

![]()

![]() (мм)

(мм)

Поскольку диаметр электродвигателя 32 мм, то принимаем d = 32 мм

Диаметр вала под подшипником

dп = d + 2t

где t – высота буртика. Принимаем t = 2,5 мм.

dп = 32 + 2 2,5 = 38 мм

По конструктивным соображениям принимаем dп = 45 мм.

Диаметр тихоходного вала под звёздочку определяем по соотношению

![]()

![]() (мм)

(мм)

Принимаем d = 50 мм.

Диаметр вала под подшипником dп = 55 мм,

диаметр вала под колесом dк = 70 мм.

РАСЧЁТ РЕАКЦИЙ ОПРОР И ОПРЕДЕЛЕНИЕ ОПАСНЫХ

СЕЧЕНИЙ ВАЛОВ

7.1. Расчёт реакций опор и изгибающих моментов быстроходного

вала

На вал действуют силы в вертикальной плоскости:

Fr – радиальная сила на червяке;

Fa – осевая сила на червяке;

В горизонтальной плоскости:

Ft – окружная сила на червяке;

Fм – окружная сила от муфты;

Исходные данные:

d = 80 мм, l1 = 0,216 м, l2 = 0,220 м, l3 = 0,085 м,

Fr = 1046,07 Н, Fa = 2874,63 Н, Ft = 1168,25 Н, Fм = 336 Н

Реакции опор в вертикальной плоскости

Сумма моментов в точке А равняется 0:

МАу = 0 Frl1 + Fa0,5d - RВy(l1 +l2) = 0;

![]()

![]() Н

Н

Сумма моментов в точке В равняется 0:

МВу = 0, -Frl2 + Fa0,5d + RАy(l1 +l2) = 0;

![]() Н

Н

Проверка: У = 0, RAy + Fr +RBy = 0;

-264,1 + 1046,07 – 781,91 = 0

Строим эпюру изгибающих моментов в вертикальной плоскости:

Му2слева = - RAyl1 = 264,1 ·0,216 = - 57,04 Нм

Му2справа = - RByl2 = - 781,96 · 0,220 = -172,03 Нм

Реакции опор в горизонтальной плоскости

Сумма моментов в точке А равняется 0:

МАх = 0, - Ftl1 + RBx (l1 + l2) + Fм (l1 + l2 + l3) = 0;

![]() Н

Н

Знак (-) свидетельствует об изменении направления действия силы

Сумма моментов в точке В равняется 0:

МВх = 0, Ftl2 - RAx(l1 + l2) + Fм l3 = 0;

![]() Н

Н

Проверка: X = 0, RAx - Ft - RBx = 0;

1009,51 – 1168,25 + 336 – 177,26 = 0

Строим эпюру изгибающих моментов в горизонтальной плоскости:

Мх2 = - RAхl1 = 1009,51 ·0,216 = 218,05 Нм

Мх3 = - Fмl3 = 336 · 0,085 = 28,56 Нм

Суммарные реакции опор в подшипниках:

![]() Н

Н

![]() Н

Н

Опасное сечение находится под подшипником В. Концентратор напряжений – посадка с натягом

Суммарный изгибающий момент в опасном сечении

![]() Нм

Нм

Эпюры изгибающих и крутящего моментов

быстроходного вала