6 Материалы из стеклянных и других минеральных расплавов

Материалы из стекла имеют искусственную аморфную структуру, получаемую из минерального расплава, содержащего стеклообразующие компоненты (оксиды кремния, бора, алюминия и др.). Процесс перехода из жидкого расплава в твердое стеклообразное состояние обратим. Это позволяет оценивать этот материал как сложную жидкую систему в переохлажденном состоянии.

Кроме материалов из стекла выделяют материалы из каменных и шлаковых расплавов.

6.1 Основы производства

6.1.1 Сырье

Основные сырьевые компоненты для производства материалов из стекла — кварцевый песок, сода, мел, доломит, известняк, т.е. в стекломассу вводятся кислотные, щелочные и щелочно-земельные оксиды. От их количества непосредственно зависят все основные эксплуатационно-технические свойства стекла.

Большое влияние на свойства строительных стекол оказывают вспомогательные компоненты: осветлители, обесцвечиватели, красители, глушители, окислители, восстановители.

Осветлители вводят в шихту для освобождения стекломассы от видимых пузырей, т.е. для ее осветления, чем ускоряется процесс стекловарения.

Обесцвечиватели вводят в стекломассу, чтобы устранить нежелательные сине-зеленые или желто-зеленые оттенки, которые стекломасса приобретает из-за примесей железа в сырьевых материалах.

Красители служат для окрашивания стекла в тот или иной цвет. Обычно в качестве красителей используют соединения металлов.

Сырьем для производства материалов из минеральных расплавов (каменных, шлаковых) служат, соответственно, базальтовые, диабазовые, базальто-доломитовые и другие породы, доменные металлургические шлаки.

6.1.2 Основы технологии

Основные технологические операции при производстве материалов из стекла — варка и формование.

Варка стекла производится в печах различного типа. Листовое светопрозрачное стекло варят в ванных печах непрерывного действия. При этом выделяют пять стадий стекловарения: силикатообразование при температуре 800 — 900 °С, стеклообразование (1100...1200 °С), осветление и гомогенизация (1400...1600 °С), студка(1100...1200 °С).

Не менее важен этап формования стекломассы. При производстве материалов из стекла применяют следующие способы формования: прессование, прокат, вытягивание, формование на расплаве металла (флоат-способ). Последние два способа широко распространены при производстве листового стекла.

Принцип вертикального вытягивания состоит в транспортировании снизу вверх с помощью валков машины ленты стекломассы (после студки) шириной до 3 м.

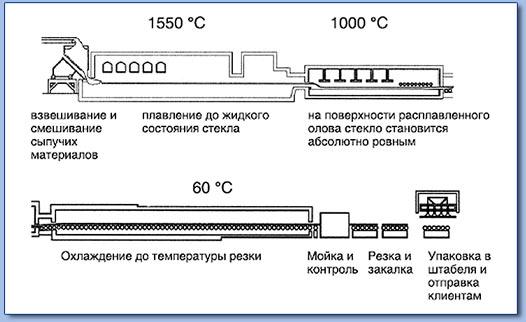

Флоат-способ (рис. 1) — наиболее производителен и эффективен. Поверхность ленты стекла получается гладкой, не требующей шлифовки и полировки, нижняя — за счет контакта с предельно ровной поверхностью расплавленного металла, а верхняя — поверхностного натяжения.

После формования материал подвергают отжигу. В результате снижаются полученные при формовании внутренние температурные напряжения, возникающие при более высокой скорости остывания наружных слоев стекла по сравнению с внутренними. Наружные слои стремятся к сжатию, а более нагретые внутренние препятствуют этому.

Отделку лицевой поверхности стекла производят механическим, химическим способами и путем нанесения различных покрытий.

Механическая обработка включает пескоструйную, ультразвуковую, резку, шлифование, гравирование и др.

Химическая обработка включает травление и матирование (обработку поверхности парами фтористого водорода, плавиковой кислотой, матирующими пастами или другими веществами), химическое полирование, выщелачивание (для повышения светопропускания и получения «радужного» эффекта), декорирование цветными протравами (диффузия) и др.

Рисунок 1 – Схема формования листового стекла на расплаве металла

Покрытия на поверхность стекол наносят в виде слоев керамических и других красок, эмалей, фактурных посыпок, люстров, силиконовых растворов, солей и оксидов металлов и др. В результате воздействия нагревом ниже температуры размягчения стекла происходит сплавление поверхностного слоя с нанесенным покрытием (пиролитический процесс).

Технологический процесс производства материалов из других минеральных расплавов включает следующие операции: подготовка сырьевых компонентов, плавка шихты в пламенных шахтных, ванных, вращающихся или дуговых электрических печах при 1400... 1450 °С; охлаждение расплава до 1250 °С для стабилизации структуры и уменьшения усадочных дефектов в готовой продукции; литье в подогретые постоянные формы из чугуна или жароупорной стали или во временные силикатные формы; медленное (до 1 суток и более) охлаждение; механическая обработка поверхности и кромок.

Формование материалов осуществляется методами статического или центробежного литья. В производстве волокон, например из базальтового расплава, используют метод раздува струи расплава сжатым воздухом или паром. При изготовлении минеральной ваты расплав обычно получают в вагранке или в другом печном агрегате. Волокна образуются при воздействии подаваемого под давлением пара или воздуха на непрерывно вытекающую из вагранки струю расплава или при подаче пара на валки или диск центрифуги. Полученное минеральное волокно собирается в камере волокноосаждения на непрерывно движущейся сетке. В эту камеру вводят органические или минеральные связующие вещества для получения теплоизоляционных матов и плит.