- •Содержание

- •Введение

- •1. Характеристика целлюлозно-бумажного производства как источника образования загрязняющих веществ

- •1.1. Техника сульфатной варки

- •1.2. Источники выбросов сульфатно-целлюлозного производства

- •1.3. Содорегенерационный котлоагрегат (с каскадным испарителем)

- •2. Характеристика выбросов и загрязняющих веществ

- •3. Расчёт объёма выбросов и концентраций загрязняющих веществ

- •4. Выбор и обоснование схемы очистки выбросов Для содорегенерационного котлоагрегата разработаны схемы очистки от сероводорода, сернистого ангидрида и метилмеркаптана.

- •Список литературы

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Санкт-Петербургский государственный технологический

университет растительных полимеров

Кафедра охраны окружающей среды и рационального использования природных ресурсов

Курсовая работа по промышленной экологии на тему:

«Условия образования, характеристика и сокращение выбросов от содорегенерационного котлоагрегата ( с каскадным испарителем)»

Выполнила:

студентка 841 группы

Назарова Е. А.

Руководитель:

доц. Шанова О. А.

Санкт-Петербург

2011

Содержание

1. Характеристика целлюлозно-бумажного производства как источника образования загрязняющих веществ 5

1.1. Техника сульфатной варки 5

1.2. Источники выбросов сульфатно-целлюлозного производства 6

3. Расчёт объёма выбросов и концентраций загрязняющих веществ 15

4. Выбор и обоснование схемы очистки выбросов 17

Для содорегенерационного котлоагрегата разработаны схемы очистки от сероводорода, сернистого ангидрида и метилмеркаптана. 17

Выводы 25

Список литературы 26

Введение

Целлюлозно-бумажная промышленность является одной из ведущих отраслей народного хозяйства, так как Россия располагает огромными лесосырьевыми ресурсами. Высокая потребность в продукции этой отрасли определяет большие объёмы производства целлюлозы, бумаги, картона, изделий из них. По воздействию на окружающую среду эта отрасль является одной из проблемных по величине экологической опасности для природной среды.

Современные предприятия целлюлозно-бумажной промышленности, производящие целлюлозу из древесины различных пород, являются крупными источниками загрязнения атмосферного воздуха. Характер и особенности загрязнения обусловлены двумя основными способами производства целлюлозы – сульфитным и сульфатным. Газопылевые выбросы образуются на различных технологических этапах производственного процесса.

Цели работы:

Дать характеристику целлюлозно-бумажного производства как источника образования загрязняющих веществ;

Рассчитать объём выбросов и концентрации загрязняющих веществ в выбросах от содорегенерационного котлоагрегата (с каскадным испарителем);

Используя специальную литературу, предложить и обосновать технологическую схему очистки выбросов.

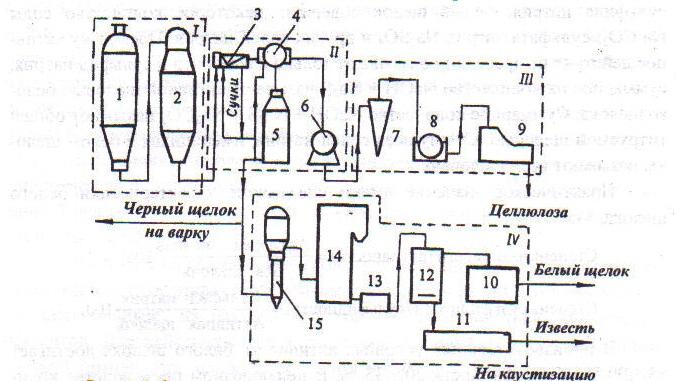

Р исунок

1. Технологическая

схема сульфатного целлюлозного

производства

исунок

1. Технологическая

схема сульфатного целлюлозного

производства

I-варочный цех; II-промывочный цех; III-очистной цех; IV-цех регенерации; 1-варочный котел;2-выдувной резервуар; 3-сучколовитель; 4-промывной фильтр; 5-сборник щелока; 6-сортировка;7-центриклинер; 8-сгуститель; 9- бассейн целлюлозы; 10-сборник белого щелока; 11-известерегенерационная печь; 12-каустизатор; 13-растворитель плава; 14- содорегенерационный котлоагрегат; 15 – выпарной аппарат.

1. Характеристика целлюлозно-бумажного производства как источника образования загрязняющих веществ

1.1. Техника сульфатной варки

Технологическая схема производства целлюлозы по сульфатному способу приведена на рис.1. В котёл из бункеров или с конвейера загружают подготовленную щепу и закачивают из баков-мерников белый щёлок. Он содержит в качестве активного варочного реагента смесь гидроксида и сульфида натрия (NaOH + Na2S). К белому щёлоку, как правило, примешивают некоторое количество отработанного чёрного щёлока с целью получить после варки щёлок более высокой концентрации, для выпарки которого в процессе регенерации будет затрачиваться меньше пара. Содержимое котла нагревают до 165 – 175°С либо острым паром, либо, чаще, непрямым способом, прогоняя щёлок через обогреваемый паром подогреватель. Температуру равномерно поднимают до её конечного значения (180 – 185°С), в процессе подъёма температуры производят терпентинную сдувку, при которой из котла уходят главным образом пары скипидара, небольшое количество водяных паров, воздух, оставшийся в котле после загрузки, и некоторые органические летучие продукты. В результате в момент достижения конечной температуры в паровом пространстве котла практически не остаётся посторонних газов, и показываемое манометром давление почти точно отвечает парциальному давлению водяного пара (0,75 – 0,85 МПа). На конечной температуре котёл выдерживают положенное по режиму варки время, как правило, при непрерывной циркуляции щёлока, но без подачи пара, после чего открывают сдувку, снижают давление в котле до 0,4 – 0,5 МПа и выдувают массу со щелоком в выдувной резервуар. При описанном режиме варка заканчивается за 3 – 5 ч. После варки целлюлоза промывается в вакуум-фильтрах, от неё отделяется отработанный чёрный щёлок, направляемый на регенерацию затраченных на варку химикатов. Процесс регенерации складывается из трёх основных операций: выпарки, сжигания и каустизации щелоков. Во время сжигания сгущённых чёрных щелоков содержащиеся в них органические вещества полностью сгорают, а минеральная часть образует жидкий плав, основным компонентом которого является Na2CO3. Раствор плава (зелёный щёлок) подвергается каустизации известью с целью перевода карбоната в активный гидроксид натрия. Полученный после каустизации белый щёлок возвращается в варочные котлы. Неизбежные в цикле регенерации потери щёлочи возмещаются частичной добавкой сульфата натрия во время сжигания чёрных щелоков. В топке содорегенерационного котлоагрегата сульфат натрия, реагируя с образующимся при обугливании органических веществ коксом, восстанавливается в сульфид натрия, являющийся в условиях щелочной варки активным делигнифицирующим реагентом в дополнение к гидроксиду натрия.