- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

150

Глава 5. Развертки

5.1 Назначение, типы и конструктивные особенности

Развертки предназначены для получистовой и чистовой обработки отверстий, полученных предварительно зенкерованием или растачиванием, с

точностью H11-H6 и шероховатостью не менее 1,25-0,63 в диапазоне диаметров

1-120мм. Основные конструктивные элементы разверток показаны на рис.5.1.

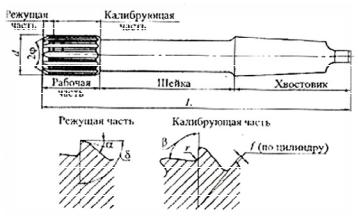

Рис.5.1. Развертка

Развертка содержит рабочую часть, включающую режущую (заборную) и

калибрующие части, на которых расположены режущие зубья, хвостовую часть и связывающую их шейку.

Режущая часть выполнена с углом φ заборного конуса для плавного вхождения развертки в предварительно обработанное отверстие и на торце не имеет режущих кромок.

Калибрующая часть на своей первой трети длины выполнена цилиндрической, а затем – с обратным конусом (0,05-0,07 на 100мм длины) и

окончательно формирует отверстие.

Зубья режущей части выполнены наостро, а на калибрующей части имеют цилиндрическую ленточку f.

Углы резания на режущей части чистовых разверток: передний угол γ=0– 5°, а задний угол α=1–4°. На калибрующей части γ=5–8°.

151

Хвостовик предназначен для фиксации развертки в осевом направлении и передачи крутящего момента за счет сил трения между поверхностями хвостовика и шпинделя станка.

К конструктивным параметрам развертки относятся также: число зубьев z (6 – 12), радиус r скругления дна канавки, наружный диаметр d и угол β осевого направления канавок.

Рабочая часть разверток обычно выполняется из быстрорежущей стали, а

хвостовик – из стали 45 или 40Х. Место сварки располагается в районе шейки.

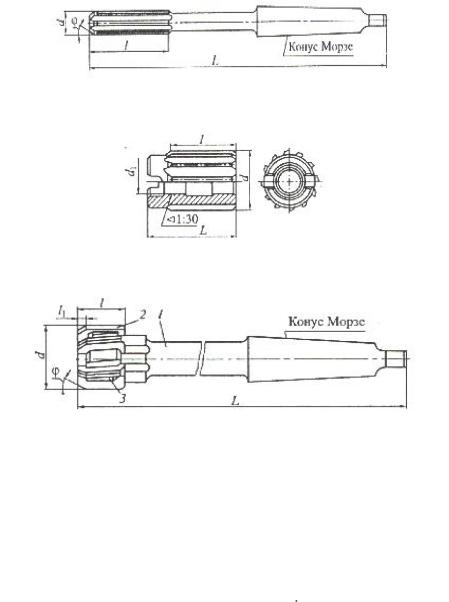

Рис.5.2. Цельная машинная развертка с коническим хвостовиком

Рис.5.3. Машинная насадная цельная развертка под оправку

Рис.5.4. Машинная развертка со вставными ножами из быстрорежущей стали с коническим хвостовиком

В зависимости от условий обработки развертки имеют различные конструкции и подразделяются на цельные машинные с коническим хвостовиком (Рис.5.2) с d=5,5-50мм, z=6-12, φ=5°, 15°, 45°; машинные насадные цельные под оправку (Рис.5.3) с d=25-50, z=3-12,  =5°, 15°, 45°; машинные со вставными ножами из быстрорежущей стали с коническим хвостовиком

=5°, 15°, 45°; машинные со вставными ножами из быстрорежущей стали с коническим хвостовиком

(Рис.5.4) с d=32-50мм, z=6, φ=5°, 15°, 45°; ручные цилиндрические с

152

цилиндрическим хвостовиком (Рис.5.5) с d=1-71мм, z=4-12, φ=1-1,5° с прямыми

или винтовыми канавками и фрезерованным под вороток концом хвостовика.

Рис.5.5. Ручные цилиндрические развертки с цилиндрическим хвостовиком

5.2 Выбор основных параметров

Основные параметры развертки определяются исходными параметрами отверстия в детали, а именно:

1.Материалом детали;

2.Диаметром d отверстия;

3.Длиной отверстия;

4.Квалитетом точности;

5.Шероховатостью поверхности стенок отверстия;

6.Характером расположение отклонения от номинала.

Выбор величины d калибрующей части. Диаметр d калибрующей части развертки равен номинальному диаметру D отверстия. Отклонение от номинала диаметра d в системе отверстия с отклонением H определяются по таблице 5.1.

153

|

|

|

|

|

|

|

|

Таблица 5.1 |

|

|

Допуски на наружный диаметр развертки, мкм |

|

|||||||

Диаметр |

|

|

Поле допуска обрабатываемого отверстия |

|

|||||

развертки d,мм |

Н6 |

Н7 |

|

Н8 |

Н9 |

Н10 |

|

Н11 |

Н12 |

От 1 до 3 |

+5 |

+8 |

|

+11 |

+21 |

+34 |

|

+51 |

+85 |

+2 |

+4 |

|

+6 |

+12 |

+20 |

|

+30 |

+50 |

|

|

|

|

|||||||

Св. 3 до 6 |

+6 |

+10 |

|

+15 |

+25 |

+40 |

|

+63 |

+102 |

+3 |

+5 |

|

+8 |

+14 |

+23 |

|

+36 |

+60 |

|

|

|

|

|||||||

Св. 6 до 10 |

+7 |

+12 |

|

+18 |

+30 |

+49 |

|

+76 |

+127 |

+3 |

+6 |

|

+10 |

+17 |

+28 |

|

+44 |

+74 |

|

|

|

|

|||||||

Св. 10 до 19 |

+9 |

+15 |

|

+22 |

+36 |

+59 |

|

+97 |

+153 |

+5 |

+8 |

|

+12 |

+20 |

+34 |

|

+54 |

+90 |

|

|

|

|

|||||||

Св. 19 до 32 |

+11 |

+17 |

|

+28 |

+44 |

+71 |

|

+110 |

+178 |

+6 |

+9 |

|

+16 |

+25 |

+41 |

|

+64 |

+104 |

|

|

|

|

|||||||

Св. 32 до 50 |

+13 |

+21 |

|

+33 |

+52 |

+85 |

|

+136 |

+212 |

+7 |

+12 |

|

+19 |

+30 |

+50 |

|

+80 |

+124 |

|

|

|

|

|||||||

Св. 50 до 80 |

+16 |

+25 |

|

+39 |

+62 |

+102 |

|

+161 |

+255 |

+9 |

+14 |

|

+22 |

+36 |

+60 |

|

+94 |

+150 |

|

|

|

|

|||||||

Св. 80 до 120 |

+18 |

+29 |

|

+45 |

+73 |

+119 |

|

+187 |

+297 |

+10 |

+16 |

|

+26 |

+42 |

+70 |

|

+110 |

+174 |

|

|

|

|

|||||||

Так, для отверстия D=d=50мм при отклонении H11 имеем: |

|

|

|||||||

|

|

|

|

d 50 00..13608 |

|

|

|

|

|

откуда |

|

|

|

dmax=50,136мм |

|

|

|

|

|

|

|

|

|

dmin=50,08мм |

|

|

|

|

|

сдопуском на изготовление То=0,136-0,080=0,056мм

Чтобы уменьшить номенклатуру разверток, заводы-изготовители выпускают внутри одного номинального размера шесть номеров разверток под доводку (Табл.5.2.). Из этих шести номеров выбирают ту развертку, которая ближе подходит по величине и характеру отклонений.

Так, при обработке отверстия D=50мм с отклонением Н11 подходит развертка №6, у которой:

D 50 00..18152

Прошлифовав эту развертку по ленточке калибрующей части, получим искомый размер:

d 50 00..13608

154

Величина отклонений на диаметр d калибрующей части определяется с

учетом допуска Т на диаметр отверстия D, верхней Р1 и нижней Р2 разбивки

развертки, а также допуска Ти на износ инструмента.

|

Величины отклонений в мкм на развертки |

Таблица 5.2 |

||||||||||||||||

|

|

|

|

|

|

|||||||||||||

в диапазоне диаметров 40-50мм под доводку |

|

|

|

|||||||||||||||

Номер разверток → |

|

№1 |

|

№2 |

|

№3 |

|

№4 |

|

№5 |

|

№6 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+123 |

+180 |

|||

Величины |

|

|

|

|

|

|

|

|

|

+86 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

отклонений мкм на |

|

|

|

|

|

|

+64 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

развертки под |

|

|

|

+42 |

|

|

|

|

|

|

+152 |

|||||||

|

|

|

|

|

|

|

|

|

|

+98 |

||||||||

доводку |

+21 |

|

|

|

+64 |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

→ |

|

|

|

+48 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

+30 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

+9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Величина поля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

допуска на |

12 |

|

12 |

|

16 |

|

22 |

|

|

25 |

|

28 |

|

|||||

изготовление, мкм |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Возможные поля |

N7, M7, |

Js6, Js7, |

H8, H9, |

F7, F8 |

|

F9, |

H11, D8, |

|||||||||||

допусков отверстий |

K6, K7 |

H6, H7 |

|

G7 |

|

E8,E9 |

|

D9 |

||||||||||

|

|

|

|

|

|

|||||||||||||

Величины Р1 и Р2 даются в таблице 5.3. и зависят от разбивки шпинделя станка и способа крепления развертки в шпинделе, а величина Ти – от возможных прошлифовок развертки по наружному d и величины угла

обратного конуса на калибрующей части.

обратного конуса на калибрующей части.

Таблица.5.3 Допуски радиального биения зубьев калибрующей части разверток, мкм

|

|

Для разверток доведенных |

|

Для разверток с |

|||

d,мм |

|

|

припуском под доводку |

||||

|

|

|

|

|

|||

|

Поле допуска развертки |

|

Номер развертки |

||||

|

|

|

|||||

|

Н6 |

Н7;Н8 |

Н9;Н10 |

|

Н11 |

1-3 |

4-6 |

|

|

Развертки быстрорежущие |

|

|

|||

От 3 до 10 |

6 |

8 |

10 |

|

12 |

10 |

12 |

Св. 10 до 30 |

8 |

10 |

12 |

|

16 |

12 |

16 |

Св. 30 |

10 |

12 |

16 |

|

20 |

16 |

20 |

|

|

Развертки цельные твердосплавные |

|

|

|||

От 1 до 6 |

- |

6 |

8 |

|

- |

8 |

10 |

От 1 до 6 |

- |

6 |

8 |

|

- |

8 |

10 |

Св. 6 до 10 |

- |

8 |

10 |

|

- |

10 |

12 |

Св. 10 до 12 |

- |

10 |

12 |

|

- |

12 |

16 |

Определение диаметра калибрующей части развертки осуществляется с учетом поля допуска на отверстие и значений разбивок Р1 и Р2 по рис.5.6 на котором наибольшее и наименьшее значение диаметра отверстия обозначены

Dmax и Dном; наибольшее и наименьшее значение диаметра развертки на

155

калибрующей части – dmax и dmin, а ниаменьший диаметр изношенной развертки – dизн. На рис. 5.6 обозначено:

Т - поле допуска на отверстие;

P1 – разбивка верхняя;

T0 – поле допуска на d развертки;

P2 – нижняя разбивка изношенной развертки;

Ти - поле допуска на износ.

Рис.5.6.Схема построения полей допусков на диаметр d калибрующей части развертки

(система отверстия, отклонения по Н)

Выбор числа зубьев. Число зубьев z разверток можно найти по формуле

[1]: |

|

|

|

z 1,5 |

|

m , |

(5.1) |

d |

|||

где d – диаметр калибрующей части, m=2 (для черновых разверток), |

m=4 (для |

||

чистовых разверток). Число зубьев разверток является четным числом (4, 6, 8, 10, 12).

Число z зубьев развертки можно также выбрать по таблице 5.4, зная номинальный диаметр развертки и её тип.

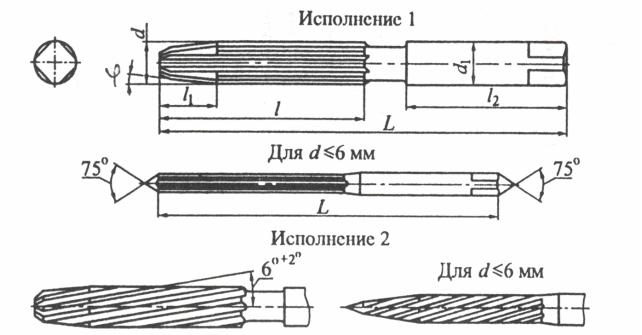

Определение окружного шага ω зубьев разверток. Окружной шаг ω выбирается в зависимости от заданной шероховатости стенок отверстия детали:

а) если шероховатость поверхности не ниже 1,25, то окружной шаг равен

ω=360/z;

156

б) если шероховатость в пределах 0,63-1,25, то окружные противоположные углы равны, а их величины выбирают из таблицы 5.5;

в) при шероховатости ниже 0,63 все окружные шаги выбирают разными,

величина ω окружных углов отличаются на 1-2°.

а) если шероховатость поверхности не ниже 1,25, то окружной шаг равен

ω=360/z;

б) если шероховатость в пределах 0,63-1,25, то окружные противоположные углы равны, а их величины выбирают из таблицы 5.5;

в) при шероховатости ниже 0,63 все окружные шаги выбирают разными,

величина ω окружных углов отличаются на 1-2°.

Таблица 5.4

Числа зубьев развертки

Тип развёртки |

|

|

d,мм |

|

|

|

3 – 10 |

11 – 19 |

19 – 32 |

32 – 45 |

45 – 50 |

||

|

||||||

Ручные с прямыми канавками |

6 |

8 |

10 |

12 |

14 |

|

Машинные с прямыми канавками |

6 |

8 |

10 |

12 |

- |

|

Машинные насадные |

- |

- |

10 |

10 |

14 |

|

Сборные хвостовые |

- |

- |

6 |

8 |

10 |

|

Сборные насадные |

- |

- |

- |

8 |

8 |

|

Ручные разжимные |

6 |

8 |

8 |

10 |

12 |

При выборе окружных шагов можно использовать данные таблицы 5.5. с

учетом рисунка 5.7.

Рис. 5.7. Неравномерная разбивка шага зубьев развертки

Определение геометрических параметров развертки. К геометрическим параметрам развертки относятся: α – задний угол режущей части; γ – передний угол; φ – угол заборного конуса; β – угол наклона канавок; φ1 – угол обратного конуса на калибрующей части. Выбор (определение) этих углов зависит от марки обрабатываемого материала, длины инструмента, заданной чистоты обработки.