- •Оглавление

- •Предисловие

- •Глава 1. Общие вопросы заточки режущих инструментов

- •1.3 Заточные станки

- •1.4 Вопросы для контроля

- •Глава 2. Исследование конструкций резцов

- •2.1 Назначение, типы и конструктивные особенности

- •2.2 Конструктивные элементы резца

- •2.3 Геометрические параметры резца

- •2.4. Износ, критерий затупления и число переточек резцов

- •2.6 Вопросы для контроля

- •Глава 3. Исследование конструкций спиральных свёрл

- •3.1 Назначение, типы и конструктивные особенности

- •3.2 Методы заточки спиральных сверл

- •3.4 Вопросы для контроля

- •Глава 4. Исследование конструкций зенкеров

- •4.1 Назначение, типы и конструктивные особенности

- •4.2 Износ и затачивание зенкеров

- •4.4 Вопросы для контроля

- •5.1 Назначение, типы и конструктивные особенности

- •5.2 Выбор основных параметров

- •5.3 Износ и затачивание разверток

- •5.5 Вопросы для контроля

- •Глава 6. Исследование конструкций фрез

- •6.1 Назначение, типы и конструктивные особенности

- •6.2 Износ и восстановление фрез

- •6.3 Лабораторная работа «Конструкция фрез»

- •6.4 Вопросы для контроля

- •6.6 Вопросы для контроля

- •7.1 Исследование конструкций метчиков

- •7.1.1 Назначение, типы и конструктивные особенности

- •7.1.3 Вопросы для контроля

- •7.1.5 Вопросы для контроля

- •7.1.7 Вопросы для контроля

- •7.2 Исследование конструкций резьбонарезных головок

- •7.2.1. Назначение, типы и конструктивные особенности

- •7.2.3 Вопросы для контроля

- •Глава 8. Исследование конструкций зуборезных долбяков

- •8.1 Назначение, типы и конструктивные особенности

- •8.3 Вопросы для контроля

- •8.5 Вопросы для контроля

- •Глава 9. Исследование конструкций червячных фрез

- •9.1 Назначение, типы и конструктивные особенности

- •9.3 Вопросы для контроля

- •9.5 Вопросы для контроля

- •10.1 Назначение, типы и конструктивные особенности

- •10.3 Вопросы для контроля

- •10.5 Вопросы для контроля

- •10.7 Вопросы для контроля

- •10.9 Вопросы для контроля

- •10.11 Вопросы для контроля

- •11.1 Назначение, типы и конструктивные особенности

- •11.2 Алмазные сверла на связке «МонАлиТ»

- •11.3 Состояние рабочей поверхности сверла

- •11.4 Моделирование процесса алмазного сверления

- •11.5 Оценка режущей способности алмазных свёрл

- •11.7 Вопросы для контроля

- •12.1 Назначение и структура САПР

- •12.3 Вопросы для контроля

- •12.5 Вопросы для контроля

- •12.7 Вопросы для контроля

98

Допустимое стачивание М для коротких сверл из быстрорежущей стали принимается (0,5-0,7) L, а для длинных – 0,7L, где L – длина рабочей части сверла.

Для сверл, оснащенных твердым сплавом, M=b-0,4D,

где b – длина пластинки, мм; D – диаметр сверла, мм.

Число возможных повторных заточек сверла n=M/q,

где q – величина стачивания за одну повторную заточку.

3.2 Методы заточки спиральных сверл

Наиболее известными на практике являются четыре метода заточки:

коническая, винтовая, одноплоскостная и двухплоскостная.

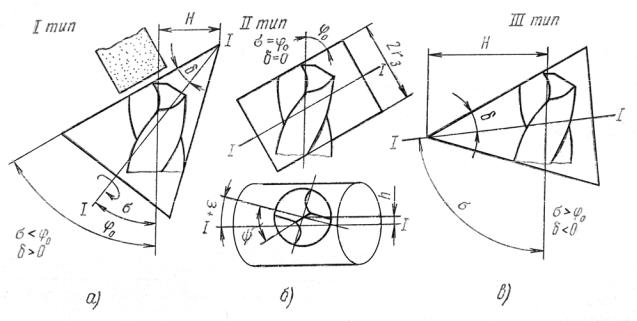

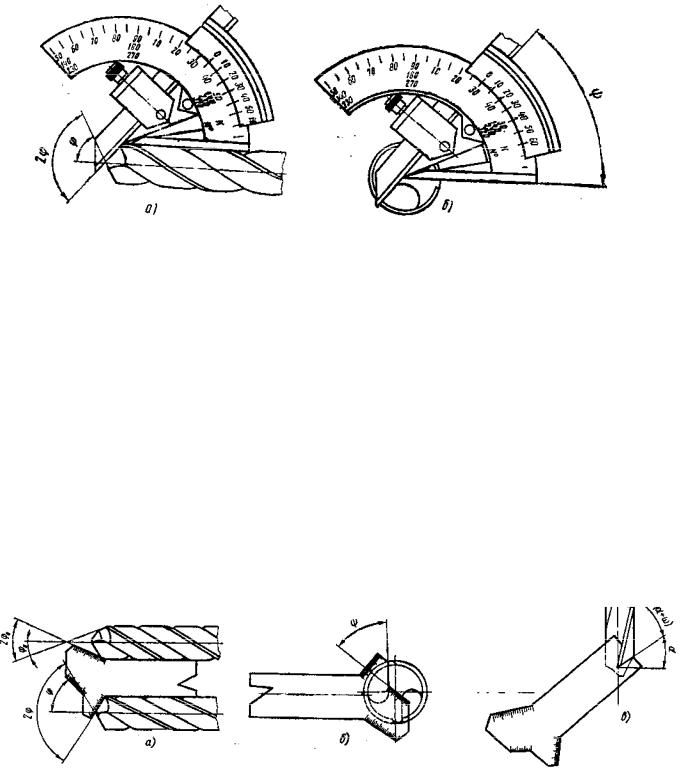

Коническая заточка – наиболее известный метод заточки сверл. Задняя поверхность каждого пера оформляется как часть конуса. При заточке (рис. 3.6)

сверло покачивается вокруг оси I–I, скрещивающейся с осью сверла.

Рис. 3.6. Типы конической заточки сверла

Параметры конической заточки:

h – расстояние между осью сверла и осью качания (осью конуса заточки)

–основной фактор при настройке заднего угла сверла;

Н– расстояние между вершиной конуса заточки и осью сверла;

– угол разворота сверла, измеряемый между проекциями оси качания и главной кромки на торцовую плоскость сверла. Угол может быть

99

положительным, отрицательным или равным нулю. Величины H и – основные параметры настройки угла наклона поперечной кромки сверла;

о – угол установки сверла измеряется между осью сверла и плоскостью шлифовального круга. Угол установки всегда несколько меньше, чем –

половина угла сверла при вершине. Угол установки сверла используется для настройки угла 2 ;

– угол скрещивания осей сверла и конуса заточки;

–половина угла конуса заточки:

С увеличением межосевого расстояния к задний угол возрастает, углы

2 и уменьшаются.

Влияние остальных параметров заточки: H, , б, , о–противоположно влиянию h.

Существуют три типа конической заточки.

I тип, при котором вершина конуса заточки располагается впереди вершины сверла, угол скрещивания о обычно принимается 20 или 45° (рис. 3.6,

а).

II тип, при котором ось качания параллельна поверхности шлифовального

круга и конус заточки превращается в круговой цилиндр (рис. 3.6, б).

III тип, при котором вершина конуса заточки |

располагается |

позади вершины сверла, угол скрещивания выбирается |

в пределах |

80–100° (рис. 3.6,б). |

|

По мере приближения к оси сверла нормальный задний угол -

возрастает при заточке I типа, остается постоянным при заточке II типа и уменьшается при заточке III типа. Задний угол в цилиндрическом сечении для всех типов заточки возрастает от периферии к центру сверла.

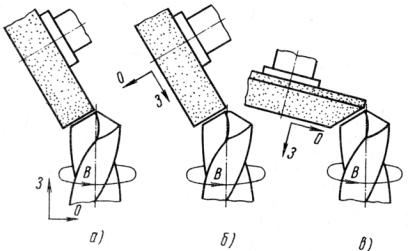

Винтовая заточка – метод, положенный в основу большинства отечественных станков для заточки сверл. При этом методе сверло совершает три формообразующих движения (рис. 3.7): вращение вокруг своей оси и

100

возвратно-поступательные движения затылования и осциллирования, которые в

большинстве станков взаимно перпендикулярны.

Рис. 3.7. Винтовая заточка сверла: а – все движения приданы сверлу, |

6 и в – движения |

|

распределены между сверлом и кругом; |

3 – движение затылования, |

О – движение |

осциллирования, |

В –вращение сверла |

|

Различают две разновидности винтовой заточки: с заострением и без заострения поперечной кромки.

Из схемы последовательных положений сверла и круга при винтовой заточке с заострением (рис. 3.8) видно, что в начальный момент заточки ось сверла не выходит из контакта со шлифовальным кругом, а в конечный – находится за пределами угловой кромки круга. Поперечная кромка сверла формируется угловой кромкой шлифовального круга в тот момент, когда в ходе поступательных движений ось сверла пересекает угловую кромку круга. При дальнейшем движении угловая кромка круга заостряет поперечную кромку сверла.

Возвратно-поступательные движения выполняются под действием дисковых и торцовых кулачков с равномерным подъемом (архимедова спираль)

или кулачков-эксцентриков.

При винтовой заточке без заострения ось сверла не выходит за пределы угловой кромки круга.

Формообразующие движения при винтовой заточке кинематически взаимосвязаны так, что на один оборот сверла совершается два возвратно-

101

поступательных движения. Это обеспечивает затачивание обоих зубьев

инструмента.

Рис. 3.8. Положение сверла и круга при винтовой заточке:

а – исходное, б – формирование главной кромки, в – формирование поперечной кромки, г – конечное перед отводом; КК – граница контакта сверла с кругом (площадь контакта заштрихована), 3 и О – движения затылования и осциллирования шлифовального круга, В – вращение сверла

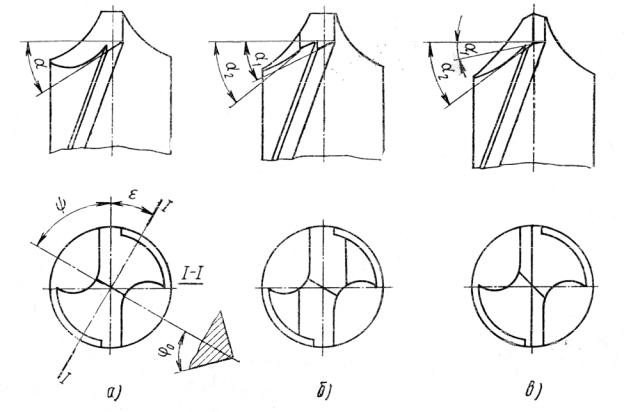

Одноплоскостная заточка (рис. 3.9а) применяется главным образом для мелких сверл диаметром менее 3мм.

Задняя поверхность каждого пера оформляется одной плоскостью. Для того чтобы конец пера не упирался в дно просверливаемого отверстия, задний угол в цилиндрическом сечении должен, как правило, быть не менее 28–30°,

что создает опасность выкрашивания главных кромок. Поперечная кромка сверла прямолинейна и перпендикулярна к оси сверла.

Для одноплоскостной заточки на сверлах диаметром более 3мм при углах

= 8-12° удаляют затылочную часть зуба (рис. 3,9б).

102

Рис. 3.9. Сверла, заточенные по плоскостям: а – по одной, 6 – по одной

с удалением затылочной части, в – по двум.

Двухплоскостная заточка (рис. 3,9в) является комбинированным методом,

так как каждая из двух плоскостей, образующих заднюю поверхность пера,

затачивается отдельно. Ребро пересечения плоскостей проходит через ось сверла и обычно параллельно главным кромкам. Поперечная кромка сверла состоит из двух наклонных прямых с выступающей центральной точкой, кото-

рая улучшает работу сверла в начальный момент врезания и повышает точность сверления.

Задний угол первой плоскости выбирается в зависимости от обрабатываемого материала. Задний угол второй плоскости принимают в пределах 25–40°. Чем больше угол , тем меньше осевая сила и выше точность сверления. Однако резкий наклон второй плоскости уменьшает жесткость пера,

ослабляет режущий клин и ухудшает теплоотвод. При сверлении материалов средней и низкой прочности сверла из быстрорежущей стали имеют угол а2=35-

103

40°. Быстрорежущие сверла при сверлении высокопрочных материалов, а также твердосплавные сверла по всем материалам имеют угол 2=25-30°.

Двухплоскостная заточка может производиться одним шлифовальным кругом, тогда для перехода от заточки первой плоскости ко второй следует повернуть сверло вокруг оси, совпадающей с ребром пересечения плоскостей.

На этом принципе работают ряд специальных станков и приспособлений для двухплоскостной заточки.

Двухплоскостная заточка может производиться и двумя кругами, один из которых наклонен под углом и обрабатывает первую плоскость пера, а

второй –под углом и обрабатывает вторую плоскость. Каждый зуб обрабатывается за один проход. На такой схеме основаны наиболее современные станки для двухплоскостной заточки сверл.

Подточка главных и поперечной кромок, а также ленточек обеспечивает улучшение работоспособности сверла, стойкости и точности сверления.

Поперечную кромку необходимо подтачивать у всех сверл, пред-

назначенных для обработки высокопрочных материалов, у твердосплавных сверл, а также у сверл, имеющих диаметр сердцевины К ≥ 0,18D. У сверл с более тонкой сердцевиной, работающих по материалам средней и низкой прочности, поперечная кромка может не подтачиваться после винтовой заточки с заострением или двухплоскостной заточки.

Применяется пять основных разновидностей подточки, улучшающих условия работы поперечной кромки сверла.

В первом случае стружкоотводящая канавка на передней поверхности поперечной кромки (рис. 3.10, а) образуется кругом радиусной формы, причем канавка касается поперечной кромки только в крайней ее точке.

Такая подточка рекомендуется для большинства встречающихся на практике случаев сверления, не требует высокой точности исполнения и дает небольшой расход круга.

104

Подточка, показанная на рис. 3.10, б, отличается тем, что струж-

коотводящая канавка проходит непосредственно через поперечную кромку, что дает увеличение передних углов на поперечной кромке с –50° до (20 - 30°).

Рис. 3.10. Типы подточки поперечной кромки сверла:

а – со стружкоотводящей канавкой, б – с увеличением передних углов на поперечной кромке, в – с увеличением передних углов на поперечной кромке и срезанием затылочной части пера, г –со срезанием части поперечной кромки, д – со срезанием части поперечной кромки и подточки главных кромок, е – с прорезкой поперечной кромки.

Следующая разновидность подточки (рис. 3.10, в) отличается применением более простой формы круга. При этом, однако, срезается затылочная часть пера и режущий клин пера ослабляется.

Для подточек типа б и в требуется более квалифицированная наладка,

высокая точность исполнения; расход круга выше, чем при подточке а. Эти подточки применяются для сверления легко обрабатываемых материалов, для глубокого сверления.

Далее идут два типа подточек (рис. 3.10, г, д), при которых поперечная кромка, образованная при заточке задних поверхностей, частично срезается и

105

заменяется новой кромкой, имеющей, другие передние углы и угол наклона.

Подточка типа г наиболее распространена на практике, но рекомендуется для сверления на глубину не более 3D. Подточка типа д применяется в тех случаях,

когда принятые углы наклона винтовых канавок сверла приводят к образованию на главных кромках передних углов, не соответствующих условиям резания, т. е. когда их необходимо дополнительно притупить или заострить.

Подточка типа е на рис. 3.10, е (подточка Жирова) является дальнейшим развитием предыдущих подточек и приводит к полному срезанию первоначальной поперечной кромки. Такая подточка используется для сверления чугуна.

Обязательным требованием, предъявляемым к операции подточки,

является симметричность ее выполнения на обоих перьях, что может быть достигнуто только в специальных приспособлениях или станках.

3.3 Лабораторная работа

«Изучение и исследование формообразования режущей части спиральных сверл»

Цель и задачи работы. Цель работы – изучение конструкции спирального сверла и методов формообразования его задней поверхности. В

задачи работы входит изучение кинематики образования конических и винтовых задних поверхностей сверл на различном оборудовании, получение заданных параметров и исследование их взаимосвязи, сравнение форм задних поверхностей сверл, определение числа периодов стойкости,

контроль точности и геометрии сверла.

Необходимое оборудование и приборы. Работу можно выполнять на станках для затачивания сверл мод. ЗБ653 (для образования конических задних поверхностей), 3659Μ или ЗГ653 (для образования винтовых задних

106

поверхностей), а также на других подобных станках. Для выполнения работы требуются: спиральные сверла диаметром 20 – 30мм, шпиндельная головка со шкалой углов поворота сверла, индикатор часового типа со стойкой,

универсальный угломер.

Методика выполнения работы

1. Выбирают два одинаковых спиральных сверла, одно из которых предназначено для образования конической формы задних поверхностей, а

второе – для винтовой. Задают исходные геометрические параметры: задний угол , угол при вершине 2φ.

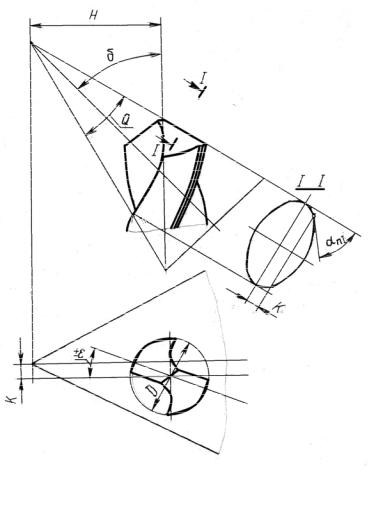

Рис.3.11 Схема установки сверла при заточке конической задней поверхности

2. Осуществляют формообразование конических задних поверхностей первого сверла. По заданным параметрам (углам и 2φ) для выбранного

107

сверла производят наладку станка ЗБ653. При обработке на этом станке ось конуса, образующего заднюю поверхность (см. рис. 3.11) наклонена по отношению к оси сверла под углом δ = 45° , а вершина конуса расположена выше вершины сверла и смещена относительно ее на расстояние Η = (1,8 - 1,9) D. В торцовой плоскости вершина сверла смещена на расстояние К, от значения которого зависит значение заднего угла. Если К = 0, то задние углы на всей длине режущей кромки будут отрицательными. Если К равно радиусу сердцевины сверла, то задние углы на всей длине режущей кромки будут равны нулю. В обоих случаях резание сверлом будет невозможно,

поэтому расстояние К выбирают обычно (0,5 – 0,7) D. Значение задних углов будет тем больше, чем больше величина смещения К. Значение задних углов на длине режущей кромки будет переменное, наименьшее значение находится на периферийной части сверла ( = 8-9°), наибольшее – на участке, прилегающем к сердцевине сверла ( = 2025°).

На рис. 3.12, а приведена схема заточки сверл с конической задней поверхностью. Образующая заточного конуса совпадает с торцом шлифовального круга 1. Ось сверла (ОД),) и ось заточного конуса (ОкОк)

скрещиваются под углом б (обычно 23°). Сверло фиксируется зажимными губками 2, 3 и задним центром 4. Относительно торца шлифовального круга сверло устанавливается под углом .

При заточке одного зуба сверло покачивается относительно оси ОкОк и

подается на врезание для съема припуска в направлении Ds. Заточка зубьев на сверле производится последовательно. Изменение задних углов осуществляется изменением вылета / сверла: с увеличением вылета l радиус кривизны конической поверхности возрастает и задние углы уменьшаются. Для ориентировочной настройки принимают l = 0,7.5 d, где d –диаметр сверла.

На рис. 3.12, б показано приспособление для установки сверла, состоящее из стойки 8, поворотной гильзы 1, кронштейна 7 с регулируемыми губками 6,

перемещаемыми винтом 5. Винт 4 перемещает кронштейн 7 по направляющим

3 для изменения величины смещения между перекрещивающимися осью сверла

108

и осью 2 конуса заточки, совпадающей с осью поворотной гильзы 1. Чем ниже располагается ось сверла относительно оси гильзы, тем больше будет величина заднего угла на сверле при заданном осевом вылете сверла. Ориентация сверла в державке осуществляется по упорам: осевому (регулирование вылета) и

боковому (регулирование положения главной режущей кромки).

Рис.3.12. Приспособлениедлязаточкисверлас конической заднейповерхностью

Режимы обработки даны в приведенных выше общих рекомендациях.

Для обработки используют шлифовальный круг ПП125х16х32 24А 25П

СМ1 7 К5.

3. Формообразуют винтовые задние поверхности второго сверла.

Винтовая форма задних поверхностей может быть получена с использованием различных сочетаний движений сверла и шлифовального круга на различном оборудовании, в частности, на станках 3659А и ЗГ653.

А. Станок 3659А предназначен для затачивания задних поверхностей правых спиральных сверл, трех и четырехзубых зенкеров. На станке можно производить заточку инструмента из инструментальных сталей диаметром от 12 до 80мм с задними углами в пределах 6°-20° и углами при вершине от

109

90° до 140° , а также заточку с двойными углами при вершин» от 70°до 140°.

Сверла диаметром от 60 до 80мм затачиваются только методом двойной заточки.

Заточка задней поверхности производятся по винтовой поверхности с

подточкой (заострением) перемычки. Метод заточки обеспечивает симметричное положение режущих кромок»

Станок работает по полуавтоматическому циклу.

Мощность электропривода – 2,8 кВт, частота вращения 1420об/мин

Форма и размеры шлифовального круга: ПВ 300х200х75

-число оборотов патрона с инструментом 50, 33, 25 в зависимости от числа зубьев затачиваемого инструмента;

-число планетарных движений шпинделя в минуту 100;

-число возвратно-поступательных движений круга в минуту 100;

-наибольшее реечное перемещение каретки с патроном 100мм;

-наибольшая величина стачивания при заточке зa один рабочий цикл

(при автоматической подаче) - 3,5мм;

-величина автоматической подачи (на один затачиваемый зуб) рабочего цикла: наибольшее 0,04мм;( наименьшее 0,005мм);

-количество ступеней подач – 8, интервал подач 0,005мм

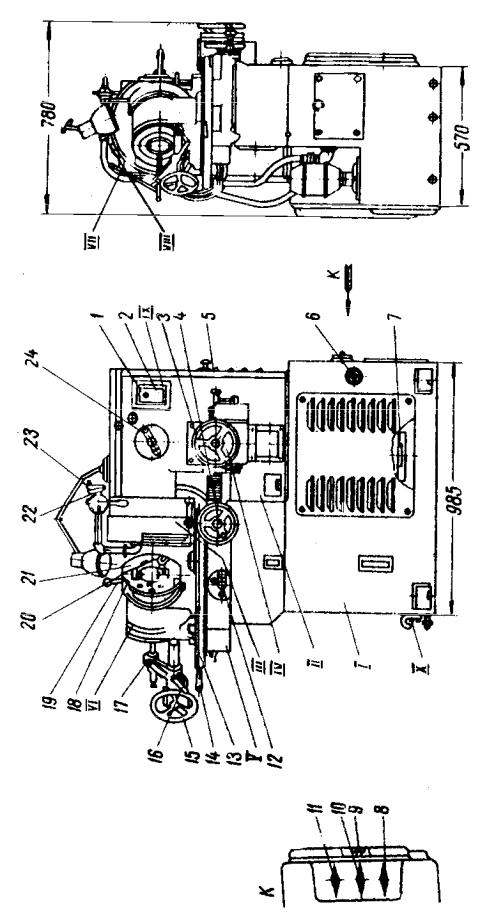

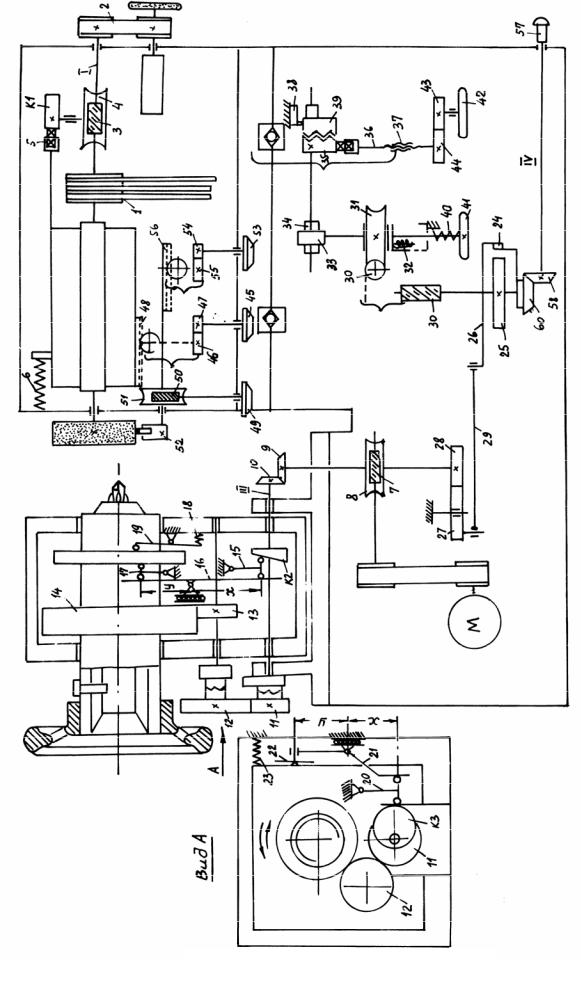

Основные узлы (рис.3.13 ):

I |

-станина |

II |

-шпиндельная бабка |

III |

-шлифовальный шпиндель |

IV |

-механизм подачи |

V |

-каретка |

VI |

-патрон |

VII |

-механизм правки |

VIII -охлаждение |

|

IX |

-электрооборудование |

Х |

-принадлежности |

110

Рис.3.13 Узлы и органы управления станком

111

1.кнопка «Пуск»

2.кнопка «Стоп

3.маховичек включения механизма автоматической подачи, вращения патрона, планетарного и осевого перемещения шпинделя

4.маховичек ручной подачи каретки

5.рукоятка установки величины подачи

6.винт регулировки пружины натяжного ролика

7.винт перемещения подмоторной плиты

8.пакетный выключатель

9.винт замка электрошкафа

10.пакетный выключатель насоса охлаждения

11.выключатель местного освещения

12.рукоятка установки числа зубьев затачиваемого инструмента

13.гaйкa зажима верхней каретки

14.рукоятка поворота верхней каретки

15.маховичек подвода и отвода заднего центра

16.рукоятка зажима бабки заднего центра

17.рукоятка зажима заднего центра

18.зажим губок патрона

19.рукоятка механизма правки

20.откидная упорка

21.гайка регулировки упора на толщину перемычки

22.рукоятка зажима систем охлаждения

23.рукоятка крана охлаждения

24.рукоятка установки величины заднего угла

При обработке задних поверхностей сверла винтовой формы на станке

112

3659А для образования заданных геометрических параметров служат пять

движений (рис 3.14):

Рис.3.14 Схема формообразования задней поверхности сверла на станке 3659A

1.Вращение патрона 7 с зажатым инструментом вокруг его оси,

кинематически связанное с вращением гильзы 1 и планетарным движением

круга 2.

2.Вращение шлифовального круга 2 вокруг своей оси с заданной скоростью резания.

3.Вращение вокруг своей оси гильзы 1 станка с эксцентрично установленными в ней шпинделем с кругом 2, обеспечивающее перемещение рабочей поверхности шлифовального круга вдоль режущей кромки сверла. При этом образуется заострение поперечной режущей кромки сверла.

В результате движений 2 и 3 формируется планетарное движение шлифовального круга 2, которое осуществляется за счет эксцентричного расположения оси 3 шпинделя шлифовального круга по отношению к оси гильзы 1 при вращении последней в подшипниках шпиндельной бабки.

Вращение гильзы осуществляется через шестерню 5.

4.Возвратно-поступательное движение гильзы 1 шпиндельной бабки

ишлифовального круга 2 в направлении, параллельном его оси,

осуществляемое с помощью торцевых кулачков 4, расположенных на гильзе 1 и

113

служащих для образования задних поверхностей с различной величиной заднего угла.

5. Перемещение патрона 7 с обрабатываемым инструментом к кругу на величину подачи.

Движения 1, 3 и 4 связаны между собой кинематически и служат для формообразования задней поверхности на инструменте. Кроме того, движение

3 обеспечивает равномерный характер изнашивания круга.

Перед обработкой производят установку сверла. Каретку -V станка

(рис.3.13), несущую патрон -VI и сверло, разворачивают около вертикальной оси по шкале на требуемый угол при вершине сверла 2 . Сверло в патроне устанавливают по специальной откидной упорке 6 (рис.3.14, 3.15),

закрепленной шарнирно на торце патрона (п.20 на рис.3.13). При настройке упорку устанавливают перпендикулярно торцу патрона.

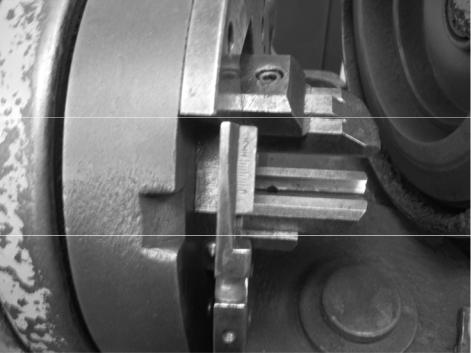

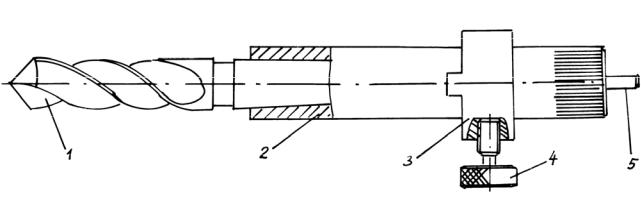

Рис.3.15 Откидная упорка для установки сверла на станке

Для установки сверла в корпусе упорки предусмотрена подвижная планка, перемещающаяся по шкале. Планку устанавливают относительно шкалы с помощью винта на размер, равный диаметру сердцевины затачиваемого сверла. Закрепляемое сверло упирают вершиной во внутреннюю поверхность упорки (рис.3.16), а режущую кромку устанавливают на

114

поверхность планки.

Рис.3.16 Установка спирального сверла по упорке на станке

С помощью такой установки обеспечивают постоянный заданный вылет сверла и заданную угловую ориентацию в патроне, при которых формообразующие движения круга будут согласованы с расположением зубьев сверла. После окончания установки упорку ставят на прежнее место.

Шлифование производят кругом ПВ 300х200х75 25А 16П СМ2 7 К5, на торце которого заправлен конический участок с углом 24 .

Ось сверла наклонена в вертикальной плоскости под углом 3° к оси круга.

Обработку осуществляют в полуавтоматическом режиме в соответствии с инструкцией к станку. Задние углы сверла в нормальном - n и осевом - o

сечениях определяются: tg |

|

|

2kcos12o |

, |

|

o |

sin cos |

||||

|

|

|

где k – одно из трех значений кулачков, указанных на станине станка;

– расстояние от оси сверла до точки, для которой определяется задний угол

( =Dсв/2) ;

– угол наклона оси сверла к горизонтальной плоскости( =3 ).

Задаваясь величиной заднего угла - n или o , из формул определяют ход

115

кулачка, округляя его до величины, указанной на станине станка.

Б. Формообразование задних поверхностей инструментов на станке мод. 3Г653

Назначение и область применения: полуавтомат модели 3Г653 предназначен для заточки быстрорежущих, твердосплавных правых и левых спиральных сверл, 2, 3, и 4-зубых зенкеров и метчиков диаметром от3 до 32 мм, с углами при вершине от 12 до 1600 и задними углами a от 8 до 280, а также ступенчатых сверл с углом второй ступени от 60 до 1800.

Станок позволяет затачивать режущий инструмент абразивными,

алмазными и эльборовыми кругами с охлаждением и без него.

Заточка задней поверхности производится по винтовой поверхности.

Предварительная настройка затачиваемого инструмента производится в ориентирующем устройстве. Станок позволяет также производить подточку перемычки в специальном приспособлении.

Станок работает по полуавтоматическому циклу и обеспечивает симметричное расположение режущих кромок у затачиваемого инструмента.

Техническая характеристика станка

Диаметры затачиваемых инструментов, мм……………………………………... |

3-32 |

Длина затачиваемого инструмента, мм………………………………………….. |

50-325 |

Угол при вершине затачиваемого инструмента, °………………………………. |

12-160 |

Угол наклона поперечной режущей кромки, °…………………………………... |

35-65 |

Частота вращения шпинделя шлифовального круга, мин-1……………….……. |

1162; 2266 |

Скорость шлифовального круга, м/сек…………………………………………... |

12; 22,5 |

Частота вращения шпинделя устройства подточки перемычки, мин-1…….….. |

4366 |

Скорость круга для подточки перемычки, м/сек………………………………... |

22 |

Частота вращения инструмента при заточке: 2, 3 и 4-х зубого, мин-1……….… |

50; 33; 22 |

Частота вращения инструмента при выхаживании: 2, 3 и 4-х зубого, мин-1….. |

25;16; 15 |

Число качаний и возвратно-поступательных движений патрона с |

100; 50 |

инструментом, дв.х/мин (при заточке/при выхаживании)……………………… |

|

Наибольшая величина стачивания при автоматической заточке за один |

2,5 |

рабочий цикл, мм………………………………………………………………….. |

|

Величина автоматической подачи на один оборот затачиваемого |

0,01/0,08/0,01 |

инструмента, мм: наименьшая /наибольшая /интервал подач………………….. |

|

Метод заточки задней поверхности……………………………………………… |

Винтовой |

Величина осцилляции шлифовального круга вдоль оси, мм…………………… |

10 |

Число осциллирующих движений шлифовального круга, дв.ход/мин………... |

25 |

Угол поворота механизма подточки перемычки, ° |

|

в горизонтальной / в вертикальной плоскостях…………………………………. |

0-40/0-30 |

Мощность станка, кВт…………………………………………………………….. |

1,29 |

Емкость бака охлаждающей жидкости, л………………………………………... |

26 |

Форма и размеры шлифовального круга для заточки…………………………... |

ПП200х32х32 |

Форма и размеры шлифовального круга для подточки........................................ |

Д125х3х32 |

116

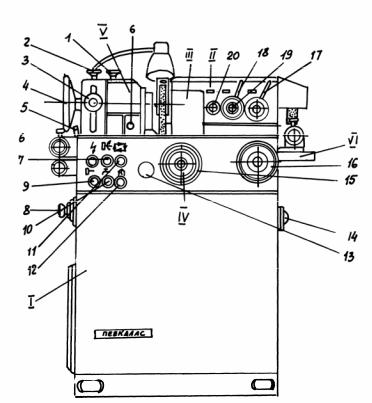

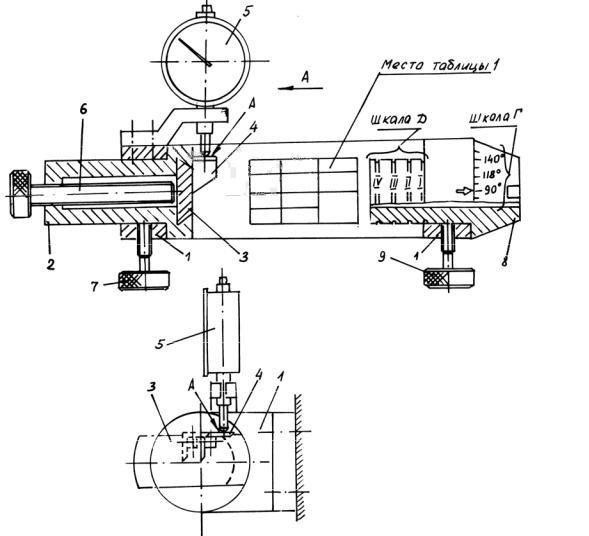

Основные узлы (рис.3.17) I-Станина. II-Редуктор. IIIШлифовальная головка с механизмом правки. IV-Механизм подачи. V-Заточная бабка с патроном для крепления затачиваемого инструмента. VI-Устройство для подточки перемычки.

Рис.3.17 Расположение органов управления станком

Органы управления 1-регулировочный винт шкалы Б; 2- регулировочный винт шкалы А; 3-винт регулирования места качения затачиваемого инструмен-

та; 4- маховик патрона для крепления затачиваемого инструмента; 5-рукоятка фиксации положения механизма винтовой заточки после настройки на угол при вершине инструмента; 6-отзерстие под ключ для отключения шкалы Б; 7-

кнопка "ПУСК" шлифовального круга; 8-рукоятка настройки величины подачи; 9-тумблер переключения чисел оборотов частоты вращения шлифовального круга; 10-тумблер включения и выключения охлаждения; 11кнопка "ЦИКЛ"

включения автоматической заточки; 12-тумблер изменения вращения затачиваемого инструмента; 13-кнопка "ВСЕ СТОП"; 14-переключатель настройки времени выхаживания; 15-маховик установки величины поперечной

117

подачи за один рабочий цикл; 16-маховик перемещения шлифовальной головки вручную; 17-рукоятка механизма правки шлифовального круга; 18-рукоятка ручной осцилляции круга; 19-винт отключения осцилляции шлифовального круга; 20-рукоятка поперечной подачи правящего карандаша.

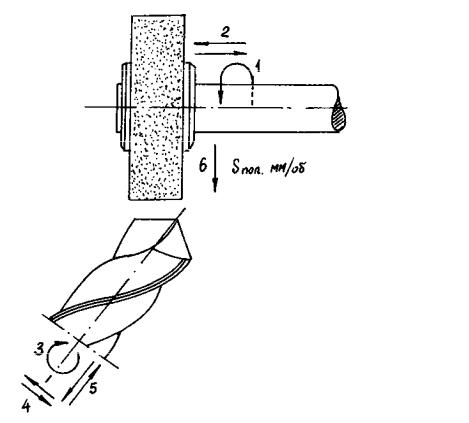

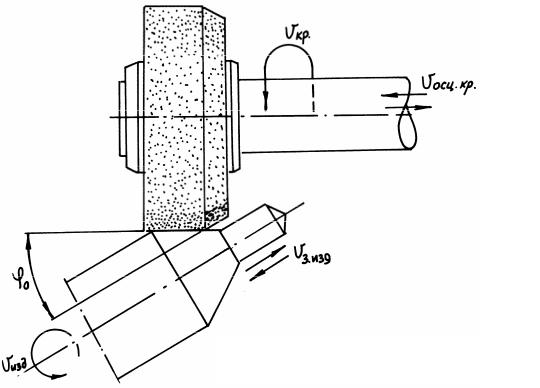

Движения механизмов станка в процессе затачивания: на рис.3.18

приведена схема расположения сверла относительно абразивного круга в процессе заточки, а также показаны относительные движения круга и затачиваемого инструмента.

Для обеспечения процесса заточки в получения заданной геометрии на режущей части затачиваемого инструмента станок имеет следующие движения.

1)вращение шлифовального круга вокруг своей оси;

2)осцилляция круга вдоль своей оси;

3)вращение затачиваемого инструмента;

4)качение инструмента перпендикулярно своей оси (осцилляция);

5)возвратно-поступательное движение затачиваемого инструмента вдоль своей оси;

6)перемещение шлифовальной бабки на затачиваемый инструмент перпендикулярно оси шлифовального круга.

Первые два движения кинематически связаны между собой. Движение 2

способствует равномерному износу шлифовального круга. При

необходимости осцилляцию круга можно отключить винтом 19 (рис.3.17).

Движения 3, 4 и 5 связаны между собой кинематической связью и служат для образования винтовой задней поверхности на затачиваемом инструменте.

За один оборот сверла, например, совершаются два движения затылования и два движения осцилляции. При заточке других инструментов число движений осцилляции и затылования за один оборот равно числу зубьев

затачиваемого инструмента. |

|

Движение подачи 6 может осуществляться вручную |

от маховика 16 |

(рис.3.17) или автоматически при включении кнопкой 11 |

автоматической |

заточки. |

|

118

При выхаживании скорость движений 3, 4 и 5 уменьшается в два раза, а

движение 6 прекращается. После окончания заточки все движения кроме вращения и осцилляции круга, автоматически отключается, а затачиваемый инструмент быстро отводится от шлифовального круга на величину снятого при заточке припуска.

Рис.3.18 Взаимное расположение и относительные движения сверла и кругапризаточке

Кинематическая схема (рис.3.19): кинематические цепи станка обеспечивают:

1. а) вращение шпинделя шлифовального круга - от электрошпинделя

(N=0,7/0,9 кВт; n=1162/2266 мин-1) через клиноременную передачу I на вал 1, на котором закреплен шлифовальный круг. Через плоскоременную передачу 2

передается вращение на шпиндель вращения шлифовального круга для подточки перемычки сверл; б) осциллирующее движение шлифовального круга, которое кинематически связано с вращением шлифовального круга. Через вал 1, червяк

3, червячное колесо 4 вращение передается вал II, на котором неподвижно закреплен кулак К1.

119

Рис.3.19 Кинематическая схема станка

120

При вращении кулак К1 упирается в подшипник 5, который закреплен на осциллирующей части шлифовальной головки, и отталкивает его вместе с головкой, а пружина 6 постоянно поджимает шлифовальную головку с подшипником 5 к кулаку К1.

2.Вращение инструмента, происходит от электродвигателя М

(расположенного в станине), через червячную пару 7-8, конические шестерни 9- 10, сменные шестерни 11-12 и далее через цилиндрические шестерни 13-14

вращение передается на затачиваемый инструмент.

При заточке сверл и других двузубых инструментов необходимо установить сменные шестерни 11-12 с соответствующей маркировкой (для 2-х

зубых), при заточке 3 и 4-х зубых инструментов, устанавливается сменные шестерни, замаркированные соответствующим образом.

3. Движение затылования возвратно-поступательное вдоль оси, затачиваемый инструмент получает от кулака К2 через рычажную систему 15-16-17, Пружина

18 через рычаг 19 возвращает затачиваемый инструмент назад.

Перемещая рычаг 16 по направляющим, меняют соотношение плеч X,У

рычага, что вызывает увеличение или уменьшение хода затылования и соответственно увеличивает или уменьшает задний угол инструмента.

Регулировка положения рычага 16 производится по шкале Б.

4. Движение осцилляции-качания в направлении перпендикулярном оси затачиваемого инструмента. Указанное движение затачиваемый инструмент получает от кулака К3 и рычажной системы 20-21-22.

Пружиной 23 корпус с инструментом поджимается к кулаку К3. При перемещении рычага 21 по направляющим изменяется соотношение плеч X и Y, что меняет величинухода осцилляциииприводитксоответствующемуизменениюзаднегоугла.

Установка величины амплитуды движения затылования производятся по шкале А.

5. Движение подачи на глубину резания настраивается рукояткой 57 (рис.19),

которая поворачивает конические шестерни 58-60 и перемещает планку 24, которая открывает или закрывает различное число зубьев храпового колеса 25, увеличивая

121

или уменьшая, тем самым угол его поворота собачкой 26, которая получает вращение от шестерни 28 и эксцентрика 27. Движение от храпового колеса 25 с

помощью червячной передачи 30-31, электромуфты 32 и колес 33-34 передается на вал IV c закрепленным на нем кулаком подачи 35, который через винт 36 и гайку

37, на шлифовальной головке, подает ее на врезание.

После снятия установленной величины припуска с затачиваемого инструмента кулак 39 поворачивается и нажимает на конечный выключатель 38,

который дает команду на переключение электродвигателя М привода инструмента на меньшее число оборотов. При этом происходит выхаживание затачиваемого инструмента без подачи на глубину резания, так как к упору подходит участок кулака 35, не имеющий подъема. В конце цикла выхаживания реле времени отключает электромуфту 32. Пружина 40 поворачивает вал VI и через винтовую пару вал VII с кулаком подачи 35. Кулак подачи и маховик 41 поворачиваются в исходное положение, соответствующее началу заточки, и отводит шлифовальную головку от затачиваемого инструмента на величину снимаемого припуска.

Шлифовальная головка может также перемещаться вручную при вращении маховика 42 через передачу 43-44 на зал 36 и далее через гайку 37.

Устройство для правки шлифовального круга встроено в корпус шлифовальной головки. При правке шлифовальный круг отводится влево до упора ручкой 45 через шестерни 46-47 и рейку 48 и закрепляется винтом отключения осцилляции 19 (рис.17) шлифовального круга. Подача алмаза на круг производится винтом 49 (рис.19). Далее через винт 50 на сектор 51, который перемещает алмазодержатель 52 на врезание. Перемещение алмазодержателя 52 вдоль круга производится рукояткой 53 через шестерни 54-55 и круговую рейку 56.

Настройка станка для работы: настройка станка для заточки инструмента заключается в регулировании ориентирующего устройства, установке шкал станка в заданное положение, связанное с геометрическими параметрами затачиваемого инструмента, а также установке заданных режимных параметров.

Настройка ориентирующего устройства: настройка затачиваемого инструмента заключается в настройке его вылета и угловой ориентации. Она производится в

122

ориентирующем устройстве (рис.3.20), расположенном с левой стороны станка на станине.

Устройство состоит из корпуса 1, закрепленного на станине станка. В

корпусе 1 установлен стакан 2, в направляющем пазу которого перемещается планка 3, с закрепленной на ней упорной 4. На корпусе устройства закреплен индикатор 5, так что его измерительный наконечник находится в контакте с поверхностью А упорки 4. Соосно со стаканом 2 расположен упорный винт 6,

применяемый для установки ступенчатых сверл. Стакан 2 свободно перемещается в корпусе 1 и фиксируется винтом 7.

Рис. 3.20 Ориентирующее устройство заточного станка

Вправой части ориентирующего устройства расположена опорная втулка

8.На втулке нанесены две шкалы Г и Д. Шкала Г имеет пять делений, из них четыре - 70, 90, 118 и 140° используются при заточке сверл к зенкеров, деление Дв -для заточки ступенчатых сверл и для двойной заточки.

123

Шкала Д имеет четыре позиции: I, II, III и IV. На корпусе ориентирующего устройства закреплена пластина с табл. 3.2 которая указывает требуемую позицию в зависимости от вида затачиваемого инструмента.

|

Настройка шкалы Д |

Таблица 3.2 |

|||

|

|

|

|

|

|

|

|

|

|

Заточка |

|

|

Сверла |

Зенкеры |

Метчики |

инструмента во |

|

|

|

|

|

втулке |

|

Положение |

I |

II |

III |

IV |

|

Шкалы Д |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

3-8 |

8-14 |

|

|

|

инструмента, |

12-18 |

18-24 |

|

3-32 |

|

мм |

|

|

|

|

|

22-27 |

27-32 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Установленное по шкалам Г и Д положение опорной втулки 8 фиксируется винтом 9. На торце опорной втулки имеется торцевой паз для фиксации настроенного положениязатачиваемогоинструментавориентирующемустройстве.

Перед установкой затачиваемого инструмента в ориентирующее устройство его предварительно настраивают. Для этого необходимо освободить стакан 2 винтом 7,

затем перемещая планку 3 с закрепленной на ней упоркой 4 по направляющему пазу стакана2иодновременно поворачиваястакан,добиваютсяминимальногорасхождения

впоказанияхиндикатора. Послечегостакан2фиксируютвинтом7.

Вэтом положении поверхность А упорки 4 будет перемещаться перпендикулярноизмерительномунаконечникуиндикатора5.

Установка сверла: перед установкой сверла опорную втулку 8 (рис.3.20) ориен-

тирующего устройства устанавливают по шкале Д в позицию I, номер которой устанавливается из табл.3.2. Эта установка обеспечивает необходимый вылет сверла при установке его в патрон станка. Поворачивая опорную втулку 3 вокруг своей оси,

устанавливаютеепо шкалеГсогласнозначения,указанноговтабл.3.3.

Установка шкалы Г обеспечивает заданную ориентацию затачиваемого инструмента. При установке по шкале Г величины угла при вершине кромки получают следующие значения:

124 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 ,°..... |

60-70 80-100 |

110-130 140-160 |

|

|

|

|

|

|

|||||||||||

|

|

,°...... |

55-65 |

45-60 |

40-55 |

|

35-50 |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.3 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z |

|

Шкалы |

|

|

12 |

|

24 |

|

36 |

60 |

70 |

90 |

118 |

130 |

140 |

160 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

|

Б |

|

Г |

|

6 |

|

12 |

|

16 |

30 |

36 |

45 |

59 |

65 |

70 |

80 |

||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Задний угол, ° |

|

|

|

|

||

Сверло |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5D |

|

1,0D |

|

2 |

- |

- |

|

- |

|

- |

- |

16 |

14 |

12 |

11 |

10 |

10 |

||

|

|

|

0,5D |

|

0,5D |

|

2 |

- |

- |

|

- |

|

- |

- |

12 |

10 |

9 |

9 |

8 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,0D |

|

2,0D |

|

2 |

- |

- |

|

- |

|

- |

- |

28 |

24 |

18 |

16 |

14 |

14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ступ. сверло |

|

|

1,0D |

|

- |

|

ст |

- |

- |

|

- |

|

- |

- |

16 |

14 |

12 |

11 |

10 |

10 |

|

|

2 |

0,5D |

|

- |

|

ст |

- |

- |

|

- |

|

- |

- |

12 |

10 |

9 |

9 |

8 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

0,5D |

|

0,5D |

|

2 |

- |

- |

|

- |

|

- |

- |

12 |

10 |

9 |

9 |

8 |

8 |

Зенкера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0D |

|

1,0D |

|

2 |

- |

- |

|

- |

|

- |

- |

16 |

14 |

12 |

11 |

10 |

10 |

|||

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

0,5D |

|

0,5D |

|

2 |

- |

- |

|

- |

|

- |

- |

12 |

10 |

9 |

9 |

8 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,0D |

|

1,0D |

|

2 |

- |

- |

|

- |

|

- |

- |

16 |

14 |

12 |

11 |

10 |

10 |

||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Метчики |

|

3 |

0,5D |

|

- |

|

- |

- |

4 |

|

6 |

|

8 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1,0D |

|

- |

|

- |

- |

6 |

|

8 |

|

10 |

- |

- |

- |

- |

- |

- |

- |

|||

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

0,5D |

|

- |

|

- |

- |

6 |

|

8 |

|

10 |

- |

- |

- |

- |

- |

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,5D |

|

- |

|

- |

- |

8 |

|

10 |

|

12 |

- |

- |

- |

- |

- |

- |

- |

||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Указанные величины угла наклона поперечной режущей кромки достигаются при винтовой заточке с заострением поперечной кромки. Если поперечная кромка не заоcтряется, то углы наклона уменьшаются на 5-10°.

Рис.3.21 Установка сверла в опорной втулке

125

При необходимости увеличения угла наклона перемычки шкалу Г необходимо повернуть по часовой стрелке, при уменьшении - против.

При заточке левого инструмента шкалу Г необходимо повернуть на 180°.

Настроенное положение опорной втулки фиксируют винтом 9. Затем в отверстие опорной втулки 8 вводится закрепленное на оправке 2 сверло 1 (рис.3.21) до упорки

4 (рис.3.20), которая служит одновременно и для угловой ориентации. Необходимо,

чтобы вся режущая кромка сверла легла на упорку 4 (рис.3.22).

В зависимости от диаметра и толщины сердцевины затачиваемого сверла,

ориентирующую упорку 4, закрепленную на планке 3, необходимо передвигать по направляющему пазу стакана 2 на расстояние, равное половине диаметра сердцевины сверла - d0/2. Отклонение стрелки индикатора 5 не должно превышать 0,1мм (рис.3.22,г).

Для фиксации установленного в ориентирующем устройстве сверла, втулку

3(рис.3.21), расположенную на оправке со сверлом, вводят выступом в торцевой паз втулки 8 (рис.3.20) и закрепляют на оправке 2 (рис.3.21) винтом

4.

Отклонение стрелки индикатора 5 не должно превышать 0,1мм

(рис.3.22,г).

Для фиксации установленного в ориентирующем устройстве сверла,

втулку 3 (рис.3.21), расположенную на оправке со сверлом, вводят выступом в торцевой паз втулки 8 (рис.3.20) и закрепляют на оправке 2 (рис.21) винтом 4.

Заточка сверла: перед заточкой устанавливают пару сменных шестерен под, крышкой за маховиком 4 (рис.3.17), которая предназначена для заточки двузубых инструментов

Сориентированное на оправке сверло устанавливается вместе с оправкой

вотверстие патрона заточной бабки V, так чтобы торцевой выступ втулки 3 (рис.21) плотно вошел в торцевой паз патрона заточной бабки, после чего инструмент закрепляется маховиком 4 (рис.3.17).

Заданная величина угла при вершине сверла, с учетом погрешности от величины заднего угла (см. табл.3.4), устанавливается поворотом заточнойбабки V.

126

Рис.3.22 Угловая ориентация спирального сверла

а) с вогнутой кромкой б) с прямолинейной кромкой в) с выпуклой кромкой

Задний угол сверла зависит от настройки по шкалам А и Б,

|

|

|

|

|

|

Таблица 3.4 |

|

|

|

|

|

|

|

|

|

Задний угол, ° |

|

|

Угол 2φ ,° |

|

|

|

|

|

|

|

|

|

|

|

|

до 70 |

90 |

118 |

140 |

160 |

|

180 |

|

|

|

|

поправка, ° |

|

|

|

|

6 |

- |

|

- |

- |

-2 |

|

-8 |

12 |

- |

- |

-2 |

-4 |

-8 |

|

|

18 |

- |

-2 |

-4 |

-8 |

|

|

|

24 |

- |

-2 |

-6 |

|

|

|

|

расположенных на заточной бабке. На шкале Б устанавливается величина осевого перемещения сверла (движение затылования), которая выбирается в зависимости от диаметра затачиваемого инструмента.

127

По шкале А устанавливается амплитуда качания затачиваемого инструмента в направлении перпендикулярном своей оси (движение осцилляции), которая также определяется в зависимости от диаметра

затачиваемого инструмента.

При установке числовых значений на шкалах А и Б следует

руководствоваться табл.3.2

Величина заднего угла зависит в наибольшей степени от настройки величин затылования и осцилляции. Шкалы А и Б нанесены таким образом, что при установке по обеим шкалам величины соответствующей диаметру сверла -

D, амплитуда затылования – SD и осциллирования - S0 равны: SD= S0 = 0,12.D

При этом задний угол на периферии сверла получает значение:

2 ,°........... |

00 |

900 |

1180 |

1400 |

°.............. |

160 |

140 |

120 |

100 |

При установке на шкалах А и Б величины большей или меньшей диаметра затачиваемого сверла, задний угол соответственно возрастает или уменьшается.

Переключателем 14 устанавливают время выхаживания затачиваемого инструмента. Маховиком 15 устанавливают величину снимаемого при заточке припуска. Направление винтовой канавки затачиваемого инструмента устанавливается тумблером 12 (рис.3.17).

Предварительно необходимо установить место качания затачиваемого инструмента относительно периферии абразивного круга. Место качания устанавливается винтом 3 при предварительно отключенной осцилляции шлифовального круга. Для этого вершину сверла необходимо подвести к торцу шлифовального круга винтом 3.

Установка места качания позволяет затачивать инструмент с подточкой

(заострением) перемычки. Заостренный участок может захватывать от 1/3 до

2/3 длины поперечной режущей кромки. При большой толщине сердцевины сверла, установка места качания указанным способом ликвидирует необходимость дополнительной подточки перемычки сверла

128

После установки сверла кнопкой 7 включается главный электродвигатель станка, шлифовальный круг начинает вращаться и совершать возвратно-

поступательные движения вдоль своей оси. Затачиваемый инструмент при этом вращается и совершает возвратно-поступательное движение вдоль своей оси

(затылование) и качательное (осцилляция) перпендикулярно своей оси.

Совокупность этих движений и образует заднюю поверхность на затачиваемом инструменте. Рукояткой 8 устанавливают поперечную подачу на врезание в диапазоне 0,01-0,08мм на оборот затачиваемого инструмента.

Заточка инструмента осуществляется в автоматическом режиме, который включается кнопкой 11.

После снятия установленной величины припуска на заточку, конечный выключатель дает команду на редуктор привода вращения инструмента для уменьшения частоты его вращения, которое необходимо для выхаживания.

После выхаживания, время которого предварительно было установлено переключателем 14, шлифовальная головка автоматически отводится от заточенного инструмента.

Заточенный инструмент освобождают из патрона маховиком 4 (рис.3.17),

сверло выбивают из оправки штоком 5 (рис.3.21) и контролируют его геометрические параметры.

Двойная заточка сверл (70°/118°): для выполнения двойной заточки необходимо предварительно заточить сверло с углом при вершине 118° в

соответствии с порядком, приведенным в разделе 8.3, после чего головка шлифовального круга отводится от затачиваемого инструмента к разворачивается на угол 700. Затем шлифовальная головка подводится к затачиваемому инструменту и производится заточка, аналогично описанной ранее.

Заточка ступенчатых сверл: первая ступень затачивается аналогично заточке обычного сверла.

При заточке второй ступени необходимо снять планку 3 (рис. 3.20) с

ориентирующей упоркой 4 и установить ориентирующую планку 10 (рис.3.23).

129

Рис.3.23 Установка ступенчатого сверла в ориентирующем устройстве

Затем упорный винт подают внутрь стакана 2 на длину, равную длине первой ступени и подводят к нему сверло. Схема установки и заточки ступенчатого сверла приведена на рис.3.24.

Заточка зенкеров: предварительная установка и заточка зенкеров производится также как и сверл. Перед заточкой на станке зенкера необходимо установить сменную пару шестерен, маркировка которой соответствует числу зубьев затачиваемого зенкера.

Зенкеры устанавливаются в ориентирующем устройстве при помощи ориентирующей планки 10 (рис.3.23), также как вторая ступень сверл. Торцевая поверхность упорного винта 6 устанавливает вылет зенкера при ориентации аналогично установке вылета при заточке второй ступени сверла.

Кроме того по шкале Д (рис.3.20) производится установка втулки 8

ориентирующего устройства в позицию II в соответствии с табл.3.2.

Заточка метчиков по задней поверхности: метчики перед заточкой устанавливаются в справке с цанговым зажимом.

Установка в ориентирующем устройстве производится аналогично заточке

сверл.

130

Перед заточкой отключается движение затачиваемого инструмента вдоль своей оси. В связи с этим отпадает необходимость в настройке шкалы Б.

Настройка по шкалам А и Г осуществляется в соответствии с приведенным ранее описанием.

Рис.3.24 Заточка ступенчатых сверл

Перед заточкой необходимо установить сменную пару шестерен с маркировкой, соответствующей числу зубьев затачиваемого метчика.

При выполнении лабораторных работ по заточке режущих инструментов на станке мод. 37653 могут быть выполнены исследования, позволяющие всесторонне изучить взаимосвязь параметров настройки станка, установки затачиваемого инструмента и получаемых при этом конструктивных и геометрических параметров.

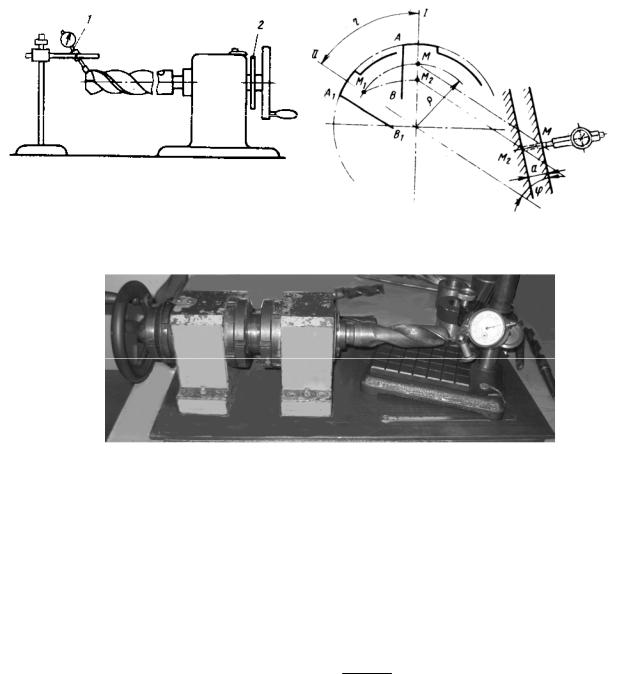

Контроль геометрических параметров сверла после заточки

Производят контроль задних углов, осевого биения режущих кромок, угла при вершине и угла наклона поперечной режущей кромки сверл.

Контроль угла при вершине сверла 2 и угла наклона поперечной режущей кромки осуществляют универсальным угломером (рис. 3.25) или шаблоном

131

(рис.3.26).

Рис.3.25 измерение параметров заточки универсальным угломером а) угла при вершине, б) угла наклона поперечной режущей кромки

Задний угол и биение режущих кромок контролируют с помощью индикатора-1 при вращении сверла, устанавливаемого в шпиндельную головку,

с фиксированием угла поворота шпинделя по лимбу -2 (рис.3.27 ).

При контроле заднего угла измерительную ножку индикатора 1

устанавливают с натягом вблизи режущей кромки в точке М на расстоянии ρ от оси сверла (рис.3.28). Ось ножки располагают перпендикулярно к задней поверхности сверла. В положении I шкалу индикатора ставят на нуль. На заднем торце шпинделя имеется лимб-2 отсчета углов поворота сверла

(рис.3.29).

Рис.3.26 Контрольгеометрическихпараментовспирального сверласпомощьюшаблона а) угла при вершине, б) угла наклона поперечной кромки, в) угла заострения.

132

Рис.3.27 Контроль биения

режущих кромок

Рис.3.28 Схема контроля заднего угла спирального сверла

Рис.3.29 Прибор для контроля биения режущих кромок и заднего угла

В установленном положении записывается показание лимба. Затем сверло поворачивают вокруг оси на угол η=8-10˚ в положение II и фиксируют величину a. После поворота сверла на угол η ножка индикатора займет положе-

ние вточкеМ2.

tg a180O

Задний угол контролируют, как правило, в точке на периферии режущей кромки. Рассчитывают число периодов стойкости сверл, принимая их износ равным критериюзатупления (см. табл. 3.1).

Побиению и отклонениям углов определяют точность сверл и ихсоответствие техническим требованиям. Параметр шероховатости задних поверхностей и поверхностей ленточек сверл из быстрорежущей стали не должен превышать

Ra=0,63мкм (для сверл точного исполнения) и Ra=1,25 мкм (для сверл общего назначения).