- •Теплотехнический расчет

- •Общий вид и разрез методической печи

- •Топливные нагревательные и термические печи

- •Задание

- •Расчет горения топлива

- •III. Определение времени нагрева металла

- •IV. Определение основных размеров печи

- •Напряженность габаритного пода печи

- •V. Составление теплового баланса печи

- •Тепловой баланс печи сведем в табл 1

- •VI. Выбор и расчет горелок

- •VII.Расчет рекуператора

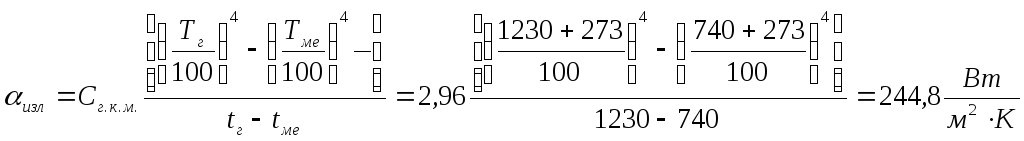

- •Общий коэффициент теплоотдачи на дымовой стороне

- •Коэффициент теплопередачи:

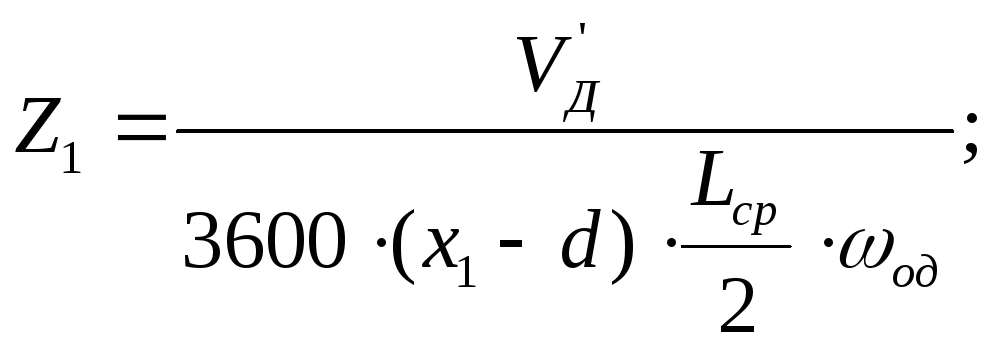

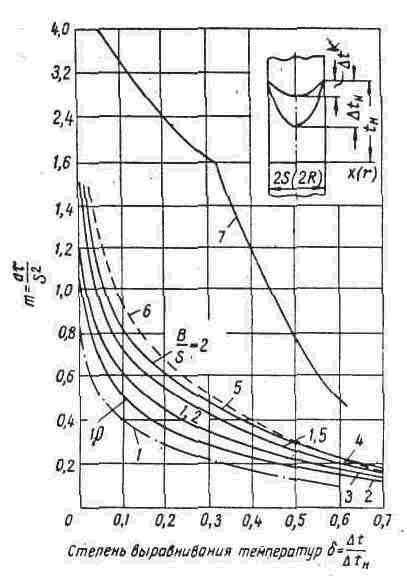

- •Число труб по ходу дыма в каждой секции рекуператора

- •VIII. Расчёт дымового тракта

- •При поперечном омывании дымом коридорного пучка труб потери давления:

- •IX. Расчет дымовой трубы

- •Для выбора вентилятора воспользуемся номограммой рис.8 ст. 160 – 161 [5].

- •XI. Технико-экономические показатели печи

Министерство

образования РФ

Магнитогорский

Государственный Технический Университет

имени

Г.И.Носова

Кафедра специальных

дисциплин

четырехзонной

методической печи

Методические

указания для выполнения курсового и

дипломного проекта для студентов

специальностей

150105, 150106 очно –

заочной формы обучения

Магнитогорск 2005

г.

Составители: И.В.

Поперёков

Теплотехнический

расчет четырехзонной методической

печи: Методические указания по выполнению

курсового и дипломного проектов по

дисциплине « Теплотехника» для студентов

150105, 150106 Магнитогорск, МГТУ, 2006. 59с.

Рецензент:

Тартаковский Ю.И.

©

Попереков

И.В.

Под печи

Устройство загрузки

металла

Сварочная зона

Газопровод горелок

Вертикальные каналы

Дымоход

Рекуператор

Дымовая труба

ОБЩИЕ

ПОЛОЖЕНИЯ

Нагревательные

колодцы

Нагревательные колодцы — это

высокотемпературные камерные печи для

нагрева слитков большой массы. Конструкция

всех элементов колодцев должна отличаться

простотой и надежностью работы по

условиям воздействия высоких

температур и значительных механических

усилий.

Современными типами нагревательных

колодцев являются колодцы с отоплением

из центра подины (КЦП) и наиболее

совершенные — с отоплением одной

верхней горелкой (КВГ) (рис. 1.1). Тепловая

мощность КЦП не менее 5,8 МВт, КВГ — 11,6

МВт.

Рис.

1.1. Схемы нагревательных колодцев: а —

с отоплением у центра подины (КЦП); б —

с отоплением одной верхней горелкой

(КВГ); / — подвод газа; 2

— керамический

рекуператор;

3 —

подвод воздуха; 4

— металлический

рекуператор для нагрева инжектирующего

воздуха

При подаче топлива через одну горелку

ограничивается длина факела: в КЦП из

условия стойкости крышки она должна

быть не более 3 м. В КВГ длина факела

ограничивается расстоянием до торцевой

стены, то есть должна быть не более

7-9 м. В противном случае будет высока

неравномерность нагрева слитков,

стоящих на разных расстояниях от

горелок. Поэтому в нагревательных

колодцах применяют простейшую горелку

с улучшенным смешением: газ подается

несколькими струями.

Вследствие высокой температуры продуктов

сгорания в нагревательных колодцах

применяют керамические

рекуператоры, конструктивно объединенные

с рабочим пространством. В КЦП воздух

к горелке через рекуператор подают

вентилятором. В результате этого между

воздушной и дымовой сторонами рекуператора

возникает перепад давления, приводящий

к попаданию воздуха в продукты

сгорания. В КВГ воздух просасывается

через рекуператор и подается в горелку

с помощью инжектора, работающего на

компрессорном воздухе.

За керамическими рекуператорами

возможна установка металлических

рекуператоров для подогрева газа.

Топливом для нагревательных колодцев

является газ с теплотой сгорания

5,45-5,85 МДж/м3и выше.

Методические

нагревательные печи

Методические толкательные печи (ТП),

печи с шагающим подом (ПШП) и с шагающими

балками (ПШБ), кольцевые печи (КП) работают

при противоточном движении металла и

продуктов сгорания в рабочем пространстве.

Тепловая мощность крупных печей

составляет 200 МВт и выше.

Существующие ТП отапливают чаще всего

с помощью торцевых горелок (рис.

1.2), расположенных на одном, трех, четырех

или пяти горелочных торцах верхней и

нижней зон обогрева.

В нижнем подогреве ПШБ (рис. 1.3) в

большинстве случаев установке торцевых

горелок препятствует наличие большого

числа стоек стационарных и подвижных

балок. Поэтому здесь применяют горелки,

установленные на продольных стенах

или сочетание боковых и торцевых

горелок.

В зонах верхнего обогрева методических

печей могут быть установлены торцевые

горелки (рис. 1.2 и 1.3, а) и сводовые плоско

пламенные горелки по всей длине печи

(рис. 1.3, б)или в отдельных зонах,

чаще всего в томильной.

Расположение горелок на ПШП аналогично

их расположению

в верхнем обогреве ТП или ПШБ.

В КП при ширине пода до 3,5 м горелки

устанавливают только на наружной

стене. Горелки располагают тангенциально,

так, чтобы факелы были направлены

навстречу движению металла. При ширине

пода 4,5 м и более горелки устанавливают

на наружной и внутренный стенах

радиально. На КП возможно также применение

сводовых плоскопламенных горелок.

Методические нагревательные печи

отапливают газом с различной теплотой

сгорания, мазутом или комбинированно

– газом и мазутом.

В связи с тем. Что в этих печах необходима

высокая калориметрическая температура

сгорания (приблизительно 2000 0С),

схемы их отопления сильно зависят от

вида и характеристики топлива или,

наоборот, для определенного типа или

конструкции печи требуется определенное

топливо.

Если для отопления печи должен быть

применен доменный газ или смесь коксового

и доменного газов с Q<5,85

МДж/м3, сисиема отопления может

быть решена на основе применения

инжекционных горелок полного

предварительного смешения в сочетании

с высокотемпературным подогревом

компонентов сгорания. Воздух следует

подогревать в керамическом блочном

рекуператоре до 500-6000С, газ – в

металлическом трубчатом рекуператоре

до 250-3000С. При работе инжекционных

горелок с а=1,00-1,05 при этих условиях

удается достичь высоких температур

вблизи горелок и обеспечить нагрев

металла до температуры прокатки.

Для работы на смеси коксового и доменного

газов с QР=6,25-7,55

МДж/м3при установке инжекционных

горелок достаточно подогревать только

воздух в керамическом рекуператоре до

500-5500С. Для экономии топлива можно

подогревать газ до 250-3000С или

установить за печью котел-утилизатор.

Следует отметить, что печи с инжекционными

горелками и керамическим рекуператором

получаются весьма громоздкими и

дорогими. Такую конструкцию следует

применять только при отсутствии более

богатого топлива. С ПШБ, ПШП и КП

керамические блочные рекуператоры

скомпоновать очень трудно, поэтому для

указанных печей такая схема отопления

практически неприемлема.

Рис.

1.2. Схема толкательных печей (ТП):

Рис. 1.3.

Схема печей с шагающими балками

а —

однозонная а

- (ПШБ): о — с торцевым отоплением

верхнего обогрева;

б —

трехзонная; б-

с верхнем отоплением

в —

со сводовым отоплением верхнего обогрева

Отопление методических нагревательных

печей смесью коксового и доменного

газов с Qр

=7,55-10,00 МДж/м3или смесью

природного и доменного газов сQр< 18,75 МДж/м3нежелательно.

При применении таких смесей резко

возрастает опасность проскока (смесь

коксового и доменного газов) и

уменьшается теплопроизводительность

инжекционных горелок. Горелки без

предварительного смешения типа "труба

в трубе" могут обеспечить необходимую

температуру в печи только при достаточно

высокой степени подогрева воздуха.

Оптимальным топливом для рассматриваемых

печей являются природный газ и смеси

коксового и доменного газов с Qр> 10,00 МДж/м3и природного и

доменного газов сQр

>18,75 МДж/м3. Для отопления

этими газами можно применять горелки

типа "труба в трубе" (для торцевого

отопления) или

сводовые плоскопламенные горелки. Для

сокращения расхода топлива воздух

следует подогревать в металлических

рекуператорах до 400 °С.

В данном случае конструкция печи

получается наиболее простой, компактной,

а стоимость сооружения печи — наименьшей.

Мазут для отопления нагревательных

печей используют весьма редко.

Гораздо чаще применяют комбинированное

газо-мазутное отопление с раздельным

или совместным сжиганием газа с высокой

теплотой сгорания и мазута.

Осуществление совместного сжигания

газа и мазута наиболее сложно. В этом

случае значительно усложняется система

автоматического регулирования

теплового режима печи. Кроме того, газ,

сгорая быстрее, потребляет кислород

воздуха для горения в первую очередь.

В результате горение мазута

затягивается и образуются продукты

химического и механического недожога,

в том числе сажистый углерод. Поэтому,

как правило, газ и мазут сжигают

раздельно, причем мазут является

резервным топливом.

При газомазутном отоплении чаще всего

применяют горелочные устройства,

представляющие собой горелку без

предварительного смешения типа "труба

в трубе" со встраиваемой в газовое

сопло форсункой высокого давления

или специальные газомазутные горелки.

Воздух для горения подогревают в

металлическом рекуператоре до 400 °С.

В случае отопления рассматриваемых

печей мазутом на них устанавливают

форсунки высокого давления с двойным

распыливанием. Воздух также подогревают

до 400 °С.

Проходные

и протяжные печи для термической

обработки

При термической обработке подвод тепла

должен быть рассредоточен по длине

рабочего пространства.

В печах этого типа нагреваемые изделия

транспортируют с помощью роликового

пода, шагающих балок и пода, печных

конвейеров различных типов или

проталкивают по направляющим, а полосу

и проволоку протягивают через печь.

Длина печей этого типа может достигать

100 м и более, а тепловая мощность—

10 МВт.

При нагреве изделий до 700 °С и выше

камеры нагрева этих печей оснащают

горелками, обычно расположенными с

обеих сторон нагреваемого изделия

(сверху и снизу) а если это

невозможно, — только сверху. При

термической обработке в атмосфере

контролируемого состава таким же

образом располагают радиационные

трубы. В вертикальных протяжных печах

горелочные устройства или радиационные

трубы располагают с обеих сторон ветви

полосы.

Для отопления проходных и протяжных

печей часто применяют инжекционные

горелки с инжекцией воздуха газом. При

постоянном во времени тепловом режиме

ограниченные пределы регулирования

инжекционных горелок приемлемы. При

большом, а часто огромном числе горелок

весьма

желательно избежать системы трубопроводов

для разводки воздуха, которые

чрезмерно осложняют конструкцию печи

и затрудняют ее обслуживание.

Однако инжекционные горелки работают

на холодном воздухе. Поэтому в настоящее

время стремятся применять двухпроводные

горелки с использованием тепла

уходящих продуктов сгорания для

рекуперативного подогрева воздуха

горения.

Радиационные трубы обычно конструируют

со встроенным рекуператором для

подогрева воздуха.

Если требуется высокая равномерность

и интенсивность нагрева изделий, то

прибегают к циркуляции среды в рабочем

пространстве.

На рис. 1.4 показана схема поперечного

сечения печи с шагающими балками

для нагрева изделий на поддонах до

900-950 °С. Двухпроводные горелки

расположены попеременно выше и ниже

уровня пода. Нижняя горелка соединена

каналом,

расположенным в кладке продольных

стен, с верхней частью рабочего

пространства, а верхняя горелка — с

нижней частью рабочего пространства.

Через эти каналы к корню факела

подсасываются продукты сгорания из

рабочего пространства. В результате в

печи создана система интенсивной

рециркуляции продуктов сгорания. Это

обеспечивает высокую равномерность

распределения температур в поперечном

сечении печи.

В печи с роликовым подом для светлого

отжига тяжелых бунтов проволоки

(нагрев до 770-810 °С) для интенсификации

и повышения равномерности нагрева

применены циркуляционные вентиляторы

(рис. 1.5).

Циркуляционный вентилятор 7, установленный

на поду печи, отсасывает атмосферу

контролируемого состава из рабочего

пространства. Поток атмосферы из

направляющего аппарата 2 омывает

тупиковые радиационные трубы 3,расположенные вертикально у продольных

стен печи. Нагретая атмосфера омывает

бунты4,транспортируемые на роликах

5 печного рольганга.

При нагреве до низких температур

(200-600 °С) наиболее предпочтительна

система отопления с интенсивным

теплообменом конвекцией

.

Рис.

1.4. Схема печи с шагающими балками и с

Рис.

1.5. Схема печи с роликовым подом

рециркуляцией продуктов сгорания,

для отжига тяжелых бунтов проволоки.

Рис.

1.6. Схема печи струйного нагрева

алюминиевых слябов

На рис. 1.6 показана схема поперечного

разреза печи с шагающими балками

для нагрева до 400-630 °С тяжелых алюминиевых

слябов. Циркуляционный вентилятор

I,расположенный на боковой стене

печи, подсасывает газовую среду из

рабочего пространства и подает ее в

продольный канал 2. В этом канале

установлены горелки 3, позволяющие

получить низкотемпературные продукты

сгорания. Затем смесь газов через канал4поступает в короб 5. Из коробов

через большое число сопел горячий газ

направляется с большой скоростью на

верхнюю и нижнюю поверхности слябов.

Избыточное количество продуктов

сгорания сбрасывают через дымопровод

6. При организованном таким образом

струйном нагреве удается достичь

высокой равномерности и скорости

нагрева.

Иной способ решения системы отопления

печи для низкотемпературного нагрева

представлен на рис. 1.7. Здесь схематически

показан поперечный разрез печи с

шагающими балками для нагрева до 250-350

°С (отпуск) пакетов прутков. Продукты

сгорания, смешанные с воздухом, с помощью

дымососов отсасываются из рабочего

пространства печи. От дымососов смесь

поступает в коллектор 1,а из него

в патрубки 2. В патрубках, встроены

горелки, где газ сгорает в рециркуляте;

образуются низкотемпературные продукты

сгорания, которые подаются в продольный

короб3,а из него в ряд труб4.Продукты сгорания из труб выходят в

рабочее пространство и нагревают

пакеты прутков. В обоих случаях (см.

рис. 1.6 и 1.7) рециркуляционные контуры

разбиты по длине печи на несколько

одинаковых секций. При проектировании

низко-

Рис.

1.7. Схема конвективной печи для нагрева

пакетов прутков

температурных печей совершенно

необходимо

предусматривать специальные меры

по обеспечению взрывобезопасности при

эксплуатации: запальные горелки,

устройства контроля пламени и тому

подобное.

Если в печи должны проводиться две

операции с существенно разными

температурами нагрева (например,

отпуск и нормализация), то систему ее

отопления предпочтительно решать

с применением горелок с широким

диапазоном изменения коэффициента

расхода воздуха. Благодаря возможности

работы этих горелок с большими пределами

регулирования расходов топлива и

высокими коэффициентами расхода

воздуха переход от одного режима к

другому может проводиться без отключения

части горелок. Если же заданные режимы

окажутся неосуществимыми по характеристике

этих горелок, то необходима система

отопления, предусматривающая отключение

части горелок.

Неудобством этой системы является то,

что отключать и включать горелки

приходится вручную. Для обеспечения

безопасности эксплуатации печи при

500-600 °С и менее необходимо конструктивно

выделить группы горелок, работающих

при этом режиме. Эта группа горелок

должна быть оснащена устройствами

контроля пламени, автоматической

отсечкой зоны при погасании горелки и

другими устройствами, обеспечивающими

взрывобезопасность низкотемпературных

печей.

При значительной ширине печи равномерность

нагрева изделий может быть обеспечена

путем применения отопления сводовыми

горелками. Тип горелок должен выбираться

в зависимости от технологического

режима работы печей.

В современных агрегатах непрерывного

горячего цинкования в камере скоростного

нагрева необходимо проведение

безокислительного нагрева открытым

пламенем. С этой целью камеру скоростного

нагрева отапливают с помощью горелок,

которые обеспечивают сжигание газа с

коэффициентом расхода воздуха несколько

меньше единицы и практически с полным

выгоранием кислорода воздуха.

Для проходных и протяжных печей часто

применяют горелочные устройства,

снабженные запальными горелками. При

разработке

системы отопления в этих случаях

необходимо предусматривать питание

запальных горелок газом и воздухом

таким образом, чтобы при изменении

расхода компонентов сжигания на основные

горелки их расходы на запальные горелки

оставались постоянными.

Ниже дается пример расчета тепловой

работы трёх зонной методической печи.

Рассчитать и спроектировать трех зонную

методическую печь. Производительностью

Р=80m/ч с двухсторонним

нагревом заготовок из материала сталь

40 с размерами 280×280×6000 мм до температуры

12150С.

1. Характеристика печи

2. Расчет горения топлива

3. Определение времени нагрева металла

4. Определение основных размеров печи

5. Составление теплового баланса печи

6. Расчет и выбор топливо сжигающего

устройства (горелки)

7. Расчет рекуператора

8. Расчет дымового тракта

9. Расчет дымовой трубы

10. Выбор дутьевого устройства (вентилятора)

11. Технико-экономические показатели

печи

Список литературы

Характеристика

печи

Нагревательные толкательные печи

характеризуются противоточным движением

нагреваемого металла и продуктов

сгорания, а так же наличием в начале

печи (со стороны посада металла)

развитой не отапливаемой методической

зоны, вследствие чего их часто

называют методическими печами.

Методические печи по числу зон нагрева

могут быть двух-, трёх- и многозонными

с односторонним и двусторонним нагревом

металла. При трёхтонном режиме нагрева

имеются три теплотехнические зоны по

ходу металла: методическая, в которой

повышается температура, сварочная с

высокой постоянной температурой и

томильная с постоянной температурой,

близкой к заданной конечной температуре

поверхности металла. Металл толщиной

до 100 мм нагревают с одной стороны в

печах без нижнего нагрева, а толщиной

больше 100 мм - с двух сторон (с нижним

нагревом).

Большое значение для работы методических

печей имеет способ выдачи металла из

печи. Различают торцевую и боковую

выдачу металла. При торцевой выдаче

необходим толкатель, который и выполняет

роль выталкивателя.

Конструкцию методических печей выбирают

в зависимости от типа стана и вида

топлива. Тип стана определяет

производительность печей , толщину

применяемой заготовки, температуру

нагрева металла и его сортамент. От

вида используемого топлива зависит

конструкция горелочных устройств и

применение рекуператоров. При

использовании трёх зонных методических

толкательных печей на среднесортных

и крупносортных станах под печи выполняют

прямым, с торцевой подачей и выдачей

металла.

Рассчитать

процесс горения природного газа

следующего состава:

СО2=0,2%; СН4=92,8%;

С2Н6=3,7%;

С4Н10=0,2%

С5Н12=0,3%;

N2=2,8%.

Содержание влаги в газе W=28г/м3

Коэффициент расхода воздуха

Температура подогрева воздуха

Определить:

Низшую теплоту сгорания топлива,

Расход воздуха на горение: - теоретический

- практический

3. Расход продуктов горения: - теоретический

- практический

4. Состав продуктов горения.

5. Температура горения топлива, tж,tк.

Коэффициент перерасчета сухого

на влажный газ:

Состав влажного газа:

Всего:100%

Отношение в дутье

где

Теоретический расход воздуха на горение

1 м3газа:

Вычисляем практический расход воздуха:

Определяем количество продуктов горения

при

Вычисляем процентный состав влажных

продуктов горения при

Всего:100%

Вычисляем количество продуктов горения

при

Коэффициент расхода воздуха не изменяет

Действительный выход

влажных продуктов горения

Найдем процентный состав продуктов

сгорания при

Всего

100%

Проверим

правильность расчета составлением

материального баланса горения топлива

объемом

Поступило: топливо (природный газ)

Плотность продуктов сгорания:

Получено:

Определяем низшую теплоту сгорания

топлива

Начальная энтальпия продуктов сгорания

для расчета температур жаропроизводительности

Зададимся

Зададимся

Определим калориметрическую температуру

горения(

Зададимся

Зададимся

поэтому 21000<

Действительная

температура горения:

где

Выберем температурный график процесса

нагрева. Температуру уходящих из

печи газов примем равной 800° С, а

температуру в томильной зоне - на

50° С выше, чем температура поверхности

нагрева металла, то есть 1265° С. Температуру

в сварочной зоне принимаем на 100° С

выше, чем температура нагрева металла,

то есть 1315°С.

Методическую зону условно разделим на

3 участка и усредним температуру

печи в пределах каждого из них. Для

предварительного определения

основных размеров печи зададимся

величиной напряженности Н габаритного

пода, Н=Р/F=500кг/м2час.

Тогда площадь пода будет равнаF=Р/H=80000/500=160м2

Рис. 1 Температурный график нагрева

металла

I - V -температурные участки методической

печи; 1 - температура печи; 2 - температура

поверхности металла; 3 – температура

центра металла

Выбираем печь с однорядным расположением

заготовок;

Определим ширину В и длину Lпечи.

Ширина

печиВ=l+2

Длина печи

Для определения степени развития кладки

в методической зоне нагрева-1,0м;

в сварочной зоне нагрева-2,0м;

в томильной зоне нагрева-1,3м.

Определим степень развития кладки

Эффективную толщину газового слоя для

каждой из зон печи находим из выражения:

где V-объем зоны, м3

F-суммарная площадь

стен, свода и пода данной

зоны, м2;

Следовательно, для методической зоны

с длиной Lмэффективная

толщина газового слоя

Определим время нагрева для Iучастка методической зоны. Найдем

степень черноты газов

По номограммам (рис.82-84[1])

находим

Принимая степень черноты металла

Коэффициент теплоотдачи излучением

на 1-ом участке методической зоны будет

равен при tпов=(20+300)/2=1600С:

Для определения критерия Вiи коэффициента температуропроводности

находим из приложенийVIиVII[1] коэффициенты

теплопроводности и теплоемкости (по

средней температуре металла на участке

1600С):

Отсюда для двухстороннего нагрева

критерий Вiбудет равен:

где:S=

Из величины критерия Вiследует, что на первом участке методической

зоны заготовки греются как тонкое тело

и время нагрева следует определять по

формуле:

Поскольку тонкое тело греется без

перепада t0по

сечению, средняя температура по сечению

металла к концуIучастка

нагрева составит 3000С.

Определим время нагрева для IIучастка методической зоны:

По номограммам см.рис.(82-84[1]). Находим

Принимая степень черноты металла

Для определения критерия Вiи коэффициента температуропроводности(a),находим

из приложенийVIиVII[1] коэффициенты теплопроводности и

теплоемкости (по средней температуре

металла на участке 4500С):

Отсюда для двухстороннего нагрева

критерий Вiбудет равен:

Следовательно, на данном участке

заготовка греется как массивное тело.

Определим величину температурного

критерия для поверхности металла.

По номограмме для поверхности пластины

(рис 51]) по значениям Вiи

F0=0,8

Коэффициент температуропроводности

будет равен

Определим температуру центра металла,

к концу нагрева на IIучастке методической зоны, для чего по

значениямF0=0,8 и

Вi=0,5, пользуясь номограммой

для центра пластины рис 52 (1)найдем

Определим время нагрева в первой

сварочной зоне (участок III)

По номограммам (рис.82-84[1]). Находим

Принимаем степень черноты металла

Для определения критерия Вiи коэффициента температуропроводности

(a),находим из приложенийVIиVII[1]

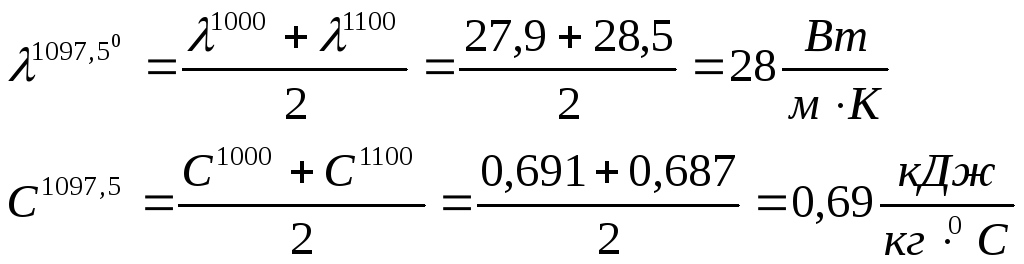

коэффициенты теплопроводности и

теплоемкости (по средней температуре

металла на участке 7400С):

Коэффициент температуропроводности

будет равен

Отсюда для двухстороннего нагрева

критерий Вiбудет равен:

Определим величину температурного

критерия для поверхности металла.

По номограмме для поверхности

пластины (рис 51[1]) находим величину

критерия Фурье. F0=0,4

, отсюда

По номограмме для центра пластины (рис

52[1]) по значениям F0 иBiнайдем

Определим время нагрева в сварочной

зоне (IVучасток).

Степень черноты газов

По номограммам (рис.82-84[1]). находим

Принимая степень черноты металла

Для определения критерия Вiи коэффициента температуропроводности

- находим из приложенийVIиVII[1] коэффициенты

теплопроводности и теплоемкости (по

средней температуре металла на участке

1017,50С):

Отсюда критерий Вiбудет

равен:

Следовательно, на данном участке

заготовка греется как массивное тело.

Определим величину температурного

критерия для поверхности металла.

Коэффициент температуропроводности

будет равен

По номограмме для поверхности (рис

51[1])находим величину критерия Фурье.

F0=0,8

Определим время выдержки (томления),

пользуясь номограммой (рис.82[1]). Разность

температур по сечению металла в начале

выдержки составит:

Определим допустимую разность

температур в конце выдержки, учитывая

условие: 2000С на 1м толщины заготовки,

т.е.

При

Средняя температура поверхности металла

по толщине в зоне выдержки равна:

Находим из приложений VIиVII[1] коэффициенты

теплопроводности и теплоемкости (по

средней температуре металла на участке

11290С):

Коэффициент температуропроводности

будет равен

Время выдержки будет равно:

Таким образом, время пребывания металла

в печи составит:

Для обеспечения заданной производительности

80т/ч в печи должно постоянно находиться

следующее количество металла.

Масса одной заготовки равна

Найдем число заготовок в печи:

При однорядном расположении заготовок:

длина печи

ширина печи

площадь активного пода

площадь габаритного пода

Высоту печи принимаем ту, что была

принята при предварительном расчете.

Всю длину печи делим на зоны пропорционально

времени нагрева:

так, длина методической зоны

длина I-ой сварочной

зоны

Длина II- сварочной зоны

длина томильной зоны

т.е. значение близко к тому, которое

задавалось при предварительном расчете.

Выберем для печи следующую футеровку:

свод подвесного типа из шамота класса

А, толщиной 300мм, стены двухслойные

(шамот класса А δ=3345мм),тепловая изоляция

из диатомита δ =115мм, под томильной зоны-

трехслойный (тальк δ =230мм, шамот класса

Б- δ =230мм, диатомит δ=115мм).

Далее выполняем конструктивную

разработку печи. В данном примере

расчета это сделать невозможно. При

составлении теплового баланса печи

приходится опускать некоторые статьи

расхода тепла, не превышающие 5% всего

расхода.

Приход тепла:

Тепло от сжигания топлива:

Тепло, вносимое подогретым воздухом:

Тепло экзотермических реакций (примем

угар 1%, теплота сгорания железа

5650кДж/кг)

Расход тепла:

При составлении теплового баланса

опущены следующие статьи расхода:

А) потери тепла излучением через открытые

окна;

Б) потери от химической неполноты

сгорания;

В) потери от механической неполноты

сгорания.

1.Тепло, затрачиваемое на нагрев металла:

Тепло, уносимое уходящими газами.

Прежде всего определяем теплоемкость

дымовых газов при t=8000С

приложениеVI[1],

3.Потери тепла через кладку теплопроводностью:

1.Потери через свод.

Средняя площадь свода

Толщина свода 0,3м, материал шамот.

Принимаем, что температура внутренней

поверхности свода равна температуре

газов.

Средняя температура газов в печи:

Если считать, что температура наружной

поверхности кладки около 500С, то

средняя температура огнеупорного

материала свода ~5900С.

По этой температуре

Таким образом, потери через свод

составляют:

где α – коэффициент теплоотдачи от

наружной поверхности стен к окружающему

воздуху, равный 71,2 кДж/(м2ч0С)

2.Потери через стены, кладка стен

выполнена двухслойной (шамот 345мм,

диатомит 115мм)

Площадь стен, м2:

методической зоны

сварочной зоны

томильной зоны

торцевых:

Полная площадь стен:

При линейном распределении температуры

по толщине стен средняя температура

шамота будет равна 5500С, а диатомита

1500С. Следовательно,

Полные потери

через кладку

Потери тепла с охлаждающей водой по

практическим данным принимаем равными

10%Qxприхода, (то есть от

5. Неучтенные потери принимаем в

количестве 15% Qxприхода тепла

Запишем уравнение теплового баланса

печи

Таблица 1

Приход , кДж/ч; %

Тепло, получаемое от сгорания топлива

86,1

Тепло, вносимое подогретым воздухом

11,1

Тепло экзотермических реакций

2,8

Итого:

QΣ=157*106 100

Расход кДж/ч; %

Тепло, затрачиваемое на нагрев

металла

42

Тепло уходящих газов

33

3.

Потери через кладку

1,17

4. Потери с охлаждающей водой

9,7

5.

Неучтенные потери

14,6

Итого: 157*106 100

Удельный расход тепла на нагрев 1

кг металла

составит q=

Выбираем, что в печи установлены горелки

типа «труба в трубе». В сварочных зонах:

верхние и нижние по 10 шт. , в томильной

4 шт. Общее количество горелок в печи

24 шт.

Определим количество воздуха,

приходящееся на одну горелку.

где: VB-

часовой расход воздуха;

ТВ= 300+273=573К- температура

подогрева воздуха;

n- количество горелок.

Давление воздуха перед горелкой

принимаем 2,0 кПа. Из графика на

рис.30[2]следует, что требуемый расход

воздуха обеспечивает горелка ДВБ225.

Определим расчетное количество газа

на одну горелку:

где: VГ=В=3923 м3/ч-

часовой расход топлива

ТГ=50+273=323К –температура

газа;

n- количество горелок

в печи

Для подогрева воздуха проектируем

металлический петлевой рекуператор

из труб диаметром 57/49,5 мм с коридорным

расположением и шагом

Исходные данные для расчета:

Часовой расход топлива В=3923м3/час,

Расход воздуха на 1 м3топливаLα=9,86

м3/м3

Количество продуктов сгорания от 1 м3горючего газаVα=10,89м3/м3

Температура подогрева воздуха tВ=3000С,

Температура уходящих газов из печи

tух=8000С.

Расчет:

1.Часовой расход воздуха:

VВ=ВLα=39239,86=38681м3/час

2. Часовой выход дыма:

VД=ВVα=3923

·10,89=42722м3/час

3.Часовое количество дыма, проходящего

через рекуператор с учетом потерь дыма

на выбивание и через обводной шибер и

подсоса воздуха.

V’Д=mVД(1+Δp)

Коэффициент m, учитывающий

потери дыма, принимаем 0,7

Коэффициент Δp, учитывающий

подсос воздуха в боровах, примемΔp=0,10

V’Д=0,7*42722*(1+0,1)=32895,9м3/час

4.Температура дыма перед рекуператором

с учетом подсоса воздуха

где: р и iпарциальное

давление(доля) и теплосодержание

компонентов дыма, соответственно.

Этому теплосодержанию соответствует

температура дыма tД=7500C( рис. 67[3])

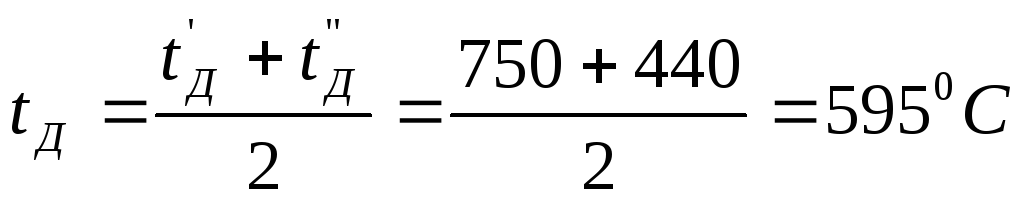

5. Температура дыма за рекуператором

где:

Этому теплосодержанию соответствует

температура дыма tД=4400С

( рис.6[3])

Среднелогарифмический напор

Коэффициент теплопередачи в рекуператоре

где: α’-коэффициент теплоотдачи

на дымовой стороне,

α”-то же, на воздушной стороне,

α’= α’изл+ α’k;

где: α’изл- коэффициент

теплоотдачи излучением,

α’k- коэффициент

теплоотдачи конвекцией.

Определим эффективную толщину газового

слоя S

Средняя температура дыма в рекуператоре

При tД=5950С,S=0,193 и αизл=9Вт/(м2град)

(рис93[3])

Величина α’kопределяется по формуле:

где: С=1+0,1х1/d=1+0,12=1,2

а скорость дыма принимаем:

α’=9+39,9=48,9Вт/м2град

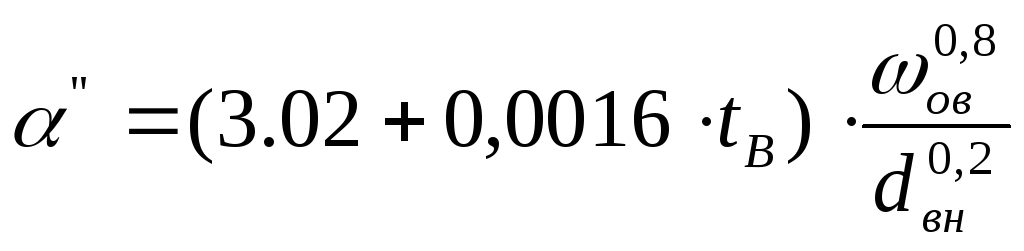

Коэффициент теплоотдачи на воздушной

стороне

где:средняя температура воздуха

а скорость воздуха принимаем:

Поверхность нагрева рекуператора :

Произведем компоновку рекуператора:

Число Uобразных элементов

Средняя поверхность нагрева одного

трубного элемента

Средняя длина одного трубного элемента

Число труб в ряду, перпендикулярном

движению дыма

где:х1=2dн=20,057=0,114м;

Z2=Z/Z1=712/48=15шт

Ширина рекуператора равна:

Определим радиус Rсртрубы длинойLср.

По счету она будет восьмой, тогда

Следовательно,

высота рекуператора равна:

Длина рекуператора

равна:

Рис. 2. Схема трубчатого петлевого

рекуператора

Исходные данные для расчета:

1. Количество продуктов горения

VД=42722м3/час

Плотность дымовых газов

4.

Размеры рабочего пространства в конце

печи

6,5×1,0м

5.Температура дыма в конце печи 1073К

6.Температура дыма в вертикальных

каналах

7.Падение температуры дыма в рекуператоре

ΔТР=310К

Схема дымового тракта представлена

на рис.2.

Потери давления в дымовом тракте

складываются из потерь:

а) на трение,

б) на местных сопротивлениях,

в) на преодоление геометрического

давления (разрежение),т.е:

Δ Рпот= Δ Ртр+

Δ Рм.с+ Δ Ргеом

Скорость движения дымовых газов в конце

печи с учетом уменьшения сечения

рабочего пространства печи за счет

нагревающихся заготовок, толщиной

а=0,28 м, составит:

Скорость движения в вертикальных

каналах принимаем равной Wверт=2,5м/с;h-высота методической

зоны.

Тогда площадь сечения каждого канала

Размеры вертикальных каналов принимаем

следующими:

а=0,9м, b=0,9м

Fверт=аb=0,90,9=0,8м2 и

высота Нверт=3м, тогда приведенный

диаметр равен

Потери давления на трение составят: где:

для кирпичных каналов

Потери давления при повороте из печи

в вертикальные каналы на 900с

сужением:

для случая

Потери на преодоление геометрического

давления составят:

Суммарные потери давления в вертикальных

каналах:

Определим потери давления при движении

дымовых газов от вертикальных каналов

до рекуператора, которые складываются

из потерь при повороте на 900с

изменением сечения при входе в боров,

потерь на трение и поворот на 900в борове без изменения сечения, то есть:

Скорость движения дыма в борове принимаем

Сечение борова

Высоту борова принимаем равной h=2м.

В этом случае ширина борова

Приведенный диаметр борова:

Потери давления при входе в боров:

где

Принимаем падение температуры дыма

равными 2К на 1м длины борова. При длине

борова от вертикальных каналов до

рекуператора 11м, падение температуры

дыма равно 22К. Температура дыма перед

рекуператором будет:

Средняя температура дыма в борове:

Потери давления на трение:

Потери давления при повороте борова

на 900

где

Суммарные потери давления на участке

от вертикальных каналов до рекуператора

составят:

Потери в рекуператоре складываются из

потерь при внезапном расширении на

входе в камеру рекуператора, потерь

при внезапном сужении при входе из

камеры рекуператора и потерь давления

при поперечном омывании дымом коридорного

пучка труб.

Размеры камеры для установки рекуператора

равны:

В×Н×L=5,4×2×3,6

Наружный диаметр труб составляет:

Температура дыма на входе в рекуператор

Скорость движения дыма в рекуператоре

принята равной:

Число рядов труб по ходу дыма

Потери давления при внезапном

расширении(изменении скорости) при

входе в рекуператор:

где

где:

где: n=30 число труб по ходу

дыма;

α=0,11; β=1,0 коэффициенты, определяемые

по рис.112[5];

х1=2d;x2=2dшаг пучка труб перпендикулярно и по

ходу дыма соответственно.

Потери давления при внезапном сужении

на выходе из камеры рекуператора в

боров:

где

Скорость движения дыма в камере

рекуператора за трубами составит:

Потери давления в рекуператоре составят:

Определим потери давления на участке

от рекуператора до шибера:

Принимаем падение температуры дыма

на этом отрезке 1,5К на 1м длины борова

(длина борова 6м). Тогда средняя температура

на этом участке составит:

При этом же сечение борова, что и до

рекуператора, потери на трение составят:

Общие потери давления при движении

продуктов сгорания от рабочего

пространства до шибера составит:

Рис.3. Схема дымового тракта 4-х зонной

методической печи.

1-печь; 2-вертикальные каналы; 3-рекуператор;

4-боров;

5-шибер; 6-труба дымовая

Определим высоту дымовой трубы,

предназначенной для удаления продуктов

сгорания из методической нагревательной

печи. Общая потеря давления при движении

дымовых газов:

Температура дыма перед трубой ТГ1=704К.

Плотность дымовых газов РГО=1,24кг/м3

.Температура окружающего воздуха

ТВ=293К.

Количество продуктов сгорания, проходящих

через дымовую трубу:

VД=42722м3/час=42722/3600=11,9

м3/c

Найдем площадь сечения устья

Отсюда диаметр устья:

Диаметр основания трубы находим из

соотношения

d1=1,5d2,

то естьd1=1,5·2,4=3,6м.

Скорость движения дымовых газов в

основании трубы составит:

Действительное разрежение, создаваемое

трубой должно быть на 50-60% больше потерь

давления дымовых газов, то есть

Определяем температуру газов в устье

трубы, для чего ориентировочно принимаем

по графику (рис.4 [3])

высоту дымовой трубы (Н=50м).

Понижение температуры по высоте для

кирпичной трубы принимаем равным

1,0-1,5К на 1м высоты трубы:

Тогда температура газов в устье трубы

будет равна:

ТГ2=704-62,5=641,5К

Средняя температура газа составит:

Средний диаметр трубы составит:

Тогда:

Средняя скорость движения дымовых

газов в трубе составит:

Определим высоту дымовой трубы:

Х.

Выбор вентилятора

По характеристикам, соответствующим

параметрам печи ( часовой расход воздуха

Vв=38681 м/ч3с

давлением перед горелками 4кПа ), выбираем

вентилятор: ВД-15 с рабочими оборотамиn=730 об/мин

№ Показатель

печи Величина 1 Производительность 80т/ч 2 Часовой

расход газа 3923м3/ч 3 Удельный

расход тепла 1987кДж/кг 4 КПД печи 43,6%

Рис. 51.[1] Зависимость безразмерной

температуры от критериев BiиFoдля нагрева поверхности

пластины при линейном граничном условииIIIрода.

Рис. 52 [1] Зависимость безразмерной

температуры от критериев BiиFoдля нагрева центра

пластины при линейном граничном условииIIIрода.

Рис. 89 [1].

График для определения продолжительности

выдержки:

1-цилиндр; 2,3,4,5,- призма; 6- пластина;

BиS–

стороны призмы; 7- в томильной зоне

методической печи.

Рис.90[1].

Функция Fдля температур

печи и теплового потока при постоянной

температуре поверхности.

Список литературы

1. Кривандин В.А., Марков

Б.Л. Металлургические печи. М;1967 г.

Металлургия, 1977.46 с.

2. Мастрюков Б.С. Расчет

металлургических печей. М; Металлургия.

1986.376 с.

3. Тайц Н.Ю., Розенгарт

Ю. И. Методические нагревательные

печи.М Металлургиздат, 1964. 408 с.

4. Тымчак В.Н. Гусовский

В.Л. Расчет нагревательных и термических

печей.

Справ. Изд. М; Металлургия,

1983, 480 с.

5. Казанцев Е.И.

Промышленные печи. Изд. Металлургия,

1964.

6. Расчет нагревательных

печей под. Ред. Аверин С.И., Тайц Н.Ю

60Теплотехнический расчет

Общий вид и разрез методической печи

Топливные нагревательные и термические печи

Задание

Расчет горения топлива

![]() =

1,06

=

1,06![]() =

3000С

=

3000С

![]() .

.![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() доля

О2в воздухе

доля

О2в воздухе

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() где:

где:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() и калориметрической

и калориметрической![]()

Определим

температуру жаропроизводительности

Определим

температуру жаропроизводительности![]()

![]() найдемq=рi,

где р-объемная доля компонента в

продуктах горения иi-теплосодержание

компонента (из приложенияIII[1] )

найдемq=рi,

где р-объемная доля компонента в

продуктах горения иi-теплосодержание

компонента (из приложенияIII[1] )

![]() <

<![]() ,

поэтому

,

поэтому![]() >20000С

>20000С![]() тогдаq=ipсоставит

тогдаq=ipсоставит

![]() >

>![]() ,

поэтому

,

поэтому![]() лежит

в пределах 2000-2100

лежит

в пределах 2000-2100![]() Интерполяцией уточняем:

Интерполяцией уточняем:

![]()

![]()

![]() ,

тогдаq=imсоставит

,

тогдаq=imсоставит

![]() <

<![]() ;

поэтому

;

поэтому![]()

![]() ,

тогдаq=imсоставит

,

тогдаq=imсоставит

![]() <22000

<22000![]()

![]()

![]() -пирометрический

поправочный коэффициент, для методических

печей

-пирометрический

поправочный коэффициент, для методических

печей![]() =0,65÷0,8

=0,65÷0,8III. Определение времени нагрева металла

![]() =6,5м. где:l-длина заготовки, l

= 6м.

=6,5м. где:l-длина заготовки, l

= 6м.![]() -зазор

между заготовками и стенами печи

-зазор

между заготовками и стенами печи![]()

![]() примем высоту печиh:

примем высоту печиh:

Тогда степень развития кладки

по зонам будет:

Тогда степень развития кладки

по зонам будет:

![]() м

м![]() поправочный

коэффициент, равный 0,9.

поправочный

коэффициент, равный 0,9.

![]()

![]() определим

величину коэффициента Ск.г.м.:

определим

величину коэффициента Ск.г.м.:

![]()

![]() <0,25-тело

тонкое

<0,25-тело

тонкое![]()

![]() ,

м

,

м где

где![]() ,

,![]() -

вес заготовки, кг

-

вес заготовки, кг![]()

![]() определим

величину коэффициента Ск.г.м.:

определим

величину коэффициента Ск.г.м.:

![]()

![]()

![]() >0,25

>0,25

![]() находим величину критерия Фурье.

находим величину критерия Фурье.

![]() час

час![]() Следовательно,

Следовательно,![]()

![]()

![]() определим

величину коэффициента Ск.г.м.:

определим

величину коэффициента Ск.г.м.:

![]()

![]()

![]() >0.25-

тело массивное

>0.25-

тело массивное

![]() Следовательно, температура

центра,

Следовательно, температура

центра,![]()

![]()

![]() определим

величину коэффициента Ск.г.м.:

определим

величину коэффициента Ск.г.м.:

![]()

![]()

По номограмме

для центра пластины (рис 52[1])по значениямF0и Вiнайдем

По номограмме

для центра пластины (рис 52[1])по значениямF0и Вiнайдем![]() Следовательно,

Следовательно,![]()

![]()

![]() ,

рис.89 [1]F0=0,4

,

рис.89 [1]F0=0,4![]()

![]()

![]()

![]() =1,28+0,41+1,05+0,47=3,2часа

=1,28+0,41+1,05+0,47=3,2часаIV. Определение основных размеров печи

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Напряженность габаритного пода печи

![]()

V. Составление теплового баланса печи

![]() , где В - искомый расход топлива, м3/час

, где В - искомый расход топлива, м3/час

![]()

![]()

![]() гдеP-производительность

печи;C-средняя теплоемкостьMe;

гдеP-производительность

печи;C-средняя теплоемкостьMe;![]() при

при![]()

![]()

![]()

![]()

![]()

![]()

![]() из приложенияIX(1) выбираем

коэффициент теплопроводности шамотного

материала:

из приложенияIX(1) выбираем

коэффициент теплопроводности шамотного

материала:![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() )

)![]()

![]()

Тепловой баланс печи сведем в табл 1

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

VI. Выбор и расчет горелок

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

VII.Расчет рекуператора

![]()

![]() -

расстояние между осями труб в ряду,

перпендикулярном и по ходу движения

дыма соответственно.

-

расстояние между осями труб в ряду,

перпендикулярном и по ходу движения

дыма соответственно.

![]() ,

гдеiух - теплосодержание

уходящих газов приtух=8000С

,

гдеiух - теплосодержание

уходящих газов приtух=8000С![]()

![]()

-

теплосодержание воздуха приtВ=3000С

-

теплосодержание воздуха приtВ=3000С =

395,42 кДж/м3

=

395,42 кДж/м3![]() - теплосодержание холодного воздуха

- теплосодержание холодного воздуха![]() =25,2

кДж/м3

=25,2

кДж/м3![]() - коэффициент, учитывающий тепловые

потери рекуператора в окружающую

среду,

- коэффициент, учитывающий тепловые

потери рекуператора в окружающую

среду,![]() =0,9

=0,9

![]()

![]()

![]()

Общий коэффициент теплоотдачи на дымовой стороне

![]()

![]()

![]()

Коэффициент теплопередачи:

![]()

![]()

Число труб по ходу дыма в каждой секции рекуператора

![]()

![]()

![]()

VIII. Расчёт дымового тракта

![]() =1,24кг/м3

=1,24кг/м3![]()

![]()

![]() гдеn=6 число вертикальных

каналов.

гдеn=6 число вертикальных

каналов.![]()

![]()

![]()

![]() из

рис.(91[5])

из

рис.(91[5])![]()

![]()

![]()

![]()

![]()

![]()

![]() .

.![]()

![]()

![]() для

случая

для

случая![]()

![]()

![]()

![]()

![]() (

приложениеV,6;[3]), для

случая

(

приложениеV,6;[3]), для

случая![]()

![]()

![]()

![]() ,

на выходе:

,

на выходе:

![]()

![]()

![]()

![]() (

приложениеV,6[3]), для

случая

(

приложениеV,6[3]), для

случая![]()

При поперечном омывании дымом коридорного пучка труб потери давления:

![]()

![]()

![]() (

приложениеV,6;[3]), для

случая

(

приложениеV,6;[3]), для

случая![]()

![]()

![]()

![]()

![]()

![]()

IX. Расчет дымовой трубы

![]()

![]() трубы, принимая скорость движения дыма

в устье

трубы, принимая скорость движения дыма

в устье![]()

![]() ;

;![]()

![]() =2,4м.

=2,4м.![]()

![]() .

.![]()

![]() .

.![]()

![]() .

.![]()

гдеg=9.81м /с2;

гдеg=9.81м /с2;![]() и

и![]() -

плотность воздуха и дыма соответственно

при нормальных условиях .( температура

0

-

плотность воздуха и дыма соответственно

при нормальных условиях .( температура

0![]() ,давление

101,325 кПа ); λ – коэффициент трения, для

кирпичных труб примем λ=0,05,[1].

,давление

101,325 кПа ); λ – коэффициент трения, для

кирпичных труб примем λ=0,05,[1].Для выбора вентилятора воспользуемся номограммой рис.8 ст. 160 – 161 [5].

XI. Технико-экономические показатели печи

59

3

58

4

57

5

56

6

55

7

54

8

53

9

52

10

51

11

50

12

49

13

48

14

47

15

46

16

45

17

44

18

43

19

42

20

41

21

40

22

39

23

38

24

37

25

36

26

35

27

34

28

33

29

32

30

31