- •Пособие

- •120302 – Земельный кадастр, 120303 – городской кадастр

- •Ковалев н.С.

- •Введение

- •1. Краткий исторический обзор развития и применения металлических конструкций

- •2. Структура материалов

- •3. Дефекты кристаллов

- •4. Фазовые превращения

- •Диаграмма состояния сплавов I типа

- •Диаграмма состояния II типа

- •Диаграмма состояния III типа

- •5. Общие сведения о металлах и сплавах

- •5.1. Черные металлы

- •5.2. Цветные металлы и сплавы

- •6. Механические свойства металлов

- •7. Классификация и маркировка черных металлов и сплавов

- •7.1. Классификация конструкционных сталей

- •7.2. Классификация чугунов

- •7.3. Маркировка сталей

- •7.3.1. Углеродистые стали обыкновенного качества

- •7.3.2. Углеродистые качественные стали

- •7.3.3. Маркировка легированных сталей

- •7.4. Маркировка чугунов

- •7.5. Классификация и маркировка медных сплавов

- •7.6. Классификация и маркировка алюминиевых сплавов

- •8. Термическая и химико-термическая обработка стали

- •9. Технология металлов

- •9.1. Литейное производство

- •9.2. Обработка металлов давлением

- •9.2.1. Прокатка

- •9.2.2. Ковка

- •9.2.3. Волочение

- •9.2.4. Горячая объемная штамповка и область ее применения

- •9.2.5. Холодная объемная штамповка и область ее применения

- •9.2.6. Холодная и горячая листовая штамповки

- •9.3. Обработка металлов резанием

- •9.3.1. Виды обработки

- •9.3.2. Обработка на токарно-винторезных станках

- •9.3.3. Обработка на фрезерных станках

- •9.3.4. Обработка на сверлильных станках (осевая обработка)

- •9.3.5. Обработка абразивным инструментом

- •9.4. Сварка

- •9.4.1. Виды сварки

- •9.4.2. Электродуговая сварка

- •9.4.3. Электрошлаковая сварка

- •9.4.4. Электродуговая сварка в среде защитных газов

- •9.4.5. Газовая сварка

- •9.4.6. Термитная сварка

- •9.4.7. Контактная сварка

- •9.4.8. Виды сварных соединений и швов

- •10. Применение металлов в строительстве и защита их от коррозии

- •10.1. Сортамент продукции металлургических

- •Комбинатов

- •10.2. Арматурная сталь для изготовления железобетона

- •20Ат800 гост 10884-94;

- •10Ас400 гост10884-94;

- •16Ат400к гост10884-94.

- •Проволока 5-в1400;

- •Проволока 5-Вр1400.

- •10.3. Железобетон. Номенклатура изделий

- •10.4. Металлические каркасы зданий и сооружений и защита их от коррозии

- •10.5. Металлические мосты и область их применения

- •10.6. Защита металлов от коррозии

- •Вопросы для самопроверки

- •Список литературы

- •Оглавление

- •Пособие

- •394087 Воронеж, ул. Мичурина, 1

9.3.4. Обработка на сверлильных станках (осевая обработка)

На сверлильных станках проводят следующие виды осевой обработки:

сверление – обработка сверлом;

рассверливание – сверление, результатом которого является увеличение диаметра отверстия;

центрование – сверление центрового отверстия;

зенкерование – обработка зенкером, предназначена для обработки предварительно полученного отверстия, позволяет значительно повысить точность размера, исправить погрешности формы и получить поверхность достаточно высокого качества;

развертывание – обработка разверткой, предназначена для окончательной лезвийной обработки отверстия, дает высокую точность отверстия и малую шероховатость поверхности;

зенкование – осевая обработка зенковкой, предназначена для получения точного конического углубления на входе в отверстие или цилиндрических углублений под головки винтов;

цекование – осевая обработка цековкой, обеспечивает получение цилиндрического углубления на входе в отверстие;

резьбонарезание.

Сверление – это единственный способ лезвийной обработки, при котором получают отверстия в сплошном материале (сквозные и глухие) и обрабатывают предварительно полученные отверстия. При обработке заготовку неподвижно устанавливают на столе станка, а инструмент перемещают вдоль оси шпинделя. Обработку осевым инструментом на токарном станке можно рассматривать как вариант осевой обработки, когда вращение сообщается не инструменту, а заготовке.

В зависимости от назначения различают сверла спиральные, перовые, для глубокого сверления, центровочное и др. По конструкции они бывают цельные и составные, особенно сверла большого диаметра.

Наиболее распространенными являются спиральные сверла как более производительные. Перовые сверла применяют реже ввиду малой производительности и небольшой точности отверстий. Для глубокого сверления при длине отверстия более 10 диаметров сверла используют пушечные, ружейные, шнековые сверла, для диаметров более 100 мм – кольцевые или многолезвийные сверла. Центровочные сверла предназначены только для получения центровых отверстий в торцах заготовок.

Спиральное сверло (рис. 33) имеет два зуба 7, образованные двумя стружечными канавками 10, и состоит из рабочей 6 и крепежной частей (шейки 3 и хвостовика 2).

Рис.33. Части и

элементы спирального сверла:

а

– с коническим хвостовиком; б

– с цилиндрическим хвостовиком; в

– элементы

рабочей части; 1

– лапка; 2

– хвостовик; 3

– шейка; 4

– режущая часть; 5

- обратный конус; 6

- рабочая

часть; 7 –

зуб; 8

– поперечная режущая кромка; 9

– поводок; 10

– стружечная

канавка; 11

– кромка

ленточки; 12

– ленточка; 13

и 18 –

главные и вспомогательные режущие

кромки; 14 и

17

– задняя и передняя поверхности; 15

– спинка зуба; 16

- сердцевина

Рабочая часть 6 – часть сверла от поперечной режущей кромки до выхода стружечных канавок, на которой различают режущую часть 4 и обратный конус 5. Режущая часть сверла – это участок рабочей части, который в процессе работы образует стружку. На режущей части в местах пересечения передних 17 и задних 14 поверхностей находятся две главные режущие кромки 13, а в месте пересечения задних поверхностей – поперечная режущая кромка 8. В самом начале ленточки 12 (по кромке 11) за главными режущими кромками находятся две вспомогательные режущие кромки 18, подчищающие неровности, оставляемые главными режущими кромками. Рабочую часть от режущей части до конца винтовой канавки называют обратным конусом. Обратная конусность – уменьшение наружного диаметра от уголков вдоль направляющих ленточек в сторону хвостовика, создается для снижения трения сверла в отверстии.

Шейка 3 – часть сверла с уменьшенным диаметром, соединяющая рабочую часть с хвостовиком.

Хвостовик 2 – часть сверла, предназначенная для закрепления и передачи крутящего момента. Хвостовики бывают коническими и цилиндрическими. Поводок 9 на хвостовике служит для привода сверла, а лапка 1 – для крепления сверла в прорези переходной втулки и удаления сверла из шпинделя или втулки.

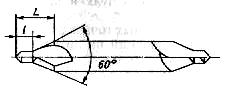

На рис. 34 представлено центровочное сверло, которое применяют для получения центровых отверстий. Сверло выполнено в комбинации с зенковкой и выполняет две операции за один рабочий ход.

Рис. 34. Центровочное

сверло:

L

– длина рабочей части; l

– длина сверления

Рис. 34. Конструктивные элементы зенкера

При обработке ранее полученного отверстия (литьем, штамповкой или сверлением) применяется зенкерование. Зенкерование осуществляется зенкером, который служит для окончательной или промежуточной обработки отверстий (обычно перед развертыванием). На рис. 35, а показаны конструктивные элементы зенкера.

Зенкер имеет все конструктивные элементы, присущие сверлу. Отличие зенкера от сверла заключается в том, что у него отсутствует поперечная режущая кромка и он имеет не две, а три или четыре режущие кромки.

Зенкеры для обработки отверстий больших диаметров делаются насадными (рис.35, б), а также оснащенными пластинками из твердых сплавов (рис.35, в).

Существуют разновидности зенкеров для специальных технологических операций. Зенкер для получения цилиндрических углублений под головки винтов и болтов показан на рис. 36, а; для обработки конических углублений, называемый зенковкой – на рис. 36, б; для подрезки поверхностей приливов под шайбы (цековка) – на рис. 36, в.

Рис. 35. Конструктивные элементы зенкера:

а – элементы зенкера; б – насадной зенкер; в – с пластинками из твердых сплавов

Рис. 36. Разновидности зенковок для специальных технологических

операций:

а – для получения цилиндрических углублений под головки винтов и болтов; б – для обработки конических углублений; в – для подрезки торцевых поверхностей под шайбы (цековка)

Развертки применяют для окончательной обработки отверстий (рис. 37). Они имеют от 6 до 16 зубьев.

Рис. 37. Части и элементы развертки:

1, 2, 3 – рабочая, заборная, калибрующая части; 4 – цилиндрический участок; 5 – обратный конус; 6 – шейка; 7 – хвостовик; 8 – квадрат; 9 – режущая часть; 10 - направляющий конус

Внутренняя резьба нарезается метчиками. По конструкции метчик представляет собой винт с продольными канавками, образующими режущие кромки. На рис. 38, а показан метчик и обозначены его основные части и конструктивные элементы.

Рис. 38. Конструкции метчиков

Вся нарезаемая часть метчика l называется рабочей частью, которая делится на заборную l и калибрующую l . Заборной (режущей) частью называется передняя конусная часть метчика, которой производится черновое нарезание резьбы. Калибрующая часть метчика служит для зачистки резьбы. Главные режущие кромки расположены на конической режущей части l , хвостовая часть метчика представляет собой стержень для закрепления метчика. Квадрат l служит для передачи крутящего момента.