1.Введение…………………………………………………………………..3 2.Понятия и особенности ……………………………………………..4 3.Классификация………………………………..………………………….7 4.Изготовление материала ………………………………………………8 4.1 Технические нормативы ……………………………………………8 4.2 Приготовление смеси и контроль качества …………………...…8 4.3 Контроль качества на производстве ……………………..………13 4.4 Метод определения глубины вдавливания штампа .……………15 5.Требования к материалам ……………………………………………20 5.1Битум …………………………………………………………………20 5.2Щебень …………………………………………….…………………21 5.3Песок ………………………………………………………………….22 5.4Минеральный порошок …………………………………………….23 5.5 Черненый щебень ………………………….……………………….25 6.Среда применения смеси ……………………………………………..28 7.Транспортировка и хранение материала …………………………….32 8.Укладка смеси и уплотнение ………………………………………...35 9.Преимущества и недостатки ………………………………………….42 Список литературы ………………………………………………………44

1.Введение Асфальтобетон – это безобжиговый искусственный стройматериал, который получают при уплотнении оптимально подобранной и приготовленной специально для укладки на подготовленное основание смеси минерального материала (песок, щебенка, минеральный порошок и другие) и битума (иногда дегтя). В зависимости от фракции материалов и их пропорции дорожный материал делится на несколько видов, каждый из которых демонстрирует определенные свойства и характеристики.

2.Понятия и особенности Литой асфальтобетон представляет собой материал, аналогичный горячему асфальтобетону, но отличающийся более высоким содержанием минерального порошка и битума, а иногда технологией приготовления и методом укладки. Особенностью литого асфальтобетона является то, что при укладке не требуется его уплотнения, поскольку этот материал имеет высокую пластичность и плотность. Литая горячая асфальтобетонная смесь: Смесь щебня, песка, минерального порошка и битума в подобранном рациональном соотношении, приготавливаемая при температуре от 170 °С до 210 °С.

Рисунок 1-Литая асфальтобетонная смесь

Асфальтобетоны, изготовленные с применением литой технологии, достаточно широко применяются при устройстве следующих видов дорожных покрытий:

автомобильных дорог;

городских улиц и площадей;

мостовых сооружений;

аэродромов;

тоннелей;

закрытых и открытых автостоянок;

также используются для проведения ямочного ремонта дорожных конструкций.

В зависимости от применяемого вяжущего, литые асфальтобетоны могут иметь следующие составы:

Стандартная смесь, Гусасфальт(от нем.Gussasphalt),приготовленная с использованием теплоустойчивого не модифицированного битума.

Полимерасфальтобетон — в качестве основного компонента применяется полимерно-битумное вяжущее.

Сероасфальтобетон — композитный материал. В качестве вяжущего выступают: модифицированная сера и дорожный битум. Использование технической серы позволяет снизить содержание битума в растворе и несколько уменьшить температуру приготовления.

Резиноасфальтобетон — в качестве основного наполнителя используется резиновая крошка. Применение данного материала способствует повышению износостойкости покрытия, увеличивает его долговечность, и в ряде случаев, помогает сократить расход щебня.

При получении литых горячих битумоминеральных смесей из кусков асфальтобетонного лома или продуктов фрезерования старых асфальтобетонных покрытий в качестве добавки служит битумное вяжущее вещество, представляющее смесь нефтяного битума и минерального доломитного порошка.

Они должны отвечать требованиям СТБ 1257-2012 «Смеси литые горячие битумоминеральные и литой асфальт. Технические условия». Литые асфальтобетонные смеси обладают высокой подвижностью, поэтому легко распределяются по поверхности, и при рабочей температуре в 220°С укладываются в конструкцию дороги без уплотнения. С понижением температуры, данный материал затвердевает, образуя при этом прочное трещиностойкое и водонепроницаемое покрытие.

3.Классификация

Для приготовления литой асфальтобетонной смеси используют мелкий щебень или гравий, природный или искусственный песок, минеральный порошок и битум повышенной вязкости марок БНД 40/60, а также строительные битумы марок БН 40/50, БН 70/30 и природный асфальт, который поступает в виде брикетов массой 20-32 кг с содержанием битума 11-15%.

Согласно СТБ 1257-2012, смеси в зависимости от наибольшего размера зерен минеральных материалов подразделяются на:

крупнозернистые (К) - е зернами размером до 40 мм;

мелкозернистые (М) - с зернами размером до 20 мм;

песчаные (П) - с зернами размером до 5 мм.

Смеси в зависимости от значения глубины вдавливания штампа, мм, при температуре 40 °С подразделяются на:

жесткие (Ж) — до 5,0 включительно.;

полужесткие (ПЖ) — св. 5,0 “ 10,0 “ ;

текучие (Т) — “ 10,0 “ 18,0 “ .

4.Изготовление материала 4.1.Технические нормативы. Условное обозначение смеси (марка) в технической документации и при заказе должно состоять из сокращенного наименования смеси — ЛГС (литая горячая смесь), добавляемых через дефис указания наибольшего размера зерен минерального материала, классификации смеси по значению глубины вдавливания штампа при температуре 40 °С и обозначения настоящего стандарта.

Примеры условного обозначения:

Литая горячая смесь мелкозернистая полужесткая: ЛГС-МПЖ СТБ 1257-2012.

Литая горячая смесь крупнозернистая жесткая: ЛГС-КЖ СТБ 1257-2012.

Литая горячая смесь песчаная текучая: ЛГС-ПТ СТБ 1257-2012.

4.2.Приготовление смеси и контроль качества Смеси приготавливают смешением в смесительных установках, варочных котлах с мешалками, в нагретом состоянии щебня, песка, минерального порошка и битума, взятых в соотношении, определяемом в соответствии с требованиями настоящего стандарта, по технологическому регламенту, утвержденному в установленном порядке.

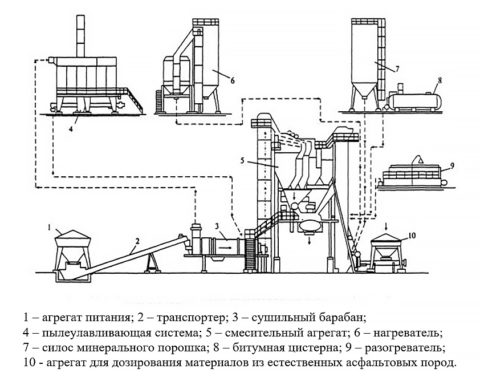

Рисунок 2-Схема производства литого асфальтобетона.

Технологический процесс приготовления литой смеси на АБЗ включает следующие основные операции:

загрузку сыпучих минеральных компонентов погрузчиком в бункеры агрегата питания, а битума требуемой вязкости - в расходную подогреваемую битумную цистерну;

последовательное приведение в действие всех узлов и агрегатов асфальтосмесительной установки (включение привода вращения сушильного барабана и системы пылегазоочистки, розжиг горелки сушильного барабана, включение горячего ковшового элеватора, наклонного грохота, агрегата подачи минерального порошка, системы подачи битума, пневматической системы бункера-дозатора, после выхода топочного устройства на рабочий режим включение первичных дозаторов, ленточного транспортера, системы весового дозирования, привода лопастной мешалки и осуществление процесса приготовления горячей литой битумоминеральной смеси);

отгрузка по мере готовности (в периодическом режиме) литой смеси порциями, равными по величине одному замесу, в самоходные или прицепные варочные котлы, которые следуют либо к месту проведения ремонтных работ, либо к площадке, где установлены металлические формы для расфасовки литой смеси.

Рисунок 3- Завод по производству асфальтобетонной смеси

Также существует технология приготовления смеси из кусков асфальтобетонного лома.

Технология приготовления литых смесей из кусков дробленого асфальтобетонного лома следующая. В котел загружают расчетное количество полуфабриката из битумного вяжущего вещества, производят разогрев и перемешивание до тех пор, пока не будет достигнута требуемая технологическая температура. Затем порциями засыпают дробленый асфальтобетонный лом и продолжают перемешивание и нагрев до рабочей температуры.

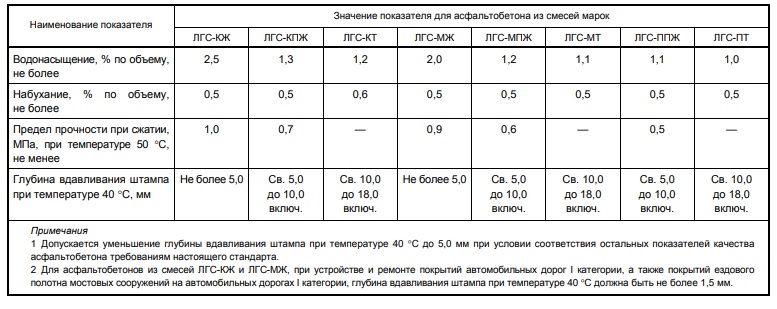

Если используется старый асфальтобетон без предварительного дробления, то необходимо учитывать, что максимальный размер кусков лома не должен превышать 250 мм. После загрузки в котлы расчетного количества битумного вяжущего вещества и разогрева до температуры 140…160 °С куски асфальтобетона подают порциями по 50 кг. Через 10...15 мин производят пробное включение мешалок и, если не происходит заклинивание, смесь нагревают до температуры 160...180 °С. В противном случае нагрев лома совместно с битумным вяжущим веществом продолжают до устранения заклинивания. Операцию загрузки кусков лома продолжают до тех пор, пока не достигают расчетной массы литой регенерированной асфальтобетонной смеси, равной 2,5 т. На завершающей стадии температуру доводят до необходимой технологической. Показатели физико-механических свойств асфальтобетона должны соответствовать требованиям, приведенным на рисунке 4

Рисунок 4-Показатели физико-механических свойств асфальтобетонов

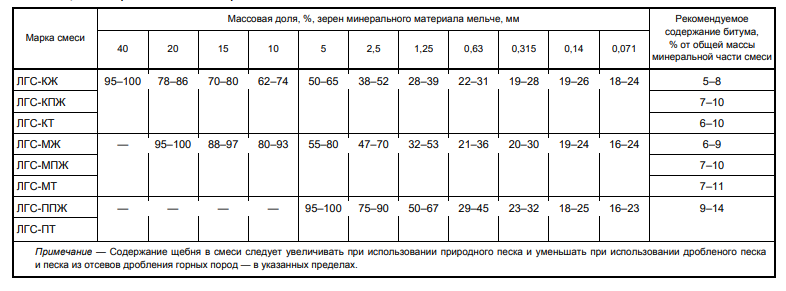

Состав смеси определяется по результатам подбора. Зерновой состав минеральной части смеси при подборе должен соответствовать требованиям, приведенным на рисунке 5.

Содержание битума определяется исходя из обеспечения требований физико-механических свойств асфальтобетона. Рекомендуемое содержание битума в смесях приведено на рисунке 2.

Рисунок 5- Зерновой состав минеральной части смесей.

При производстве смесей зерновой состав минеральной части контролируется при помощи контрольных сит с размером отверстий, мм:

для песчаных смесей — 5; 2,5; 1,25;

для крупнозернистых и мелкозернистых смесей — 40; 20; 10; 5; 2,5.

Отклонения от требований подбора на контрольных ситах не должны превышать ±3 % от общей массы минеральной части смеси в пределах, указанных на рисунке 5.

Отклонения содержания битума от требований подбора не должны превышать ±0,2 % от общей массы минеральной части смеси, для специальных добавок — ±5 % по массе.

Смеси должны быть однородными и не должны содержать зерен минерального материала, не покрытых битумом.

Также возможно изготовление из полужестких и текучих смесей брикетов, предназначенных для длительного хранения, с последующим их использованием при текущем ремонте покрытий. Изготовление брикетов должно производиться по соответствующему технологическому регламенту, утвержденному в установленном порядке.

Температура смесей при выпуске из смесителя и укладке в конструктивный слой должна соответствовать следующим значениям:

от 170 °С до 190 °С включительно. — при использовании битумов с температурой размягчения от 43 °С до 55 °С включительно.;

от 190 °С до 210 °С включительно. — при использовании модифицированных битумов с температурой размягчения выше 55 °С, а также специальных добавок (при необходимости).

4.3 Контроль качества на производстве Приемка смесей осуществляется партиями. Партией считают количество смеси одного состава, произведенной в одном смесителе или варочном котле по одной технологии в течение смены из одних и тех же материалов. Приемка смесей осуществляется по результатам приемно-сдаточных и периодических испытаний смесей и асфальтобетона.

Приемо-сдаточным испытаниям подвергается каждая партия смеси. На месте приготовления смеси отбирают по одной пробе от каждой партии и определяют в лаборатории следующие показатели:

зерновой состав минеральной части смеси на контрольных ситах;

содержание битума;

водонасыщение,

набухание;

предел прочности при сжатии при температуре 50 °С

глубину вдавливания штампа при температуре 40 °С — для жесткой смеси.

Температуру смеси контролируют постоянно при выпуске из смесителя или варочного котла на местах приготовления и укладки смеси, при выгрузке смеси из каждого автомобиля-самосвала на месте укладки. Однородность смеси контролируют на месте укладки и в лаборатории. Периодические испытания смесей проводят не реже чем 1 раз в 6 мес. с определением в лаборатории следующих показателей:

глубины вдавливания штампа при температуре 40 °С — для полужестких и текучих смесей;

сцепления битума с поверхностью минеральной части — для всех типов смесей.

При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному из показателей проводятся повторные испытания по данному показателю на удвоенном количестве образцов, изготовленных из смеси той же партии. При получении неудовлетворительных результатов повторных испытаний партия приемке не подлежит.

При получении неудовлетворительных результатов периодических испытаний изготовитель переводит испытания в категорию приемо-сдаточных до получения положительных результатов не менее чем на трех партиях смеси подряд.

Радиационно-гигиеническая оценка минеральных материалов, применяемых для приготовления смесей, осуществляется по сертификату радиационного контроля качества, предоставляемому поставщиками этих материалов. В случае отсутствия данных о содержании естественных радионуклидов изготовитель 1 раз в год, а также при каждой смене поставщика определяет удельную эффективную активность естественных радионуклидов.

Контроль качества смесей и асфальтобетона с определением показателей водонасыщения, набухания, зернового состава минеральной части смеси на контрольных ситах, содержания битума, предела прочности при сжатии при температуре 50 °С, сцепления битума с поверхностью минеральной части смеси выполняют по СТБ 1115.

Однородность смесей оценивают визуально, а температуру смесей контролируют с помощью термометра с диапазоном измерения от 0 °С до 230 °С и ценой деления не более 2 °С.

Физико-механические свойства асфальтобетона определяют на цилиндрических образцах, изготавливаемых в стальных цилиндрических формах для изготовления образцов (далее — цилиндрические формы). Глубину вдавливания штампа при температуре 40 °С определяют на образцах кубиках, изготавливаемых в стальных зажимных формах для изготовления образцов (далее — зажимные формы).