Варламова-Тибанов - Соединения

.pdf

Нагружение соединения моментом M и силой FR не влияет на его способность передавать крутящий момент T и осевую силу FA до тех пор, пока не произойдет раскрытие стыка.

Для передачи нагрузки пригодна посадка, у которой

p min ³ p, |

(5.8) |

ãäå pmin – давление, соответствующее минимальному расчетному натягу d min ; p – потребное для передачи нагрузки давление, найденное по зависимостям (5.5) – (5.7), МПа.

Давление p связано с расчетным натягом d (в мкм) формулой Ля-

ìý

æ C1 |

C 2 |

ö |

3 |

|

||

d = p ×d ç |

|

+ |

|

÷ ×10 |

, |

(5.9) |

|

|

|||||

ç |

E1 |

E2 |

÷ |

|

|

|

è |

ø |

|

|

|||

ãäå C1 è C2 – коэффициенты деформации деталей:

|

1+ ( d1 |

d ) 2 |

|

|

|

||

C1 = |

|

|

|

|

-m1; |

||

|

|

|

|||||

|

1-( d1 d ) 2 |

|

|

|

|||

1+ ( d d |

2 |

) 2 |

|

|

|

||

C 2 = |

|

|

|

|

+ m |

2. |

|

|

|

) 2 |

|

||||

1-( d d |

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

Здесь и далее величины с индексом 1 относятся к охватываемой детали, с индексом 2 – к охватывающей (см. рис. 5.1).

Модули упругости первого рода материалов E и коэффициенты Пуассона m (см. табл. 1.1). Диаметры d1, d, d2 показаны на рис. 5.1. (Для сплошного вала d1 = 0.)

В проектном расчете по найденному из зависимостей (5.5) – (5.7) значению p определяют по (5.9) необходимый расчетный натяг d; в проверочном расчете, зная d, находят соответствующее ему давление

p = |

|

d ×10 −3 |

|

|

. |

(5.10) |

|||

|

C |

|

|

C |

|

ö |

|||

æ |

1 |

|

2 |

|

|

||||

|

d ç |

|

+ |

|

÷ |

|

|

||

|

|

|

|

|

|||||

ç |

E1 |

|

E |

|

÷ |

|

|

||

è |

|

2 ø |

|

|

|||||

Минимально допустимый по условию передачи заданной нагрузки измеренный натяг

[N ]min = d + u R , |

(5.11) |

где d – необходимый расчетный натяг по (5.9); u R – поправка на обмятие микронеровностей (см. (5.2)).

51

5.3. Проверка прочности соединяемых деталей

При сборке деталей соединения в них возникают напряжения. Пластические деформации могут ослабить натяг, поэтому обычно ограничивают пределами текучести наибольшие эквивалентные напряжения, возникающие в собранных деталях.

Условие отсутствия недопустимых пластических деформаций

p max ≤ p ò min , |

(5.12) |

ãäå pmax – давление, соответствующее максимальному расчетному натягу δ max; pò min – меньшее из двух значений: ðò1, pò2;

p ò1 = 0,5σ ò1[1− ( d1 d ) 2]

d ) 2]

è

pò2 = 0,5σ ò2[1− ( d d 2 ) 2]

d 2 ) 2]

–давления, при которых возникают пластические деформации в охватываемой и охватывающей деталях соответственно.

Для хрупких материалов предельно допустимые давления находят по аналогичным зависимостям, подставляя в них вместо преде-

лов текучести σ |

условные пределы текучести, а если нет сведений |

|

òi ' |

о них, то временнîе сопротивление σ âi . |

|

В проверочном расчете давление pmax определяют по (5.10), подставив δ max в формулу вместо δ.

Натяг, максимально допустимый по условию прочности собран-

ных деталей,

|

p |

ò min |

δ |

|

|

[N ]max = |

|

|

|

+ u R . |

(5.13) |

|

|

|

|||

p

5.4.Условия пригодности посадки

Âпроектном и проверочном расчетах условия пригодности посадки могут быть записаны так:

N p min ³ [N ]min ; N p max < [N ]max, |

(5.14) |

ãäå N p min , N p max – минимальный и максимальный вероятностные натяги посадки (см. (5.1)).

Как правило, посадку назначают в системе отверстия. Подбирают ее, задаваясь полем допуска отверстия в охватывающей детали в седьмом квалитете: Í7 (реже в восьмом: Í8) (ñì. [6, 7]).

52

Âтабл. 10 приложения 3 приведены значения вероятностных на-

тягов N p min è N p max при вероятности неразрушения соединения p = 0,9986 для посадок с натягом в системе отверстия. В других случаях

эти величины можно определить по формуле (5.1), используя табл. 11 и 12 приложения 3.

Âпроверочном расчете условия пригодности посадки могут быть записаны и в виде

p min ³ p; p max < p ò min .

5.5. Условия сборки

Обычно сборку осуществляют прессованием или нагревом охватывающей детали (или охлаждением охватываемой).

Необходимую силу прессования определяют по зависимости

Fï = p d l p max f ï , (5.15) ãäå fï – коэффициент трения при прессовании (см. табл. 5.1).

Температура нагрева охватывающей детали, необходимая для сборки (в îÑ),

t 2 = 20° + |

N p max + zñá |

|

|

|

, |

(5.16) |

|

|

|||

|

d ×a 2 ×10 3 |

|

|

ãäå zñá – зазор, необходимый для обеспечения легкости сборки, мкм, обычно zñá @ 10 ìêì; a 2 – температурный коэффициент линейного расширения охватывающей детали. Для стали a =12 ×10 −6 °Ñ−1, для чугуна a =10 ×10 −6 °C−1, для бронзы a =19 ×10 −6 °C−1.

Нагрев – наиболее распространенный способ сборки. Допустима та температура нагрева [t ], при которой не происходят структурные изменения материала: для стали [t] = 230...250 oС; для бронзы [t] = 150...200 oÑ.

Температура охлаждения охватываемой детали, необходимая для сборки,

N p max + zñá

t1 = 20° - |

|

. |

(5.17) |

|

d×a1 ×10 3

5.6.Пример подбора посадки с натягом

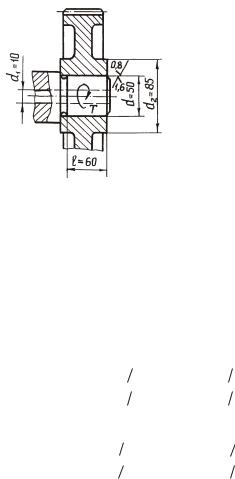

Прямозубое зубчатое колесо передает крутящий (вращающий) момент T = 400 НЧм (рис. 5.3). Вал выполнен из стали 45, улучшен-

53

íîé äî 270 ÍÂmin, колесо – из стали 40Х, улучшенной до 269...302 ÍÂ. Сборка осуществляется нагревом колеса.

Требуется подобрать посадку для передачи крутящего момен-

òà.

Решение. 1. Давление p, необходимое для передачи крутящего (вращающего) момента T (ñì. (5.5)):

p = |

k ×2 ×T ×10 3 |

|

|

|

|

|

|

|

|

||

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

p ×d 2 ×l × f |

|

|

|

|

|

|

|

|

||

|

Коэффициент запаса сцепле- |

||||||||||

|

íèÿ k = 3 (вал вращается). Коэф- |

||||||||||

|

фициент трения f = 0,14 (ñì. òàáë. |

||||||||||

|

5.1, сталь – сталь, сборка нагре- |

||||||||||

|

вом). Размеры соединения: d = 50 |

||||||||||

|

ìì, l = 60 мм. Тогда |

|

|

|

|

|

|

|

|

||

|

3×2 ×400 ×10 3 |

|

|

|

|

|

|

|

|

||

|

p = |

|

|

= 36,38 ÌÏà. |

|||||||

|

|

|

|||||||||

|

314, ×50 2 ×60 ×0,14 |

|

|

|

|

|

|

|

|||

|

2. Необходимый расчетный на- |

||||||||||

|

òÿã d (ñì. (5.9)): |

|

|

|

|

|

|

|

|

||

|

æ |

C |

1 |

|

|

C |

ö |

||||

|

|

|

d = p ×d ç |

|

|

+ |

|

|

2 |

÷ ×10 3, |

|

|

|

|

|

|

|

|

|

|

|||

Ðèñ. 5.3 |

ç |

E1 |

|

E |

÷ |

||||||

è |

|

2 ø |

|||||||||

|

где размерность d, мкм. |

|

|

|

|

||||||

|

Модули упругости первого рода |

||||||||||

|

E1 = E2 = Eстали = 2,1×10 5 |

ÌÏà (ñì. |

|||||||||

òàáë. 1.1).

Вал полый, диаметр отверстия в вале d1 = 10 мм. Наружный диаметр ступицы считаем равным диаметру d2.

Коэффициенты Пуассона m1 = m2 = mстали = 0,3 (см. табл.1.1). Коэффициенты деформации деталей

|

1+ ( d1 |

d ) 2 |

|

1+ (10 50) 2 |

|

|

|||||

C1 = |

|

|

|

-m1 = |

|

|

|

-0,3 = 0,783; |

|||

|

|

|

1-(10 50) 2 |

||||||||

|

1-( d1 d ) 2 |

|

|

|

|||||||

1+ ( d d |

2 ) 2 |

|

|

1+ (50 85) 2 |

|

|

|||||

C 2 = |

|

|

|

+ m |

2 = |

|

|

+ 0,3 = 2,358 . |

|||

|

|

) 2 |

|

||||||||

1-( d d |

2 |

|

|

1-(50 85) 2 |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

54

Следовательно, |

|

|

|

|

|

|

|

æ |

0,783 |

2,358 |

ö |

3 = 27,2 ìêì. |

|||

d = 36,38 ×50 ç |

|

|

+ |

|

|

÷ ×10 |

|

|

5 |

|

5 |

||||

ç |

2,1×10 |

2,1×10 |

÷ |

|

|||

è |

|

|

ø |

|

|||

3. Поправка на обмятие микронеровностей (см. (5.2))

u R = k1Ra1 + k 2Ra2.

Заданы средние арифметические отклонения профилей сопрягае-

мых поверхностей Ra1 = 0,8 ìêì; Ra2 = 1,6 ìêì (ñì. ðèñ. 5.3); k1 è k2 –

коэффициенты, зависящие от Ra1 è Ra2, k1 = 6, k2 = 5;

uR = 6 ×0,8 + 5×16, =12,8 ìêì.

4.Минимально допустимый измеренный натяг (см. (5.11))

[N ]min = d + u R = 27,2 +12,8 = 40 ìêì.

5. Максимально допустимый по условию прочности деталей на-

òÿã (ñì. (5.13))

|

|

[N ]max = |

p |

ò min ×d |

+ u R , |

||||||

|

|

|

|

p |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

ãäå p ò min |

= min ( p ò |

è p ò |

). |

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

|

|

|

|

Ïðè ýòîì |

|

|

|

|

|

|

|

|

|

|

|

|

|

p ò1 = |

σ |

ò1 |

[1-( d1 |

d ) |

2 |

], |

|||

|

|

|

|

|

|

||||||

|

|

|

2 |

|

|

|

|

|

|

||

ãäå σ ò1 – предел текучести для материала вала, МПа; σ ò1 = = 650 МПа (см. табл. 1.1, сталь 45 при 270 HBmin);

p ò1 = |

650 |

[1-(10 50) |

2] = 312 ÌÏà, |

|||

2 |

||||||

|

|

|

|

|

||

|

p ò2 = |

s ò2 |

[1-( d d 2 ) 2]. |

|||

|

|

|||||

|

2 |

|

|

|||

Здесь s ò2 – предел |

текучести материала колеса, МПа; s ò2 = |

|||||

= 750 МПа (см. табл. 1.1, сталь 40Х при 270 HBmin). Тогда

p ò2 = 750 [1− (50 85) 2] = 245,24 ÌÏà. 2

85) 2] = 245,24 ÌÏà. 2

В итоге

p ò min = p ò2 = 245,24 ÌÏà,

55

[N ]max = |

245,24 ×27,2 |

+12,8 =196,2 ìêì. |

|

36,38 |

|||

|

|

6. Условия пригодности посадки (5.14) имеют вид

N p min ³ [N ]min = 40 ìêì;

N p max < [N ]max = 196,2 ìêì,

ãäå N p min è N p max – минимальный и максимальный вероятностные натяги посадки соответственно:

|

|

|

|

|

|

|

|

|

N p min = N m − 0,5 |

|

(TD) 2 + (Td ) 2 ; |

||||||

|

||||||||

|

|

|

|

|

|

|

; |

|

N p max = N m + 0,5 |

|

|

(TD) 2 + (Td ) 2 |

|||||

|

|

|||||||

N m = |

es + ei |

|

|

|

ES + EI |

|||

|

|

- |

|

. |

|

|||

|

2 |

|

||||||

2 |

|

|

|

|

|

|

||

Здесь Nm – средний натяг посадки; es è ei – верхнее и нижнее отклонения вала; ES è EI – верхнее и нижнее отклонения отверстия; TD è

Td – допуск отверстия и вала.

7. Рассчитываем минимальный N p min и максимальный N p max вероятностные натяги посадок с натягом в соответствии с ГОСТ 25347–82 в системе отверстия для диаметра 50 мм при выполнении отверстия с полем допуска Í7 (табл. 5.2; табл. 10 приложения 3; [6,7]).

56

|

|

|

|

Результаты расчета, мкм |

Таблица 5.2 |

|||||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Посадка |

|

|

H 7 p6 |

|

H 7 r6 |

|

H 7 s6 |

|

H 7 t 6 |

|

H 7 s7 |

|

H 7 u7 |

|

TD |

|

|

|

|

|

|

25 |

|

|

|

|

||

|

Td |

|

|

|

16 |

|

|

|

|

25 |

|

|||

|

ES |

|

|

|

|

|

|

25 |

|

|

|

|

||

|

ei |

|

26 |

|

34 |

|

43 |

|

54 |

|

43 |

|

70 |

|

|

es |

|

42 |

|

50 |

|

59 |

|

70 |

|

68 |

|

95 |

|

|

Nm |

|

21,5 |

|

29,5 |

|

38,5 |

|

49,5 |

|

43 |

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(TD )2 + (Td )2 |

|

|

|

|

29,7 |

|

|

|

|

35,36 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N p min |

|

6,65 |

|

14,65 |

|

23,65 |

|

34,65 |

|

25,32 |

|

52,32 |

|

|

N p max |

|

36,35 |

|

44,35 |

|

53,35 |

|

64,35 |

|

60,68 |

|

87,68 |

|

|

8. Пригодна |

посадка |

H 7/u7, |

у которой N p min |

= 52,32 |

ìêì > |

||||||||

> [N ]min = 40 ìêì è N p max = 87,68 ìêì < [N ]max = 196,2 ìêì.

В обоснованных случаях допускается выбор посадки, не входящей в число рекомендованных, или проведение селективной сборки

[1 – 3].

9. Температура нагрева колеса (в °С) (см. (5.16))

t 2 = 20° + |

N p max + zñá |

|

|

, |

|

|

||

|

d ×a 2 ×10 3 |

|

ãäå zñá – зазор для легкости сборки, мкм zñá = 10 ìêì;

a 2 – коэффициент линейного расширения для материала колеса (стали), a 2 =12 ×10 −6 °C−1.

Тогда

t 2 = 20° + |

87,68 +10 |

=182,8 °C »183 °C < [t] = 250 °C. |

|

||

|

50 ×12 ×10 −6 ×10 3 |

|

5.7. Пример определения силы прессования

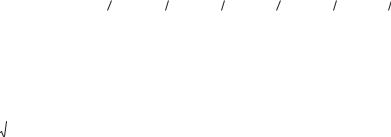

Определить силу прессования подшипника ¹ 1207 в отверстие сателлита (рис. 5.4, à, где 1 – подшипник; 2 – сателлит). Размеры d, D,

B è r принять по стандарту (рис. 5.4, á ), расчетная толщина наружного кольца подшипника h = 0,17 (D – d). Сателлит считать втулкой с наружным диаметром d f = 85 мм. Схема полей допусков посадки наружного кольца подшипника показана на рис. 5.4, â. Нижнее отклонение наружного диаметра подшипника ei = = –13 ìêì.

57

Ðèñ. 5.4

Решение. 1. Для подшипника ¹ 1207 d = 35 ìì, D = 72 ìì, B = = 17 ìì, r = 2 мм (см. [6]). Обозначения размеров соединения, принятые для расчета деталей, собираемых с натягом, показаны на рис. 5.4, ã);

d = 72 ìì, d1 = d -2h = d -2 ×0,17(D - d ) = 72 -2 ×0,17( 72 -35) = = 59,42 ìì. d 2 = d f = 85 ìì, l = B -2r =17 -2 ×2 =13 ìì.

По табл. 11 приложения 3 для 72 мм величина допуска в 7-м квалитете равна 30 мкм. По табл. 12 приложения 3 верхнее отклонение отверстия с полем N ES = –20 + = –20 + 11 = –9 мкм. Поля допусков посадки наружного кольца показаны на рис. 5.4, ä.

2. Максимальный вероятностный натяг посадки (см. (5.1)).

N p max = N m + 0,5

TD 2 + Td 2 ,

TD 2 + Td 2 ,

где средний табличный натяг |

|

|

|

|

|

|

|

|

|

||||

N m = |

es + ei |

|

ES + EI |

|

|

|

0 -13 -9 -39 |

|

|||||

|

- |

|

|

= |

|

- |

|

|

|

=17,5 ìêì; |

|||

|

|

2 |

2 |

||||||||||

2 |

2 |

|

|

|

|

|

|

||||||

|

|

|

= 33,85 ìêì. |

||||||||||

N p max =17,5 + 0,5 |

|

|

30 2 +13 |

2 |

|||||||||

|

|||||||||||||

58

3. Поправка на обмятие микронеровностей (см. (5.2))

u R = k1Ra1 + k 2Ra2 = 6 ×125, + 5×16, =15,5 ìêì.

4. Расчетный натяг d max, соответствующий N p max (ñì. (5.4)): d max = N p max - u R = 33,85 -15,5 =18,35 ìêì.

5. Контактное давление p max , соответствующее d max (ñì. (5.10)):

|

|

|

p max = |

d max |

|

×10 −3 |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

||||||

|

|

|

|

|

C |

|

|

|

|

C |

ö |

|

|

|

|

|||||||

|

|

|

|

|

|

|

æ |

1 |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

d ç |

|

+ |

|

2 |

÷ |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

ç |

E1 |

|

|

|

E |

÷ |

|

|

|

|

|

||||

|

|

|

|

|

|

|

è |

|

|

|

2 ø |

|

|

|

|

|

||||||

Модули упругости первого рода Å = Å = Å |

= 2,1×10 5 |

ÌÏà. |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

стали |

|

|

|||||

Коэффициенты Пуассона m1 = m2 = mстали |

= 0,3 (ñì. òàáë 1.1). |

|||||||||||||||||||||

Коэффициенты деформации деталей (см. (5.9)) |

|

|

||||||||||||||||||||

1+ ( d1 d ) 2 |

1+ (59,42 72) 2 |

|

|

|

||||||||||||||||||

C1 = |

|

|

|

|

-m1 = |

|

|

|

|

|

|

|

|

|

|

|

-0,3 = 4,97; |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

1-( d1 d ) 2 |

1-(59,42 72) 2 |

|

|

|

||||||||||||||||||

|

1+ ( d d |

2 ) 2 |

|

|

|

|

1+ ( 72 85) 2 |

|

|

|

|

|||||||||||

C 2 = |

|

|

|

|

|

+ m2 = |

|

|

|

|

|

|

|

|

|

+ 0,3 = 6,38 . |

|

|||||

|

|

) 2 |

|

1-( 72 85) 2 |

|

|||||||||||||||||

|

1-( d d |

2 |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Следовательно, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

p max = |

|

|

18,35×10 −3 |

|

|

|

= 4,715 ÌÏà. |

|

|

|||||||||||

|

|

|

æ |

|

4,97 + 6,38 |

ö |

|

|

||||||||||||||

|

|

|

72ç |

|

|

|

|

|

|

|

÷ |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

ç |

|

2,1×10 |

|

÷ |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

è |

|

|

|

ø |

|

|

|

|

|

|

|

|

|

|||||

6. Сила прессования (см. (5.15))

Fï = p d l p max f ï = 314, ×72 ×13×4,715×0,22 = 3049 H.

Коэффициент трения при прессовании fï = 0,22 (ñì. òàáë. 5.1).

6. ШПОНОЧНЫЕ, ШТИФТОВЫЕ И ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

6.1. Общие сведения

Объекты заданий – шпоночные соединения с призматической и сегментной шпонками, шлицевые соединения с прямобочными и эвольвентными шлицами, штифтовые соединения. Шлицевые и шпоночные соединения используют для передачи крутящего (вра-

59

щающего) момента Ò не только в неподвижных, но и в подвижных соединениях (там, где есть перемещение детали вдоль оси вала).

В том случае когда диаметр вала d не задан, его определяют из расчета на кручение:

|

T ×10 3 |

|

|

|

|||

têð = |

|

|

|

£ [t] |

êð , |

|

|

|

|

|

|

||||

|

0,2 ×d 3 |

|

|

|

|||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d ³ 10 3 |

|

|

T |

, |

(6.1) |

||

|

0,2 [t]êð |

||||||

|

|

|

|

|

|

||

ãäå Ò – крутящий момент, НЧм; [t]êð – допускаемое касательное напряжение кручения, МПа; принимают [τ]êð = 25...30 ÌÏà.

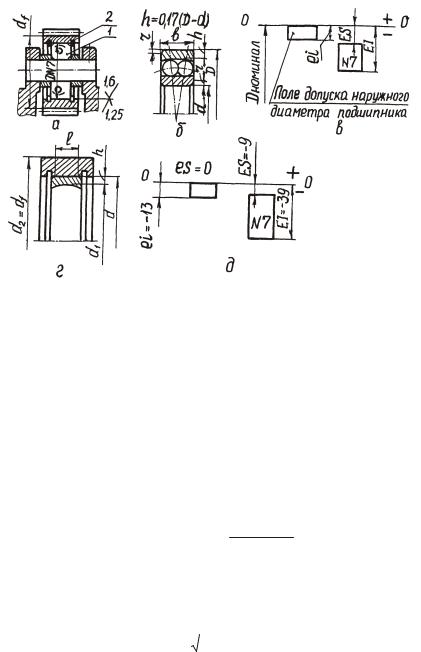

6.2. Соединения с призматическими шпонками

Соединения с призматическими шпонками (рис. 6.1) стандартизованы ГОСТ 23360–78 (см. табл. 13 приложения 3; [6]). Каждому диаметру вала d соответствуют определенные размеры шпонки: b è h. Глубину врезания шпонки в ступицу принимают k 0,43h ïðè d < 40 ìì, k @ 0,47h ïðè d ³ 40 ìì.

При стандартизации размеры соединения назначены таким образом, чтобы нагрузочную способность соединения ограничивали

Ðèñ. 6.1

напряжения смятия σñì на боковых гранях шпонки. В проектном рас- чете находят требуемую рабочую длину шпонки lðàá , в проверочном расчете проверяют достаточность этой длины.

Íà ðèñ. 6.2, à показано фактическое распределение напряжений смятия. В расчете распределение sñì условно полагают равномерным (рис. 6.2, á). Из условия

60