Варламова-Тибанов - Соединения

.pdf

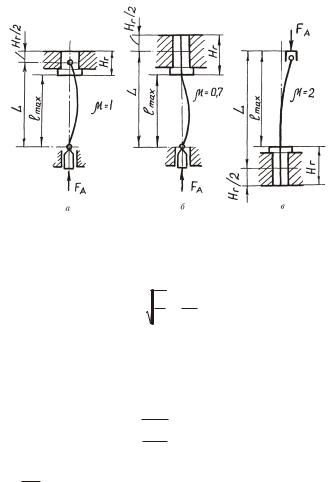

Ðèñ. 4.2

ãäå d3 – внутренний диаметр резьбы винта.

В этом случае радиус инерции |

|

|

i = |

I |

= d 3 . |

|

A |

4 |

Более точное определение момента инерции дано в работах [1, 2]. При использовании объединенного условия прочности и устойчи- вости (допустимо при любой гибкости λ) условие обеспечения устой-

чивости принимает вид

σñæ = FA ≤ ϕ [σ]ñæ , πd 32

4

ãäå [σ]ñæ = σT – допускаемое напряжение сжатия.

3

Коэффициент снижения допускаемых напряжений ϕ определяют по табл. 4.3.

Таблица 4.3

Значения коэффициента ϕ снижения допускаемых напряжений

для стальных стержней при расчете на устойчивосòü

λ |

ϕ |

λ |

ϕ |

30 |

0,91 |

100 |

0,51 |

50 |

0,86 |

120 |

0,37 |

60 |

0,82 |

140 |

0,29 |

41

λ |

ϕ |

λ |

ϕ |

80 |

0,70 |

160 |

0,24 |

Для стальных винтов при гибкости l ³ 100 справедлива формула Эйлера. Она дает более точные результаты расчета.

Согласно формуле Эйлера критическая сила, при которой винт теряет устойчивость,

Fêðèò = |

p 2EI |

|

|

. |

|

|

||

|

(mL) 2 |

|

В этом случае условие устойчивости стального винта имеет вид

sy = |

Fêðèò |

|

|

³ 2K3, |

|

|

||

|

FA |

|

ãäå sy – коэффициент запаса устойчивости.

Меньшие значения sy принимают при высокой точности определения действующих нагрузок и достоверности расчетной схемы.

4.5. Построение эпюр сил и моментов. Проверка прочности

тела винта и гайки

Для построения эпюр крутящих (вращающих) моментов, действующих на винт, находят момент Tp в резьбе, момент Tò на торце и момент Tçàâ завинчивания:

Tçàâ = Tp + Tò;

Tp = FA × |

d 2 |

tg (y + j¢) ; |

|

||

2 |

|

|

ãäå d2 – средний диаметр резьбы (остальные обозначения см. подразд. 4.3);

Dñð.ò

Tò = FA × f |

|

, |

|

2 |

|||

|

|

ãäå f – коэффициент трения на торце (см. табл. 3.3). Средний диаметр торца винта (гайки)

Dñð.ò = Dmax + Dmin , 2

ãäå Dmax, Dmin – наибольший и наименьший диаметры торцевой поверхности. (Торцевую поверхность гайки определяют, принимая Dmax равным размеру под ключ).

42

Для винтов ответственного назначения проводят уточненную проверку прочности тела винта и гайки. Для опасных сечений определяют действующие в них нормальные σ и касательные τ напряжения. Числовые значения действующих нагрузок находят по эпюрам сил и моментов. Общий вид условия прочности с использованием четвертой теории прочности:

σ ý =

σ 2 + 3τ 2 ≤ [σ]p ,

σ 2 + 3τ 2 ≤ [σ]p ,

ãäå [σ]p – допускаемое напряжение растяжения; [σ]p = σ ò .

3

В передачах с ручным приводом принимают силу одного рабоче- го (оператора) при нормальной работе Fðàá = 100 Н. Длину воротка или диаметр маховичка определяют, приравнивая момент завинчи- вания к моменту, создаваемому рабочим (оператором).

Диаметр воротка находят из условия его прочности по изгибу в наиболее опасном сечении, полагая, что рабочий может кратковременно развить силу Fmax ðàá = 300 Н. Коэффициент запаса по текуче- сти для воротка можно принять sò = 1,3. При расчете всех видов соединений, препятствующих провороту гайки (клеевых, с натягом, сварных и т. п.), также полагают, что рабочий может кратковременно приложить силу Fmax ðàá = 300 H.

4.6. Пример расчета передачи винт – гайка

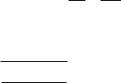

Для скрепления пакета листов силой FA = 16000 Н используют струбцину (рис. 4.3). Винт 1 имеет метрическую резьбу с крупным шагом. Струбцина выполнена из стали Ст.3. Максимальная длина винта

lmax = 200 мм. Диаметр головки воротка Dã 2d2; диаметр торца винта dò < d3.

Требуется:

1)определить размеры винта, высоту гайки, размеры воротка;

2)построить эпюры нормальной силы и крутящего момента для винта.

Решение. 1. Материалы и термообработка. Передача относится к числу редко работающих. Гайка выполнена из стали Ст.3, винт – из горячекатаной стали 45. Для нее предел текучести σ ò = 360 ÌÏà (ñì. òàáë. 1.1).

2. Допускаемое удельное давление в витках резьбы [p] = 16 ÌÏà (ñì. òàáë. 4.2).

43

3. Коэффициент высоты метрической резьбы H 1 = 0,54, угол наклона рабочей

|

P |

стороны профиля g = 30° (см. табл. 4.1). |

|

4. |

Принимаем коэффициент высоты |

гайки |

y H = H ã d 2 =16, (рекомендуется |

yH = 1,2...2,5).

5.Средний диаметр резьбы d 2¢ , из условия обеспечения износостойкости

d |

¢ |

|

|

|

FA |

|

|

|

³ |

|

|

|

, |

||||

2 |

|

H |

1 |

|

||||

|

|

|

p |

y H |

[ p] |

|||

|

|

|

||||||

|

|

|

P |

|||||

Ðèñ. 4.3

16000

d 2¢ ³

=19,2 314, ×0,54 ×16, ×16

=19,2 314, ×0,54 ×16, ×16

ìì.

6. В соответствии с ГОСТ 9150–81, ГОСТ 8724–81, ГОСТ 24705–81 (см. табл. 7 приложения 3; [6]) принимаем резьбу М24 с крупным шагом из первого предпочтительного ряда диаметров.

Параметры резьбы, мм:

Наружный диаметр резьбы d . . . . . . . . . . . . . . . . 24 Шаг резьбы P . . . . . . . . . . . . . . . . . . . . . . . . 3

Средний диаметр резьбы d2 . . . . . . . . . . . . . . 22,051 Внутренний диаметр резьбы гайки D1 . . . . . . . . . 20,752

Внутренний диаметр по дну впадины (см. табл. 3.1) d3 . 20,32

7. Проверяем выполнение условия самоторможения j¢ > y .

Приведенный угол трения j¢ = arctg |

|

f |

|||||

|

|

|

. Принимаем коэффициент |

||||

|

|

|

|||||

|

|

|

cos g |

||||

трения в резьбе f = 0,1 (см. табл. 3.3), тогда |

|||||||

j¢ = arctg |

0,1 |

= arctg |

|

0,1 |

= 6,587°. |

||

|

0,866 |

||||||

|

cos 30° |

|

|||||

Угол подъема винтовой линии по среднему диаметру d2:

y = arctg |

Ph |

= arctg |

3 |

¢ |

|

|

|||

p d 2 |

314, ×22,051 |

= 2°29 . |

||

|

|

|

Условие самоторможения 6,587°> 2°29¢выполняется. Запас достаточ- ный.

44

8. Высота гайки H ã = y H ×d 2 =16, ×22,051 = 35,28 мм. Принимаем Hã

=36 ìì (ñì. ðÿä Ra40 в приложении 2).

9.Диаметр головки воротка Dã = 2d2 = 2 Ч 22,051 = 44,102 мм. Принимаем Dã = 45 ìì (ñì. ðÿä Ra40 в приложении 2).

10.Диаметр торца винта dò < d3 = 20,32 мм. Принимаем dò = = 20 ìì (ñì. ðÿä Ra40 в приложении 2).

11.Гибкость винта l = mЧL i . Òàê êàê y H = H ã

i . Òàê êàê y H = H ã  d 2 = = 36/22,051 = 1,63 < 2, гайку считаем шарнирной опорой. Нижняя опора винта так-

d 2 = = 36/22,051 = 1,63 < 2, гайку считаем шарнирной опорой. Нижняя опора винта так-

же шарнирная.

Расчетная длина сжатого участка винта

L = lmax + |

H |

ã |

36 |

|

|||||||

|

|

|

|

= 200 + |

|

= 218 ìì. |

|||||

|

|

|

|

|

|||||||

2 |

|

2 |

|

||||||||

Радиус инерции |

|

|

|

|

|

|

|

|

|

|

|

i = |

d 3 |

= |

|

20,32 |

= 5,08 ìì. |

||||||

|

4 |

|

|||||||||

4 |

|

|

|

|

|

|

|

||||

Гибкость |

|

|

|

|

|

|

|

|

|||

|

|

|

|

1×218 |

|

|

|

|

|||

|

l = |

|

|

= 42,9 . |

|||||||

|

|

5,08 |

|||||||||

|

|

|

|

|

|

|

|

|

|

||

12. Проверка винта на устойчивость по объединенному условию прочности и устойчивости

FA |

< j [s] . |

|

|

p d 32 |

ñæ |

|

|

4 |

|

Коэффициент снижения допускаемых напряжений j = 0,88 при l = 42,9 (см. табл. 4.3).

Допускаемое напряжение сжатия винта

[s]ñæ = s ò = 360 =120 ÌÏà. 3 3

Объединенное условие прочности и устойчивости:

16000

< 0,88 ×120 ; 49,34 < 105,6 .

314, ×20,32 2

4

Условие выполняется, следовательно, винт является прочным и устойчивым.

13. Момент в резьбе

45

|

Tp = FA × |

d |

2 |

tg (y + j¢), |

||

|

|

|

||||

|

2 |

|

||||

|

22,051 |

|

|

|

||

Tp =16000 × |

|

tg (2°29¢ + 6,587° ) = 28162 H ×ìì . |

||||

2 |

||||||

|

|

|

|

|

||

14. Момент на торце винта

Dñð.ò

Tò = FA × f × |

|

, |

|

2 |

|||

|

|

ãäå f – коэффициент трения на торце, f = 0,2 (ñì. òàáë. 3.3); Dñð.ò –

средний диаметр торца винта. В нашем случае

Dñð.ò = d ò  2 = 20

2 = 20 2 =10 ìì;

2 =10 ìì;

Tò =16000 ×0,2 ×10 2 =16000 H ×ìì .

2 =16000 H ×ìì .

15.Момент завинчивания

Tçàâ = Tp + Tò = 28162 +16000 = 44162 H ×ìì .

16.Эпюры нормальных сил и крутящих моментов, действующих на винт, приведены на рис. 4.4.

17.Длина воротка lâîð. Принимаем Fðàá = 100 Н. Тогда

Tçàâ = Fðàá ×lâîð ;

lâîð Tçàâ = 44162 = 442 ìì.

Fðàá 100

Принимаем lâîð = 450 ìì (ñì. ðÿä Ra40 в приложении 2).

18. Диаметр воротка из условия его прочности по изгибу. Принимаем, что кратковременно рабочий может приложить максимальную

ñèëó Fmax ðàá = 300 Н. Вороток изготовлен из стали 45, у которой предел текучести s ò = 360 ÌÏà (ñì. òàáë. 1.1).

Допускаемое напряжение по изгибу для воротка (при sò = 1,3)

[s]è = s ò = 360 = 277 ÌÏà. sò 13,

Опасное по изгибу сечение воротка А–А и эпюра изгибающего момента для него показаны на рис. 4.4. Для этого сечения

|

|

|

|

æ |

Dã ö |

|

|

|

|

M |

è |

|

Fmaxðàá ç lâîð - |

|

÷ |

|

|

|

|

|

|

|

||||

s è = |

= |

è |

2 ø |

£ [s]è |

, |

|||

W |

0,1d âîð3 |

|

|

|||||

|

|

|

|

|

|

|||

откуда

46

Ðèñ. 4.4

|

æ |

Dã ö |

|

|

|

|

æ |

|

45 ö |

|

|

||

|

10 ×Fmaxðàá ç lâîð - |

|

÷ |

|

10 ×300 |

ç |

450 - |

|

÷ |

|

|

||

|

|

|

|

|

|||||||||

3 |

è |

2 ø |

3 |

|

|

è |

|

2 ø |

|

|

|||

d âîð ³ |

|

|

|

= |

|

|

|

|

|

|

= 16,6 ìì. |

||

[s]è |

|

|

|

277 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Принимаем dâîð = 17 ìì (ñì. ðÿä Ra40 в приложении 2).

5. СОЕДИНЕНИЯ С НАТЯГОМ

5.1. Общие сведения

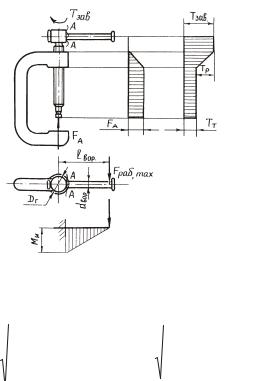

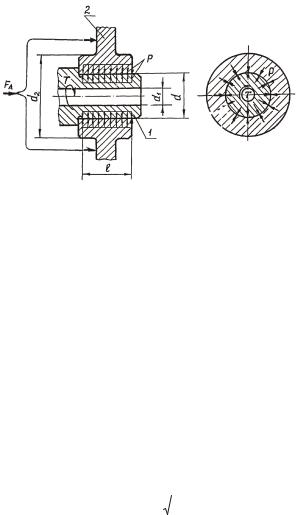

Объекты заданий – соединения с натягом по цилиндрической поверхности. Пример соединения показан на рис. 5.1, где 1 – охватываемая деталь; 2 – охватывающая деталь. Нормальное к поверхности контакта давление, возникающее при сборке за счет сил упругости, обозначено p.

Рассчитывая соединение, необходимо:

а) обеспечить способность соединения воспринимать заданную нагрузку;

б) проверить прочность деталей соединения;

47

Ðèñ. 5.1

в) установить необходимые условия сборки (силу запрессовки, температуру нагрева или охлаждения).

Натяг в соединении обеспечивают при изготовлении деталей по стандартным посадкам с натягом (ГОСТ 25347–82). Каждой посадке соответствуют предельные значения табличных (измеренных) минимального Nmin и максимального Nmax натягов. Принимают распределение действительных размеров деталей по нормальному закону.

На рис. 5.2 показаны плотности распределения вероятностей отклонений размеров отверстий и валов от номинального размера. Предельные размеры встречаются редко. Поэтому отрезают «хвосты» распределения действительных размеров и натягов (на рис. 5.2 усеченные зоны зачернены) и допускают, тем самым, определенный риск. Полученные таким образом натяги называют вероятностными

(Np min, Np max). При степени риска, равной 0,27 %, их определяют по зависимости

|

|

|

|

|

N p min/ max = N m m 0,5 |

|

(TD) 2 + (Td ) 2 , |

(5.1) |

|

|

||||

ãäå Nm – средний табличный натяг, TD è Td – допуски отверстия и вала соответственно.

В свою очередь

N m = |

es + ei |

ES + EI |

|||

|

− |

|

, |

||

2 |

2 |

||||

|

|

|

|||

ãäå es, ei – верхнее и нижнее отклонения размера вала от номинала;

ES, EI – верхнее и нижнее отклонения отверстия.

48

Ðèñ. 5.2

Нагрузочную способность соединения рассчитывают по минимальному вероятностному натягу посадки Np min, прочность деталей и условия сборки – по максимальному вероятностному натягу Np max.

При сборке соединения микронеровности поверхностей контакта частично деформируются, уменьшая натяг, что учитывают с помощью поправки

u R = k1Ra1 + k 2Ra2, |

(5.2) |

ãäå k1 è k2 – коэффициенты; Ra1 è Ra2 – средние арифметические отклонения профиля сопрягаемых поверхностей, мкм.

Ïðè Ra > 1,25 ìêì k = 5. Ïðè Ra ≤ 1,25 ìêì k = 6.

Расчет соединения ведут по расчетным натягам* δ, меньшим измеренных N:

δ = N − u R . |

(5.3) |

Определяют расчетные натяги δ min è δ max, соответствующие ве- |

|

роятностным натягам N p min è N p max: |

|

δ min = N p min − u R ; δ max = N p max − u R . |

(5.4) |

В области упругих деформаций давления пропорциональны рас- четным натягам. (Натягу δ min соответствует давление p min , натягу

δmax – p max.)

5.2.Обеспечение способности соединения передавать заданную

нагрузку

Соединение способно передавать все виды нагрузок. Осевую силу FA, крутящий (вращающий) момент T, а также то и другое одновременно соединение передает за счет сил трения на сопряженных по-

*В общем случае расчетный натяг δ определяют, вводя дополнительную поправку

на температурную деформацию и ослабление натяга под действием центробежных

ñèë (ñì. [1 – 4]).

49

верхностях, изгибающий момент M и радиальную силу FR – за счет перераспределения давления p.

Давление p, необходимое для передачи заданных осевой силы

FA и крутящего (вращающего) момента T, определяют из условия предотвращения сдвига (см. рис. 5.1)

|

|

|

p = |

|

k ×FΣ |

|

, |

|

|

|

||

|

|

|

|

p d l f |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

æ |

2T ×10 3 |

2 |

|

|

|||

|

|

|

|

2 |

ö |

|

|

|||||

F |

Σ |

= |

F |

+ ç |

|

|

|

÷ , |

(5.5) |

|||

|

|

|

||||||||||

|

|

|

A |

ç |

|

d |

÷ |

|

|

|||

|

|

|

|

|

è |

|

|

|

ø |

|

|

|

ãäå FΣ – суммарная сила; d è l – диаметр и длина соединения; k – коэффициент запаса сцепления; f – коэффициент трения (сцепления) (табл. 5.1).

|

|

|

Таблица 5.1 |

Значения коэффициентов трения в соединениях с натягом |

|||

|

|

|

|

|

Расчет прочности соединения |

Определение силы |

|

Материал деталей |

Сборка прессовани- |

Сборка нагревом, f |

прессования, fï |

|

åì, f |

||

|

|

|

|

Сталь – сталь |

0,08 |

0,14 |

0,22 |

Сталь – чугун |

0,07 |

0,10 |

0,14 |

Сталь (чугун) – |

|

|

|

бронза (латунь) |

0,05 |

0,07 |

0,10 |

При статической нагрузке и неподвижных деталях принимают k = 2. При действии на охватываемую деталь знакопеременных напряжений изгиба (валы, вращающиеся относительно вектора нагрузки) коэффициент запаса увеличивают. При выполнении домашних заданий в таких случаях можно принять k ³ 3. Более точные значения k

приведены в [7].

Если соединение нагружено изгибающим моментом Ì, то необходимое для передачи момента давление, при котором не произойдет раскрытия стыка, будет равно

p = |

5M ×10 3 |

|

|||

|

|

|

, |

(5.6) |

|

|

|

|

|||

|

|

dl 2 |

|

||

а при действии радиальной силы FR |

|

||||

p = |

0,83FR |

. |

(5.7) |

||

|

|||||

|

|

dl |

|

||

50