Варламова-Тибанов - Соединения

.pdf

dc ³ |

|

|

4 ×10498,75 |

|

=1156, ìì. |

|

|

314, ×0,25×400 |

|||

|

|||||

|

|

|

|

|

Принимаем по ГОСТ 7817–80 (см. табл. 3 приложения 3; [6]) болты М12, у которых dñ = 13 мм. Необходимая длина болта (см. рис. 3.3)

l¢ = s1 + s2 + s + H + (0,4...0,6) d.

По ГОСТ 6402–70 (см. табл. 6 приложения 3; [6]) толщина пружинной нормальной шайбы s = 3,0 мм; по ГОСТ 15521–70 (см. табл. 4 приложения 3; [6]) высота гайки Í = 10 мм; запас резьбы над гайкой и высота пяты (ориентировочно) (0,4...0,6)d;

l¢ = 10 + 10 + 3,0 + 10 + (0,4...0,6)12 = 37,8...40,2 ìì.

Принимаем по ГОСТ 7817–80 (см. табл. 3 приложения 3) l = = 40 мм, тогда l – l2 = 22 мм; фаска f = 0,5 ìì (ñì. ðèñ. 3.3).

Высота поверхности, на которой действуют наибольшие напряжения смятия sñì 2 ,

hñì = l -( l - l2 ) - f - s1 = 40 -22 -0,5 -10 = 7,5 ìì.

Проверяем соединение на предотвращение смятия по условию

|

|

F |

Σ |

F Σ |

||

|

|

1max |

1max |

|||

sñì 2 |

= |

|

|

= |

|

£ [s]ñì , |

|

|

|

||||

|

|

Añì |

hñì ×dc |

|||

ãäå Añì – площадь проекции поверхности смятия; [s]ñì – допускаемое напряжение смятия.

Согласно табл. 3.5 [s]ñì = (0,35...0,45)s ò , принимаем [s]ñì = = 0,4

sò . Для болтов s ò = 400 МПа, для материала кронштейна (сталь Ст.3)

sò = 220 ÌÏà (ñì. òàáë. 1.1).

Расчет ведем по наименее прочному материалу, т. е.

10498,75 |

|||

[s]ñì = 0,4 ×220 = 88 ÌÏà; sñì = |

|

|

=107,68 ÌÏà. |

|

|

||

7,5×13 |

|

||

Условие прочности не выполняется для материала кронштейна, |

|||

но выполняется для болтов, у которых [s]ñì |

= 0,4 ×400 = = 160 ÌÏà. |

||

Меняем материал кронштейна на более прочный. Назначаем сталь Ст.6, у которой s ò = 300 ÌÏà, [s]ñì = 0,4 ×300 =120 ÌÏà.

Если материал кронштейна по каким-либо причинам нельзя изменить, необходимо увеличить толщину листов кронштейна.

После расчета можно определить, что требуемая толщина s1 = = s2 = 12 мм. При этом длина болта l = 45 ìì, à l – l2 = 22 ìì.

Следует отметить, что при постановке болтов без зазора их диаметр существенно уменьшается (М12 вместо М36).

31

3.8. Пример расчета группового резьбового соединения,

нагруженного

в плоскости стыка и в плоскости, перпендикулярной стыку

Исходные данные приведены в подразд. 2.8, конструкция показа-

на на рис. 2.4. Требуется определить диаметр болтов 3.

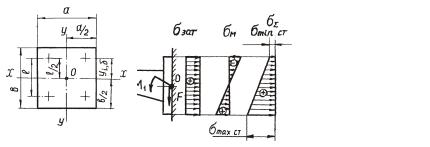

Решение. 1. Положение центра масс и действующие на соеди-

нение силовые факторы. Соединение имеет две оси симметрии, центр масс находится на их пересечении в точке Î (рис. 3.12). При параллельном переносе внешней силы F в точку Î (рис. 3.13) полу- чаем действующую на соединение центральную сдвигающую силу F

=10000 Н и отрывающий момент M1 = F ×L =10000×200 = = 2×106 Í×ìì.

2.Необходимая сила затяжки болта Fçàò¢ из условия несдви-

гаемости (3.3). Оно имеет вид

Fòð = kñö ×F,

ãäå Fòð – сила трения на стыке; kñö – коэффициент запаса сцепления (запаса по несдвигаемости), kñö ³ 1,5; F – центральная внешняя сдвигающая сила. Момент M1 перераспределяет давление на стыке,

Ðèñ. 3.12 |

Ðèñ. 3.13 |

не меняя значение силы трения. В свою очередь,

Fòð = Fçàò¢ × z × f ×i ,

ãäå z – число болтов, z = 4; f – коэффициент трения, f = 0,4 для стыка металл – бетон (см. табл. 3.3); i – число рабочих стыков, по условию i

= 1. Тогда

|

kñö ×F |

= |

15,×10000 |

= 9375 H. |

|

Fçàò = |

|

|

|

||

¢ |

z × f ×i |

|

4 ×0,4 ×1 |

|

|

|

|

|

|||

32

3. Необходимая сила затяжки болта F ¢¢ из условия (3.6) не-

çàò

раскрытия стыка (см. рис. 3.13, эпюры напряжений). Оно имеет вид s min ñò > 0 ,

ãäå s min ñò – минимальное напряжение сжатия на стыке после приложения внешней нагрузки.

В свою очередь

s min ñò = s çàò -s Ì .

Здесь

|

|

¢¢ |

|

|

|

|

|

|

s |

çàò |

= |

Fçàò × z |

|

|

|

|

|

Añò |

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|

|

|||

– напряжение на стыке от затяжки болтов; Añò |

= a ×b – площадь стыка |

|||||||

(без учета отверстий под болты); s M = |

M |

1(1-c) |

||||||

|

|

|

– напряжение на |

|||||

|

|

|

||||||

W xñò

стыке от действия момента; c – коэффициент основной нагрузки,

I xñò

W xñò =

ymaxñò

– момент сопротивления стыка относительно нейтральной оси x–x; в нашем случае

|

|

W xñò = |

|

ab 2 |

|

|||||

|

|

|

|

. |

|

|

||||

|

|

6 |

|

|||||||

|

|

|

|

|

|

|

|

|

||

Вводя коэффициент запаса k по нераскрытию стыка, получаем |

||||||||||

¢¢ |

× z |

|

|

M 1(1-c) |

|

|

||||

|

Fçàò |

= k |

|

; |

|

|||||

|

|

|

|

|

|

|

||||

|

Añò |

|

W xñò |

|

||||||

¢¢ |

= |

k × M 1(1-c) Añò |

. |

|||||||

Fçàò |

|

W xñò × z |

||||||||

|

|

|

|

|

||||||

Принимаем k = 1,3, c = 0,75 (стык «металл – бетон»). Тогда

Fçàò = |

13,×2 ×10 6(1-0,75) 200 ×200 ×6 |

= 4875 H. |

|

¢¢ |

|

|

|

|

|

|

|

200 ×200 2 ×4

'

4. Принимаем силу затяжки болта Fçàò = 9375 Í (áîльшую из

двух необходимых).

5. Условие прочности болта (3.9) принимает вид

33

13, Fçàò + cFΣ âí

s = |

|

£ [s]p , |

|

||

|

Ap |

|

ãäå Ap – площадь болта по диаметру d3 (см. подразд. 3.1); FΣ âí – суммарная внешняя растягивающая нагрузка, приходящаяся на один болт.

Силы, приходящиеся на болты от действия момента, пропорциональны расстояниям yiá от болтов до нейтральной линии. Максимально нагружены болты, наиболее удаленные от нейтральной линии на расстояние ymax á, дополнительно растягиваемые при действии момента. В нашем случае

|

|

l |

|

|

|

|

|

l |

|

|||

ymaxá = |

|

; yiá = ymaxá = |

|

|

; |

|

||||||

|

2 |

|

||||||||||

2 |

|

|

|

|

|

|

|

|

||||

FΣ âí = |

M 1 ymaxá |

|

M |

1 |

×l 2 |

|

M 1 |

|

||||

|

= |

|

|

|

= |

|

|

|

. |

|||

|

|

|

|

|

|

|

||||||

åyi2á 4( l 2) 2 2l

6.Необходимый диаметр болта. Необходимая площадь поперечного сечения болта по диаметру d3i

|

13,Fçàò + c |

M |

1 |

|

|

Ap ³ |

2l |

, |

|||

|

|||||

|

|

||||

|

[s]p |

|

|

||

ãäå [s]p = s T – допускаемое напряжение для расчета болтов на рас- sT

тяжение; s T – предел текучести материала болта; sT – коэффициент запаса прочности.

Предполагаем, что диаметр болта d менее 30 мм, принимаем sT = 4 (ñì. òàáë. 3.4).

Для болтов класса прочности 4.6 s T = 240 ÌÏà (ñì. òàáë. 3.2). Òî-

ãäà

|

|

|

|

|

|

|

|

2 ×10 |

6 |

|

|

|

|

13,×9375 + 0,75 |

|

|

|

|

|

||||||||

|

|

|

|

|

|||||||||

Ap ³ |

|

|

|

|

|

|

|

2 ×150 |

= 286,45 ìì2; |

||||

|

|

|

|

|

|

|

|

||||||

|

|

|

240 4 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

d 3 ³ |

|

4 A1 |

|

|

|

|

4 ×286,45 |

|

|||||

|

|

= |

|

|

|

|

|

=19,1 ìì. |

|||||

p |

314, |

|

|||||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

34

7.Заключение по результатам расчета болтов. Пригоден болт М24, по ГОСТ 7796–70 (см. табл. 1 приложения 3) у него d3 = = 20,32

ìì(см. табл. 3.1). Предположение о том, что d < 30 мм, подтвердилось.

8.Проверка прочности бетонного основания:

s maxñò = s çàò + s ì £ [s]ñì ,

ãäå s maxñò – максимальное напряжение на стыке; [s]ñì – допускаемое для бетона напряжение смятия; [s]ñì = 1,8 ÌÏà (ñì. òàáë. 3.5).

Тогда

s |

maxñò |

= |

Fçàò × z |

+ |

M 1(1-c) |

= |

9375×4 |

+ |

|

|

|

|

|

||||||

|

|

Añò |

|

Wñò x |

200 ×200 |

|

|||

|

|

|

|

|

|||||

|

+ |

2 ×10 6(1-0,75) ×6 |

=131, ÌÏà. |

|

|||||

|

200 ×200 2 |

|

|||||||

|

|

|

|

|

|

||||

Основание достаточно прочное.

Рассмотрим вариант расчета болтов крепления кронштейна к бетонной стене (см. рис. 2.4) в том случае, когда требуется определить класс прочности болтов при известных ограничениях на их диаметр (назначаемых из условий размещения болтов и возможности затяжки их стандартным накидным ключом).

Решим пример при условии, что диаметр болтов d должен удов-

æ a - n ö

летворять условию: d £ 0,37ç ÷ .

è 2 ø

Максимально возможный диаметр болта

d £ 0,37 |

æ a - n ö |

= 0,37 |

æ 200 -100 ö |

=18,5 ìì. |

|||||

ç |

|

÷ |

ç |

|

÷ |

||||

2 |

2 |

||||||||

|

è |

ø |

|

è |

ø |

|

|||

Назначаем болты М16 по ГОСТ 7796–70 (см. табл. 1 приложения 3), у которых диаметр d3 = 13,55 ìì (ñì. òàáë. 3.1).

Используя приведенные выше в решении примера зависимости, получаем

13, |

Fçàò + cFΣ âí |

|

|||||||

s = |

|

|

|

|

|

£ [s]p ; |

|

||

|

Ap |

|

|

|

|||||

|

|

|

|

|

|

|

|

||

FΣ âí = |

M 1 |

; Ap = |

pd |

32 |

; [s]p = |

s ò |

. |

||

2l |

|

|

sò |

||||||

|

4 |

|

|

|

|

||||

35

Назначаем коэффициент запаса прочности болта sò = 4 (см. табл. 3.4), тогда пригодными будут болты, имеющие предел текучести материала

|

|

|

|

|

sò (13,Fçàò + c |

|

M |

1 |

|

|

||||

|

|

s |

ò |

³ |

|

2l |

= |

|

||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

Ap |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

æ |

|

|

|

|

2 ×10 6 ö |

|

|

|

|

|

|

||

|

4 ç13,×9375 + 0,75 |

|

|

÷ |

|

|

|

|

|

|

||||

|

2 ×150 |

|

|

|

|

|

||||||||

|

ç |

|

|

|

|

÷ |

|

|

|

|

|

|

||

= |

è |

|

|

|

|

|

|

ø |

|

= 457,32 |

ÌÏà. |

|||

314, ×13,8352 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

Пригодны болты класса прочности 6.8, у которых s ò = = 480 ÌÏà (ñì. òàáë. 3.2).

3.9. Проверка прочности элементов резьбы

Проверка прочности элементов резьбы необходима при использовании: 1) мелких резьб с соотношением ( d P) > 9 (ãäå P – шаг резьбы); 2) низких гаек; 3) материалов корпусов или гаек с малой прочностью (существенно ниже прочности материала болта).

P) > 9 (ãäå P – шаг резьбы); 2) низких гаек; 3) материалов корпусов или гаек с малой прочностью (существенно ниже прочности материала болта).

В резьбе возникают напряжения среза и смятия (рис. 3.14). Смятие для крепежной резьбы не опасно, если ее прочность по

срезу обеспечена. Напряжение среза в резьбе болта (винта)

|

|

F |

||

tá |

= |

|

|

£ [t]ñð.á , |

|

|

|||

|

|

p D1 ×ká ×H ã ×k m |

||

в резьбе гайки (корпуса) |

||||

|

|

F |

||

tã |

= |

|

£ [t]ñð.ã , |

|

|

||||

|

|

p d ×k ã ×H ã ×k m |

||

ãäå Hã – высота гайки; [t]ñð.á è [t]ñð.ã – допускаемые напряжения для рас-

чета на срез резьбы болта и гайки (см. табл. 3.5); ká, kã – коэффициенты полноты резьбы для болта и гайки, характеризующие длину линии контакта витков (табл. 3.6); km –

коэффициент, учитывающий неравномерность деформирования витков по высоте гайки (табл. 3.7).

36

Òàê êàê d > D1, то при одинаковых материалах болта и гайки более опасным по срезу витков будет болт. На практике для гаек используют менее прочные материалы, чем для болтов.

При завинчивании винтов и шпилек в корпусные детали для обеспечения равнопрочности резьбы и стержня винта (шпильки) необходима глубина завинчивания, указанная в табл. 3.8.

|

|

|

|

|

Таблица 3.6 |

Значения коэффициентов полноты резьбы болта ká и гайки kã |

|||||

|

в зависимости от типа резьбы |

|

|||

|

|

|

|

|

|

Метрическая |

|

Трапецеидальная |

|

Упорная |

|

ká = 0,75 |

|

ká = kã = 0,65 |

|

ká = kã = 0,736 |

|

kã = 0,87 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Таблица 3.7 |

Значения коэффициента km для соединений стальными болтами |

|||||

|

|

(винтами, шпильками) |

|

||

|

|

|

|

|

|

σâð.á σâð.ã* |

|

Шаг резьбы |

|

km |

|

> 1,3 |

Крупный и первый мелкий |

|

|

0,7–0,75 |

|

Второй и более мелкий |

|

|

0,65–0,7 |

||

|

|

|

|||

≤ 1,3 |

Любой |

|

0,55–0,6 |

||

Примечание: σâð.á è σâð.ã – временное сопротивление материалов болта и гайки соответственно.

Таблица 3.8

Необходимая глубина завинчивания l1 стальных винтов и шпилек с временным сопротивлением σâð 400...500 ÌÏà

Резьбовая деталь |

|

Материал корпуса |

|

|

Сталь, бронза |

Чугун серый |

Легкие сплавы |

||

|

||||

Шпилька |

1d |

1,25d |

2d |

|

Âèíò |

(1...1,25)d |

(1,25...1,5)d |

(2...2,5)d |

4.ПЕРЕДАЧА ВИНТ – ГАЙКА СКОЛЬЖЕНИЯ

4.1.Общие сведения

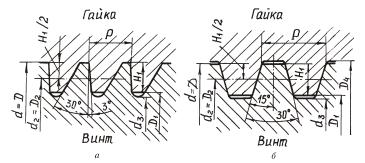

Âпередачах винт – гайка скольжения при больших осевых силах одного направления обычно применяют упорную резьбу по ГОСТ 10177–82, при двухстороннем направлении нагрузки – трапецеидальную по ГОСТ 24737–81, ГОСТ 24738–81 (рис. 4.1, где à – упорная резьба; á – трапецеидальная резьба). Для передач, у которых

37

КПД не имеет существенного значения, а также для особо точных передач приборов применяют метрическую резьбу по ГОСТ 9150–81, ГОСТ 8724–81, ГОСТ 24705–81 (см. рис. 3.1).

Угол между боковой стороной профиля и перпендикуляром к оси резьбы называют углом наклона боковой стороны и обозначают γ. Значения отношений рабочей высоты профиля резьбы H1 к шагу резьбы P, называемых коэффициентами высоты резьбы, и углов γ представлены в табл. 4.1.

Таблица 4.1

Значения коэффициента высоты резьбы и угла наклона рабочей стороны профиля резьбы

|

|

|

|

Ðèñ. 4.1 |

|

|

|||

|

|

|

|

|

|

|

|||

|

|

|

|

|

Коэффициент высоты |

Угол наклона рабочей сто- |

|||

Тип резьбы |

|

|

H1 |

|

|||||

|

резьбы |

|

роны профиля резьбы γ0 |

||||||

P |

|||||||||

|

|

|

|

|

|

|

|||

Упорная |

|

|

|

0,75 |

|

|

3 |

||

Трапецеидальная |

|

0,5 |

|

|

15 |

||||

Метрическая |

|

|

0,54 |

|

|

30 |

|||

Высоту гайки передачи обозначают Íã, коэффициент высоты гай- |

|||||||||

êè ψ H = |

H |

ã |

, ãäå d2 |

– средний диаметр резьбы. |

|||||

d 2 |

|||||||||

|

|

|

|

|

|

|

|||

Для представленных в заданиях неразъемных гаек принимают

ψ H = 1,2...2,5.

Винты изготовляют из термически улучшенных или закаленных сталей 40Х, 45 и других, реже из горячекатаных сталей 35, 45 (для редко работающих, малоответственных передач); гайки – из бронз

38

010Ф1, А9ЖЗЛ. Гайки малонагруженных передач при малых скоростях скольжения и гайки неответственных передач выполняют из антифрикционного чугуна АЧС-3 или серого чугуна СЧ 20. В некоторых случаях (редко работающая передача, малые скорости скольжения, необходимость сварки гайки) гайки выполняют из стали 35 или Ст.3.

Механические характеристики материалов определяют по табл. 1.1, допускаемое давление в витках резьбы [p] – ïî òàáë. 4.2.

|

Таблица 4.2 |

Значения допускаемого давление в витках резьбы передачи |

|

винт – гайка скольжения [ð] |

|

|

|

Материалы |

[ð], ÌÏà |

Незакаленная сталь – серый чугун |

5 |

Незакаленная сталь – бронза |

9 |

Закаленная сталь – бронза, антифрикционный чугун |

12 |

Сталь – сталь |

16 |

4.2. Расчет на износостойкость

Расчет начинают с определения среднего диаметра резьбы d2 из условия обеспечения износостойкости резьбы.

Зависимость p £ [ p] , ãäå ð – давление (напряжение смятия), возникающее на боковой поверхности витков, после преобразования представляют для проектного расчета в форме

d |

¢ |

|

|

|

FA |

|

|

|

³ |

|

|

|

, |

||||

2 |

|

H |

1 |

|

||||

|

|

|

p |

y H |

[ p] |

|||

|

|

|

||||||

|

|

|

P |

|||||

ãäå d 2¢ – необходимый средний диаметр резьбы; FA – осевая сила, действующая на передачу.

Полученное при расчете значение d 2¢ округляют до значения, соответствующего ГОСТу, откуда выписывают следующие параметры резьбы: d, P, d2, d3, D1, D4. Подсчитывают H ã = y H ×d 2 и округляют до значе- ния из ряда Ra40, приведенного в приложении 2.

4.3. Проверка обеспечения самоторможения

При необходимости проверяют выполнение условия самоторможения:

j¢ > y ,

39

f

ãäå ϕ¢ = arctg – приведенный угол трения, f – коэффициент трения cos g

в резьбе (см. табл. 3.3); y = arctg Ph – угол подъема винтовой линии

πd 2

по среднему диаметру d2, ãäå Ph – ход резьбы.

4.4. Проверка на устойчивость

Сжатые винты проверяют на устойчивость. Проверку необходимо проводить только при гибкости винта

mL

l = |

|

³ 40 , |

|

i

ãäå μ – коэффициент приведения длины; L – расчетная длина сжатого участка винта; i – радиус инерции поперечного сечения винта.

Одна из опор винта – гайка. Гайку считают шарнирной опорой при

ψ H = |

H |

ã |

≤ 2 |

и заделкой при y H |

> 2. В винтовых передачах, приве- |

|

d 2 |

||||||

|

|

|

|

|||

денных в заданиях, закрепление другого конца винта считают шарнирным. Коэффициенты приведения длины m для различных сочетаний опор представлены на рис. 4.2.

При работе домкрата в условиях, когда невозможно предотвратить смещение точки контакта его с объектом относительно оси домкрата, рекомендуется принять ψ H > 2. Схема закрепления его концов, соответствующая этому случаю, показана на рис. 4.2, â.

Расчет ведут для наиболее опасного случая, принимая расчетную

длину сжатого участка L = l |

max |

+ |

H ã |

, ãäå l |

– максимальная рабочая |

|

|||||

|

|

2 |

max |

|

|

|

|

|

|

|

длина винта; слагаемое H ã вводят для учета зазоров в резьбе.

2

Радиус инерции поперечного сечения винта

I i =

,

,

A

ãäå I – осевой момент инерции сечения; A – площадь поперечного се- чения.

Пренебрегая ужесточающим действием витков резьбы, принима-

þò

4 2

I = πd 3 ; A = πd 3 , 64 4

40