S

.rtf

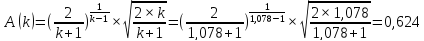

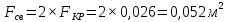

Площадь критического сечения:

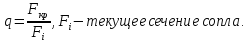

где

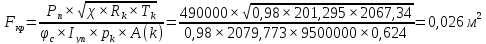

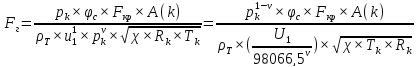

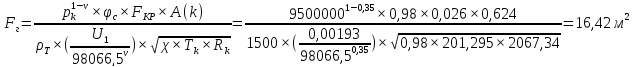

Потребная площадь горения заряда:

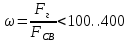

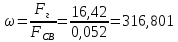

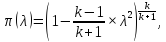

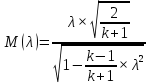

Критерий Победоносцева:

Площадь канала на выходе:

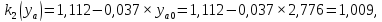

Тогда критерии Победоносцева:

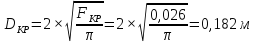

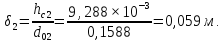

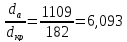

Диаметр критического сечения:

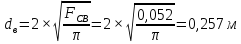

Диаметр сечения канала:

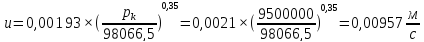

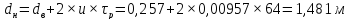

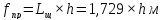

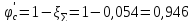

Примем в первом приближении скорость горения постоянной по времени:

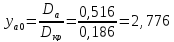

Внешний диаметр заряда:

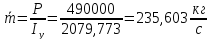

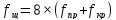

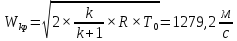

Средний расход топлива:

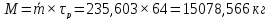

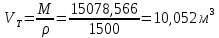

Масса топлива:

Введем следующие допущения: - торцы заряда примем сферическими. - потерей массы на формообразование щелей пренебрежём (это допущение приемлемо только в случае малой толщины щелей; при значительной толщине щелей, либо значительном их количестве, потери массы необходимо учитывать). - торцы заряда и щелей бронированы. Толщиной бронировки торцов и щелей также пренебрежём. - Таким образом, объём заряда считается как объём цилиндра диаметром D со сферическими торцами того же диаметра и центральным каналом диаметром d.

Объём топлива:

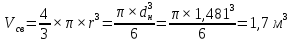

Объём сферы:

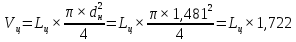

Объём цилиндра:

Объём канала:

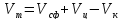

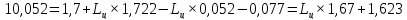

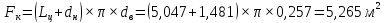

Найдем длину цилиндрической части, используя свойство аддитивности объёма:

Исходя из технологических соображений, примем для щелевой секции уменьшенное значение коэффициента Победоносцева ω = 40.

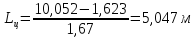

Тогда толщина щелей:

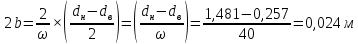

Площадь горения, обеспечивающая каналом:

Потребная площадь щелей:

Рассмотрим вариант с количеством щелей N = 4. Толщина свода щелевой секции при этом практически равна толщине свода канальной части.

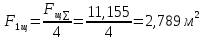

Площадь горения одной щели:

В начальный момент времени половина каждой щели состоит из половины сегмента круга и прямоугольника. Площадь сектора круга найдем численно – из построения геометрии заряда.

Таким образом, площадь одной щели равна:

где

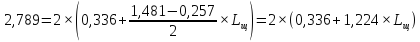

где

-

длина щели по цилиндру.

-

длина щели по цилиндру.

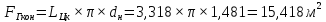

Таким образом, длина цилиндрической части канальной секции заряда – 3,318 м.

Площадь горения на момент окончания работы двигателя:

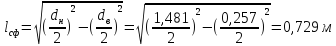

Длина канала в сферической части корпуса:

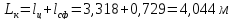

Длина канала:

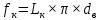

Площадь канальной части:

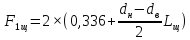

Параметры щелевой части заряда: Для упрощения расчета условно пренебрежём цилиндрической (канальной) поверхностью щелевой секции заряда, и примем, что плоские поверхности щелей пересекаются по прямой. Влияние данного допущения на точность конечного результата крайне невелико. Щелевой (N=4) заряд состоит из восьми плоских поверхностей, каждая из которых в свою очередь состоит из прямоугольного участка и половины сегмента круга.

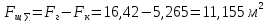

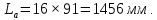

Полная площадь горения:

Потребное значение площади горения:

Рассчитаем параметры заряда ( площадь -> давление -> скорость горения -> время) в зависимости от толщины свода. Параметры щелевой части заряда определим численно – построив геометрию заряда для каждой расчетной точки. Результаты расчета сведем в таблицу.

δ – толщина сгоревшего слоя, м r/d – радиус/диаметр канала, м

4. Проектирование и расчет корпуса двигателя.

4.1 Особенности РДТТ. Одной из особенностей РДТТ является то, что корпус двигателя одновременно является корпусом ракеты, и «топливным баком», и камерой сгорания. Корпус РДТТ, являющийся частью силовой конструкции ракеты, предназначен также для передачи тяги от двигателя к летательному аппарату в целом. Кроме того, он воспринимает внешние аэродинамические нагрузки при движении в атмосфере. В условиях хранения корпус предохраняет заряд твёрдого топлива от внешних атмосферных и биоповреждений.

4.2. Выбор конструкции корпуса РДТТ. Корпус двигателя состоит из обечайки, стыковых узлов, соединяющих между собой отсеки, обечайку и днища (не для всех корпусов обечайка и днища раздельны), а также фланцев, необходимых для крепления. В настоящее время в РДТТ применяются в основном три типа обечаек: металлические, из композитных материалов и комбинирование. Как наиболее перспективные широко используются пластиковые корпуса типа «кокон» (стеклопластиковые, органопластиковые и др.), которые изготавливаются из волокна, пропитанного термотойким связующим, путём спирально-кольцевой намотки на специальную оправку.

4.3. Выбор конструкции корпуса РДТТ. Выбор материала для корпуса РДТТ зависит от назначения ракеты, размеров двигателя, действующих нагрузок и условий эксплуатации. С целью удовлетворения требований, предъявляемых к надежности РДТТ, при проектировании корпусов используют современные пакеты прикладных программ типа Mechanical Desktop, Solid Works и др., а также результаты новейших исследований в области механизма разрушений. В настоящее время для различных типов ракет применяются следующие материалы: легкосвариваемые легированные сплавы, алюминевые, магнивые и титановые сплавы, стекло-, угле- и органопластики. Значительная роль в улучшении весового совершенства РДТТ принадлежит волокнистым материалам. Появившись во второй половине XX века, композитные материалы и, в первую очередь, армированные пластики на основе стеклянных и органических арамидных волокон время стали одним из важнейших видов новых конструкционных материалов. Высокая механическая прочность, малый удельный вес, хорошие теплофизические и электроизоляционные свойства, высокая сопротивляемость воздействию ударным и динамическим нагрузкам, радиопрозрачность, большая демпфирующая способность, технологичность, хорошие эксплуатационные характеристики и другие ценные свойства обеспечивают растущее применение конструкции, выполненных из различных материалов. В таблице 1 приведены характеристики композиционных и металлических материалов, используемых для изготовления корпусов РДТТ. Таблица 1. Материалы корпуса РДТТ

|

Параметр |

[σв], ГПа |

Е, ГПа |

Ρ, кг/м3 |

[σв]/ρ/g0, км |

|

Kevlar |

2 |

90 |

1360 |

150 |

|

Армос |

2,35…2,5 |

93…100 |

1350 |

189 |

|

Стеклопластик |

1 |

45 |

2070 |

49 |

|

Боропластик |

0,88 |

200 |

2060 |

44 |

|

Углепластик КМУ-1 |

0,4…1,02 |

150…200 |

1490 |

36 |

|

АМГ-6 |

0,29 |

|

2640 |

11 |

|

ВТЗ-1 |

1,1 |

|

4500 |

25 |

Примечание. Приведен предел прочности при растяжении, g0 – ускорение свободного падения. Анализ различных литературных источников и данные в таблице 1 свидетельствуют, что наиболее перспективным является применение цельномотанных конструкций типа «кокон», выполненных методом спиральной намотки из органопластика. Использование органических волокон обеспечивает дальнейшее повышение характеристик корпусов РДТТ и является перспективным направлением развития ракетной техники. Органопластик обладает рядом преимуществ стеклопластиков. Прежде всего, он имеет самое высокое значение удельной прочности [σв]/ρ/g0>100 км, которая в 6 раз превышает удельную прочность титана. Анализ весовых характеристик двигателей из стеклопластика и органопластика показывает, что выигрыш в массе по сравнению с двигателями, изготовленных из высокопрочных конструкционных сталей, составляет для стеклопластиков 15…25%, а для органопластиков 30…50%. Кроме того, композиционный материал на основе органоволокна обладает на 20…30% большей, чем стекловолокно, сопротивлением к поверхностным повреждением, хорошими электро- и теплоизаляционными свойствами, антикоррозионной стойкостью. К недостаткам органопластиков можно отнести сравнительно низкую прочность на сжатие, высокую ползучесть и высокую стоимость.

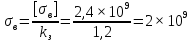

4.4. Расчет толщины силовой оболочки центральной части корпуса РДТТ. Допустимое напряжение на растяжение композиционного материала определяется соотношением:

Па

Па

где

[σв]

– пердел прочности на разрыв в

тангенциальном направлении; k3

– коэффициент запаса прочности, который

можно принять равным 1,15…1,3.

При

расчете обечайки на прочность, примем,

что корпус состоит из днищ с полюсными

отверстиями для крепления соплового

блока и воспламенителя, полученных

спиральной намоткой по геодезической

линии, и цилиндрической обечайки,

внутренний слой которой образован

спиральной намоткой ( с линейно меняющимся

по длине углом намотки) как одно целое

с днищами, а наружный слой – кольцевой

намотки.

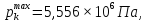

Значение

максимального давления в камере сгорания

диаметры переднего и заднего полюсных

отверстий: d01

=

0,18 м,

d02=0,318

м; наружный диаметр корпуса D=dk=

2 м.

диаметры переднего и заднего полюсных

отверстий: d01

=

0,18 м,

d02=0,318

м; наружный диаметр корпуса D=dk=

2 м.

Допустимые напряжения при спиральной σв,с и кольцевой намотке могут быть определены по следующим рекомендациям

Па,

Па,

Па.

Па.

При

выполнения услодним вия

можно принять α=0,7.

можно принять α=0,7.

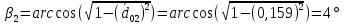

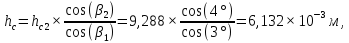

Углы намотки волокон у переднего и заднего днищ β1 и β2 соответственно равны:

,

,

где

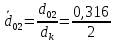

,

,

где

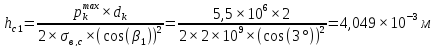

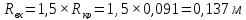

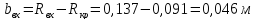

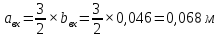

Толщины обечаек спиральной намотки в месте соединения цилиндрической обечайки с передним hc1 и задним hc2 днищами рассчитываются по формулам:

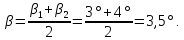

Угол намотки волокон цилиндрической части оболочки (в её средней части) определяется как среднее углов намотки переднего и заднего днищ:

При

выполнении условия

рекомендуется использовать следующие

формулы для определения размеров

обечайки.

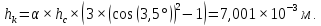

Толщины

спиральной и кольцевой намоток в

центральной части обечайки рассчитываются

по формулам:

рекомендуется использовать следующие

формулы для определения размеров

обечайки.

Толщины

спиральной и кольцевой намоток в

центральной части обечайки рассчитываются

по формулам:

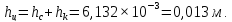

Тогда толщина центральной части цилиндрической обечайки будет равна

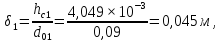

Толщина обечаек в центральной части переднего и заднего рассчитываются соответственно по зависимостям:

5.

Проектирование соплового блока

двигателя.

Сопловой

блок РДТТ – совокупность сопла и

элементов, обеспечивающих его надежное

крепление к корпусу, гермитичность

данного соединения и, при необходимости

подвижность сопла относительно корпуса

двигателя.

Сопла

РДТТ представляют собой каналы с

переменной по длине площадью сечения,

в которых происходит преобразование

части тепловой энергии ПС в кинетическую

энергию истекающей струи. В современных

двигателях применяются сопла, как с

коническим контуром, так и с профилированным.

Сопла с профилированным контуром

обеспечивают меньшие потери по сравнению

с соплами с коническим контуром, но они

более сложны в проектировании и

изготовлении.

В

настоящий момент наибольшее распространение

получили односопловые конструкции с

центральным расположением относительно

оси корпуса. Они меньше подвержены

неосесимметричной эрозии материала

тракта и возникновению эксцентриситента

тяги. В таких соплах меньше потери

удельного импульса, возможна реализация

большой степени расширения и большого

разнообразия способов создания боковых

усилий. Для сокращения длины двигателя

такие сопл частично утапливают в корпус.

Газодинамический тракт формируют

набором композиционных материалов

(углепластик, графит, тугоплавкие сплавы,

углерод-углеродные композиционные

материалы).

Для

управлением вектором тяги по направлению

сопло выполняется поворотным. В качестве

узла подвески и управления вектором

тяги может быть использовано сопло с

эластичным опорным шарниром (ЭОШ). Его

достоинства состоят в отсуствии влияния

на газодинамику протока и в малых

потребных рулевых усилий для поворота

сопла.

5.1.

Требования к сопловым блокам.

Основной

особенностью РДТТ является наличие

К-фазы в продуктах сгорания, поэтому к

сопловым блокам предъявляют следующие

требования:

-

сопловой блок должен выдержать все

факторы рабочего процесса (давление,

температуру, воздействие конденсированной

фазы, космического излучения и пр.);

-

сопловой блок должен удовлетворять

эксплуатационным требованиям, т.е.

обеспечивать возможность управления

вектором тяги в полете, удобство и

транспортировки и пр.

-

сопловой блок должен обеспечивать

минимальность осевых габаритов

двигателя;

-

сопловой блок должен быть технологичным

в изготовлении.

В

настоящее время широкое применение

получили утопленные сопла в камеру

сгорания. Утопленные сопла имеют

следующие основные особенности:

-

повышенный эрозионный износ зоны

«воротника», входящего в КС;

-

выпадение K-фазы

в зоне за «воротником»;

-

потери удельного импульса составляет

порядка 0,6 – 1,2 %, в зависимости от степени

утопленности сопла.

5.2.

Выбор типа сопла

С

целью достижения высоких качеств сопла

(малые потери и масса), большой степени

расширения и возможности использовать

для регулирования тяги по направлению

поворотное сопло, выберем из всех

известных типов сопловых блоков

односопловую конструкцию с центральным

расположением относительно оси корпуса.

С целью снижения габаритов ступени, а,

следовательно, и ее массы сопловой блок

спроектируем утопленным.

5.3

Профилирование сопла и расчет потерь

удельного импульса.

5.3.1

Расчет входной части сопла.

Входная

часть сопла (воротник) профилируется с

целью обеспечения более равномерной

картины потока после входа в докритическую

часть сопла и обеспечения сниженной

эрозии материала воротника

Профилирование

производится по дуге эллипса с отношениями

длин полуосей a:b=3:2.

По

рекомендация принимаем:

Длины осей эллипса определяем по соотношениям:

5.3.2

Расчет сверхзвуковой части сопла

По

значениям показателя процесса k=1,0776

и относительно диаметра

,

принимаем угол входа в сверхзвуковую

часть сопла и угол на срезе сопла: βm

=

34°, βa

= 7°. Приведенная длина сопла

,

принимаем угол входа в сверхзвуковую

часть сопла и угол на срезе сопла: βm

=

34°, βa

= 7°. Приведенная длина сопла

тогда

тогда

Построение профиля сопла представлено

на листе 3.

Построение профиля сопла представлено

на листе 3.

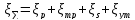

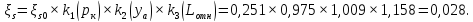

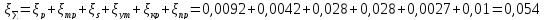

5.3.3. Расчет потерь удельного импульса. Потери удельного импульса в соловой блоке можно разделить на ряд составляющих:

,

,

Где ξр – потери из-за рассеяния потока, ξтр – потери на трение, ξs – потери на многофазность потока, ξут – потери на утопленность соплового блока. Потери удельного импульса из-за рассеяние потока:

,

,

Потери удельного импульса из-за трения потока рассчитываются по формуле:

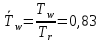

Здесь

– температурный фактор,

– температурный фактор,

,

,

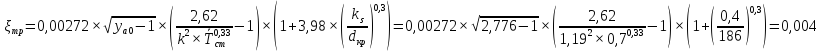

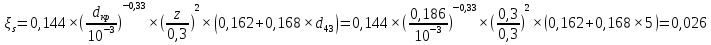

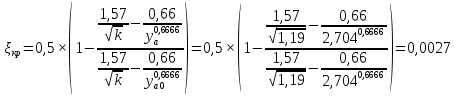

ks = 0,4 мм – параметр шероховатости внутренней поверхности сопла. В точной постановке определение потерь из-за трения производится в процессе комплексного расчета течения продуктов сгорания в сопле с учетом турбулентного пограничного слоя на стенке сопла, теплообмена и вдува продуктов разложения теплозащитного покрытия в пограничный слой. Потери удельного импульса из-за наличия конденсированных продуктов сгорания со средним размером d43 определяется по выражению:

Где

Где

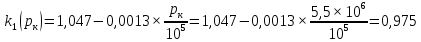

Примем значение dкр, d43 подставляются соответственно в метрах и мкм, z – относительная массовая концентрация к-фазы в продуктах сгорания. Данная корреляция справедлива, если 3 мкм<d43<7 мкм, 0<z<0,5. Коэффициент учитывающий абсолютное значение давления в камере сгорания РДТТ и обуславливающий снижение потерь при увеличении давления торможения вследствие ускорения процессов скоростной релаксации потока, рассчитывается по зависимости:

Причем в эту формулу значение давления в КС подставляется в Па.

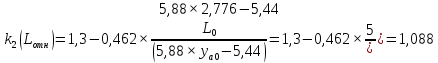

Для учета влияния геометрической степени расширения РДТТ, обуславливающего уменьшение двухфазных потерь за счет снижения градиента скорости потока по длине сопла, можно воспользоваться зависимостью

3 < ya0 < 7.

Коэффициент, учитывающий степень укорочения сопла может быть расчитан по формуле

Среди прочих потерь наибольшее значение могут иметь потери из-за разгара критического сечения сопла, что связано с местной деструкцией и уносом материала. Среднее за время работы РДТТ величину потерь данного рода можно рассчитать по зависимости

Здесь ya – текущее значение относительного диаметра среза сопла. Причем в качестве первого приближения можно принять, что увеличение диаметра критического сечения сопла составляет ∆кр ~ 5 мм и тогда

Потери на утопленные сопла ξут составляют ~ 0,01.

Суммарные потери удельного импульса в соаловом блоке составляют:

Коэффициент

потерь сопла:

Значение реального удельного импульса:

5.4 Расчет параметров газового потока в сопле.

Характеристики продуктов сгорания топлива:

Температура в КС – Tк = 3145 К

Газовая

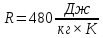

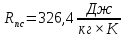

постоянная –

,

,

Показатель адиабаты – k = 1,19

Давление

в КС -

Зависимость характеристик от температуры находим с помощью универсальной программы «Астра». Распечатка результатов расчета приведена в приложении №2.

Таблица №1

|

T, К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

|

|

|

|

T, К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

|

|

|

|

T, К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pr |

|

|

|

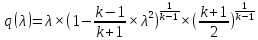

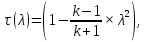

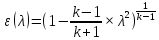

Порядок расчета: 1. Рассматриваем одномерное адиабатное течение идеального газа. Разбиваем сопло на 23 частей. Определяем площади сечений. С помощью ГДФ в выбранных сечениях сопла рассчитываем значения давления, температуры, скорости газа, а также числа Маха.

Решаем

уравнение

и находим λ=λ(q)

для каждого расчетного сечения.

Используем

газодинамические функции:

и находим λ=λ(q)

для каждого расчетного сечения.

Используем

газодинамические функции:

Давление

,

,

Температура:

Скорость

потока в критическом сечении:

Скорость

потока в расчетных сечениях

Результат расчетов приведен в таблице №2

Таблица №2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|