- •Государственное научное учреждение

- •Химический состав в % материала 17г1с

- •Узел механизмов, в котором деталь работает. Условия работы детали и узла.

- •Рис 2. Сеялка Primera dмс-9000

- •Рис 3. Основной узел рабочего механизма сеялки

- •Технологическая часть Cпособы упрочнения долот и обоснование экспериментальных вариантов

- •Упрочнение элементов долота закалкой

- •Упрочнение элементов долота наплавкой порошковых смесей

- •Упрочнение элементов долота вибродуговой наплавкой металлокерамики

- •Упрочнение элементов долота электроискровым нанесением покрытий из твердых сплавов

- •Конструкторская часть Индукторы для наплавки и закалки долот

- •С системой охлаждения ферритового экрана

- •В щелевом профилированном индукторе

- •Технологическая оснастка и приспособления

- •Для закрепления долот при твч-нагреве

- •Краткое описание конструкции установки для индукционной наплавки твч.

- •Рис 16. Внешний вид установки:

- •Конструкторская часть.

- •Заключительная часть отчета Технологические процессы упрочнения

- •Выводы по работе

- •Список литературы

Упрочнение элементов долота вибродуговой наплавкой металлокерамики

Вибродуговая наплавка представляет собой разновидность автоматической электрической дуговой наплавки металлическим электродом. Деталь при этом вращается в центрах токарного станка или специального вращателя, а наплавочный электрод в виде катаной или порошковой проволоки, подается специальной автоматической головкой. Подача проволоки в сварочную ванну сопровождается ее непрерывной вибрацией (частота 30-100 Гц, амплитуда 1-2 мм). В результате этого процесс наплавки сопровождается чередующимися моментами горения дуги и короткого замыкания. Благодаря вибрации электрода наплавляемый металл переносится на деталь мелкими порциями. Это облегчает формирование тонких наплавленных слоев [15].

Для уменьшения зоны термического влияния и коробления упрочняемых деталей, а также для увеличения твердости наплавляемого слоя, в зону дуги постоянно подается и отводится охлаждающая жидкость (3-4 % водный раствор кальцинированной соды, 3 % водный раствор жидкого стекла, 10 % водный раствор глицерина, СОЖ, вода). Жидкость одновременно способствует и защите расплавленного металла от окисления и азотирования.

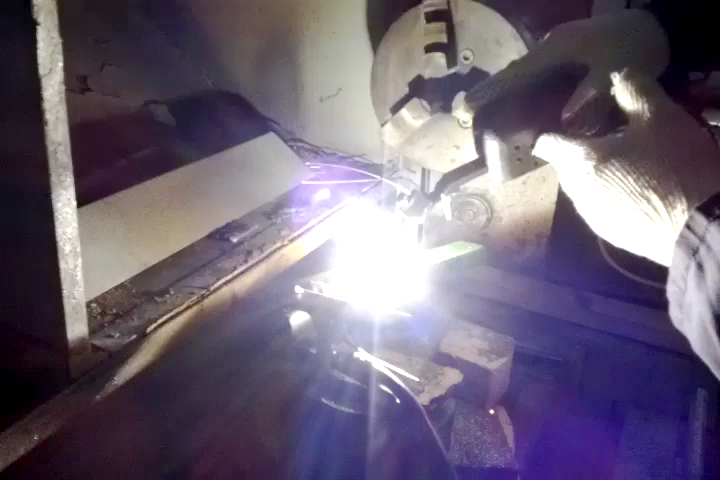

Рис 6. Установка для вибродуговой наплавки.

Установки для вибродуговой наплавки состоят из автоматической сварочной головки с ручным или автоматическим управлением, вибратора, токарного станка, вращателя или иного приспособления для равномерного перемещения детали, а также из сварочного источника [16].

Для вибродуговой наплавки металлокерамических покрытий на упрочняемые поверхности деталей используют специальные порошковые сварочные (наплавочные) проволоки, представляющие собой металлические трубки из материалов Св-08А, Св-18ХГСА, Св-15 и т.п., заполненные смесью керамического материала (корунд, карборунд, оксиды, графит и пр.), наплавочного металлического порошка и флюса [17].

Упрочнение элементов долота электроискровым нанесением покрытий из твердых сплавов

Электроискровое нанесение покрытий (электроискровое упрочнение) применяется для упрочнения поверхностей деталей, подвергающихся изнашиванию при трении без смазочного материала (или с его небольшим количеством) с большими удельными давлениями, а также в условиях активной эрозии [18].

Нанесение упрочняющего покрытия происходит при электроискровом разряде между электродом из упрочняющего материала и поверхностью детали. При этом в качестве упрочняющих материалов используются высоколегированные стали, твердые сплавы, графит, феррохром и др. Для электроискрового упрочнения используют как ручные, так и автоматизированные головки с закрепленным неподвижно или вибрирующим электродом из легирующего материала [19, 20].

По

сравнению с описанными выше способами

электроискровое

упрочнение менее

производительно, а удельные затраты

(на 1 мм3

упрочняющего материала) в несколько

раз больше, чем, например, при ТВЧ-

наплавке. Однако сложная форма и

технологическая труднодоступность

поверхности такого элемента долота как

его утолщение позволяют рекомендовать

этот способ как один из возможных

вариантов упрочнения.

Рис 7. Инструмент для электроискрового легирования

При электроискровом легировании для упрочнения инструмента и технологической оснастки в качестве электродов применяют твердые сплавы (Т15К6, Т17К12, ВК4,6,8 и др.), материалы на основе карбидов и боридов металлов, графит и др. Инструмент и детали технологической оснастки подвергаются этому упрочнению после заточки и доводки, другие типы деталей - после очистки поверхности [21].

Для осуществления упрочнения элементов долота этим способом следует использовать ручные и автоматические виброискровые головки с легирующим электродом из недорогих спеченных сплавов типа ВК или ТК, при частоте вибраций 50-100 Гц, ток короткого замыкания 3,5-4,5 А, рабочий ток 1-1,5 А, скорость перемещения электрода (детали) 7-10 см/мин.