- •В.А. Жулай детали машин

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Рецензенты:

- •Основные условные обозначения

- •Общие сведения о деталях машин и истории их развития

- •Краткий исторический обзор

- •Основные понятия и задачи курса деталей машин. Основные направления развития конструкций машин

- •Классификация деталей машин

- •Контрольные вопросы

- •2.2. Последовательность и этапы проектирования

- •Контрольные вопросы

- •2.3. Виды нагрузок, действующих на детали машин

- •Контрольные вопросы

- •2.4. Основные критерии работоспособности и расчета деталей машин

- •2.4.1. Прочность

- •Выбор запаса прочности и допускаемых напряжений

- •В основу положено уравнение линейного суммирования повреждений

- •Жесткость

- •Износостойкость

- •2.4.4. Теплостойкость

- •2.4.5. Виброустойчивость

- •2.4.6. Надежность

- •Контрольные вопросы

- •3. Соединения

- •3.1. Неразъемные соединения

- •3.1.1. Сварные соединения

- •3.1.2. Паяные и клеевые соединения

- •3.1.3. Соединения с натягом

- •3.1.4. Заклепочные соединения

- •Расчет на прочность элементов заклепочного шва

- •Расстояние между рядами заклепок

- •Условие прочности на срез:

- •Условие прочности на смятие:

- •Контрольные вопросы

- •3.2. Разъемные соединения

- •3.2.1. Резьбовые соединения

- •Силовые соотношения и расчет на прочность резьбовых соединений.

- •С учетом (3.28) формула (3.27) примет вид

- •3.2.2. Шпоночные соединения

- •3.2.3. Шлицевые и профильные соединения

- •3.2.4. Штифтовые соединения

- •Для односрезного соединения

- •Условие прочности на смятие:

- •3.2.5 Клеммовые соединения

- •Контрольные вопросы

- •4. Механические передачи

- •4.1. Общие сведения. Основные кинематические и энергетические соотношения

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Контрольные вопросы

- •4.2. Фрикционные передачи и вариаторы

- •Создаваемый момент трения

- •Расчет на прочность фрикционной передачи

- •Фрикционные вариаторы

- •Контрольные вопросы

- •4.3. Ременные передачи

- •Кроме того, натяжения в ветвях f1 и f2 связаны с передаваемой окружной силой Ft условием:

- •Напряжение от окружного усилия, передаваемого ремнем:

- •Напряжения от изгиба ремня

- •4.4. Зубчатые передачи

- •Классификация зубчатых передач

- •4.4.1. Геометрия и кинематика цилиндрических прямозубых передач

- •4.4.2. Основы расчета на контактную прочность и изгиб

- •4.4.3. Косозубые и шевронные колеса. Особенности их расчета

- •4.4.4. Конические зубчатые передачи

- •В соответствии со схемами (см. Рис. 4.27, 4.28)

- •Основы расчета на контактную прочность и изгиб конической передачи

- •4.4.5. Планетарные передачи

- •4.4.6. Волновые передачи

- •4.4.7. Передачи Новикова

- •4.5. Червячная передача

- •Области применения червячных передач

- •Расчет па прочность червячной передачи

- •4.6. Передача винт-гайка

- •4.7. Рычажные механизмы

- •4.8. Цепная передача

- •Силы в цепной передаче

- •5. Валы и оси. Подшипники.

- •5.1. Валы и оси

- •Материалы

- •5.2. Подшипники

- •5.2.1. Подшипники скольжения

- •Материалы

- •5.2.2. Подшипники качения

- •Условные обозначения подшипников качения

- •Смазывание подшипников

- •Поля допусков отверстий под подшипники

- •5.2.3. Уплотняющие устройства

- •5.3. Общие сведения о редукторах

- •Схемы редукторов

- •Смазывание редукторов

- •Муфты. Упругие элементы. Смазочные материалы. Сапр

- •6.1. Муфты

- •Классификация муфт Муфты подразделяют:

- •Подбор муфт и проверка па прочность основных элементов

- •Фрикционная муфта

- •6.2. Пружины и рессоры

- •6.2.1. Основные понятия

- •6.2.2. Конструирование и расчет цилиндрических витых пружин

- •Шаг пружины сжатия в ненагруженном состоянии

- •Длина пружины в ненагруженном состоянии

- •6.3. Смазочные материалы

- •6.3.1. Смазочные масла

- •Классификация трансмиссионных масел

- •Соответствие классов вязкости и групп трансмиссионных масел по гост 17479.2-85 классификациям sae j306с и арi

- •6.3.2. Пластичные смазки

- •6.3.3 Твердые смазочные материалы

- •6.3.4. Твердые смазочные покрытия

- •6.3.5. Ротапринтная смазка

- •6.3.6. Магнитные смазочные материалы

- •6.3.7. Антифрикционные самосмазывающиеся материалы

- •6.4. Автоматизация проектирования узлов и деталей машин

- •6.4.1. Структура и функционирование сапр

- •6.4.2. Типовые процедуры и маршруты сапр

- •Заключение

- •Библиографический список

- •Жулай владимир алексеевич

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •3 94006 Воронеж, ул. 20-летия Октября, 84

5.2. Подшипники

Подшипники обеспечивают валам заданное положение и возможность вращения в заданном направлении, с заданной скоростью и нагрузкой при минимальных потерях на трение.

В зависимости от вида трения подшипники делятся на подшипники скольжения и подшипники качения.

В зависимости от воспринимаемой нагрузки подшипники бывают:

радиальные – воспринимающие радиальные нагрузки (перпендикулярные оси цапфы);

упорные – воспринимающие осевые силы;

радиально-упорные – воспринимающие комбинированную нагрузку, включающую как радиальные, так и осевые силы.

Опора с упорным подшипником называется подпятником.

5.2.1. Подшипники скольжения

Классификация подшипников скольжения

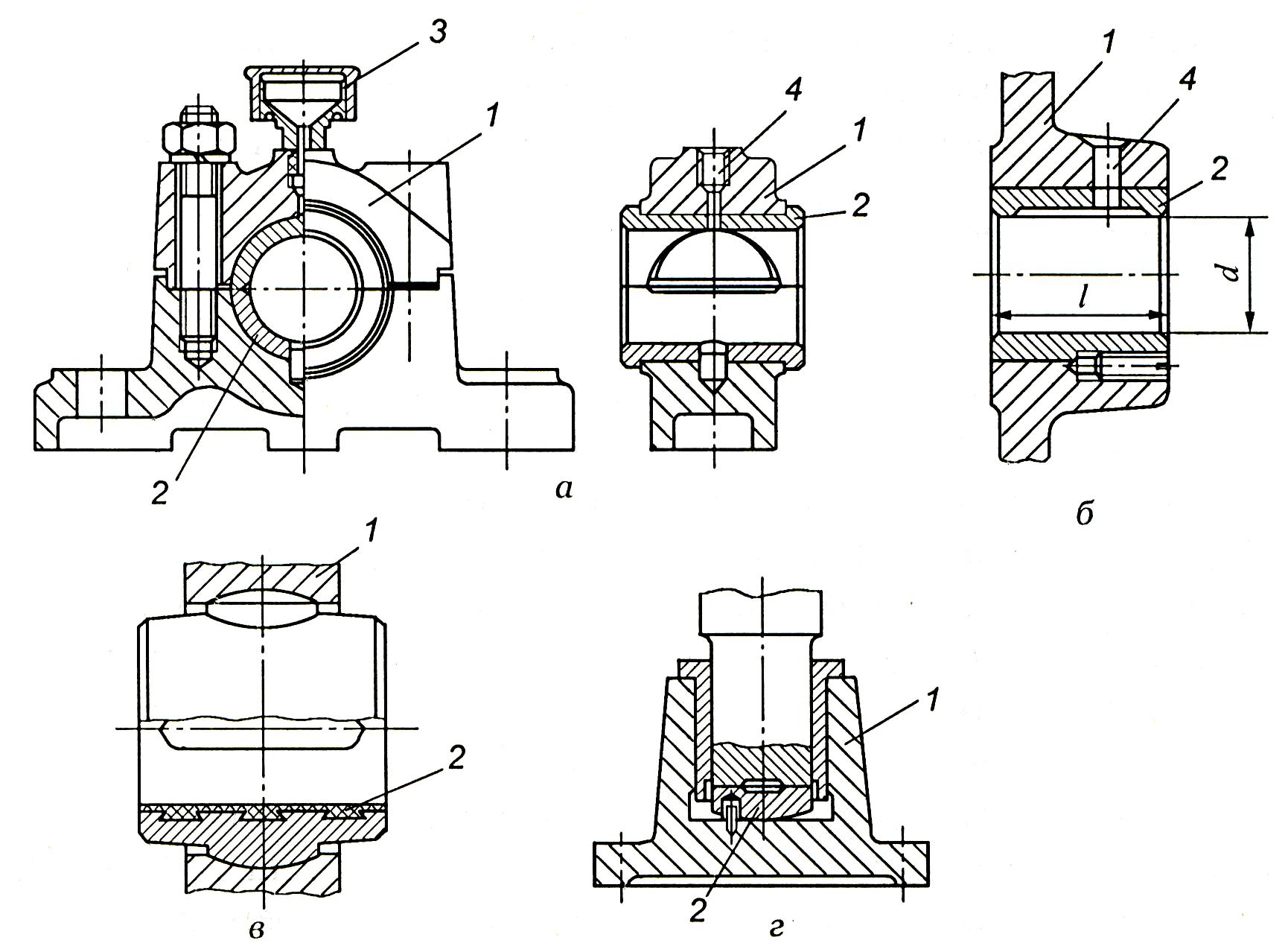

По конструкции подшипники скольжения подразделяют на разъемные и неразъемные (рис. 5.5, а, б).

Рис. 5.5. Типы подшипников скольжения:

а – в – радиальные; г – упорный; 1 – корпус; 2 – вкладыш;

3 – смазывающее устройство; 4 – отверстие для подвода смазки

По направлению воспринимаемых нагрузок подшипники скольжения разделяют на радиальные, воспринимающие нагрузки, перпендикулярные оси вала (рис. 5.5, а – в) и упорные – для восприятия нагрузок вдоль оси вала (подпятник, рис. 5.5, г); иногда подшипники могут воспринимать сочетание радиальной и осевой нагрузок.

Подшипники скольжения состоят из корпуса 1 (см. рис. 5.5), вкладышей 2 и смазывающих устройств 3.

Основным элементом подшипника является вкладыш.

Области применения

Подшипники скольжения применяются в основном:

– для валов больших диаметров;

– для высокоскоростных валов;

– для валов, работающих в условиях ударов и вибраций, в агрессивных средах;

– для коленчатых валов;

– в бытовой технике.

Подшипники скольжения применяются в большинстве поршневых машин, турбинах, скоростных центрифугах, в прецизионных устройствах, а также в виде простейших втулок с пластичной смазкой для тихоходных валов.

Достоинства подшипников скольжения:

высокая надежность при переменных и динамических нагрузках;

нормальная работа при высоких скоростях вращения;

бесшумная работа;

сравнительно малые радиальные размеры;

разъемные подшипники облегчают монтаж, допускают установку на шейки коленчатых (непрямых) валов.

Основные недостатки подшипников скольжения:

высокие требования к наличию смазочного материала, большой расход смазочного материала;

сравнительно большие осевые размеры;

значительные потери на трение, низкий КПД.

Материалы

Материалы вкладышей должны иметь низкий коэффициент трения, высокую теплопроводность, достаточную износостойкость и сопротивляемость заеданию, высокую сопротивляемость хрупкому и усталостному разрушениям.

Металлические вкладыши изготовляют из бронз, баббитов, алюминиевых сплавов и антифрикционных чугунов. Применяют металлокерамические вкладыши, пористые, насыщаемые парами масла и способные долго работать без подвода смазочного материала.

Виды смазки. Смазывание подшипников

Для нормальной работы важно создать надежное смазывание подшипников.

При неподвижном вале на поверхности цапфы и вкладыша должна сохраняться пленка смазочного материала; работа подшипника в этот момент происходит в условиях граничной смазки.

Вращающийся вал втягивает смазочный материал между цапфой и вкладышем и создает гидродинамическую подъемную силу, вал всплывает с увеличением скорости. Толщина масляной пленки увеличивается, условия смазывания улучшаются. Работа подшипника в этом случае происходит в режиме полужидкой смазки.

Граничная и полужидкая смазка – несовершенная смазка.

При дальнейшем возрастании скорости слой масла увеличивается и полностью перекрывает неровности поверхностей трения – возникает жидкостная смазка. Трение в этом случае минимальное, а изнашивание и заедание отсутствуют. Такой вид смазывания называют гидродинамическим.

Смазочные материалы бывают жидкими, пластичными, твердыми.

Для подвода смазочного материала к поверхностям скольжения во втулках и вкладышах выполняют отверстия 4 (см. рис. 5.5), связанные с осевыми и кольцевыми канавками. Смазочный материал может подводиться в подшипник принудительно (под давлением), самотеком и с помощью специальных приспособлений.

КПД одной пары подшипников скольжения 0,96 ... 0,98.

Виды разрушений и критерии работоспособности подшипников скольжения

Критерием работоспособности подшипников скольжения является износостойкость – сопротивление изнашиванию и заеданию.

Заедание возникает при перегреве подшипника: снижается вязкость масла; масляная пленка местами разрывается; возникает металлический контакт; образуются мостики микросварки; вырываются частицы материала.

Расчет подшипников скольжения

Расчет подшипников скольжения проводят по двум показателям: среднему давлению между трущимися поверхностями р и произведению рυ.

Расчет по среднему давлению обеспечивает износостойкость:

![]() ,

(5.18)

,

(5.18)

где Fr – реакция в опоре;

d – диаметр цапфы;

l – длина цапфы (см. рис. 5.5, б);

[р] – допускаемое давление на поверхности трения.

Важно оптимальное соотношение l/d которое для большинства стационарных машин составляет 0,6 … 0,9, а вообще может быть от 0,3 до 1,5.

Расчет на нагрев и отсутствие заедания:

pυ ≤ [pυ], (5.19)

где υ – окружная скорость шейки вала или оси.