- •В.А. Жулай детали машин

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •Рецензенты:

- •Основные условные обозначения

- •Общие сведения о деталях машин и истории их развития

- •Краткий исторический обзор

- •Основные понятия и задачи курса деталей машин. Основные направления развития конструкций машин

- •Классификация деталей машин

- •Контрольные вопросы

- •2.2. Последовательность и этапы проектирования

- •Контрольные вопросы

- •2.3. Виды нагрузок, действующих на детали машин

- •Контрольные вопросы

- •2.4. Основные критерии работоспособности и расчета деталей машин

- •2.4.1. Прочность

- •Выбор запаса прочности и допускаемых напряжений

- •В основу положено уравнение линейного суммирования повреждений

- •Жесткость

- •Износостойкость

- •2.4.4. Теплостойкость

- •2.4.5. Виброустойчивость

- •2.4.6. Надежность

- •Контрольные вопросы

- •3. Соединения

- •3.1. Неразъемные соединения

- •3.1.1. Сварные соединения

- •3.1.2. Паяные и клеевые соединения

- •3.1.3. Соединения с натягом

- •3.1.4. Заклепочные соединения

- •Расчет на прочность элементов заклепочного шва

- •Расстояние между рядами заклепок

- •Условие прочности на срез:

- •Условие прочности на смятие:

- •Контрольные вопросы

- •3.2. Разъемные соединения

- •3.2.1. Резьбовые соединения

- •Силовые соотношения и расчет на прочность резьбовых соединений.

- •С учетом (3.28) формула (3.27) примет вид

- •3.2.2. Шпоночные соединения

- •3.2.3. Шлицевые и профильные соединения

- •3.2.4. Штифтовые соединения

- •Для односрезного соединения

- •Условие прочности на смятие:

- •3.2.5 Клеммовые соединения

- •Контрольные вопросы

- •4. Механические передачи

- •4.1. Общие сведения. Основные кинематические и энергетические соотношения

- •Кинематические и энергетические соотношения в передаточных механизмах

- •Контрольные вопросы

- •4.2. Фрикционные передачи и вариаторы

- •Создаваемый момент трения

- •Расчет на прочность фрикционной передачи

- •Фрикционные вариаторы

- •Контрольные вопросы

- •4.3. Ременные передачи

- •Кроме того, натяжения в ветвях f1 и f2 связаны с передаваемой окружной силой Ft условием:

- •Напряжение от окружного усилия, передаваемого ремнем:

- •Напряжения от изгиба ремня

- •4.4. Зубчатые передачи

- •Классификация зубчатых передач

- •4.4.1. Геометрия и кинематика цилиндрических прямозубых передач

- •4.4.2. Основы расчета на контактную прочность и изгиб

- •4.4.3. Косозубые и шевронные колеса. Особенности их расчета

- •4.4.4. Конические зубчатые передачи

- •В соответствии со схемами (см. Рис. 4.27, 4.28)

- •Основы расчета на контактную прочность и изгиб конической передачи

- •4.4.5. Планетарные передачи

- •4.4.6. Волновые передачи

- •4.4.7. Передачи Новикова

- •4.5. Червячная передача

- •Области применения червячных передач

- •Расчет па прочность червячной передачи

- •4.6. Передача винт-гайка

- •4.7. Рычажные механизмы

- •4.8. Цепная передача

- •Силы в цепной передаче

- •5. Валы и оси. Подшипники.

- •5.1. Валы и оси

- •Материалы

- •5.2. Подшипники

- •5.2.1. Подшипники скольжения

- •Материалы

- •5.2.2. Подшипники качения

- •Условные обозначения подшипников качения

- •Смазывание подшипников

- •Поля допусков отверстий под подшипники

- •5.2.3. Уплотняющие устройства

- •5.3. Общие сведения о редукторах

- •Схемы редукторов

- •Смазывание редукторов

- •Муфты. Упругие элементы. Смазочные материалы. Сапр

- •6.1. Муфты

- •Классификация муфт Муфты подразделяют:

- •Подбор муфт и проверка па прочность основных элементов

- •Фрикционная муфта

- •6.2. Пружины и рессоры

- •6.2.1. Основные понятия

- •6.2.2. Конструирование и расчет цилиндрических витых пружин

- •Шаг пружины сжатия в ненагруженном состоянии

- •Длина пружины в ненагруженном состоянии

- •6.3. Смазочные материалы

- •6.3.1. Смазочные масла

- •Классификация трансмиссионных масел

- •Соответствие классов вязкости и групп трансмиссионных масел по гост 17479.2-85 классификациям sae j306с и арi

- •6.3.2. Пластичные смазки

- •6.3.3 Твердые смазочные материалы

- •6.3.4. Твердые смазочные покрытия

- •6.3.5. Ротапринтная смазка

- •6.3.6. Магнитные смазочные материалы

- •6.3.7. Антифрикционные самосмазывающиеся материалы

- •6.4. Автоматизация проектирования узлов и деталей машин

- •6.4.1. Структура и функционирование сапр

- •6.4.2. Типовые процедуры и маршруты сапр

- •Заключение

- •Библиографический список

- •Жулай владимир алексеевич

- •190600 «Эксплуатация транспортно-технологических машин и комплексов»

- •3 94006 Воронеж, ул. 20-летия Октября, 84

3.1.2. Паяные и клеевые соединения

Соединения пайкой и склеиванием применялись с глубокой древности. Использование клеев, главным образом на основе смол деревьев и животного желатина, известно еще на ранних ступенях развития человеческого общества. Пайка получила развитие уже в эпоху использования бронзы, когда человеку стали доступны олово и свинец.

Соединение при пайке образуется путем нагрева соединяемых материалов ниже температуры их плавления и использования легкоплавкого припоя. Расплавленный припой вводится в зазор между соединяемыми деталями и при затвердевании фиксирует их. Паяные соединения во многом сходны со сварными, однако при этом следует учитывать, что прочность паяного соединения значительно меньше, чем сварного. Поэтому паяные соединения в основном выполняют внахлестку, где длина швов может быть достаточно большой. Стыковые и тавровые паяные соединения редки и применяются главным образом для фиксации деталей при малых нагрузках.

Если сравнить пайку со сваркой, то основными достоинствами паяных соединений являются:

– возможность соединения разнородных (несваривающихся) материалов – черных и цветных металлов, керамики, стекла, графита и т.д.;

– возможность соединения тонкостенных деталей, где применение сварки ограничивается опасностью прожигания;

– малая концентрация напряжений из-за пластичности припоя;

– возможность соединения в труднодоступных местах, где сварка невозможна.

Основные недостатки пайки следующие:

– невысокая прочность соединений;

– сложность подготовки деталей к пайке (обеспечение необходимых зазоров, чистоты поверхностей и пр.).

Пайка бывает низкотемпературная (мягкая) при температуре до 450 °С и высокотемпературная (твердая) при более высокой температуре. В связи с этим припои делятся на легкоплавкие, как правило оловянно-свинцовые, возможно, с прибавкой сурьмы (ПОС90, ПОС61 и др.) и тугоплавкие – на медной или серебряной основе (ВПр1, ВПр2, ПСр40, ПСр45). Разумеется, тугоплавкие припои существенно прочнее легкоплавких и выдерживают большую температуру эксплуатации.

В паяных соединениях очень важен зазор между соединяемыми деталями, он существенно влияет на прочность соединения. При малых зазорах прочность шва на 30 ... 60 % выше прочности самого припоя. Размеры зазора принимают от 0,03 до 0,2 мм в зависимости от типа припоя и материала соединяемых деталей.

Пайку широко применяют в машиностроении для соединения тонких трубопроводов, в том числе из цветных металлов, при изготовлении радиаторов жидкостного охлаждения в двигателях внутреннего сгорания, при изготовлении обшивок в самолетостроении, а также в качестве важнейшего вида соединений в радиоэлектронике и приборостроении.

Расчет на прочность паяных нахлесточных соединений выполняется аналогично расчету сварных соединений, с той разницей, что площадь расчетного сечения равна всей площади контакта деталей (рис. 3.5). Это существенно большая площадь, чем при сварке внахлест, что несколько компенсирует малую прочность припоя.

Допускаемые напряжения на срез [τ'] для легкоплавких припоев 20 ... 30 МПа, а для тугоплавких – 175 ... 230 МПа (припои на медной основе) и еще выше для припоев, содержащих серебро.

Следует отметить, что прочность паяных соединений (как, впрочем, и сварных) определяется качеством и обоснованностью технологии проведения процесса соединения, а не высокой точностью расчетов. Это с полным основанием можно отнести и к соединениям склеиванием.

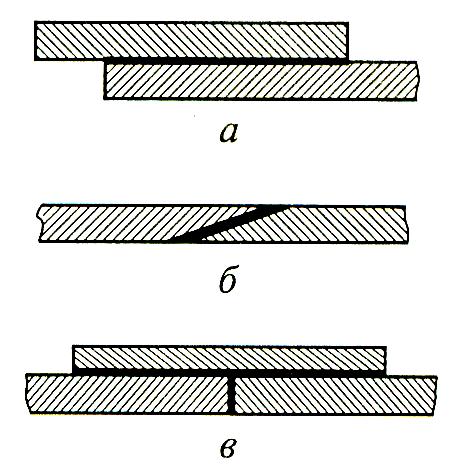

Рис. 3.5. Основные типы паяных соединений:

а – внахлестку; б – вскос; в – с одной накладкой

Клеевые соединения находят все большее распространение в машиностроении, в основном благодаря новым высокопрочным и технологичным клеям.

Клеевые соединения позволяют соединять материалы без применения высоких температур – это основное их преимущество перед сварными и паяными соединениями.

Соединение клеем происходит за счет адгезии (прилипания, сцепления) при затвердевании клея. Клеи могут обладать свойствами избирательной адгезии к различным материалам, например к металлам, резине, пластмассам (специальные клеи). Имеются клеи, обладающие адгезией ко многим материалам (универсальные клеи, наподобие всем известным «Моментам»).

Склеивание пористых поверхностей – бумаги, тканей, дерева и пр. основано на пропитывании пор материала клеем.

Адгезия клеев к гладким поверхностям металлов, стекла, керамики и др. объясняется действием электростатических сил.

Процесс склеивания во многом подобен процессу пайки. Склейку обычно производят внахлест; при этом поверхности подгоняют друг к другу, зачищают, обезжиривают, делают шероховатой. Технология подготовки и нанесения клея, соединения склеиваемых поверхностей, выдержка и величина давления при этом зависят от материала клея. Есть клеи полимеризующиеся (например, БФ) и твердеющие (например, на основе эпоксидных смол или цианакриловые). Для каждого из них требуется соблюдение определенной последовательности операций при склейке. Эпоксидные клеи твердеют долго; клеи типа БФ требуют для полимеризации повышенной температуры и выдержки под давлением; цианакриловые клеи твердеют за считанные секунды, но требуют особого обращения и хранения. В последнее время созданы твердеющие клеи с особыми наполнителями (типа замазки), по прочности приближающиеся если не к сварному шву, как обещают производители, то, по крайней мере, к паяному соединению.

Прочность склеивания в большей мере зависит от толщины слоя клея. Оптимальная толщина этого слоя 0,05 ... 0,15 мм; при большей толщине прочность соединения начинает снижаться.

Температура эксплуатации клеевого соединения обычно от – 60 до +80 °С, хотя есть клеи, выдерживающие до 1000 °С.

Расчет на прочность клеевых аналогичен расчету паяных соединений. Допускаемые напряжения на сдвиг [τ] = 10 … 30 МПа. Как и в случае пайки, клееные соединения плохо сопротивляются отдиранию (неравномерному отрыву). Пример – отдирание клейкой ленты. В случае, если такой вид нагрузки не исключается, следует склейку комбинировать с каким-либо другим способом соединения, предотвращающим отдирание.

Склейкой в настоящее время создаются перспективные сотовые и слоистые конструкции; используя клей, сажают венцы зубчатых колес на ступицы, крепят в корпусе неподвижные зубчатые венцы, стопорят резьбовые соединения. Следует осторожно относиться к рекомендуемому иногда креплению в корпусе на клею наружного кольца подшипника качения, которое в большинстве случаев должно иметь возможность проворачиваться при эксплуатации.