Методичка по 5 лабе (ФОЭН)

.pdf13

испарения, например при моделировании термической резки материала или прошивки в нём отверстий.

2.2.4. Этапы по времени

Команда Временные характеристики используется для разделения исследуемого процесса на этапы. В конце очередного этапа программой в

каждом конечном элементе определяются теплофизические характеристики материала и заносятся в память в виде файлов для обращения к ним при расчётах напряжений и деформаций. Количество этапов и длительность каждого этапа подбираются таким образом, чтобы приращение температуры (± T) на каждом этапе было, по крайней мере, в два раза меньше

температурного интервала фазовых превращений в обрабатываемом материале при нагреве и охлаждении. Обычно достаточно получить T≤

≤100 °С.

|

|

|

|

2.3. Решение тепловой задачи |

|

|

|

|||

|

Для запуска решения тепловой задачи в главном меню выбираются |

|||||||||

меню Расчёт и команда |

Итерационный метод. В появившемся окне Files |

|||||||||

for Temperature Task |

необходимые файлы, полученные ранее, |

собираются в |

||||||||

макрофайл |

|

(рис. 2.9), |

ему присваивается имя (кнопка MacroFile), |

затем |

||||||

запускается |

расчёт (кнопка Ran). Если расчёт проводится для данного |

|||||||||

задания впервые, то на запрос о прерывании программы следует дать ответ |

||||||||||

Нет и включить процедуру расчёта (Begin). В окне |

Running Calculations |

|||||||||

даётся информация о времени, этапе и числе итераций. |

|

|

||||||||

|

С помощью меню |

Результаты |

можно просмотреть табличные и |

|||||||

графические расчётные данные. |

Анализ результатов расчёта температурного |

|||||||||

поля следует начать с определения роста температуры на каждом этапе. В |

||||||||||

случае необходимости производится корректировка количества и |

||||||||||

длительности этапов и повторяется расчёт температурного поля. |

|

|||||||||

|

После расчёта процесса нагрева создаётся макрофайл охлаждения. В |

|||||||||

этот макрофайл не включается файл с источниками, заменяется файл с |

||||||||||

этапами по времени. Новый файл составляется с учётом условия | |

T|≤100 |

|||||||||

°С, |

также |

требования, |

чтобы |

после |

заданного |

времени |

охлаждения |

|||

а |

||||||||||

температура обрабатываемого изделия не превышала 80 °С. После расчёта

процесса охлаждения термический цикл закалки можно считать завершённым.

14

3.РАСЧЁТ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ

3.1.Исходные данные для расчёта напряжений и деформаций

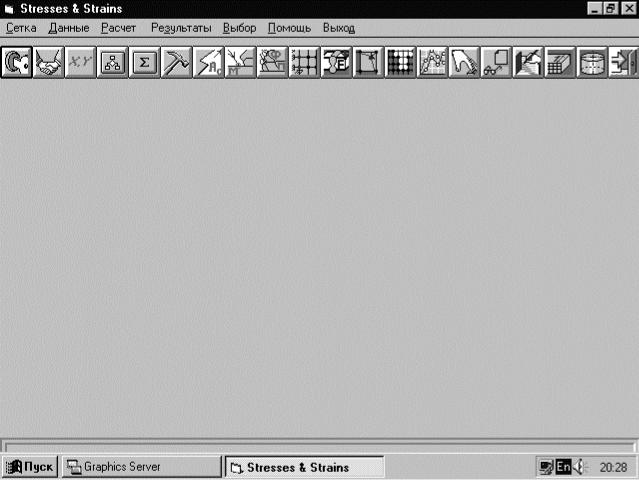

Для расчёта напряжений и деформаций в окне Плоская деформация и

Рис. 2.9

осевая симметрия следует выбрать нужный тип задачи и получить на экране окно с заголовком Stresses & Strains (рис. 3.1).

В главном меню этого окна следует выбрать меню Данные и ввести требуемую информацию через соответствующие выпадающие и вложенные меню и команды.

3.1.1. Механические свойства

Командой Механические свойства вызывается таблица, содержащая шесть столбцов. В первый столбец заносятся значения температуры в пределах от 0 °С до 1300 °С через 50-100 °С. Во второй - модуль упругости Е для заданной марки стали, в третий - предел текучести Yh при нагреве, в четвёртой предел текучести Yc при охлаждении, в пятый и шестой - значения модуля упругости и предела текучести для стали аустенитного класса.

15

Рис. 3.1

Последние два столбца заполняются при исследовании процессов сварки и термообработки сварных соединений.

3.1.2. Превращения при нагреве и охлаждении

|

После задания механических свойств командой Превращения при |

||||||

нагреве вызывается окно Phase Transformations during Heating и задаются |

|||||||

требуемые параметры фазовых превращений. Значения температуры начала |

|||||||

Аc1 и конца Аc3 |

аустенитных превращений выбираются из справочной |

||||||

литературы для заданной марки стали. |

Поверхностная индукционная |

||||||

закалка, как известно, характеризуется высокой скоростью нагрева |

(свыше |

||||||

1000 |

°С/с), |

поэтому аустенитные превращения заканчиваются |

при |

||||

температуре, превышающей Аc3 для равновесного процесса на 50…250 |

|

°С. |

|||||

|

Для задания превращений при нагреве рекомендуется увеличить |

||||||

равновесное значение Аc3 на 150…200 |

°С. |

Дилатометрическую диаграмму |

|||||

16

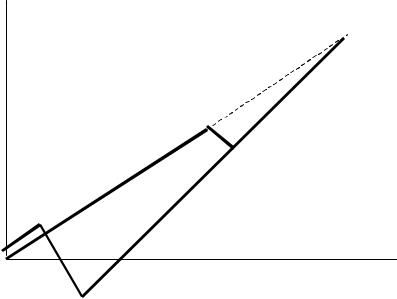

можно получить экспериментально или аппроксимировать ломаной линией (рис. 3.2). Угловые коэффициенты α1, α2 и α3 отрезков 0Ac1, Ac3Ts и

y

Ts

Ac1

Ac3

Tc

0

x

Tb

Рис. 3.2

Ac1Ac3 соответственно определяются из полученных дилатометрических диаграмм.

Пусть в прямоугольной системе координат на оси абсцисс отложена температура, а на оси ординат - относительное линейное расширение

y = L/L0, где L0 - исходная длина образца; L - её приращение за счёт температурного расширения. Коэффициенты α1 и α2 заданы. Линия y1 с

угловым коэффициентом α1, соответствующим коэффициенту линейного расширения перлитно-ферритного нагреваемого металла, при температуре Ts пересекается с линией y2 с угловым коэффициентом α2, соответствующим коэффициенту линейного расширения аустенита при охлаждении. Можно построить линии y3 и y4 с коэффициентами α3 и α4 и определить их как

α3 = (α1 (Ts- Aс1) - α2 (Ts- Ac3))(Ac3 - Ac1)-1,

α4 = (α1 (Ts- Tc) - α2 (Ts- Tb))( Tb- Tc)-1,

где Tb, Tc и Ac1, Ac3 - температуры начала и конца мартенситных и аустенитных превращений соответственно. С помощью заданных и вычисленных коэффициентов производится учёт структурных превращений.

Параметры, характеризующие фазовые превращения при охлаждении, можно задать двумя способами. Командой Мартенситные вызывается окно с таблицей из двух столбцов, в которой задаются значения α4 = f(T) в период

17

мартенситных превращений при Tb≤T≤Tc. Эта функциональная зависимость |

||||||||||

получается экспериментально или расчётным путём. |

При |

линейной |

||||||||

аппроксимации мартенситных превращений командой Феррито-перлитные |

||||||||||

вызывается окно с таблицей из пяти столбцов. В первый столбец таблицы |

||||||||||

вносится скорость охлаждения обрабатываемого изделия. В ту же строку |

||||||||||

следующих столбцов заносятся значения температур начала и конца фазовых |

||||||||||

превращений при этой скорости, |

угловой коэффициент, аналогичный α3 или |

|||||||||

α4, и значение |

предела текучести материала при 20 °С, |

соответствующее |

||||||||

режиму термообработки (скорости охлаждения). |

|

|

|

|

||||||

Для характеристики превращений при охлаждении достаточно |

||||||||||

заполнить таблицу для трёх-четырёх значений скорости охлаждения. |

Малая |

|||||||||

скорость охлаждения (≤ 10 |

°С/с) |

характерна для глубинных слоёв изделия за |

||||||||

пределами закалённого слоя. При этой скорости происходит превращение |

||||||||||

аустенита в феррито-перлит. Начало превращения соответствует А 3, |

а конец |

|||||||||

- Ас1, предел текучести |

Y20 |

после таких превращений будет самым |

низким, |

|||||||

отвечающим свойствам стали после отжига или нормализации. |

Такой |

|||||||||

характер |

превращений |

сохраняется вплоть до критической скорости |

||||||||

охлаждения vk ( |

300 |

°С/с), |

при которой аустенит превращается в мартенсит. |

|||||||

Температуры начала |

Tb |

и конца |

Tс мартенситных превращений от скорости |

|||||||

охлаждения не зависят, |

если она |

≥ vk. Можно принять Tb |

= 350 °С и |

|

Tс = |

|||||

= 200С. |

Предел текучести |

Y20 при скоростях охлаждения |

≥vk соответствует |

|||||||

закалённому состоянию стали (после низкого отпуска). |

|

|

|

|

||||||

Следующая строка должна содержать информацию о стали при |

||||||||||

скоростях закалки, характерных для исследуемого процесса (v |

104 |

°C/c). |

||||||||

Для этих скоростей температуры начала и конца превращений и механические свойства можно взять из предыдущей строки.

3.1.3. Граничные условия

Следующая строка в меню Данные главного меню окна Stresses & Strains - Закреплённые узлы. Во вложенном меню этой строки две команды: Координаты и По узлам. Порядок их использования такой же, как при задании граничных температур в тепловой задаче. Закрепление узлов

производится для предотвращения поворота исследуемой области под действием сил. В то же время, закреплённые узлы не должны препятствовать свободному температурному расширению тела. Каждый узел можно закрепить от перемещения либо вдоль оси x (вставляется символ 10 в строку столбца Type таблицы, вызванной командой Координаты), либо вдоль оси y (вставляется символ 01), либо по обоим направлениям (вставляется символ 11). Неправильное закрепление приводит к искажению полей напряжений и деформаций в теле.

18

Остальные команды в меню Данные при моделировании поверхностной закалки не используются.

3.2. Расчёт напряжений и деформаций

Расчёт деформаций и напряжений подготавливается и проводится с помощью меню Расчёт главного меню окна Stresses & Strains. Подготовка осуществляется созданием макрофайла со свойствами командой Свойства при нагреве и заполнением окна Files for Material Properties, а также созданием макрофайла с исходными данными для расчёта командами

Напряжения и деформации Итерационный метод и заполнения окна

Files for Stresses and Strains Task.

Расчёт производится запуском макрофайла с расширением .tm2. При

этом в окно Stresses & Strains требуется ввести число этапов для расчёта напряжений и деформаций, равное сумме этапов нагрева и охлаждения.

Дальнейшие команды и информация подобны командам и информации при расчёте температурного поля.

4. АНАЛИЗ РЕЗУЛЬТАТОВ

После завершения расчёта необходимо произвести анализ результатов и определить:

1)скорость нагрева - среднюю и в диапазоне температур Ас1… Ас3;

2)скорость охлаждения - среднюю и в диапазоне температур Тс… Тb;

3)максимальную температуру нагрева;

4)толщину закалённого слоя как расстояние от поверхности нагрева в глубину тела до границы с температурой 850…900 °С;

этап охлаждения, на котором температура закалённого слоя ≥ Тb,

вывести графические изображения температурного поля и остаточных напряжений в виде фрагментов, на 60-70% заполненных закалённым слоем в отдельные файлы;

то же, что в п. 5, но для последнего этапа;

причину разного характера остаточных напряжений на поверхности

визображениях, полученных в пп. 5 и 6.

5. ВАРИАНТЫ ЗАДАНИЙ

Поверхностной закалке подлежит длинномерная заготовка, поперечное сечение которой имеет форму пятиугольника (плоская деформация) с одной

вершиной в начале координат и с шестью вариантами координат остальных четырёх вершин (табл. 5.1)

19

Предусмотрено 27 вариантов заданий (табл. 5.2), отличающихся либо конфигурацией сечения, которая определяется номером сечения и плоскостью его симметрии, либо расположением поверхности нагрева, через которую вводятся источники тепла удельной мощностью p0.

|

|

|

Таблица 5.1 |

||

Вариант |

Координаты вершин (x, y) |

|

|||

сечения |

|

|

|

|

|

|

A |

B |

C |

D |

|

1 |

0; 3 |

2; 3 |

3; 2 |

3; 0 |

|

2 |

0; 3 |

2; 3 |

3; 4 |

3; 0 |

|

3 |

0; 2 |

2; 3 |

3; 3 |

3; 0 |

|

4 |

0; 4 |

2; 3 |

3; 3 |

3; 0 |

|

5 |

0; 3 |

3; 3 |

3; 2 |

2; 0 |

|

6 |

0; 3 |

3; 3 |

3; 2 |

4; 0 |

|

|

|

|

|

|

Таблица 5.2 |

Вариант задания |

Номер |

Поверхность |

Плоскость |

||

|

|

|

сечения |

нагрева |

симметрии |

1 |

10 |

19 |

1 |

АВС |

AO |

2 |

11 |

20 |

1 |

ВСD |

DO |

3 |

12 |

21 |

2 |

ABC |

AO |

|

|

|

|

|

|

4 |

13 |

22 |

3 |

ABC |

CD |

|

|

|

|

|

|

5 |

14 |

23 |

3 |

OAB |

DO |

6 |

15 |

24 |

4 |

ABC |

CD |

|

|

|

|

|

|

7 |

16 |

25 |

5 |

BCD |

AO |

|

|

|

|

|

|

8 |

17 |

26 |

5 |

CDO |

AB |

|

|

|

|

|

|

9 |

18 |

27 |

6 |

BCD |

AB |

Девять вариантов задания тиражируются до 27 с помощью характеристик источников нагрева и материала (табл. 5.3).

|

|

20 |

|

|

|

|

|

|

Таблица 5.3 |

Варианты |

Частота тока |

|

Материал |

Удельная |

задания |

источника, кГц |

|

мощность, |

|

|

|

|

|

кВт/см2 |

1…9 |

400 |

|

Сталь У8 |

12 |

10…18 |

300 |

|

Сталь 45 |

10 |

19…27 |

200 |

|

Сталь 40х |

10 |

Пример. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Задан вариант 26. По табл. 5.3 определяются: |

|||||||||||||

- |

частота тока источника |

|

f = 200 кГц; |

|||||||||||

- |

материал |

|

сталь 40х; |

|||||||||||

- |

удельная мощность |

|

p0 = 10 кВт/см2; |

|||||||||||

|

Из табл.5.2 находятся: |

|

|

|

|

|||||||||

- |

номер сечения |

5; |

||||||||||||

- |

поверхность нагрева |

|

|

|

CDO; |

|||||||||

- |

плоскость симметрии |

|

|

|

АВ. |

|||||||||

Координаты вершин пятиугольника заданного сечения представлены в |

||||||||||||||

табл.5.1: |

А(0; 3), В(3; 3), С(3; 2), D(2; 0). Пятой вершиной всех типов сечения |

|||||||||||||

является |

начало координат. |

|

По заданным координатам строится |

|||||||||||

пятиугольник (рис. 5.1), на котором отмечаются поверхность нагрева и |

||||||||||||||

плоскость симметрии. |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плоскость |

|

|

y |

|

|

|

|

|

|

|

|

|

|

|

симметрии |

|

|

|

A |

B |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C

Поверхность

нагрева

D

0 |

x |

Рис. 5.1

Выбор количества и формы фрагментов для построения сетки конечных элементов даже в таком простом примере может иметь несколько решений и зависит от опыта и интуиции исполнителя.

21

Содержание

Введение |

3 |

|||

1. |

Порядок расчётов……………………………………………………….. |

4 |

||

2. |

Расчёт температурных полей…………………………………………... |

4 |

||

2.1. |

Построение сетки……………………………………………………... |

5 |

||

2 .2. |

Исходные данные для тепловой задачи…………………………….. |

10 |

||

2.2.1. |

Теплофизические характеристики объекта исследований………. |

10 |

||

2.2.2. |

Граничные условия…………………………………………………. |

11 |

||

2.2.3. |

Источники нагрева………………………………………………….. |

11 |

||

2.2.4. |

Этапы по времени…………………………………………………... |

14 |

||

2.3. |

Решение тепловой задачи…………………………………………….. |

14 |

||

3. |

Расчёт напряжений и деформаций…………………………………….. |

15 |

||

3.1. |

Исходные данные для расчёта напряжений и деформаций………... |

15 |

||

3.1.1. |

Механические свойства…………………………………………….. |

16 |

||

3.1.2. |

Превращения при нагреве и охлаждении…………………………. |

17 |

||

3.1.3. |

Граничные условия…………………………………………………. |

19 |

||

3.2. |

Расчёт напряжений и деформаций…………………………………... |

19 |

||

4. |

Анализ результатов……………………………………………………... |

20 |

||

5. |

Варианты задания…………………………………………………….. 20 |

|

||

Редактор Н. В. Рощина |

||

Лицензия ЛР № 020617 |

от 24.06.98 |

|

Подписано в печать |

|

Формат 60х84 1/16. |

Бумага офсетная. |

||

Печать офсетная. Усл. |

печ. 1,39. Уч.-изд. л. 1,5. . |

|

Тираж 50 |

экз. |

Заказ |

Издательско-полиграфический центр СПбГЭТУ (ЛЭТИ) 197376, С-Петербург, ул. Проф. Попова, 5