- •1 Основы техники измерений.Оценка неисключённой составляющей систематической погрешности измерения.Выявление и исключение грубых погрешностей(промахов).

- •1.1 Основы техники измерений.

- •1.2 Оценка неисключённой составляющей систематической погрешности измерения.

- •1.3 Выявление и исключение грубых погрешностей(промахов).

- •2. Принципы выбора средств измерений.

2. Принципы выбора средств измерений.

При выборе СИ учитывают совокупность метрологических,эксплуатационных и экономических показателей.

К метрологическим относятся:измеряемая величина;метод измерения;характеристики погрешности;диапазон измерений;условия проведения измерений и т. д.

Эксплуатационными и экономическими считаются:стоимость и надежность СИ;продолжительность работы до ремонта;межповерочный интервал;простота эксплуатации;

стоимость поверки и ремонта, включающая затраты на доставку СИ к месту поверки и обратно.

Решающим фактором являются погрешности СИ в реальных условиях эксплуатации или инструментальные погрешности, так как они определяют, в основном, точность измерения. Кроме них, составляющими погрешности измерения могут быть методические и субъективные погрешности. С целью оценки суммарной погрешности измерения анализируют существующие методы и средства измерений,условия проведения измерений, определяют влияющие величины, так как одну и туже метрологическую задачу можно решить с помощью различных измерительных средств, которые имеют не только разную стоимость, но и разные точность и другие метрологические показатели, а следовательно, дают неодинаковые результаты измерений. Суммарную погрешность сравнивают с допускаемой погрешностью измерения, при этом на первом этапе выбора производят обычно алгебраическое суммирование всех составляющих.[1]

Рекомендуется сразу использовать первый метод расчета характеристик погрешности СИ в реальных условиях эксплуатации в соответствии с РД50-453-84. Однако довольно часто, особенно когда предполагается отсутствие случайной составляющей, применяют второй метод. Следует отметить, что оценка погрешности измерения в этом случае будет завышена на 20 – 30 %.

Если D S > DД , то уточняют составляющие погрешности, используют геометрическое сложение составляющих погрешности, доверительную вероятность снижают до 0,95 при отсутствии требований к ней. Если же уточнение не приводит к желаемому результату, выбирают более точное СИ. Если его нет, используют первоначально выбранное. Однако в этом случае проводят метрологическую аттестацию этого СИ, в ходе которой с помощью рабочих эталонов определяют его индивидуальные функцию преобразования или градуировочную характеристику, функции влияния. Это позволяет снизить систематические погрешности путем ввода поправок в результат измерения. Затем сравнивают новое значение суммарной погрешности с допускаемой. Если DS‘ > DД , вновь пересматривают составляющие суммарной погрешности.При необходимости усиливают ограничение на влияющие величины и неинформативные параметры сигналов измерительной информации. Обычно это сводится к применениют ермостатирования, барокамер, экранированных комнат, дополнительному обучению операторов, ужесточению контроля за их действиями во время измерений.

Сравнение суммарной погрешности измерения с допускаемой проводят до тех пор, пока не получат DS< DД. Бывает так, что существующие СИ не позволяют достигнуть результата измерений с заданной точностью. Следовательно, для решения измерительной задачи необходима разработка новых СИ. Таким образом,увеличение точности средств изготовления изделий неизбежно приводит к необходимости опережающего создания СИ со значительно большей точностью измерения (принцип опережающего увеличения точности СИ по сравнению с точностью средств изготовления).

Несмотря на то что правильный выбор СИ актуален для всех видов измерений, стандартизован он только для линейных измерений при приемочном контроле ГОСТ8.051-81 «ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500мм». Такое внимание к выбору СИ при контроле линейных размеров связано с проблемами взаимозаменяемости изделий и разбросом размеров изделий, изготовленных на технологическом оборудовании. Если бы контроль осуществлялся абсолютно точными СИ, все изделия, находящиеся в поле допуска, были бы признаны годными, а те изделия, у которых измеряемый параметр превышает допуск, были бы признаны негодными. Из-за существования погрешности измерений при контроле часть годной продукции бракуют (ошибки первого рода). В то же время по той же причине другую часть фактически негодной продукции принимают как годную (ошибки второго рода).[1]

Излишняя точность измерений приводит к удорожанию производства и ограничению выпуска продукции. Считается, что повышение точности измерений на порядок приводит к увеличению стоимости измерений на два порядка.

Значение допускаемой погрешности линейных измерений зависит от допуска IT, который в свою очередь связан с номинальным размером и квалитетом точности контролируемого изделия. ГОСТ 8.051-81 устанавливает 16 рядов допустимых погрешностей измерений. Эти погрешности являются наибольшими и включают случайные и неучтенные систематические погрешности, все составляющие,зависящие от СИ, установочных мер, температурных деформаций, базирования и т.д. Случайная погрешность измерения не должна превышать 0,6 предела допускаемой погрешности. Ее принимают равной удвоенному СКО погрешности измерения. Значение допустимых погрешностей измерения рекомендуется выбирать в пределах до 30 % для квалитетов 2 - 9 и до 20 % для квалитетов 10 и грубее допуска IT на изготовление изделия.

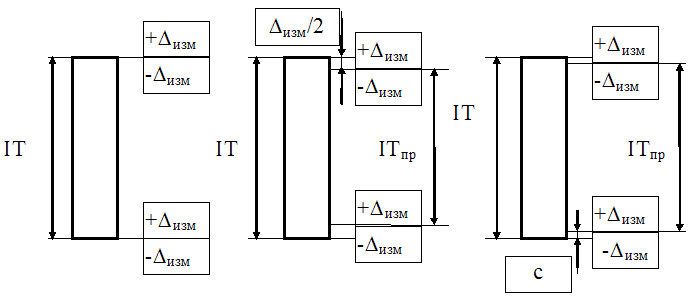

Приемочные границы устанавливаются совпадающими с предельными размерами или смещенными относительно их введением производственного допуска (уменьшение допуска), причем применение первого метода предпочтительнее. Допускаемая погрешность измерения чаще всего располагается симметрично относительно приемочных границ.

Рисунок 1. Расположение допускаемой погрешности измерения

Из-за неточности процесса изготовления размеры изделий в партии являются случайной величиной, которая определяется неким распределением с СКО рассеивания действительных значений размера ST . В дальнейшую работу пропускаются только те изделия,размер которых не превышает допуска IT. В свою очередь погрешности измерения характеризуются тоже распределениями. В результате наложения этих распределений получается суммарное распределение, содержащее области вероятности n или вероятность неправильного забракования годных деталей (брак первого рода) и m или вероятности принятия бракованных изделий как годных (брак второго рода). Эти вероятности (n и m) обусловливают вероятностный выход размера за границу допуска на величину с.

ГОСТ 8.051-81 предлагает два метода установления приемочных границ. В первом методе, который является предпочтительными применяется в разных странах, приемочные границы устанавливают совпадающими спредельными размерами. Влияние погрешности оценивают параметрами n,m,c. В ГОСТ 8.051-81 приведены графики, определяющие параметры n, m, c в зависимости от относительной погрешности измерения Амет (s ) = s /IT,где s - СКО погрешности измерения. Рекомендуется принимать для квалитетов 2 - 7 Амет (s) = 0,16 ; для квалитетов 8 - 9 А мет( s )= 0,12 и для квалитета 10 и грубее А мет(s) = 0,1 .

Во втором методе допуск на годные изделия уменьшают на погрешность измерения. Такой допуск называют производственным. При его введении согласно ГОСТ 8.051-81значение смещения не должно превышать Dизм/2 у каждой приемочной границы. Таким образом, производственный допуск в случае неизвестнойточности технологического процесса, что очень часто встречается на практике,назначается из условия IT пр=IT – Dизм . В случае, когда известна точность технологического процесса, величину производственного допуска рекомендуют назначать из условия IT пр = IT – 2с.[2]

Производственный допуск следует назначать в исключительных случаях, когда необходимо сократить число брака в годных деталях. Однако необходимо помнить, что при этом возрастает число годных деталей в забракованной продукции, что наносит производству значительный экономический урон.

Следует отметить, что при построении графиков в ГОСТ 8.051-81 принимались виды распределения погрешностей измерений и рассеивания контролируемого параметра они могут быть использованы и для выбора других СИ. При окончательном выборе СИ обязательно уточняют их технико-экономические показатели. В расчете экономической эффективности должны учитываться показатели стоимости приобретения и эксплуатации, производительности, надежности и точности. Экономическая эффективность от внедрения СИ может быть получена за счет повышения производительности, точности и надежности, экономии электроэнергии, высвобождения площадей. Экономический эффект от повышения производительности связан с уменьшением числа контролеров,сокращением количества СИ, обеспечивающих производственную программу,сокращением в связи с этим производственных площадей и потребления электроэнергии.

Экономический эффект от повышения надежности связан либо с сокращением количества приборов, обеспечивающих производственную программу, либо с сокращением ремонтных работ.

Повышение точности измерения позволяет:

точнее регулировать технологический процесс, что приводит к экономии сырья, дополнительному выпуску продукции, повышению качества продукции, увеличению ее конкурентоспособности;

увеличить допуск на изготовление,что удешевляет технологический процесс;

повысить эксплуатационные свойства изделий за счет более точной разбраковки деталей;

уменьшить процент неправильно забракованных и неправильно принятых деталей, что эквивалентно дополнительному выпуску продукции.[3]

Список используемой литературы.

1.Исаев Л.К., Малинский В.Д. Метрология и стандартизация в сертификации.- М.: ИПК .Издательство стандартов, 1996.

2. Крылова Г.Д. Основы стандартизации, сертификации, метрологии: Учебник для вузов. - М.:ЮНИТИ - ДАНА, 2000.

3.Кузнецов В.А., Ялунина Г.В. Основы метрологии.-М.: ИПК Издательство стандартов, 1995.

4.Шишкин И.Ф. Прикладная метрология.- М. Высшая школа. 1985.