- •Теоретические основы сушки

- •Принцип работы конвективных сушилок

- •Камерные сушилки (сушильный шкаф)

- •Ленточная сушилка

- •3) Распылительная сушилка

- •Вакуум-сушильный шкаф

- •Сушка инфракрасными лучами

- •Измельчение

- •Принцип работы ударно-центробежных мельниц

- •Дисмембратор

- •Дезинтегратор

- •Просеивание

- •Смесители:

Технологический регламент–основной документ, регулирующий технологию и контроль качества производства лекарственных средств в условиях химико-фармацевтических предприятий.

Технологические регламенты подразделяются на следующие категории:

1) лабораторные регламенты (ЛР);

2) опытно - промышленные регламенты (ОПР);

3) пусковые (временные) регламенты (ПУР);

4) промышленные регламенты (ПР).

Лабораторный регламент - технологический документ,

которым завершаются научные исследования в лабораторных условиях

при разработке метода производства новых лекарственных средств.

Опытно - промышленный регламент - технологический документ, которым завершаетсяотработка новой технологии производства лекарственного средства на опытно - промышленной установке.

Пусковой (временный) регламент - технологический документ, на основании которого осуществляют ввод в эксплуатацию иосвоение вновь созданного промышленногопроизводства лекарственного средства.

Промышленный регламент - технологический документ действующего серийного производства лекарственного средства.

Промышленный регламент должен состоять из следующих разделов:

- характеристика конечной продукции производства,

- химическая схема производства,

- технологическая схема производства,

- аппаратурная схема производства и спецификации оборудования,

- характеристика сырья, материалов и полупродуктов,

- изложение технологического процесса,

- материальный баланс,

- переработка и обезвреживание отходов производства,

- контроль производства и управление технологическим процессом,

- техника безопасности, пожарная безопасность и производственная санитария,

- охрана окружающей среды,

- перечень производственных инструкций,

- технико - экономические нормативы <*>,

- информационные материалы <*>.

Технологическая стадия – звено технологического процесса, получение промежуточного (конечного) продукта.

Технологическая операция – элементарная часть технологической стадии, выполняемая за один прием отдельным оператором или работником.

Материальный баланс - соотношение между количеством исходных материалов, готового продукта, побочных продуктов, отходов (отбросов) и материальных потерь.

Серия лек.средства – количество лекарственного средства, произведенного в результате одного технологического цикла его производителем.

Сушка – процесс удаления влаги из твердых, пастообразных материалов, суспензий или концентрированных растворов путем ее испарения и отвода образующихся паров.

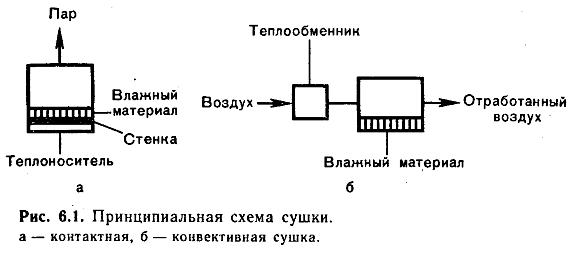

В фармацевтическом производстве сушка осуществляется двумя основными способами:

Контактная – нагревание влажных материалов теплоносителем через непроницаемую стенку, проводящую тепло;

Конвективная – путем непосредственного соприкосновения влажных материалов с горячим газовым теплоносителем (воздухом).

Иногда сушку осуществляют путем подвода тепла к высушиваемому материалу токами высокой частоты (диэлектрическая), ИК лучами (радиационная), возгонкой льда при глубоком вакууме (сублимация).

Теоретические основы сушки

Для проведения сушки давление паров влаги у поверхности высушиваемого материала Рм должно быть больше давления водяного пара в воздухе Рп: Рм>Рп

Различают несколько форм связи влаги с материалом:

Механически удерживаемая (поверхностная влага смачивания, в крупных капиллярах);

Физико-химическая (адсорбционная в микрокапиллярах, осмотическая влага набухания);

Химически связанная (кристаллизационная, гидратная).

Влага, удаляемая из высушиваемого материала при тепловой сушке, называется свободной. Влагу, прочно связанную с материалом, называют гигроскопической. При сушке она полностью не удаляется. Связь влаги с материалом нарушается только в результате химического взаимодействия или прокаливания.

Абсолютная влажность – количество водяных паров, содержащихся в 1 м3 влажного воздуха.

Относительная влажность – отношение абсолютной влажности к максимально возможному количеству пара в 1 м3 воздуха, при той же температуре и данном барометрическом давлении.

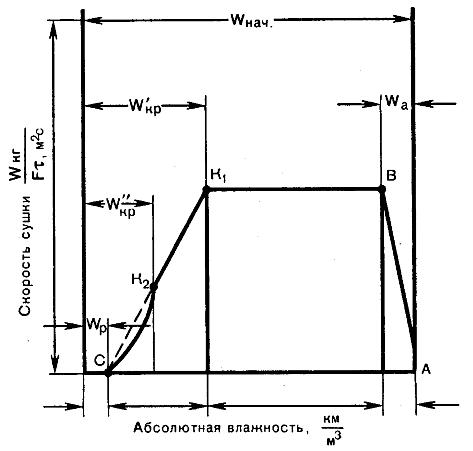

Диаграмма процесса сушки:

А В

– удаление механически связанной влаги.

В

– удаление механически связанной влаги.

ВК1 – удаление влаги с глубоких слоев.

К1К2 – удаление капиллярной влаги.

К2С – удаление химически связанной влаги.

Принцип работы конвективных сушилок

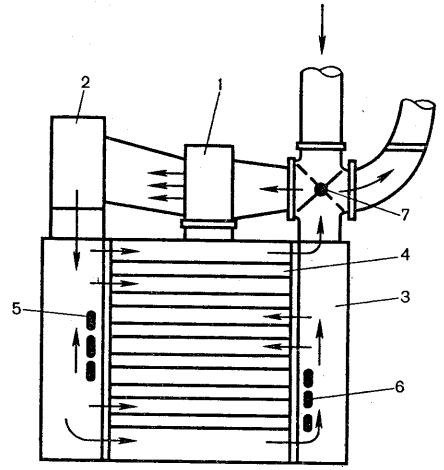

Камерные сушилки (сушильный шкаф)

Камерные сушилки имеют одну или несколько прямоугольных камер с полками, на которых сушится материал на противнях в неподвижном состоянии. Сушильный агент (воздух) засасывается вентилятором, подогревается в калорифере и перемещается над слоем материала между полками, отработанный влажный воздух после очистки фильтрами выбрасывается в атмосферу. Камерные сушилки отличаются неравномерностью и продолжительностью сушки, потерями тепла при загрузке и вызрузке камер.

Нагретый воздух в калорифере (1) подается вентилятором (2) в нижнюю часть камеры (3) сушилки и проходит в горизонтальном направлении между полками (4) с высушиваемым материалом. Воздух в камере движется зигзагообразно через три зоны, дважды меняя направление своего движения и дополнительно нагреваясь воздухонагревателями (5), (6). Насыщенный водяными парами отработанный воздух выводится через верхнюю часть камеры. С помощью заслонки (7) часть теплого, влажного отработанного воздуха смешивается со свежим воздухом, полученная смесь нагревается и подается в сушилку.

Ленточная сушилка

Основной частью ленточной сушилки является горизонтальный транспортер, который движется в сушильной камере. Ленты изготавливают сетчатыми (из металла) или сплошными (из ткани). Высушиваемый материал поступает из одного конца транспортера и сбрасывается высушенным с другого его конца. В сушилках со сплошной лентой горячий воздух движется над слоем материала противотоком. В сушилках с сетчатой лентой – перпендикулярно ее плоскости (вверх или вниз).

Влажный материал через загрузочный бункер (1) поступает на верхний ленточный транспортер (2), перемещается вдоль камеры, пересыпается на транспортер второго яруса и т.д. С транспортера нижнего яруса высушенный материал попадает в разгрузочный бункер (6). Воздух в сушильную камеру нагнетается вентилятором (4), нагревается калорифером (5) и движется противотоком. Отработанный воздух выбрасывается в верхней части сушильной камеры через штуцер (3).