- •Задание

- •С одержание

- •Кинематический расчет привода

- •Проектирование и расчет конической передачи

- •2.1 Выбор материалов зубчатых колес и допускаемых напряжений

- •2.2 Определение размеров зубчатых колес

- •2.3 Проверочные расчеты

- •Расчет клиноременной передачи

- •Предварительный расчет валов

- •Расчет валов

- •5.1 Расчет ведущего вала

- •5.2 Расчет ведомого вала

- •Подбор подшипников качения

- •Проверочный расчет шпоночных соединений

- •Выбор смазки

- •Библиографический список

Проектирование и расчет конической передачи

2.1 Выбор материалов зубчатых колес и допускаемых напряжений

Твердость материала шестерни должна быть на 20-30 единиц выше твердости колеса.

Принимаем по таблице 3.2 [2, стр. 52] материал – сталь 40Х для шестерни и сталь 40Х для колеса.

Термообработка – улучшение.

Шестерня – НВ1 = 280;

Колесо – НВ2 = 260;

Пределы выносливости по контактным напряжениям вычисляем по формулам по таблице 3.1 [2, стр. 52]:

[σ]H01 = 1,8 ∙ 280 + 67 = 571 МПа (24)

[σ]H02 = 1,8 ∙ 260 + 67 = 535 МПа (25)

Вычисляем допускаемые контактные напряжения по формулам [2, стр. 55]:

(26)

(27)

где KHL – коэффициенты долговечности шестерни и колеса, учитывающий влияние срока службы и режима работы передачи. Для базового числа циклов N = 107 принимаем KHL = 1 [2, стр. 55].

[σ]H1 = 1 · 571 = 571 МПа (28)

[σ]H2 = 1 · 535 = 535 МПа (29)

Расчет прямозубых передач ведем по меньшему значению - по [σ]H2 = 535 МПа.

Пределы выносливости по изгибным напряжениям вычисляем по формулам [2, стр. 52]:

[σ]F01 = 1,03 ∙ HB1 = 1,03 ∙ 280 = 288 МПа (30)

[σ]F02 = 1,03 ∙ HB2 = 1,03 ∙ 260 = 268 МПа (31)

Вычисляем допускаемые изгибные напряжения:

[σ]F1 = KFL · [σ]F01 (32)

[σ]F2 = KFL · [σ]F02 (33)

где KFL – коэффициенты долговечности шестерни и колеса [2, стр. 55]. Принимаем KFL = 1 для базового числа циклов.

МПа (34)

МПа (35)

2.2 Определение размеров зубчатых колес

При консольном расположении шестерни относительно опор и постоянной нагрузке принимаем: коэффициент ширины венца колеса по делительному диаметру ψbd = 0,4; коэффициент неравномерности распределения нагрузки по длине зуба = 1,12 и KHv = 1,22 [2, стр. 68].

Вычисляем средний делительный диаметр шестерни [2, стр. 68]:

(36)

мм

Принимаем делительный диаметр ведущего колеса d1 = 80 мм

Вычисляем ширину зубчатого венца [2, стр. 69]:

(37)

Вычисляем внешний делительный диаметр шестерни [2, стр. 70]:

(38)

Вычисляем внешний делительный диаметр колеса [2, стр. 70]:

(39)

При числе зубьев шестерни 18…28 рекомендуемые значения производственного модуля [2, стр. 69]:

(40)

Принимаем по ГОСТ 9563-60 [1] me = 5.

Вычисляем число зубьев колеса [2, стр. 70]:

(41)

Пересчитываем фактическое расстояние de2 [2, стр. 70]:

(42)

Отклонение от de2 -0,13% , что допустимо.

Вычисляем число зубьев шестерни [2, стр. 70]:

(43)

Вычисляем фактическое передаточное число [2, стр. 70]:

(44)

Отклонение от i = -2,40%, что допустимо.

Вычисляем углы делительных конусов:

Шестерни:

21,8° (45)

Колеса:

(46)

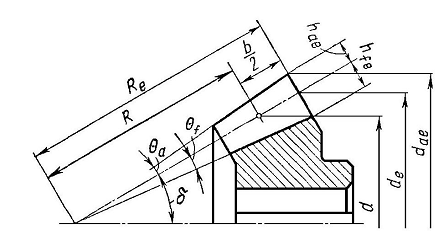

Вычисляем основные геометрические размеры передачи [2, стр. 70]:

Внешний делительный диаметр шестерни:

(47)

Внешний диаметр вершин зубьев шестерни и колеса:

(48)

(49)

Внешний диаметр впадин зубьев шестерни и колеса:

(50)

(51)

Рисунок 1 – Геометрические параметры конической зубчатой передачи.

Внешнее конусное расстояние:

(52)

Среднее конусное расстояние:

(53)

Проверяем рекомендации:

(54)

(55)

(56)

(57)

Условия соблюдаются.

Определяем средний модуль зацепления:

(58)

Вычисляем фактический делительный диаметр шестерни и колеса:

(59)

(60)

Вычисляем среднюю окружную скорость зубчатых колес:

(61)

Принимаем 9-ую степень точности [2].

Определяем окружное усилие в зацеплении [2, стр. 100]:

(62)

Радиальное усилие на шестерне, численно равное осевому усилию на колесе [2, стр. 100]:

(63)

Радиальное усилие на колесе, численно равное осевому усилию на шестерне [2, стр. 100]:

(64)