10694

.pdf

91

Развитие данной индустрии не стоит на месте. Ведущие страны в этой области (Япония, Америка, Великобритания, Швейцария, Италия) занимаются разработками более упрочненного углеродного волокна и применения его в различного рода конструкциях.

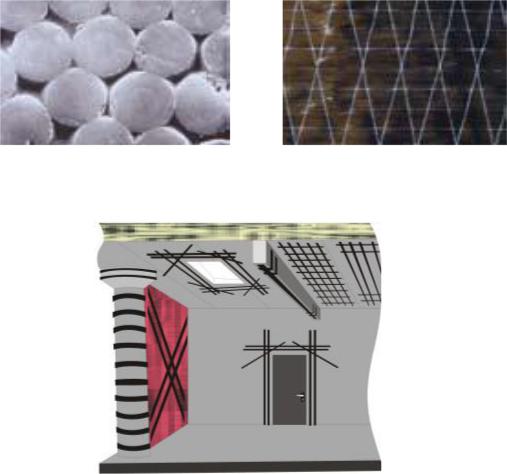

На рис.1 показаны наиболее популярные материалы, используемые для усиления железобетонных конструкций способами, показанными на рис. 2.

а)

б) в)

Рис.1. а) ленты из углепластиковых волокон; б) поперечное сечение ленты CFRP при увеличении под микроскопом в 2000 раз; в) двухмерная ткань из углеродных, арамидных волокон

Рис. 2. Примеры схем усиления высокопрочными углеволоконными пластинами

Но несмотря на все достоинства данного материала на данном этапе его изучения использовать углеродистые волокна в железобетоне можно только для усиления конструкции, в которой уже есть армирующий слой, поскольку достоверной нормативной базы, позволяющей использовать углепластик в качестве арматуры, еще нет. Отсюда вытекает простой вывод о необходимости приобретения дополнительных сведений поведения материала в том или ином состоянии, а для этого необходимо проводить испытания с данным материалом.

92

Еще один недостаток данного материала – его стоимость на данный момент. На рис.3 показан планируемый график падения цен при неизменном потреблении (в процентном соотношении от мирового, на сегодняшний день ставка 0,1% от мирового) данного сырья.

Рис.3. Планируемый график падения цен по данным ГК «Роснанотех», 2010 г.

На сегодняшний день наиболее интересным является изучение новых возможностей данного материала, способности использовать его совместно с другими типами конструкций, такими как древесина.

Причем рассмотрение идет не только как материала для реконструкции балок, но и как явного армированного слоя, что может способствовать снижению расхода материала, а значит экономической выгоде.

На рис.4. показаны различные варианты армирования углепластиковой арматурой, ламелями или волокнами.

Рис.4. Варианты армирования древесины цельного сечения углеродистыми материалами

Также возможно рассмотреть вариант армирования клееной древесины при армированном слое между ламелями древесины. Исследования в данной области дадут новый толчок в развитии целого ряда индустрий, связанных именно с углепластиком. Это приведет к снижению цен, спросу на данный материал. Новые испытания, связанные с совместной работой древесины и углепластика, смогут дать ответ на множество вопросов: начиная от экономической выгоды до развития новой эры древесных композитов.

На сегодняшний день уровень развития строительства в целом достиг колоссальных значений. Целый штат западных ученых уже начали исследования в этой области. Идет практическое сравнение характеристик углепластика в древесине со стеклопластиком в древесине (рис.5).

93

Рис.5. а)испытательный образец пакета досок с армирующим слоем из стекловолокна; b) испытательный образец пакета досок с армирующим слоем из углепластика.

По результатам испытаний однозначный ответ, какой материал лучше в применении, дать нельзя. Поскольку по прочностным показателям углепластик лидирует, но сдвиговые нагрузки, точечные деформации, полностью зависят от среды использования и не всегда углепластик сохраняет свои позиции.

Для того, чтобы судить в полной мере о характеристиках данного материала, необходимы исследования совместного действия с древесиной, на основании которых можно было бы сделать выводы о целесообразности дальнейших разработок в этой области и экономическом развитии данного направления. Несмотря на дальнейший результат, хотелось бы отметить, что данные разработки вести стратегически необходимо, дабы не отстать от западных коллег и не остаться со скудным запасом информации по данному разделу.

Литература 1. Симура, С. Углеродные волокна / С. Симура. – М.: Мир, 1987. –

152 с.

2.Pirvu, А. Carbon fiber-vinyl ester composite reinforcement of wood using the VARTM/SCRIMP fabrication process/А. Pirvu, D.J. Gardner, R. Lopez-Anido. – Maine: Advanced Engineered Wood Composites Center, University of Maine, 2004. – 9 с.

3.Углеродные волокна [Электронный ресурс]. – Режим доступа

(http://www.mvmplant.com/materials/uglevolokno.html).

4.Строительные технологии [Электронный ресурс]. – Режим доступа (http://www.worldbestestate.com/7page.html).

5.Углепластик [Электронный ресурс]. – Режим доступа

(http://velorama.ru/glossary/carbon_fiber.phtml).

94

УДК 624.014

А.Л. Труш

Рациональная КЭ-модель самонарезающего винта для обеспечения работы узловых соединений тонкостенных холодногнутых профилей

Внастоящее время получили большое распространение программные комплексы для расчета объемных твердотельных моделей, такие как ANSYS и SolidWorks. Высокая точность вычислений и наглядность результатов обусловили их применение в проектировании строительных конструкций.

Программный комплекс SolidWorks предназначен для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства изделий любой степени сложности и назначения. Специализированные модули программного комплекса решают задачи на этапе производства и эксплуатации.

Одним из основных требований использования программных комплексов является необходимость корректного задания исходных данных. От корректного задания расчетной модели зависят все результаты исследования. Особое внимание следует уделять контактам элементов модели.

Висследовании работы металлических конструкций зачастую необходимо моделировать соединения тонкостенных профилей повышенной жесткости на самонарезающих винтах. В программном комплексе SolidWorks на данный момент не существует готового решения для задания самонарезающих винтов, вследствие этого необходимо моделировать его самостоятельно.

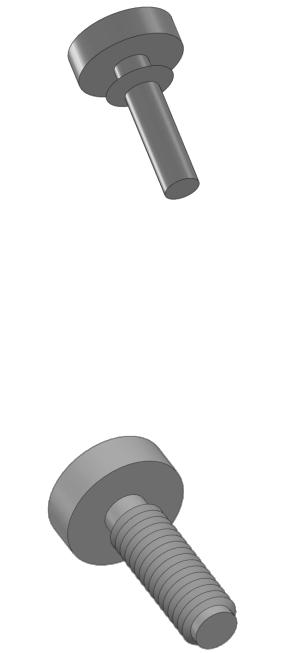

С использованием доступного набора инструментов была создана КЭ-модель самонарезающего винта, изображенная на рис. 1 [1].

Рис. 1. Первоначальная модель самонарезающего винта

95

Модель самонарезающего винта была включена в КЭ-модель с помощью контакта «Нет проникновения», при этом условие создания сетки конечных элементов задавалось методом «Поверхность к поверхности». Таким образом, самонарезающий винт был свободно установлен в готовом отверстии так, что тело винта контактировало с окрайками металла вокруг отверстия.

В ходе исследования были рассмотрены и изучены следующие варианты моделирования самонарезающих винтов:

-без резьбы;

-с полной резьбой;

-с одним верхним витком резьбы рис. 2, который связывает соединение в пакете между головкой винта и резьбой.

Рис.2. Рациональная модель самонарезающего винта.

На рис. 2 показана рациональная модель самонарезающего винта, полученная сравнением результатов расчетов КЭ-моделей соединений с вариантами винтов по рисункам 1 и 3. Расчет соединения с винтом без резьбы (см. рис.1) не был завершен из-за возникновения больших перемещений, возникших вследствие недостаточного числа связей в модели. При расчете соединения с моделью самонарезающего винта с резьбой, изображенного на рисунке 3, были получены идентичные результаты, но расчет занял длительное время, так как большое количество витков резьбы требовало мелкой сетки конечных элементов.

Рис. 3. Модель самонарезающего винта с резьбой.

96

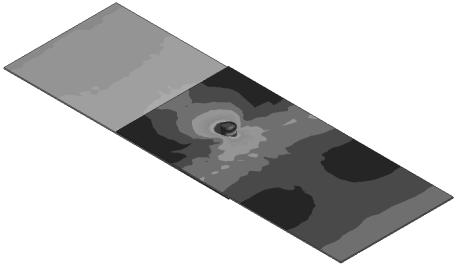

Результаты расчета соединения с КЭ-моделью самонарезающего винта, изображенного на рис. 2, были сопоставлены с результатами расчета соединения с винтом, изображенным на рисунке 3. Полученные напряжения в соединяемых элементах получились идентичны. Распределение напряжений в модели соединения можно увидеть на рисунке 4. Из полученных результатов сделан вывод, что необходимо и достаточно моделирования одного витка резьбы на самонарезающем винте.

Рис. 4. Распределение напряжений в модели соединения с винтами по рис. 2 и рис. 3

Таким образом, модель самонарезающего винта с одним витком резьбы можно рекомендовать для моделирования соединения тонкостенных профилей на самонарезающих винтах в программном комплексе SolidWorks.

Литература

1. Алямовский, А. А. «SolidWorks 2007-2008. Компьютерное моделирование в инженерной практике»/ А.А.Алямовский, А.А.Собачкин, Е.В. Одинцов. – СПб.: БХВ Петербург. 2008. – 1040 с.

УДК 699.841

А.С. Туманова

Анализ современных методов сейсмоусиления зданий и сооружений

Расширение объемов строительства объектов гражданского, промышленного назначения в сейсмических районах страны диктует необходимость критического анализа достигнутого и поиска новых эффективных принципов сейсмозащиты, совершенствования методов расчета и конструирования зданий и сооружений.

97

Специальные методы сейсмозащиты во многих случаях позволяют снизить затраты на усиление и повысить надежность возводимых конструкций. В последние десятилетия в Японии, США, Новой Зеландии и других странах предложены десятки различных технических решений специальной сейсмозащиты зданий и инженерных сооружений.

Широкое распространение за рубежом получили здания на резинометаллических опорах. Конструктивный пример резинометаллической опоры представлен на рис. 1.

Рис. 1. Резинометаллическая опора 1 – свинцовый сердечник; 2 – резиновая опорная часть; 3 – металлические пластины

Резинометаллическая опора – это набор чередующихся резиновых и стальных листов, заключенных между опорными стальными пластинами, снабженных отверстиями для крепления к конструкциям сооружения. В ряде случаев в чередующийся набор включаются еще и тефлоновые прокладки.

Для предотвращения чрезмерной осадки зданий под нагрузкой от собственного веса и обеспечения возможности упругого бокового перемещения от сейсмической нагрузки опоры выполняются жесткими в вертикальной и податливыми в горизонтальной плоскостях. При этом жесткость в горизонтальной плоскости в 360 раз меньше жесткости в вертикальной плоскости.

Благодаря упругим свойствам резины резинометаллические опоры обладают высокой прочностью при сжатии, растяжении и кручении. Но при этом для их изготовления требуется высококачественная, дорогая резина.

На холоде, из-за явления твердения резины, резинометаллические опоры изменяют свои упругие свойства. А из-за явления «старения» полимеров, вследствие которого со временем изменяются физикомеханические свойства полимера, гарантированный срок службы резинометаллических опор, по разным источникам, составляет от 20 до 50 лет, что, учитывая время их эксплуатации, для многих строительных объектов является сроком явно недостаточным.

Из-за явлений изгиба и закручивания строительного объекта вокруг своей оси, вызванных пространственным, динамическим характером

98

сейсмического воздействия, крайние сейсмоизолирующие резинометаллические опоры оказываются перегруженными. Что приводит к необходимости введения специальных конструктивных компенсирующих мер защиты строительного объекта.

Такая сейсмозащита обладает повышенной чувствительностью к внешнему ветровому и динамическому воздействию, что приводит к дискомфорту жильцов и снижает эксплуатационные качества строительного объекта, вызывает нежелательные вибрационные нагрузки на инженерные сети и коммуникации.

Вкачестве достоинства следует отметить, что многослойные резинометаллические опоры являются легко изготовляемыми простейшими изоляторами. При проектировании данных опор требуемые значения их параметров легко подбираются за счет изменения числа и толщины отдельных слоев. Система сейсмоизоляции с применением резинометаллических опор значительно увеличивает затухание колебаний

ипочти в 2 раза уменьшает реакцию здания при сейсмическом воздействии, в 2-3 раза – основной период собственных колебаний.

Применение таких опор весьма эффективно и экономически целесообразно не только во вновь строящихся объектах, но и в целях обеспечения сейсмостойкости строительных объектов старой постройки, особенно для зданий, имеющих архитектурную и историческую ценность, перестройка которых в процессе антисейсмического усиления нежелательна.

Вгражданском строительстве большую известность получили фундаменты с сейсмоизолирующим скользящим поясом, которые обеспечивают жесткую кинематическую связь сооружения с колеблющимся основанием до тех пор, пока суммарная инерционная сила в системе не превысит определенного уровня – порога срабатывания, величина которого зависит от коэффициента трения и конфигураций поверхностей скольжения фундамента.

Взависимости от формы поверхностей скольжения сейсмоизолирующие устройства скользящего типа можно разделить на две группы: невозвратные и конструкции с гравитационной восстанавливающей силой.

К первой группе относятся опорные устройства с горизонтальными площадками скольжения. Потенциальная энергия взаимного положения элементов конструкции в процессе их относительного перемещения остается постоянной, т. е. система всегда находится в положении устойчивого равновесия.

Устройства второй группы, имеющие негоризонтальные поверхности скольжения, обеспечивают возврат сместившегося в результате сейсмического толчка сооружения в начальное положение устойчивого равновесия за счет возникновения гравитационной восстанавливающей силы, постоянной по величине.

99

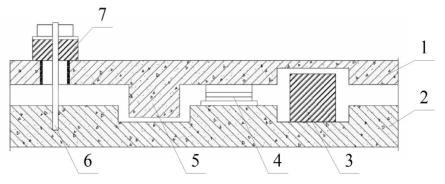

Характерным устройством первой группы является сейсмоизолирующий скользящий пояс, представляющий собой ряд отдельных опор, между элементами которых установлены прокладки из фторопласта (рис. 2). Первоначально такие конструкции разрабатывались для подвижных опор мостов. ЦНИИСК им. В. А. Кучеренко совместно с Фрунзенским политехническим институтом впервые применили скользящий пояс для сейсмоизоляции зданий.

Рис. 2. Конструкция сейсмоизолирующего пояса с горизонтальными площадками скольжения: 1 – верхняя фундаментная плита; 2 – нижняя фундаментная плита; 3 – упругий ограничитель горизонтальных перемещений; 4 – скользящая опора;

5 – жесткий ограничитель горизонтальных перемещений; 6 – ограничитель вертикальных перемещений; 7 – вертикальный амортизатор

Для ограничения горизонтальных перемещений в сейсмоизолирующий скользящий пояс вводятся дополнительные резервные элементыограничители двух типов – упругие, из специальной резины, и жесткие – в виде встречных железобетонных уступов.

Конструктивные системы скользящего типа с горизонтальными поверхностями контакта имеют относительно низкое по сравнению с устройствами второй группы значение «порога срабатывания» – минимальной горизонтальной сдвигающей силы, при которой происходит проскальзывание элементов опоры.

Включение в работу ограничителей перемещений при сейсмическом толчке большей интенсивности приводит к возникновению кинематического импульса, результатом действия которого может быть повреждение и даже разрушение сооружения из-за исчерпания возможностей системы сейсмоизоляции.

В сооружениях, снабженных опорными конструкциями второго типа, отсутствуют предпосылки для вибрационного перемещения. В отдельных случаях при малых уклонах поверхностей скольжения и определенных режимах колебаний основания возможно смещение положения равновесия, относительно которого происходят колебания сооружения.

Конструктивно устройства второй группы выполнены в виде опорных поясов, обращенные друг к другу поверхности которых имеют ломаное очертание с наклонными площадками скольжения (рис. 3).

100

Рис. 3. Сейсмоизолирующий скользящий пояс:

1 – нижняя фундаментная плита; 2 – уклон фундамента; 3 - уклон плиты здания; 4 – фторопластовые пластины; 5 – верхняя фундаментная плита.

Уклон опорных поверхностей назначается в зависимости от расчетного значения сил трения в зоне контакта таким образом, чтобы обеспечивался возврат системы в начальное положение после прекращения действия возмущающей нагрузки.

Достоинством этой конструкции являются ее относительная простота и четкость работы. Недостатками следует считать отсутствие возможности регулирования сил трения, а также неизбежность возникновения паразитных колебаний в моменты перехода от совместного к раздельному движению разделенных прокладками частей системы и обратно.

Значительный эффект гашения колебаний может быть достигнут путем использования специальных поглотителей энергии, обладающих повышенными диссипативными свойствами.

Большое внимание в настоящее время уделяется системам сейсмогашения с применением фрикционных связей, а также с использованием пластических резервов работы металла. Использование упруго-фрикционных связей позволяет не только значительно повысить диссипативные свойства системы, но и регулировать ее энергопоглощающую способность. Кроме того, применение фрикционных связей дает возможность настройки системы на оптимальный режим работы в зависимости от интенсивности ожидаемого воздействия и создание конструкций, обеспечивающих непрерывное рассеивание энергии в течение всего колебательного процесса. Возможным вариантом воплощения фрикционных связей является искусственная разрезка остова здания на самостоятельные несущие блоки, соединенные между собой в швах фрикционными связями. В качестве фрикционных связей могут быть использованы, например, болтовые соединения.