Целый камень

Продольная половинка

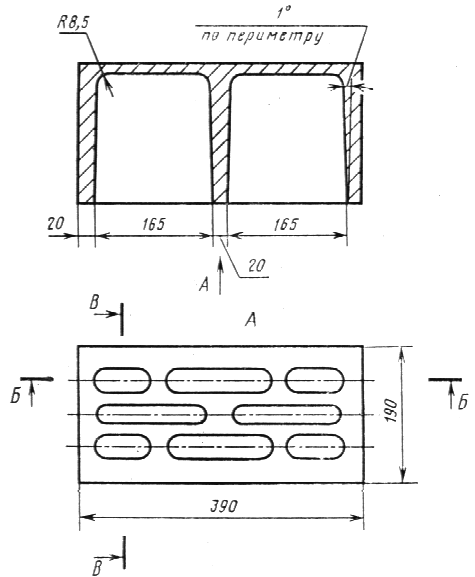

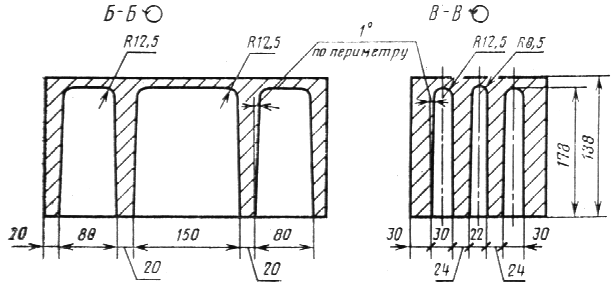

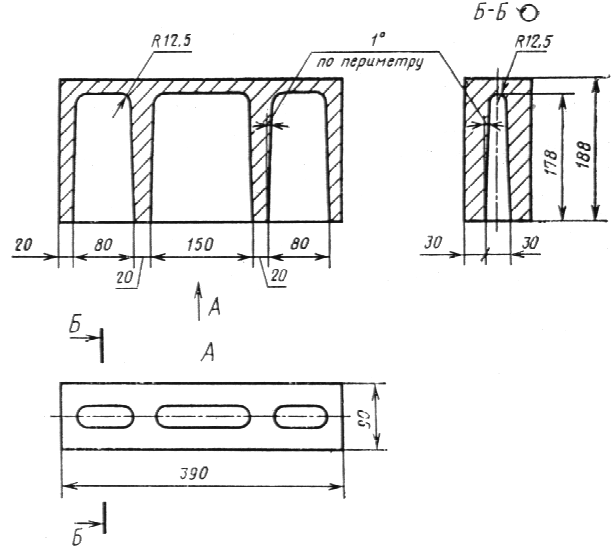

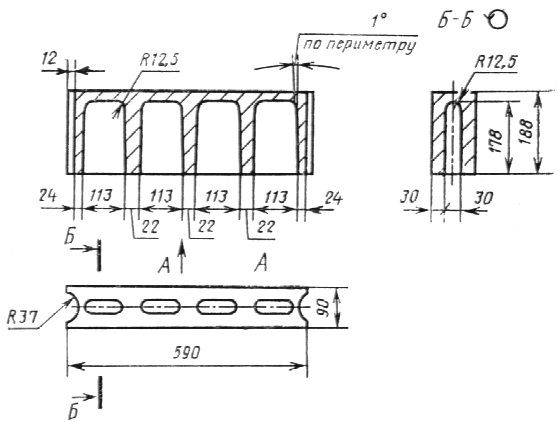

Черт. 2

Перегородочный камень

Черт.

1.2. Основные типы, размеры и справочная масса бетонных стеновых камней должна соответствовать приведенным в табл. 1 и на черт. 1-3. Допускается изготовление камней размерами 410´200´200; 288´288´138 и 288´138´138 мм.

По согласованию с потребителем и базовой организацией по стандартизации пустотелые камни допускаются изготовлять с другим числом, расположением и формой пустот при условии обеспечения средней плотности камней не более указанных в п. 1.7.

1.3. Толщина наружных стенок пустотелых камней не должна быть менее 20 мм.

Толщина горизонтальной диафрагмы в наиболее тонкой части не должна быть менее 10 мм.

1.4. По прочности на сжатие камни подразделяют на марки: 200, 150, 125, 100, 75, 50, 35, 25.

1.5. По морозостойкости камни подразделяют на марки: Мрз 50, Мрз 35, Мрз 25 и Мрз 15.

Морозостойкость перегородочных камней и камней на гипсовом вяжущем не регламентируют.

1.6. Камни подразделяют на рядовые (Р) и лицевые (Л). Лицевые камни изготовляют с неокрашенными или окрашенными лицевыми поверхностями с маркой по прочности на сжатие не менее 75, по морозостойкости не менее 25.

1.7. Средняя плотность пустотелых камней не должна быть более 1650 кг/м3, а полнотелых камней 2200 кг/м3.

1.8. По средней плотности и теплопроводности камни подразделяют на эффективные - плотностью до 1400 кг/м3, условно-эффективные - плотностью от 1401 до 1650 кг/м3 и тяжелые - плотностью более 1650 кг/м3.

Теплопроводность некоторых видов легких бетонов, а также эффективных и условно-эффективных камней (типов СКЦ, СКИ и СКШ), используемых при кладке наружных стен, приведена в табл. 2, 3.

1.9. Масса одного камня не должна быть более 31 кг.

1.10. В зависимости от типов, марок, плотности и морозостойкости бетонным камням присваивают условные обозначения.

Пример условного обозначения стенового бетонного лицевого камня на цементном вяжущем, размером 390´190´188 мм, марки 125, плотностью 1600 кг/м3, морозостойкостью Мрз 25:

СКЦ-1Л 125/1600/25 ГОСТ 6133-84

То же, рядового, па известковом вяжущем, размером 390´90´188, марки 75, плотностью 1500 кг/м2, морозостойкостью Мрз 15

СКИ-1Р 75/1500/15 ГОСТ 6133-84

То же, рядового, на гипсовом вяжущем, размером 410´215´190 мм, марки 75, плотностью 1300 кг/м3:

СКГ-2Р 75/1300 ГОСТ 6133-84

1. Теплопроводность бетона камней

Таблица 2

Наименование бетона |

Теплопроводность бетона камней, Вт/(м · °С), при средней плотности бетона, кг/м3 |

|||||

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

|

Туфобетон |

- |

0,41/0,47 |

0,52/0,58 |

0,70/0,81 |

0,87/0,99 |

- |

Пемзобетон |

0,30/0,34 |

0,40/0,43 |

0,49/0,54 |

0,62/0,68 |

- |

- |

Бетон на вулканическом шлаке |

0,29/0,35 |

0,41/0,47 |

0,52/0,58 |

0,64/0,70 |

- |

- |

Бетон на доменных гранулированных шлаках |

- |

0,47/0,52 |

0,52/0,58 |

0,58/0,64 |

0,70/0,81 |

0,83/0,99 |

Бетон на топливных (котельных) шлаках |

0,38/0,44 |

0,48/0,54 |

0,59/0,65 |

0,72/0,78 |

0,85/0,93 |

0,92/1,08 |

Керамзитобетон на керамзитовом песке |

0,33/0,41 |

0,44/0,52 |

0,56/0,65 |

0,67/0,79 |

0,80/0,92 |

- |

Керамзитобетон на кварцевом песке |

- |

0,48/0,55 |

0,63/0,69 |

0,72/0,83 |

0,85/0,9 |

0,99/1,13 |

Шунгизитобетон |

0,33/0,38 |

0,44/0,50 |

0,56/0,64 |

- |

- |

- |

2. Теплопроводность целых камней

Таблица 3

Наименование бетона |

Теплопроводность целых камней, Вт/(м · °С), при средней плотности камня (с учетом щелей), кг/м3 |

|||||

750 |

900 |

1050 |

1200 |

1350 |

1450 |

|

Туфобетон |

- |

0,31/0,34 |

0,37/0,39 |

0,44/0,49 |

0,51/0,55 |

- |

Пемзобетон |

0,27/0,29 |

0,31/0,33 |

0,34/0,37 |

0,41/0,43 |

- |

- |

бетон на вулканическом шлаке |

0,27/0,29 |

0,31/0,34 |

0,37/0,39 |

0,42/0,44 |

- |

- |

Бетон на доменных гранулированных шлаках |

- |

0,34/0,37 |

0,37/0,39 |

0,39/0,42 |

0,44/0,49 |

0,50/0,57 |

Бетон на топливных (котельных) шлаках |

0,30/0,32 |

0,35/0,37 |

0,39/0,42 |

0,45/0,48 |

0,50/0,55 |

0,57/0,62 |

Керамзитобетон на керамзитовом песке |

0,28/0,31 |

0,33/0,37 |

0,38/0,42 |

0,43/0,48 |

0,49/0,53 |

- |

Керамзитобетон на кварцевом песке |

- |

0,35/0,39 |

0,41/0,45 |

0,46/0,51 |

0,54/0,58 |

0,65/0,69 |

Шунгизитобетон |

0,28/0,30 |

0,33/0,38 |

0,38/0,41 |

- |

- |

- |

В табл. 2 приведены значения теплопроводности отдельных эффективных и условно-эффективных камней, применяемых для кладки наружных стен.

Значения теплопроводности приведены для пустотелых камней с размерами и формой пустот, указанных на черт. 1 и 2. Теплопроводность камней, изготовленных из других видов бетонов и с другой пустотностью, следует определять путем теплотехнических испытаний.

Учебно-исследовательская лабораторная работа № 2.1.

Приготовление мелкозернистой смеси декоративного бетона и формование образцов на ее основе

Цель работы: приобретение навыков приготовления мелкозернистой смеси и формование опытных образцов на ее основе, а также расчет материалов на 1 м3 уплотненного бетона по экспериментальным данным.

Для приготовления мелкозернистых бетонов использованы материалы и составы, приведенные в литературе [1, 2].

Последовательность этапов выполнения работы:

1. Приготавливаются и дозируются материалы, приведенные в табл. 1, причем с предусмотрением различных фракций мелких заполнителей и пигментов.

Таблица 4. – Составы формовочных масс декоративных мелкозернистых бетонных смесей

№ п/п |

Материалы |

Ед. изм. |

Номера бригад и состав смесей |

|||

1 |

2 |

3 |

4 |

|||

1 |

Портландцемент М400 |

г % |

200 27,8 |

200 27,8 |

200 27,8 |

200 27,8 |

2 |

Активная добавка – тонкомолотый кирпич фр. < 0,14 мм - цемянка |

г % |

30 4,1 |

30 4,1 |

30 4,1 |

30 4,1 |

3 |

Пластифицирующая добавка – известь гидратная |

г % |

20 2,8 |

20 2,8 |

20 2,8 |

20 2,8 |

4 |

Заполнитель: |

|

|

|

|

|

4.1 |

Кирпич дробленый фр. 0,315 – 0,63 мм |

г % |

350 48,6 |

- |

- |

- |

4.2 |

Фр. 0,63 – 1,25 мм |

г % |

- |

350 48,6 |

- |

- |

4.3 |

Фр. 1,25 – 2,5 мм |

г % |

- |

- |

350 48,6 |

- |

4.4 |

Фр. 2,5 – 5 мм |

г % |

- |

- |

- |

350 48,6 |

5 |

Кварцевый песок (желтый или белый), провеянный через сито 0,63 мм |

г % |

100 13,9 |

100 13,9 |

100 13,9 |

100 13,9 |

6 |

Суперпластификатор С-3 |

мл |

10 |

10 |

10 |

10 |

7 |

Пигмент: |

|

|

|

|

|

7.1 |

Оранжевый |

г % |

20 2,8 |

- |

- |

- |

7.2 |

Железный сурик (природный) |

г % |

- |

20 2,8 |

- |

- |

7.3 |

Железный сурик (искусственный, обожженный) |

г % |

- |

- |

20 2,8 |

- |

7.4 |

Железный сурик природный |

г % |

- |

- |

- |

20 2,8 |

Итого без С-3 |

г % |

720 100 |

720 100 |

720 100 |

720 100 |

|

8 |

Вода сверх 100% |

мл |

≈120 |

≈120 |

120 |

≈120 |

Примечание: Расход воды строго зафиксировать, если он отличается

от указанного в табл.3.

2. Взвешанные (сухие) материалы смешать до однородного состояния

в лабораторной ёмкости вручную ( примерное время перемешивания

3-4 мин.)

3. За пять минут до формования ввести в сухую смесь материалов

часть воды (примерно 50 мл), причём, воду смешать с отдозированным

суперпластификатором С-3, а затем ввести недостающую воду, при-

мерно 70-80 мл и хорошо перемешать смесь.

Из полученной увлажнённой смеси формуют образцы-цилиндры

с диаметром 5мм и высотой 4-5 см.

4. Образцы с одинаковой массой (190-200 гр.) формуют на

виброплощадке с пригрузом массой 4 кг(с учётом плунжера). Обычно

пригрузом служит один кирпич.

Вибрирование с пригрузом осуществляют 30 сек. Сформованный

образец с формой снимают с виброплощадки, не ожидая её

остановки. Последний образец из оставшейся массы формуют в

виде шайбы.

5. Образцы выталкивают на поддон и номеруют, записывая номер

бригады и номер образца

6.Каждый образец взвешивают и замеряют его высоту (включая и

шайбу). По этим данным осуществляют расчётным путём расход

каждого материала на 1 м.куб. уплотнённого мелкозернистого

бетона.

7.Через сутки образцы пропаривают по режиму 2+4+2, температура

Пропаривания 80 С.

Учебно-исследовательская лабораторная работа № 2.2.

Испытание свойств опытных образцов «СКЦ» и определение

расхода материалов на 1м. куб. уплотнённого мелкозернистого

бетона.

Цель работы: Установить пригодность мелкозернистого

бетона в качестве стенового материала

по результатам испытаний: средней плотности,

прочности и архитектурному виду, в соответствии

с требованиями ГОСТ 6133-84.

Порядок выполнения работы:

Расчётным методом определяется расход материалов

на 1м. куб. уплотнённого бетона.

Суммируется масса всех опытных образцов.

m=m1+ m2 +m п , (кг)

Определяется объём каждого образца:

V= πd2/4 ∙h, (см3)

Определяется общий объём образцов (с учётом шайбы)

Vобщ.= V1+ V2+… Vп, (см3)

(см3)/106=м3

Определяется расход материалов на 1м. куб. уплотнённого

бетона из пропорции:

Vобщ.,( м3) - ∑ m,(кг)

1.( м3) - х,(кг)

ρ х =∑ m / Vобщ ,( кг/м3 )

Определяется расход сухого портландцемента на 1м. куб.

ПЦ= ρ х ∙ %ПЦ/100

Аналогично ведётся расчёт для каждого компонента.

Определяется общий расход материалов на 1м. куб.

бетонной смеси.

Испытание свойств образцов.

Определяется средняя плотность образцов мелкозернистого

бетона, предел прочности при сжатии кгс/см (МПа)

и теплопроводность Вт/м С (определяется расчётным путём

по формуле В.П.Некрасова.

![]() =

1, 16

=

1, 16

![]() -

0,16 , Вт/моС

-

0,16 , Вт/моС

где d - относительная плотность(безразмерная величина)

d= ρ о / ρН2О

Табл.5. Результаты испытаний опытных образцов «СКЦ».

№ п/п |

Наименование показателей |

Индекс |

Ед. Изм. |

№ бригадаы |

|||

1 |

2 |

3 |

4 |

||||

1. |

Масса образца |

m 1 |

г |

|

|

|

|

m 2 |

г |

|

|

|

|

||

m 3 |

г |

|

|

|

|

||

m 4 |

г |

|

|

|

|

||

1.1. |

Средняя масса образцов. |

m ср |

г |

|

|

|

|

1.2. |

Общая масса |

∑m |

г |

|

|

|

|

2. |

Объем образца |

V1 |

см3 |

|

|

|

|

V2 |

см3 |

|

|

|

|

||

V3 |

см3 |

|

|

|

|

||

V4 |

см3 |

|

|

|

|

||

2.1. |

Средний объем образца |

Vср |

см3 |

|

|

|

|

2.2. |

Общий объем |

∑V |

см3 |

|

|

|

|

3. |

Разрушающая нагрузка при сжатии (14 сут) |

Р1 |

кгс |

|

|

|

|

Р2 |

кгс |

|

|

|

|

||

3.1. |

Разрушающая нагрузка при сжатии среднее значение (14 сут) |

Рср |

кгс |

|

|

|

|

3.2. |

Разрушающая нагрузка при сжатии (28 сут) |

Р3 |

кгс |

|

|

|

|

Р4 |

кгс |

|

|

|

|

||

3.3 |

Разрушающая нагрузка при сжатии среднее значение (28 сут) |

Рср |

кгс |

|

|

|

|

4. |

Предел прочности при сжатии, среднее значение (14сут) |

Rcж14 |

кгс/см2 |

|

|

|

|

4.1 |

Предел прочности при сжатии, среднее значение (28сут) |

Rcж28 |

кгс/см2 |

|

|

|

|

5. |

Средняя плотность свежесформованных образцов |

ρо 1 |

кг/м3 |

|

|

|

|

ρ о2 |

кг/м3 |

|

|

|

|

||

ρ о3 |

кг/м3 |

|

|

|

|

||

ρ о4 |

кг/м3 |

|

|

|

|

||

5.1 |

Средняя плотность свежесформованных образцов среднее значение |

ρ оср |

кг/м3 |

|

|

|

|

5.2. |

Средняя плотность высушенных образцов |

ρ о1 |

кг/м3 |

|

|

|

|

ρ о2 |

кг/м3 |

|

|

|

|

||

ρ о3 |

кг/м3 |

|

|

|

|

||

ρ о4 |

кг/м3 |

|

|

|

|

||

5.3 |

Средняя плотность высушенных образцов среднее значение |

ρ оср |

кг/м3 |

|

|

|

|

6. |

Теплопроводность |

λ ср |

Вт/моС |

|

|

|

|

Расчет расхода всех компонентов на 1 м3 бетонной смеси, (кг)

1 бригада

Vобщ.,( м3) - ∑ m,(кг)

1.( м3) - х,(кг)

Х=

2 бригада

Vобщ.,( м3) - ∑ m,(кг)

1.( м3) - х,(кг)

Х=

3 бригада

Vобщ.,( м3) - ∑ m,(кг)

1.( м3) - х,(кг)

Х=

4 бригада

Vобщ.,( м3) - ∑ m,(кг)

1.( м3) - х,(кг)

Х=

Расчет расхода сухого ПЦ на 1 м3 бетонной смеси , (кг)

1 бригада

ПЦ= ρ х ∙ %ПЦ/100=

ρ х = ρ о ср свежесформованных образцов

%ПЦ=27,8

2 бригада

ПЦ= ρ х ∙ %ПЦ/100=

3 бригада

ПЦ= ρ х ∙ %ПЦ/100=

4 бригада

ПЦ= ρ х ∙ %ПЦ/100=

Расчет расхода активной добавки (цемянка) на 1 м3 бетонной смеси , (кг)

1 бригада

АД= ρ х ∙ %АД/100=

%АД=4,1

2 бригада

АД= ρ х ∙ %АД/100=

3 бригада

АД= ρ х ∙ %АД/100=

4 бригада

АД= ρ х ∙ %АД/100=

Расчет расхода пластифицирующей добавки на 1 м3 бетонной смеси , (кг)

1 бригада

ПД= ρ х ∙ %ПД/100=

2 бригада

ПД= ρ х ∙ %ПД/100=

3 бригада

ПД= ρ х ∙ %ПД/100=

4 бригада

ПД= ρ х ∙ %ПД/100=

Расчет расхода дробленого кирпича на 1 м3 бетонной смеси , (кг)

1 бригада

КД= ρ х ∙ %КД/100=

2 бригада

КД= ρ х ∙ %КД/100=

3 бригада

КД= ρ х ∙ %КД/100=

4 бригада

КД= ρ х ∙ %КД/100=

Расчет расхода кварцевого песка на 1 м3 бетонной смеси , (кг)

1 бригада

КП= ρ х ∙ %КП/100=

2 бригада

КП= ρ х ∙ %КП/100=

3 бригада

КП= ρ х ∙ %КП/100=

4 бригада

КП= ρ х ∙ %КП/100=

Расчет расхода пигмента на 1 м3 бетонной смеси , (кг)

1 бригада

П= ρ х ∙ %П/100=

2 бригада

П= ρ х ∙ %П/100=

3 бригада

П= ρ х ∙ %П/100=

4 бригада

П= ρ х ∙ %П/100=

Рисунок 1 – График зависимости предела прочности Rcж28 от фракционного

состава заполнителя.

Рисунок 1 – График зависимости средней плотности сухих образцов от

Фракционного состава заполнителя.

Вывод: ( см. табл. №5- Результаты испытаний опытных образцов )

Марка опытных образцов СКЦ по прочности на сжатие:

Состав1-

Состав2-

Состав3-

Состав4-

Оптимальный состав :

По прочности-

3. По теплопроводности (соответствие требованиям ГОСТ 6133-84,

см. табл. №5- Результаты испытаний опытных образцов см.табл. №2,

№3 )

4. По средней плотности (соответствие требованиям ГОСТ 6133-84, не более 2200 кг/м3, см. п.1.7, п. 1,8)