- •1 Характеристика возможных вариантов механической обработки

- •2 Расчет эффективного фонда времени работы оборудования

- •2.1 Расчет необходимого количества оборудования

- •3 Расчет количества рабочих по профессиям, разрядам и фонда их заработной платы

- •4 Расчет потребности и стоимости основных материалов

- •5 Расчет расходов на содержание и эксплуатацию оборудования

- •5.1 Амортизация оборудования и транспортных средств

- •5.2 Эксплуатация оборудования

- •5.3 Текущий ремонт оборудования

- •5.4 Внутризаводское перемещение грузов

- •5.5 Износ малоценных и быстроизнашивающихся инструментов и приспособлений

- •6 Расчет общецеховых расходов

- •7 Определение цеховой себестоимости изготовления детали

- •8 Расчет сравниваемого варианта

- •8.1 Расчет необходимого количества оборудования

- •9 Расчет потребного количества рабочих по профессиям, разрядам и фонда их заработной платы

- •10 Расчет расходов на содержание и эксплуатацию оборудования

- •10.1 Амортизация оборудования и транспортных средств

- •10.2 Эксплуатация оборудования

- •10.3 Текущий ремонт оборудования

- •10.4 Износ малоценных и быстроизнашивающихся инструментов и приспособлений

- •11 Расчет общецеховых расходов

- •12 Определение цеховой себестоимости изготовления детали

- •13 Расчет годового экономического эффекта разработанного варианта технологического процесса механической обработки детали

- •Список литературы

- •Приложения

СОДЕРЖАНИЕ

1 ХАРАКТЕРИСТИКА ВОЗМОЖНЫХ ВАРИАНТОВ МЕХАНИЧЕСКОЙ ОБРАБОТКИ 7

2 РАСЧЕТ ЭФФЕКТИВНОГО ФОНДА ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ 16

2.1 Расчет необходимого количества оборудования 17

3 РАСЧЕТ КОЛИЧЕСТВА РАБОЧИХ ПО ПРОФЕССИЯМ, РАЗРЯДАМ И ФОНДА ИХ ЗАРАБОТНОЙ ПЛАТЫ 18

4 РАСЧЕТ ПОТРЕБНОСТИ И СТОИМОСТИ ОСНОВНЫХ МАТЕРИАЛОВ 22

5 РАСЧЕТ РАСХОДОВ НА СОДЕРЖАНИЕ И ЭКСПЛУАТАЦИЮ ОБОРУДОВАНИЯ 23

5.1 Амортизация оборудования и транспортных средств 23

5.2 Эксплуатация оборудования 23

5.3 Текущий ремонт оборудования 25

5.4 Внутризаводское перемещение грузов 25

5.5 Износ малоценных и быстроизнашивающихся инструментов и приспособлений 26

6 РАСЧЕТ ОБЩЕЦЕХОВЫХ РАСХОДОВ 27

7 ОПРЕДЕЛЕНИЕ ЦЕХОВОЙ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ 28

8 РАСЧЕТ СРАВНИВАЕМОГО ВАРИАНТА 28

8.1 Расчет необходимого количества оборудования 29

9 РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА РАБОЧИХ ПО ПРОФЕССИЯМ, РАЗРЯДАМ И ФОНДА ИХ ЗАРАБОТНОЙ ПЛАТЫ 29

10 РАСЧЕТ РАСХОДОВ НА СОДЕРЖАНИЕ И ЭКСПЛУАТАЦИЮ ОБОРУДОВАНИЯ 30

10.1 Амортизация оборудования и транспортных средств 30

10.2 Эксплуатация оборудования 31

10.3 Текущий ремонт оборудования 31

10.4 Износ малоценных и быстроизнашивающихся инструментов и приспособлений 31

11 РАСЧЕТ ОБЩЕЦЕХОВЫХ РАСХОДОВ 32

12 ОПРЕДЕЛЕНИЕ ЦЕХОВОЙ СЕБЕСТОИМОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ 32

СПИСОК ЛИТЕРАТУРЫ 35

ПРИЛОЖЕНИЯ 36

ВВЕДЕНИЕ

Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от развития технологии, нового оборудования, машин, станков и аппаратов.

В условиях рыночной экономики выживаемость любого предприятия, его устойчивое положение на рынке товаров и услуг определяется уровнем его конкурентоспособности, а также его продукции. В свою очередь конкурентоспособность продукции связана с уровнем цены. Уровень цены зависит от себестоимости изготовления самой продукции.

В связи с этим целью данной работы является определение цеховой себестоимости изготовление детали «Планка» с учетом выбранного варианта, обеспечивающего минимум приведенных затрат, по сравнению с другим вариантом технологического процесса изготовления детали.

Второй целью является приобретение навыков по расчету цеховой себестоимости изготовления детали.

1 Характеристика возможных вариантов механической обработки

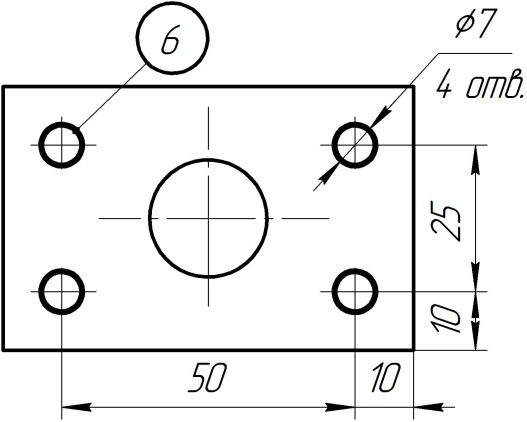

Деталь “Планка” изготовлена из стали 45 ГОСТ 1050-74. Заготовка производится горячим прокатом. Габариты детали "Планка" составляют 70Х45Х6 мм. При обработке необходимо получить шероховатость Rz 40. Планка имеет: отверстие диаметром 22 мм по центру детали, 4 отверстия диаметром 7 мм с фасками глубиной 2 мм на расстоянии 10 мм от краев детали. Деталь обрабатывается по 14 квалитету. При обработке используем вертикально-фрезерный станок 6Р11 и вертикально-сверлильный станок 2Н125.

Таблица 1.1 – Первый вариант механической обработки детали

№ |

Операционный эскиз |

Переход |

Оснастка |

1 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 1. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

2 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 2. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

3 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 3. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

4 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 4. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

5 |

Вертикально-сверлильная

Вертикально-сверлильный станок 2Н125 |

1. Установить и закрепить заготовку. 2. Сверлить поверхность 5. 3. Выборочный контроль размеров. |

1. Тиски 2. Сверло Ø20. 3. Штангенциркуль |

6 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 6. 3. Выборочный контроль размеров. |

1. Тиски 2. Пазовая фреза. 3. Штангенциркуль. |

7 |

Вертикально-сверлильная

Вертикально-сверлильный станок 2Н125 |

1. Установить и закрепить заготовку. 2. Сверлить поверхность 7. 3. Выборочный контроль размеров. |

1. Тиски 2. Сверло Ø7. 3. Штангенциркуль |

8 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 8. 3. Выборочный контроль размеров. |

1. Магнитная плита 2. Концевая фреза. 3. Штангенциркуль. |

9 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 9. 3. Выборочный контроль размеров. |

1. Магнитная плита 2. Концевая фреза. 3. Штангенциркуль. |

Таблица 1.2 – Второй вариант механической обработки детали

№ |

Операционный эскиз |

Переход |

Оснастка |

1 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 1. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

2 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 2. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

3 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 3. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

4 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 4. 3. Выборочный контроль размеров. |

1. Тиски 2. Концевая фреза. 3. Штангенциркуль. |

5 |

Вертикально-сверлильная

Вертикально-сверлильный станок 2Н125

|

1. Установить и закрепить заготовку. 2. Сверлить поверхность 5. 3. Выборочный контроль размеров. |

1. Тиски 2. Сверло Ø20. 3. Штангенциркуль |

6 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 6. 3. Выборочный контроль размеров. |

1. Тиски 2. Пазовая фреза. 3. Штангенциркуль. |

7 |

Вертикально-сверлильная

Вертикально-сверлильный станок 2Н125

|

1. Установить и закрепить заготовку. 2. Сверлить поверхность 7. 3. Выборочный контроль размеров. |

1. Тиски 2. Сверло Ø7. 3. Штангенциркуль |

8 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 8. 3. Выборочный контроль размеров. |

1. Магнитная плита 2. Концевая фреза. 3. Штангенциркуль. |

9 |

Вертикально-фрезерная

Вертикально-фрезерный станок 6Р12 |

1. Установить и закрепить заготовку. 2. Фрезеровать поверхность 9. 3. Выборочный контроль размеров. |

1. Магнитная плита 2. Концевая фреза. 3. Штангенциркуль. |

Варианты технологического процесса механической обработки детали

Эскиз детали изображен на рисунке 1.

Вариант 1

Обрабатываем 10 деталей в пачке.

1. поверхность – концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

2. поверхность – концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

3. поверхность– концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

4. поверхность– концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

5. поверхность – сверлом диаметром 20 мм.на вертикально-сверлильном станке разбираем пачку и обрабатываем каждую деталь отдельно, приспособление – тиски.

6. поверхность – пазовой фрезой на вертикально-фрезерном станке, приспособление – тиски.

7. поверхность (4 отверстия) – сверлом диаметром 7 мм.на вертикально-сверлильном станке, приспособление – тиски, кондуктор.

8. поверхность - торцевой фрезой на вертикально-фрезерном станке, приспособление – магнитная плита.

9. поверхность торцевой фрезой на вертикально-фрезерном станке, приспособление – магнитная плита

Вариант 2.

Обрабатываем 1 деталь.

1. поверхность – концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

2. поверхность – концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

3. поверхность– концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

4. поверхность– концевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

5. поверхность – сверлом диаметром 20 мм.на вертикально-сверлильном станке, приспособление – тиски.

6. поверхность – пазовой фрезой на вертикально-фрезерном станке, приспособ-ление – тиски.

7. поверхность (4 отверстия) – сверлом диаметром 7 мм.на вертикально-сверлильном станке, приспособление – тиски, кондуктор.

8. поверхность - торцевой фрезой на вертикально-фрезерном станке, приспособление – тиски.

9. торцевой фрезой на вертикально-фрезерном станке, приспособление – магнитная плита

Посчитаем Тшт для 1 и 2 варианта технологического процесса.

Вариант 1.

Тшт=Топ +Тоб+Тот,

Топ – оперативное время, Топ = То+Тв, мин. Тв=Тус+Тзо+Туп+Тиз, где

Тус – время на установку и снятие детали, мин;

Тзо – время на закрепление и открепление детали, мин;

Туп – время на приемы управления, мин;

Тиз – время на измерение детали, мин.

То – основное время, мин;

Тв – вспомогательное время, мин;

Тоб – время на обслуживание рабочего места, мин;

Тот – время перерывов на отдых и личные надобности, мин;

Кн – планируемый коэффициент выполнения норм штучного времени;

М – общий годовой выпуск деталей (10000шт).

Операция 1 – обрабатываем концевой фрезой на вертикально-фрезерном станке.

То = 0,028 мин; Тв = 0,85 мин.

Операция 2 – концевой фрезой на вертикально-фрезерном станке.

То=0,018 мин, Тв = 0,7 мин.

Операция 3 - концевой фрезой на вертикально-фрезерном станке.

То = 0,028 мин, Тв = 0,82 мин.

Операция 4 - концевой фрезой на вертикально-фрезерном станке.

То = 0,018 мин, Тв = 0,6

Операция 5 – сверлом на вертикально-сверлильном станке.

То = 0,091 мин. Тв. = 0.7 мин.

Операция 6 – обрабатываем пальцевой фрезой на вертикально-фрезерном станке.

То = 0,018 мин. Тв = 0,6 мин.

Операция 7 (4 отв.)–сверлом диаметром 7 мм. на вертикально-сверлильном станке.

То = 0,029 мин, Тв = 0,035 мин.

Операция 8 - торцевой фрезой на вертикально-фрезерном станке.

То = 0,28 мин. Тв = 0,74 мин

Операция 9 - торцевой фрезой на вертикально-фрезерном станке.

То = 0,28 мин, Тв = 0,59 мин.

ΣТо(фр) = 0,028+0,018+0,028+0,018+0,018+0,28+0,28 = 0,67 мин.

ΣТо(св) = 0,091+0,029= 0,12 мин

ΣТв(фр) = 4,9 мин

ΣТв(св) = 0,735 мин

ΣТв = 4,9+0,735 = 6,635 мин.

ΣТоп(фр) = 0,67+4,9 = 5,57 мин.

ΣТоп(св) = 0,12+0,735= 0,855 мин

Тот(фр) = 5,57*0,04 = 0,223 мин.

Тоб(фр) = 5,57*0,056 = 0,312 мин.

Тот(св) = 0,855*0,04 = 0,0342 мин

Тоб(св) = 0,855*0,05 = 0,042 мин

Тшт(фр) = 5,57+0,223+0,312=6,105 мин

Тшт(св) = 0,855+0,0342+0,042=0,932 мин

Тшт = 6,105+0,932 = 7,037 мин

Вариант 2.

Операция 1 – обрабатываем концевой фрезой на вертикально-фрезерном станке.

То = 0,28 мин Тв = 0,82 мин

Операция 2 – обрабатываем концевой фрезой на вертикально-фрезерном станке.

То = 0,18 мин Тв = 0,7 мин

Операция 3 – обрабатываем концевой фрезой на вертикально-фрезерном станке.

То = 0,28 мин Тв = 0,82 мин

Операция 4 – обрабатываем концевой фрезой на вертикально-фрезерном станке.

То = 0,18 мин Тв = 0,6 мин

Операция 5 – сверлом на вертикально-сверлильном станке.

То = 0,091 мин Тв = 0,7 мин

Операция 6 - обрабатываем пальцевой фрезой на вертикально-фрезерном станке.

То = 0,18 мин Тв = 0,6 мин

Операция 7 - (4 отв.)– сверлом на вертикально-сверлильном станке

То = 0,029 мин Тв = 0,035 мин

Операция 8 - торцевой фрезой на вертикально-фрезерном станке.

То = 0,28 мин Тв = 0,74 мин

Операция 9 - торцевой фрезой на вертикально-фрезерном станке.

То = 0,28 мин Тв = 0,59 мин

ΣТо (фр) = 0,28+0,18+0,28+0,18+0,18+0,28+0,28 = 1,66 мин.

ΣТо (св) = 0,091+0,029= 0,12 мин

ΣТв(фр) = 0,82+0,7+0,82+0,6+0,74+0,59+0,6=4,87 мин

ΣТв(св) = 0,7+0,035=0,735 мин

ΣТв = 4,87+0,735 = 5,605 мин.

ΣТоп(фр) =1,66+4,87 = 6,53 мин.

ΣТоп(св) = 0,12+0,735= 0,855 мин

Тот(фр) = 6,53*0,04 = 0,2612 мин.

Тоб(фр) = 6,53*0,056 = 0,3657 мин.

Тот(св) = 0,855*0,04 = 0,0342 мин

Тоб(св) = 0,855*0,05 = 0,042 мин

Тшт(фр) = 6,53+0,2612+0,3657 = 7,1569мин

Тшт(св) = 0,855+0,0342+0,042 = 0,932 мин

Тшт = 7,1569+0,932 = 8,0889 мин

Выбор варианта технологического процесса.

Принимаем первый вариант, т.к. по первому TШТ на 1,0519 мин меньше второго. Следовательно, на изготовлении партии деталей по первому варианту затрат времени и средств будит меньше, чем по второму. Экономия времени изготовления всей партии (10000шт) составляет 10519 мин или 175,3 часов.