- •1. Выбор электродвигателя.

- •2. Кинематический расчет привода

- •4.Расчет открытой цепной передачи:

- •5.Прелварительный расчет валов редуктора и конструктивные размеры посадочных деталей

- •6.Первый этап компоновки

- •7. Проверка долговечности подшипников.

- •8. Второй этап компоновки редуктора

- •9. Проверка прочности шпоночных соединений. Шпонки призматические со скругленными торцами.

- •10. Вычерчивание редуктора

- •11. Выбор сорта масла.

- •12. Сборка редуктора.

Введение.

Проектирование любой машины – сложная конструкторская задача, решение которой может быть найдено не только с достижением требуемого технического уровня, но и придания конструкции определённых свойств, характеризующих возможность снижения затрат материалов, энергии и труда на разработку и изготовление, ремонт и техническое обслуживание.

Задача конструктора состоит в том, что руководствуясь соображениями технической целесообразности проектируемой машины, уметь использовать инженерные методы расчёта, позволяющие обеспечить достижение поставленной задачи при рациональном использовании ресурсов, выделяемых на её создание и применение.

Курсовой проект по “Деталям машин” завершает общетехнический цикл инженерной подготовки специалиста. Он является важной самостоятельной работой студента, охватывающей вопросы расчёта деталей машин по критериям работоспособности, рациональном выборе материалов контактирующих пар и системы смазки с целью обеспечения максимально возможного КПД и базирующейся на знании ряда предметов: механики, теории машин и механизмов, сопротивления материалов, взаимозаменяемости и стандартизации, основ конструирования машин, технологических процессов машиностроительного производства и т.д.

При выполнении курсового проекта требуется использовать ГОСТЫ, учебную и справочную литературу. Приобретённый опыт является основой для выполнения курсовых проектов по специальным дисциплинам и для дипломного проектирования.

Проект состоит из пояснительной записки, спецификации и графической части. Объём этих документов зависит от объёма всего проекта, установленного учебными программами для соответствующих специальностей.

Тематика курсового проектирования ограничивается различными типами механических приводов. В задание включены объекты, изучаемые в курсе деталей машин: передачи , муфты , подшипники , соединения и др.

Содержание

Введение

1. Кинематические расчёты……………………………………....

2. Расчёт цилиндрической прямозубой передачи……………….

3. Расчёт межосевого расстояния и выбор основных параметров

передачи……………………………………………………………

4. Расчёт валов……………………………………………………..

5. Расчёт подшипников качения………………………..………….

6. Расчёт шпоночных соединений………………………………..

7. Расчёт корпуса…………………………………………………..

8. Выбор системы смазки…………………………..….………….

Заключение

Список литературы

1. Выбор электродвигателя.

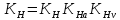

Общий

КПД привода

-

Электродвигатель; 2-открытая пара; 3-цилиндрический редуктор; 4-цепной транспортер.

Необходимые

значения КПД определяем из таблицы

1.2.1.[c.13, ]

]

=

0,96

=

0,96

=

0,96

=

0,96

=

0,9

=

0,9

η4= 0,99

η= =0,96·0,96·0,9·

=0,96·0,96·0,9· =0,8 (1)

=0,8 (1)

Требуемая мощность электродвигателя

=

= =

= =3,6

кВт.

(2)

=3,6

кВт.

(2)

2. Кинематический расчет привода

Передаточное отношение

U= (3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

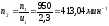

Частоты вращения валов

Частота вращения валов электродвигателя нам уже известна и составляет:

(7)

(7)

(8)

(8)

(9)

(9)

мин-1

(10)

мин-1

(10)

Угловые скорости вращения валов.

(11)

(11)

(12)

(12)

=

= =

= (14)

(14)

Определение мощностей и передаваемых крутящих моментов

Мощности на валах привода

(15)

(15)

(16)

(16)

(17)

(17)

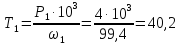

Крутящие моменты на валах

Н·м

(18)

Н·м

(18)

Н·м

(19)

Н·м

(19)

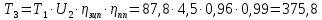

Н·м

(20)

Н·м

(20)

Н·м

(21)

Н·м

(21)

Таблица1- итоги расчета кинематического привода

|

№ вала |

Р, кВт |

Т, н·м |

ω, рад/с |

n, об/мин |

|

1 |

4 |

40,2 |

99,4 |

950 |

|

2 |

3,8 |

87,8 |

43,2 |

413,04 |

|

3 |

3,6 |

375,8 |

9,6 |

91,7 |

|

4 |

3,2 |

669,7 |

4,8 |

4,8 |

3.Расчет

зубчатых колес редуктора

Так как в задании нет особых требований в отношении габаритов передачи,

выбираем материалы со средними механическими характеристиками :

для шестерни – сталь 45,термическая обработка-улучшение, твердость-НВ230-260;для колеса - сталь 45,термическая обработка – улучшение , но

твердость на 30 единиц ниже НВ 200-230.

Допускаемые контактные напряжения:

(22)

(22)

1.Для шестерни:

[ ]=

]= (23)

(23)

2.Для колеса:

[ ]=

]= (24)

(24)

Тогда

расчетное допускаемое контактное

напряжение [ ]=0,45(482+427)=409МПа.

Требуемое условие [

]=0,45(482+427)=409МПа.

Требуемое условие [ ]<1,23[

]<1,23[ ]

выполнено.

]

выполнено.

Коэффициент

по таблице 7.

по таблице 7.

Принимаем

для косозубых колес коэффициент ширины

венца по межосевому расстоянию

b/

b/ .

.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле:

мм,

(25)

мм,

(25)

где

для косозубых колес

u=4,5

Ближайшее

значение нашего межосевого расстояния

по ГОСТ 2185-81;

.

.

Нормальный модуль в зацепления принимаем по следующей рекомендации:

(0,01-0,02)·80=0,7-1,5;принимаем

по ГОСТ 9563-80

(0,01-0,02)·80=0,7-1,5;принимаем

по ГОСТ 9563-80

мм.

мм.

Принимаем

предварительно угол наклона зубьев β= и определим числа зубьев шестерни и

колеса:

и определим числа зубьев шестерни и

колеса:

(26)

(26)

(27)

(27)

Уточненное значение угла наклона зубьев:

(28)

(28)

Основные размеры шестерни и колеса: диаметры делительные:

(29)

(29)

(30)

(30)

Проверка:

)=0,5(

30+130 )=80мм

)=0,5(

30+130 )=80мм

Диаметры вершин зубьев:

29,18+2·1,25=33,18мм

(31)

29,18+2·1,25=33,18мм

(31)

(32)

(32)

Ширина

колеса:

0,4·80=32мм

(33)

0,4·80=32мм

(33)

Ширина

шестерни:

32=35,2мм

(34)

32=35,2мм

(34)

Определяем коэффициент ширины шестерни по диаметру:

(35)

(35)

Окружная скорость колес и степень точности передачи:

=0,5

=0,5 (36)

(36)

При такой скорости для косозубых колес следует принять 8-ю степень

точности.

Коэффициент

нагрузки:

(37)

(37)

Значения

даны

в таблице 7; при

даны

в таблице 7; при

1,17 ,твердости НВ <350 и симметричном

расположении колес относительно опор

с учетом изгиба ведомого вала от натяжения

цепной передачи

1,17 ,твердости НВ <350 и симметричном

расположении колес относительно опор

с учетом изгиба ведомого вала от натяжения

цепной передачи

По

табл.9 при v=

1,5 м/с и 8-й степени точности

=1,09.

=1,09.

По

табл.8 для косозубых колес при v<5м/с

имеем

=1,0.

=1,0.

Таким

образом , 1,199

1,199

Проверка контактных напряжений:

(38)

(38)

Силы, действующие в зацеплении:

окружная:

(39)

(39)

радиальная:

(40)

(40)

осевая:

(41)

(41)

Проверяем

зубья на выносливость по напряжениям

изгиба:

(42)

(42)

Здесь

коэффициент нагрузки

.

По таблице 12 при

.

По таблице 12 при

,

и твердости НВ

,

и твердости НВ 350

и симметричном расположении колес

относительно опор

350

и симметричном расположении колес

относительно опор

По

таблице

10,

По

таблице

10,

.

.

Таким образом, коэффициент:

коэффициент,

учитывающий форму зуба и зависящий от

эквивалентного числа зубьев:

коэффициент,

учитывающий форму зуба и зависящий от

эквивалентного числа зубьев:

(43)

(43)

у

шестерни

=

= (44)

(44)

(см.табл.

16)

(45)

(см.табл.

16)

(45)

Допускаемое

напряжение: [ ]=

]=

По

таблице 5 для стали 45 улучшенной при

твердости НВ≤350,

Для

шестерни

;

для колеса

;

для колеса

.

.

- коэффициент безопасности, где

- коэффициент безопасности, где =1,75,

=1,75,

=1.

=1.

Следовательно,

Допускаемые напряжения:

для

шестерни [ (46)

(46)

для

колеса [ (47)

(47)

Находим

отношение [ для шестерни 237/3,9=62,для колеса

206/3,6=57,2МПа.

для шестерни 237/3,9=62,для колеса

206/3,6=57,2МПа.

Дальнейший расчет следует вести для зубьев колеса, для которого найдено отношение меньше.

Определяем

коэффициенты

по формулам:

по формулам:

(48)

(48)

(49)

(49)

Для

средних значений коэффициента торцового

перекрытия

=1,5

и 8-й степени точности

=1,5

и 8-й степени точности

Проверяем прочность колеса по формуле:

=

= =

= ≤[

≤[ ]=237МПа

]=237МПа

=

= =

= =170МПа

≤[

=170МПа

≤[ ]=206Мпа

]=206Мпа

Условие прочности выполняется.