- •Машины разрывные для статических испытаний металлов

- •Руководство по эксплуатации

- •Введение

- •Техническое описание.

- •Назначение.

- •Технические данные.

- •1.3 Состав машины.

- •1.4 Устройство и работа машины.

- •1.4.1 Нагружающее устройство.

- •1.4.2 Пульт управления

- •1.4.3 Регулятор скорости.

- •1.4.3.1 Стабилизатор давления

- •1.4.4. Блок торсиона.

- •1.4.5. Диаграммный аппарат.

- •1.4.6. Экстензометр

- •1.4.7. Электрическая схема диаграммного аппарата.

- •1.4.8.4. Привод цилиндра силоизмерителя.

- •1.4.8.5 Заземление машины.

- •1.5 Маркирование

- •Инструкция по монтажу.

- •2.1 Опробование и регулировка машины.

- •2.2 Методика поверки машины.

- •3. Инструкция по эксплуатации.

- •3.1. Указание мер безопасности.

- •3.3. Виды испытаний.

- •3.3.1. Испытание на растяжение.

- •3.3.2. Испытание на сжатие.

- •3.3.3. Испытание на изгиб и загиб вплотную.

- •3.3.4. Автоматическое поддержание нагрузки.

- •3.4. Характерные неисправности и методы их устранения.

- •3.5 Техническое обслуживание.

3.5 Техническое обслуживание.

3.5.1 Помещение, где установлена машина, должно быть сухим с температурой в пределах +2510С и влажностью воздуха 6515%.

3.5.2 Применять для работы только рекомендованное в формуляре машины масло. Масло не должно содержать в себе механических включений поперечными размерами более 0,01 мм. Через 700 – 800 часов работы машины нужно заменять масло в гидросистеме. После слива масла бак промыть керосином. Один раз в два года необходимо снимать маслопроводы, поршни рабочего и силоизмерительных цилиндров и скалки регулятора скорости и тщательно промывать.

Для удаления масла и продуктов промывки из маслобака в нем предусмотрена сливная пробка, а для удобства сбора масла и продуктов промывки в фундаменте. Под сливной пробкой маслобака предусмотрена ниша.

3.5.3. Протереть все части машины перед началом и после работы проверить затяжку гаек и колонн машины.

3.5.4. Смазывать все трущиеся детали в машине в соответствии со схемой и картой смазки (рис. 22).

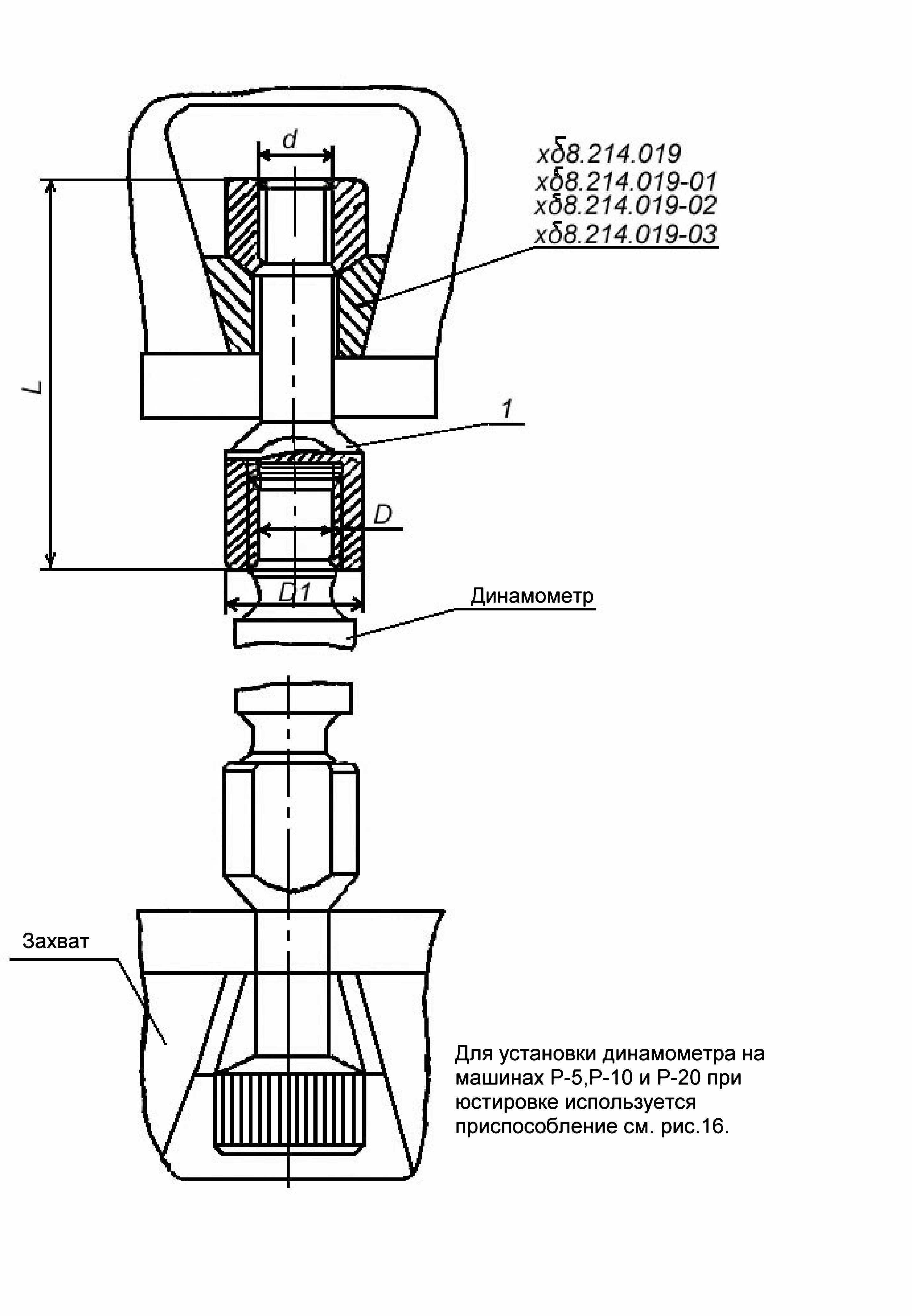

Рис. 21 Приспособление для юстировки

3.5.5. Проверить точность показаний машины не менее одного раза в год. После ремонта машины, когда нет уверенности в правильности показаний, обязательна внеочередная поверка.

Если погрешность показаний машины превышает ±1% провести юстировку машины. Перед юстировкой машины, необходимо убедиться в отсутствии задиров в рабочей паре и силоизмерительных цилиндрах. Юстировка машины заключается в совмещении показаний шкалы силоизмерителя. динамометра, что достигается перемещением призм 33.7 (рис. 4) блока торсиона вдоль рычага 33.2. Динамометр для юстировки машины крепится с помощью приспособлений для испытания цилиндрических образцов с головками (рис. 23)

3.5.6. В случае длительного хранения машин необходимо все металлические части, не имеющие антикоррозийного покрытия, предохранить от коррозии нанесением тонкого слоя бескислотной смазки с добавлением 10-15% ингибиторной присадки АКОР-1.

3.5.7. В случае замедления скорости нагружения образца при повышении величины нагрузки необходимо обнаружить утечки масла в местах соединения маслопровода гидроаппаратов, опущенных в бак, и устранить их. Для этого отсоединить маслопроводы наружной разводки от пульта управления. Отверстия в коллекторе насосной установки для питания захватов нагружающего устройства и канавки противодавления рабочего цилиндра заглушить, а отверстия для нагнетательного и силоизмерительного маслопровода объединить общим маслопроводом. После этого опрокинуть верхнюю часть пульта относительно маслобака, так, чтобы все гидроаппараты оказались над уровнем масла, всасывающий фильтр опустить в масло, используя гибкий маслопровод, включить машину и повышая величину давления в гидросистеме, определить места просачивания масла в местах соединений. За величиной давления в гидросистеме наблюдать по шкале силоизмерителя.

3.5.8. Электронные узлы машины не требуют специального эксплуатационного ухода. Необходимо лишь периодически очищать их от пыли (осторожно сухой ветошью или струей воздуха).

3.5.9. Для заполнения чернильницы следует пользоваться чернилами марки А для самопишущих приборов ГОСТ 4875-49.

Карта смазки изделия (см. рис. 22)

Наименование и обозначение изделия (механизма) номера позиций на иллюстрированной схеме смазки |

Наименование смазочных материалов номер стандарта (технических условий) на них для эксплуатации |

|

При температуре до минус 40 град. С |

При температуре от 15 град. до 36 град.С |

|

1. Редуктор винта нижнего захвата |

Изделие подлежит эксплуатации от +15 до +35С |

Солидол С ГОСТ 4366-64 |

2. Обоймы губок захватов |

Масло индустриаль-ное 50 (машинное СУ) ГОСТ 1707-51 |

|

3. Ролики захватов |

Масло индустриаль-ное 50 (машинное СУ) ГОСТ 1707-51 |

|

4. Редукторы управления и регулятора нагрузок |

Солидол С ГОСТ 4366-64 |

|

5. Подшипники диаграммного аппарата |

Масло приборное (МВП) ГОСТ 1805-51 |

|

6. Подшипники шкалы силоизмерителя |

Масло приборное (МВП) ГОСТ 1805-51 |

|

7. Подшипники блока торсиона |

Масло приборное (МВП) ГОСТ 1805-51 |

|

8. Редуктор диаграмного аппарата |

Масло приборное (МВП) ГОСТ 1805-51 |

|

9. Карданный вал |

Масло приборное (МВП) ГОСТ 1805-51 |

|

10. Двигатель диаграммного аппарата |

Масло приборное (МВП) ГОСТ 1805-51 |

|

11. Двигатель блока торсиона |

Масло приборное (МВП) ГОСТ 1805-51 |

|

Таблица 3

|

Кол-во точек смазки |

Способ нанесения смазочного материала |

Период проверки и замены смазки |

Примечание |

Для длительного хранения

|

||||

Солидол С ГОСТ 4366-64 |

1 |

Набивкой |

1 раз в год |

|

Масло индустриаль-ное 50 (машинное СУ) ГОСТ 1707-51 |

4 |

Поверх. |

1 раз в см-ну |

|

Масло индустриаль-ное 50 (машинное СУ) ГОСТ 1707-51 |

2 |

Поверх. |

1 раз в месяц |

|

Солидол С ГОСТ 4366-64 |

1

|

Поверх. |

1 раз в месяц |

|

Масло приборное (МВП) ГОСТ 1805-51 |

2 |

Поверх. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Масло приборное (МВП) ГОСТ 1805-51 |

2 |

Поверх. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Масло приборное (МВП) ГОСТ 1805-51 |

3 |

Поверх. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Масло приборное (МВП) ГОСТ 1805-51 |

1 |

Поверх. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Масло приборное (МВП) ГОСТ 1805-51 |

2 |

Поверх. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Масло приборное (МВП) ГОСТ 1805-51 |

1 |

Заливк. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Масло приборное (МВП) ГОСТ 1805-51 |

1 |

Заливк. |

1 раз в месяц |

С добавлением 10% присадки АКОР-1 ГОСТ 15171-70 |

Рис.22 Схема смазки

Лист регистрации изменений

Изм. |

Номера листов (стр.) |

Всего листов (страниц) в докум. |

Ном. докум |

Входящ. № сопроводит, документа и дата |

Под-пись |

дата |

|||

|

измеренных |

Замен-ных |

новых |

Изъя-тых |

|||||

|

|

|

|

|

|

|

|

|

|

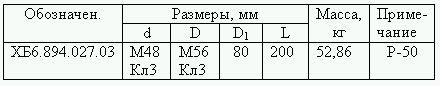

Нагружающее устройство- часть машины, осуществляющая нагружение и деформацию образца.