- •1 Общие положения

- •2 Влияние параметров режима сварки на размеры

- •3 Оборудование и материалы

- •4 Проведение лабораторной работы

- •5 Техника безопасности

- •6 Содержание отчета

- •1 Общие сведения

- •2 Оборудование для механизированной сварки

- •3 Общие вопросы технологии сварки в со2.

- •1 Общие сведения

- •Список литературы

- •1. Технология и оборудование сварки плавлением: учебник / г.Д. Никифоров [и др.]. – м.: Машиностроение, 1986.-327 с.

- •2.Акулов а.И. Технология и оборудование сварки плавлением: учебник /а.И. Акулов, г.А. Бельчук , в.П. Демянцевич. - м.: Машиностроение, 1977.- 360 c.

- •654007, Г. Новокузнецк, ул. Кирова, 42

1 Общие сведения

Аргоно - дуговая сварка неплавящимся электродом применяется для соединения тугоплавких активных материалов (тантал, ниобий, цирконий), цветных металлов и сплавов, высоколегированных сталей.

К основным преимуществам сварки относятся: высокая степень концентрации источников тепла, минимальное взаимодействие металлов шва с кислородом и азотом воздуха, высокое качество сварных соединений.

Дуговую сварку неплавящимся электродом можно классифицировать по следующим признакам:

-по роду тока: постоянным током, переменным током, трехфазным током;

-по состоянию дуги: свободной дугой, сжатой дугой, погруженной дугой;

-по наличию присадки: без присадки,

Аргоно- дуговая сварка металлов выполняется в основном на постоянном токе прямой полярности и переменном токе. Сварка на токе обратной полярности находит ограниченное применение в связи с низкой стойкостью электрода.

Материалы, применяемые при сварке металлов

Электроды

При сварке на переменном токе часто применяются в качестве электрода прутки из чистого вольфрама марки ВЧ диаметром 0,5-3мм (тянутые) или 8-10 мм (кованые). При сварке на прямой полярности находят применение прутки из вольфрама ВЛ-10, ВЛ-15, ВИ с эмиссионными добавками окиси лантана La2O3 и окиси иттрия Y2O3.

Добавки повышают эмиссионную способность электрода, при этом снижается катодное падение напряжения, температура электрода, повышается значение допустимого тока и стойкость электрода.

В таблице 1 приведены допустимые значения сварочных токов, в зависимости от рода тока, диаметра электрода, полярности и состава защитной атмосферы применительно к чистому вольфраму без эмиссионных добавок. Снижение допустимых значений сварочного тока и стойкости электрода при сварке на токе обратной поляр-

Таблица 1- Допустимый сварочный ток для вольфрамовых электродов при сварке в инертных газах

Род тока |

Защит-ный газ |

Сварочный ток J, А при диаметре электрода dэ, мм |

|||||

1-2 |

3 |

4 |

5 |

6 |

|||

Переменный |

Аргон |

20-100 |

100-160 |

140-220 |

200-280 |

250-300 |

|

Гелий |

10-60 |

60-100 |

100-160 |

160-200 |

200-250 |

||

Постоянный прямой полярности |

Аргон |

65-150 |

140-180 |

250-340 |

300-400 |

350-450 |

|

Гелий |

50-110 |

100-200 |

200-300 |

250-350 |

300-400 |

||

Постоянный обратной полярности |

Аргон |

10-30 |

20-40 |

30-50 |

40-80 |

60-100 |

|

Гелий |

10-20 |

15-30 |

20-40 |

30-70 |

40-80 |

||

ности и переменном токе. связано с большим выделением тепла на электроде аноде в сравнении с электродом катодом.

Повышенное тепловыделение при применении гелия в качестве защитной среды, имеющего более высокие значения потенциала ионизации и коэффициента теплопроводности, приводит также к уменьшению допустимого тока в сравнении с аргоновой защитной средой.

Допустимые значения сварочного тока для лантанированных неплавящихся электродов марки ЭВЛ с содержанием (1,0-1,49) % La2O3 приведены в таблице 2.

Таблица 2- Допустимые значения сварочного тока для электродов марки ЭВЛ

Диаметр электрода, мм |

Максимальный допустимый ток, А |

||

Постоянный ток |

Переменный ток |

||

прямая полярность |

обратная полярность |

||

2 3 4 5 6 8 10 |

80 230 500 720 900 - - |

20 35 60 80 100 150 190 |

- 150 170 210 250 380 520 |

Защитные газы

Для сварки неплавящимся электродом применяют в основном инертные газы Ar и Не. Эти газы обладают высокими потенциалами ионизации, что затрудняет первичное возбуждение дуги. Однако напряженность поля в дуге имеет сравнительно низкое значение и дуговой разряд в инертных газах отличается высокой стабильностью.

Инертные защитные газы применяют для сварки химически активных металлов, а также во всех случаях, когда необходимо получить швы однородные по составу с основным и присадочным металлами. Физические свойства инертных газов Ar и Не приведены в таблице 3.

Применение гелия в качестве защитного газа позволяет в 1,5-2 раза повысить тепловую мощность дуги в сравнении с аргоном, что связано с его более высокими теплопроводностью и потенциалом ионизации, чем у аргона. Однако примерно на порядок его меньшая плотность ухудшает защиту зоны сварки (особенно при сварке в нижнем положении) и требует его большего расхода.

Таблица 3 - Физические свойства газов

Газ |

Плотность при 00 С и 0,1МПа (кг/м3) |

Коэффициент теплопровод- ности (Вт/см 0С) |

Удельная теп- лоемкость (Дж/г 0С) |

Потенциал ионизации, (В) |

Ar |

1,7833 |

1,58 10-4 |

0,522 |

15,7 |

Не |

0,17847 |

13,88 10-4 |

5,22 |

24,5 |

Для аргоно-дуговой сварки применяется аргон газообразный чистый, поставляемый по ГОСТ 10157-73 трех сортов – высшего, первого и второго. Содержание аргона составляет соответственно 99,99%, 99,98% и 99,95%. Примесями в аргоне являются кислород, азот, влага.

Аргон высшего сорта предназначен для сварки химически активных металлов (титана, циркония, ниобия) и сплавов на их основе. Аргон первого сорта рекомендуется для сварки сплавов алюминия, магния и других металлов, в меньшей степени чувствительных к примесям кислорода и азота. Аргон второго сорта применяется для сварки высоколегированных коррозионно-стойких сталей.

Стабильность процесса сварки

Для постоянного тока прямой полярности дуга может отклоняться от оси электрода из-за блуждания катодного пятна по поверхности конца электрода, а также в результате взаимодействия с внешним магнитным полем из-за химической неоднородности поверхности анода. При применении вольфрамовых электродов, активированных окислами ThO2 , La2O3 ,Y2O3 и других с малой работой выхода электрона, блуждание катодного пятна отсутствует, повышается общая устойчивость дуги.

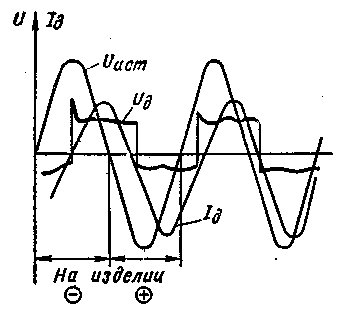

При сварке на переменном токе из-за резкого различия теплофизических характеристик электрода (вольфрам) и свариваемого металла (алюминия, магния и др.) происходит частичное выпрямление переменного тока, что связано с появлением постоянной составляющей тока (рисунок 1).

Постоянная составляющая приводит к искажению формы кривой тока и понижению устойчивости горения дуги.

Постоянная составляющая отрицательно влияет на качество сварки алюминиевых сплавов.

алюминиевых сплавов вольфрамовым электродом в среде

аргона; Uист- напряжение источника сварочного тока; Uд-

напряжение дуги; Iд- ток дуги

Это связано с тем, что лишь при обратной полярности благодаря катодному распылению происходит разрушение тугоплавких окисных и нитридных пленок, что улучшает сплавление кромок и формирование шва. Уменьшение тока в полупериоды обратной полярности, т.е. возникновение в цепи постоянной составляющей тока, приводит к загрязнению поверхности сварочной ванны, затруднению сплавления свариваемых кромок и ухудшению формирования шва.

Для подавления постоянной составляющей последовательно с дугой в цепь сварочного тока включают батарею конденсаторов. Так как возбудить дугу касанием электрода к изделию невозможно, то в состав установки включают сварочный осциллятор. После установления дугового разряда питание осциллятора отключается, и включается импульсный стабилизатор, который подает на дуговой промежуток импульсы напряжением до 300 В в полупериоды обратной полярности.

Технология ручной дуговой сварки неплавящимся

электродом алюминиевых сплавов

Подготовка под сварку

Качество сварных соединений из алюминия и его сплавов в значительной степени определяется подготовкой поверхности свариваемых кромок и электродной проволоки. Перед сваркой удаляют жировую смазку. Поверхность металла обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другими растворителями. Пленку окислов удаляют с помощью химического травления, шабрения, металлических щеток.

Процесс сварки

На любых режимах для получения качественного сварного соединения необходимо обеспечить эффективную газовую защиту зоны сварки, что достигается установкой оптимального расхода защитного газа для данного диаметра сопла.

Надежность защиты в процессе сварки определяется также диаметром и формой сопла горелки, расстоянием сопла от поверхности свариваемого изделия, конструкцией сварного соединения, скоростью движения поперечного воздушного потока.

Рекомендуются следующие диаметры сопла горелки dс в зависимости от диаметра электрода dэ , мм :

dэ 2-3 4 5 6

dc 10-12 12-16 14-18 16-2 2

При сварке соединений обычно применяют присадочную проволоку диаметром 1-5 мм. Соединение с отбортовкой кромок целесообразно для металла толщиной от 0,8 до 2 мм.

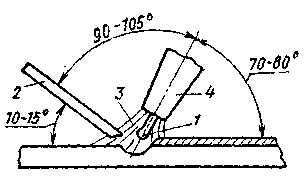

При ручной сварке неплавящимся электродом в инертных газах обычно сварщик подает присадочную проволоку в ванну жидкого металла. Расположение горелки и присадочной проволоки в нижнем положении схематично показано на рисунке 2. Угол между присадочной проволокой и электродом должен быть около 900. Поперечные колебания вольфрамового электрода недопустимы: размеры сварочной ванны для уменьшения опасности окисления должны быть минимальными. Присадочную проволоку подают в ванну короткими толчкообразными движениями, оплавленный конец присадки нельзя выводить из зоны газовой защиты во избежания его окисления. Необходимо помнить, что нельзя касаться изделия электродом, так как вольфрам при этом загрязняется и, кроме того, это может вызвать загрязнение металла шва вольфрамом.

Длина дуги при сварке обычно не превышает 1,5-2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза сопла горелки при стыковых соединениях 1,0-1,5 мм, при тавровых (угловых) – 4,0-8,0 мм.

4-сопло

Рисунок 2 – Техника аргоно – дуговой сварки

Сварку соединений толщиной до 10 мм обычно ведут справа налево, т.е. “левым“ способом, который снижает возможность перегрева свариваемого материала.

Режим сварки выбирается исходя из условий получения качественного сварного соединения.

К основным параметрам режима сварки неплавящимся электродом относятся: диаметр электрода, сварочный ток, напряжение на дуге, расход защитного газа, диаметр присадочной проволоки.

Скорость ручной сварки обычно составляет 8-12 м/ч, максимальный сварочный ток ориентировочно может быть определен в зависимости от диаметра электрода по уравнению: Iсв = (60-65)dэ .

В таблице 4 приведены режимы сварки для некоторых толщин элементов.

Таблица 4- Режимы ручной сварки алюминия неплавящимся электродом в среде аргона

Тип соединения |

Толщи- на сва- риваемых листов |

Диаметр, мм |

Сварочный ток, А |

Рас- ход газа л/мин |

Число проходов |

|

вольфра- мового электрода |

присадоч- ной про- волоки |

|||||

Встык без разделки кромок, двухсторонний |

3,0 4,0 5,0 6,0 |

3,0-4,0 3,0-4,0 4,0-5,0 4,0-5,0 |

2,5-3,0 3,0-4,0 3,0-4,0 3,0-4,0 |

100-150 120-180 200-250 240-270 |

7-8 7-8 8-10 8-10 |

2 2 2 2

|

Встык с разделкой кромок |

5,0 6,0 8,0 10,0 |

4,0-5,0 4,0-5,0 5,0-6,0 5,0-6,0 |

3,0-4,0 3,0-4,0 4,0-5,0 4,0-5,0 |

200-240 220-280 270-300 270-300 |

7-8 7-8 9-12 9-12 |

2 2 3 5 |

Оборудование и материалы, применяемые при

выполнении лабораторной работы

1 Установка для дуговой сварки УДГУ-251 АС/DC.

2 Электроды вольфрамовые лантанированные марки ЭВЛ диаметром 3-4мм.

3 Защитный газ – аргон высшего или первого сорта (ГОСТ-10157-73).

4 Основной металл – алюминий или низколегированная сталь.

5 Присадочный металл – диаметром 2-5мм из сплавов алюминия марок Св-А97, Св-АМц, Св-Амг3 или стальные.

Установка сварочная УДГУ-251 АС/DC предназначена для аргонодуговой сварки неплавящимся электродом (TIG) на постоянном (DC) и переменном токе (АС) для всех видов металлов и сплавов. Установка обеспечивает бесконтактный поджиг в режиме TIG на постоянном и переменном токе.

Установка обеспечивает плавное регулирование сварочного тока, индикацию сетевого напряжения при включении установки и индикацию отключения установки при тепловой перегрузке, возможность выбора одного из режимов сварки TIG-DC или TIG-AC.

В режиме TIG установка обеспечивает:

- режимы “длинные швы” или “короткие швы”;

- продувку газового тракта в течение от 0,2 + 0,1с до 8,0 + 2,0 с с последующим включением выходного напряжения;

- регулирование времени плавного нарастания тока в начале сварки в пределах от 0,1 + 0,1 с до 10 + 3 с;

- регулирование плавного снижения тока в конце сварки в пределах от 0,1 + 0,1 с до 30 + 3 с;

- регулирование времени подачи газа после сварки в течение от 0,2 + 0,1 с до 30 + 5 с;

- регулирование очищающей и проплавляющей способности дуги в режиме TIG-AC.

Основные технические данные установки приведены в таблице 5.

Таблица 5 – Основные технические данные установки в режиме TIG

-

Наименование параметра

Значения

DC

AC

Напряжение питающей сети, В

380

Номинальный сварочный ток, А

250

275

Номинальное рабочее напряжение, В

20

21

Наименьший сварочный ток, А

10

10

Пределы регулирования рабочего напряжения, В

10,4-20

10,4-21

Напряжение холостого хода, В, не более

100

80

Регулирование сварочного тока

плавное

Порядок выполнения лабораторной работы

Выполнение лабораторной работы условно разделено на две части:

- изучение оборудования поста для аргонодуговой сварки металлов;

- изучение технологии аргонодуговой сварки металлов.

Порядок работы в режиме TIG:

- проверьте полярность напряжения на горелке. При работе в режиме DC сварка должна производиться на прямой полярности, выход “ ~ / ─ “ установки должен быть соединен с горелкой;

- зажмите вольфрамовый электрод в цанге горелки. Диаметр электрода выберите в зависимости от толщины свариваемого металла;

- установите требуемое значение сварочного тока;

- подведите горелку к изделию на расстояние 1-2 мм и, опираясь соплом горелки на изделие, нажмите кнопку на горелке;

- установите необходимый дуговой промежуток и начните процесс сварки;

- проведите опытную сварку на образцах;

- при необходимости откорректируйте величину сварочного тока и длительности сварки;

- для прекращения процесса сварки отпустите кнопку на горелке и после окончания выдержки времени, обеспечивающей подачу газа после сварки, отведите горелку от свариваемого изделия.

Содержание отчета

Общие сведения о процессе аргоно- дуговой сварки.

Схема поста для сварки.

Настройка режима сварки.

Результаты сварки опытных пластин.

Техника безопасности

После подготовки лабораторной установки необходимо получить разрешение преподавателя, ведущего занятие, и только тогда начать выполнение работы.

Во время лабораторной работы запрещается: заниматься посторонними делами, подходить к другим рабочим местам и отвлекать внимание студентов от своих работ; при монтаже электрических схем пользоваться неисправными проводами ( без наконечников, с поврежденной изоляцией); располагать провода в местах прохода людей; брать металлические образцы голыми руками без рукавиц.

Необходимо соблюдать следующие условия: при монтаже электрических схем обеспечивать плотность контактов при соединении проводов; одевать головной убор (фуражку, берет для юношей, плотно закрывающий волосы для девушек) и брезентовую одежду ( все пуговицы должны быть застегнуты, клапаны – закрывать карманы, брюки – верхнюю часть обуви); защищать глаза от излучения электрической дуги щитком или маской с правильно подобранным стеклом типа Э; открытую дугу зажигать только в кабине, огражденной брезентовой шторкой, перед зажиганием предупреждать присутствующих в кабине; поток воздуха направлять так, чтобы расплавленный металл не попадал на людей.