- •Часть II

- •1. Лабораторная работа №10. Проверка и регулировка топливного насоса высокого дАвления

- •1.1. Теоретический раздел

- •1.2. Описание лабораторной установки

- •1.3. Порядок проведения экспериментальных исследований

- •1.4. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •2. Лабораторная работа №11. Исследование влияния условий эксплуатации на состояние дизельных форсунок

- •2.1. Теоретический раздел

- •2.2. Порядок проведения экспериментальных исследований

- •2.3. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •3. Лабораторная работа № 12. Регулирование токсичности выхлопных газов карбюраторного двигателя

- •3.1. Теоретический раздел

- •3.2. Порядок проведения экспериментальных исследований

- •3.3. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •4. Лабораторная работа № 13. Исследование влияния состояния газораспределительного механизма на эксплуатационные параметры автомобиля

- •4.1. Теоретический раздел

- •4.2. Порядок проведения экспериментальных исследований

- •4.3. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •5. Лабораторная работа №14. Изучение конструкции и устройства лазерного стенда для измерения углов установки колес автомобиля «вектор – 1»

- •5.1. Теоретический раздел

- •5.2. Описание лабораторной установки

- •5.2. Порядок проведения экспериментальных исследований

- •5.3. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •6. Лабораторная работа №15. Изучение технологии технического обслуживания механизма сцепления автомобиля

- •6.1. Теоретический раздел

- •6.2. Порядок проведения экспериментальных исследований

- •6.3. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •7. Лабораторная работа № 16. Регулирование редуктора заднего моста автомобиля ваз–2107

- •7.1. Теоретический раздел

- •7.2. Порядок проведения экспериментальных исследований

- •7.3. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •8. Лабораторная работа № 17. Диагностирование тормозной системы автомобиля с помощью тормозного стенда к–208

- •8.1. Теоретический раздел

- •8.3. Порядок проведения экспериментальных исследований

- •8.4. Содержание отчета о выполнении лабораторной работы

- •Контрольные вопросы

- •Библиографический список

М инистерство

образования и науки, молодёжи и

спорта

Украины

инистерство

образования и науки, молодёжи и

спорта

Украины

Севастопольский национальный технический университет

методические указания

к лабораторным работам по дисциплине

«Техническая эксплуатация автомобилей»

д ля

студентов направления 6.070106 –

ля

студентов направления 6.070106 –

«Автомобильный транспорт»

всех форм обучения

Часть II

Севастополь

2012

УДК 629.113

Методические указания к лабораторным работам по дисциплине «Техническая эксплуатация автомобилей»/ Сост. А.П. Фалалеев, С. В. Огрызков, А. Г. Остренко. – Севастополь: Изд–во СевНТУ, 2012. 72 с.

Целью методических указаний является оказание помощи студентам при проведении лабораторных работ по дисциплине «Техническая эксплуатация автомобилей». Излагаются основные теоретические сведения, порядок выполнения и требования к оформлению отчетов по проведению лабораторных работ.

Методические указания предназначены для студентов специальности «Автомобили и автомобильное хозяйство» всех форм обучения.

Методические рекомендации рассмотрены и утверждены на заседании кафедры Автомобильного транспорта

(протокол № 3 от 18.11. 2011 г.)

Допущено учебно–методическим центром СевНТУ в качестве методических указаний

Рецензент: Филипович О.В. канд. техн. наук, доц. кафедры Автоматизированных приборных систем

СОДЕРЖАНИЕ

1. Лабораторная работа №10. 5

Проверка и регулировка топливного насоса высокого ДАвления 5

2. Лабораторная работа №11. 17

Исследование влияния условий эксплуатации на состояние дизельных форсунок 17

3. лабораторная работа № 12. 23

Регулирование токсичности выхлопных газов карбюраторного двигателя 23

4. ЛАБОРАТОРНАЯ РАБОТА № 13. 26

Исследование влияния состояния газораспределительного механизма на эксплуатационные параметры автомобиля 26

5. ЛАБОРАТОРНАЯ РАБОТА №14. 30

ИЗУЧЕНИЕ КОНСТРУКЦИИ И УСТРОЙСТВА ЛАЗЕРНОГО СТЕНДА ДЛЯ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС АВТОМОБИЛЯ «ВЕКТОР – 1» 30

6. Лабораторная работа №15. 36

Изучение технологии технического обслуживания механизма сцепления автомобиля 36

Рисунок 6.2 – Рабочий цилиндр выключения сцепления и вилка: 38

7. ЛАБОРАТОРНАЯ РАБОТА № 16. 44

регулирование редуктора заднего моста автомобиля ваз–2107 44

Рисунок 7.3 – Оправка А.70152 48

8. ЛАБОРАТОРНАЯ РАБОТА № 17. 58

Диагностирование тормозной системы автомобиля с помощью тормозного стенда К–208 58

Библиографический список 75

1. Лабораторная работа №10. Проверка и регулировка топливного насоса высокого дАвления

Цель работы: ознакомиться с конструкцией и принципом действия стенда для проверки топливных насосов высокого давления и освоить практические приемы по определению производительности насосной секции, равномерности подачи и угла начала впрыска топлива. Изучить симптомы неисправностей, освоить методику постановки диагноза, научиться устранять неисправности.

1.1. Теоретический раздел

1.1.1. Общие сведения

В процессе эксплуатации насоса высокого давления изнашиваются его основные детали: гильзы и плунжеры нагнетательных секций, нагнетательные клапаны, кулачковый вал, толкатели и другие детали [1].

Износ нагнетательных клапанов влияет на характер впрыска, ухудшает отсечку топлива форсункой, вызывает подтекание его через распылитель и закоксовывание сопловых отверстий. Качество подачи топлива зависит также от упругости пружин толкателей, герметичности штуцеров, подводящих топливопроводов и других причин. Работоспособность насоса высокого давления проверяют по следующим параметрам: величина и равномерность подачи топлива, угол начала впрыска и угол опережения впрыска непосредственно на работающем двигателе [2].

1.1.2.Определение величины и равномерности подачи топлива

Испытания проводятся в следующей последовательности [1]:

установить испытуемый насос на кронштейн, предварительно прикрепленный к направляющим стола, закрепить его Г–образным прихватом; кулачковый вал насоса соединить с валом привода с помощью переходной муфты и соединительной шайбы;

подсоединить к насосу топливопроводы низкого давления;

установить очищенные, промытые, отрегулированные на соответствующую величину давления начала впрыска и подобранные по пропускной способности форсунки в стаканы датчиков;

соединить форсунки с соответствующими секциями насоса топливопроводами высокого давления;

поставить рукоятку крана распределителя с правой стороны стенда в положение "через фильтр";

осуществляя непрерывную подачу топлива насосом ручной подкачки, выпустить воздух из системы с помощью специального вентиля, установленного при присоединении топливопровода к головке насоса;

включить стенд в электросеть;

включить электродвигатель вала привода стенда кнопочной станцией;

установить номинальное число оборотов кулачкового вала насоса высокого давления по тахометру (1050 мин–1) с помощью рукоятки вариатора;

установить рычаг регулятора на максимальную подачу топлива;

установить счетчиком–автоматом определенное число оборотов вала насоса (800 мин–1); рукоятку счетчика–автомата оттянуть на себя до отказа, проворачивать до тех пор, пока стрелка «Указатель» не совпадет с заданным числом оборотов на наружной шкале диска, и повернуть рукоятку от себя до упора;

включить счетчик–автомат для отсчета числа оборотов нажатием на рычаг (шторка отодвинется, и топливо из форсунок попадет в мензурки, после совершения заданного числа оборотов возвратится в исходное положение и подача топлива прекратится);

рычаг регулятора установить на отсутствие подачи, вариатором установить 500 мин–1;

отключить стенд;

определить объем топлива в мензурках по нижнему мениску (по норме 92 см3);

определить неравномерность подачи топлива по секциям насоса;

слить топливо из мензурок поворотом рукоятки моста мензурок по часовой стрелке.

1.1.3. Определение угла начала впрыска топлива

Выполнить действия первых девяти пунктов предыдущей проверки. Определить момент максимального подъема кулачка первой секции насоса:

на входной штуцер этой секции установить моментоскоп;

медленно проворачивать вал привода насоса воротком по часовой стрелке до начала движения топлива в трубке моментоскопа, затем вращение вала прекратить и сделать отсчет по подвижному диску стенда;

провернуть вал привода в обратную сторону на 90°, вращая вал, зафиксировать по шкале диска начало движения топлива в трубке моментоскопа;

полученные значения угла между моментами начала движения топлива разделить пополам и получить момент максимального подъема кулачка первой секции.

Повернуть подвижный диск стробоскопического устройства до совпадения риски с полученным значением угла, соответствующего ВМТ плунжера.

Прижать форсунку проверяемой секции накидными устройствами к датчикам момента начала впрыска, установленным внутри стакана форсунки.

Включить стенд и дать насосу поработать 5–7 мин, затем включить первый и второй тумблеры слева на панели управления на 1,5–2,0 мин.

Включить тумблер проверяемой секции и наблюдать за окном диска отсчета угла впрыска: деление на шкале подвижного диска укажет величину угла опережения начала впрыска топлива.

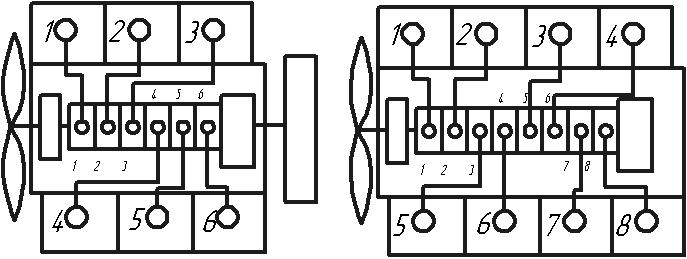

Аналогично проверить последовательно все секции. Для проверки правильности регулировки угла начала впрыска при совместной работе всех секций, допускается включать одновременно все датчики только на 1–2 мин. Риски на шкале подвижного диска должны совпадать (рисунок 1.2).

Слить топливо из мензурок, отключить немедленно все тумблеры на панели управления, откинуть пружины крепления форсунок и приподнять форсунки вверх.

1.1.4. Проверка угла опережения впрыска топлива непосредственно на двигателе

Перед выполнением работы следует проверить и при необходимости затянуть гайку крепления автоматической муфты опережения впрыска топлива (момент затяжки 100–120 Нм), а также проверить соединение топливопроводов от насоса высокого давления к форсункам (рисунок 1.2).

Установить угол опережения впрыска топлива:

отсоединить пробку высокого давления от штуцера первой секции топливного насоса;

установить моментоскоп на штуцер первой секции;

прокачать топливом систему питания двигателя ручным топливоподкачивающим насосом, предварительно ослабив одну из пробок для выпуска воздуха из корпуса топливного насоса высокого давления (прокачку производить до исчезновения пузырьков воздуха из вытекающего топлива, затем пробку завернуть);

убедиться, что подача топлива скобой регулятора включена, и вращать коленчатый вал двигателя по часовой стрелке (со стороны вентилятора) до появления топлива в стеклянной трубке моментоскопа;

продолжать медленно проворачивать коленчатый вал ключом, внимательно следя за уровнем топлива в стеклянной трубке; в момент начала изменения уровня стрелка–указатель картера маховика должна совпадать с риской на маховике, соответствующей углу опережения впрыска топлива, или риска на шкиве коленчатого вала должна находиться против риски с той же цифрой на крышке шестерен распределения.

При несовмещении рисок к моменту, когда начинается изменение уровня топлива, необходимо ослабить болты крепления, повернуть полумуфту валика на ее фланце против направления вращения, затянуть болты крепления и вновь проверить установку угла опережения впрыска. Несовпадение рисок не должно превышать 1° (одного деления). Если к моменту начала изменения уровня топлива в трубке риски уже разошлись, полумуфту валика привода следует повернуть по направлению ее вращения.

Необходимо учитывать, что смещение полумуфты относительно ее фланца на одно деление соответствует четырем делениям на маховике или крышке шестерен распределения.

После регулировки запустить двигатель и проверить его работу на слух. Для этого необходимо:

отвернуть рукоятку ручного подкачивающего насоса, и двигая его вверх–вниз, прокачать систему в течение 2–3 мин, затем рукоятку насоса завернуть до упора;

включить подачу топлива;

повернуть скобу регулятора вниз и в течение 10–15 с проворачивать коленчатый вал стартером, по манометру убедиться в наличии давления в системе смазки;

Рисунок 1.1 – Моментоскоп:

1 – стеклянная трубка; 2 – резиновая трубка; 3 – металлическая трубка;4 – уплотнительная прокладка; 5 – накидная гайка

установить скобу регулятора в положение включенной подачи топлива, а рычаг управления регулятора – в положение, соответствующее минимальному числу оборотов;

нажать на кнопку включения стартера.

Если при работе двигателя в нем слышны стуки, то имеет место ранняя подача топлива, если наблюдается дымный выхлоп – поздняя подача.

Отрегулировать минимальные обороты холостого хода двигателя:

пустить и прогреть двигатель до температуры охлаждающей жидкости 70–75 °С;

снять предохранительный колпачок, ослабить контргайку и вывернуть корпус буферной пружины на 2–3 мм;

уменьшить частоту вращения двигателя вывертыванием болта ограничения до появления небольших колебаний оборотов (рычаг управления должен упираться в болт ограничения);

вывертывать корпус буферной пружины до установления устойчивых оборотов коленчатого вала (категорически запрещается ввертывать корпус пружины до совмещения его наружного торца с торцом контргайки);

затянуть контргайки болта регулировки оборотов и корпуса буферной пружины, надеть предохранительный колпачок;

увеличить частоту вращения двигателя установкой рычага управления в среднее положение и резко опустить рычаг до упора в болт регулировки; двигатель не должен заглохнуть, а число оборотов холостого хода должно установиться в пределах 450–550 мин–1 (рисунок 1.3).

Перед остановкой двигатель должен в течение 3–5 мин работать без нагрузки, сначала на средних оборотах, а затем на минимальных. Остановку производить тросовым приводом, действующим на скобу регулятора, что прекратит подачу топлива к форсункам.

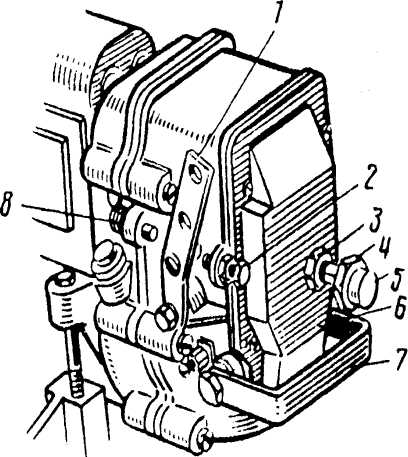

Рисунок 1.3 – Регулятор частоты вращения коленчатого вала ЯМЗ–238:

1 – рычаг управления подачей топлива; 2, 8 – болты ограничения минимальной и максимальной частот вращения коленчатого вала соответственно; 3 – контргайка корпуса буферной пружины; 4 – корпус буферной пружины; 5 – колпак корпуса буферной пружины; 6 – крышка смотрового люка; 7 – скоба кулисы выключения подачи топлива