- •Совершенствование работы установок перегонки нефти Учебное пособие

- •1. Перегонка нефти на нпз

- •1.1. История развития нефтепереработки

- •1.2. Основное назначение и типы установок для перегонки нефти

- •1.3. Принципиальные схемы установок

- •1.4. Продукты первичной перегонки нефти

- •1.5. Ректификация в процессах первичной перегонки нефти

- •1.6. Перегонка нефти в присутствии испаряющего агента

- •1.7. Виды орошений ректификационных колонн

- •1.8. Выбор давления и температурного режима в колонне

- •1.9. Блок атмосферной перегонки нефти

- •1.10. Краткие выводы по атмосферной перегонке нефти

- •1.11. Перегонка нефти в вакууме

- •1.11.1. Перегонка мазута по топливному варианту

- •1.11.2. Перегонка мазута по масляному варианту

- •1.12. Конденсационно-вакуумсоздающая система

- •1.13. Краткие выводы по вакуумной перегонке мазута

- •1.14. Основные показатели работы установок авт

- •2. Совершенствование установок перегонки нефти

- •2.1. Подогрев сырой нефти в процессе первичной перегонки

- •2.1.1 Рациональная и эффективная обвязка теплообменников

- •2.1.2. Применение теплообменников нового поколения

- •2.1.2. Прямая рекуперация тепла на установках когенерацией

- •2.2. Форсирование режима в колонне к-1

- •2.3. Основные технологические узлы колонн

- •2.3.1. Узел ввода сырья

- •2.3.2. Каплеуловитель

- •2.3.3. Узлы ввода жидких потоков

- •2.3.4. Узлы вывода жидкости

- •2.3.5. Трансферный трубопровод

- •2.4. Варианты испаряющего агента

- •2.5. Контактные устройства в ректификационных колоннах

- •2.6. Вакуумная перегонка мазута в насадочных колоннах

- •2.6.1. Общие сведения

- •2.6.2. Применение противоточных насадок

- •2.6.3. Применение перекрестно-точных насадок

- •2.6.4. Другие виды регулярных насадок

- •2.7. Практический подход к модернизации вакуумного блока

- •2.8. Новая система создания вакуума

- •2.9. Интенсификация процесса первичной переработки нефти

- •2.9.1. Увеличение выхода дистиллятов за счет вариантов схем переработки

- •2.9.2. Увеличение выхода дистиллятов за счет воздействия на коллоидно-дисперсное состояние нефти

- •2.9.3. Технология Линас

- •Заключение

- •Библиографический список

- •Содержание

2.8. Новая система создания вакуума

В подпункте 1.12 упоминалось, что, ввиду ряда недостатков старой вакуумсоздающей системы с применением барометрических конденсаторов и пароэжекторных насосов, на вакуумных колоннах ряда НПЗ внедрена и успешно эксплуатируется новая высокоэффективная экологически чистая конденсационно-вакуумсоздающая система с использованием жидкостного струйного устройства – вакуумного гидроциркулярного агрегата (ВГЦ) [10].

Впервые в мировой практике разработанный ВГЦ агрегат был внедрен в 1993 году на Московском НПЗ, а в 2005 году имело место 33 внедрения на НПЗ России и ряда других стран [58].

В ВГЦ-агрегате конденсация паров и охлаждение газов осуществляется не водой, а охлаждающей рабочей жидкостью (газойлевой фракцией из вакуумной колонны или дизельным топливом из К-2 после дополнительного охлаждения [18]), то есть рабочая жидкость – это собственный продукт установки.

Для создания вакуума в ВГЦ-агрегате используется энергия рабочей жидкости, подаваемой в струйный аппарат и циркулирующей по замкнутому контуру с помощью насоса. В струйном аппарате (эжекторе) происходит интенсивное сжатие пассивного компонента (паров из вакуумной колонны) за счет смешения его с активным потоком (рабочей жидкостью) высокого давления, а это позволяет увеличить создаваемый вакуум. Одновременно со сжатием парогаза происходит процесс конденсации паров на струе рабочей жидкости [59]. Сжимающая жидкость и конденсируемые пары должны быть схожи по составу, так как пары могут частично раствориться в ней с дальнейшим выделением их на установке гидроочистки, поэтому технологи заинтересованы в составе отсасываемых газов из вакуумной колонны по содержанию в них нефтяных газов и газов разложения [60].

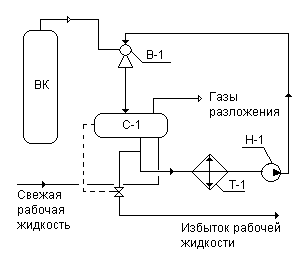

На рис. 2.23 приведена новая схема создания вакуума.

Рис. 2.23. Принципиальная схема новой вакуумсоздающей системы:

ВК – вакуумная колонна; В-1 – струйный аппарат; С-1 – сепаратор; Т-1 – теплообменник; Н-1 – насос.

Газы разложения и пары углеводородов подаются в вакуум создающее устройство. В качестве активного компонента используется рабочая жидкость, нагнетаемая насосом. В результате рабочего процесса происходит конденсация паров. Сепаратор служит для отделения несконденсированных газов от рабочей жидкости. Далее рабочая жидкость подается в теплообменник для охлаждения до заданной температуры водой (может использоваться и воздушный холодильник). После – снова направляется на вход насоса Н-1 для создания необходимого давления. Избыток рабочей жидкости выводится из системы. Для подпитки или ее обновления предусмотрена система подачи свежей. Аналоги данной схемы создания вакуума содержатся в патентах [61], [62], [63].

Таким образом, данная система имеет замкнутый контур рабочего тела. Газы разложения, сжатые до атмосферного давления, подаются в печь на сжигание. При этом в них все равно содержатся кислые компоненты (CO2, H2S), вредные для окружающей среды, но уже в меньших количествах за счет частичного их растворения в рабочей жидкости. С целью устранения данного недостатка была разработана дожимная установка для газов, схема которой приведена на рис. 2.24.

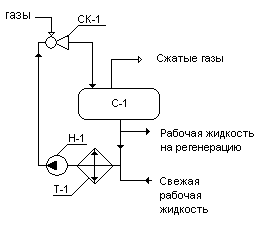

Рис. 2.24. Принципиальная схема дожима газов

разложения:

СК-1 – струйный аппарат; С-1 – сепаратор; Н-1 – насос;

Т-1 – холодильник

Газы разложения после вакуумсоздающей системы с давлением 0,1 МПа поступают в струйный аппарат, где сжимаются до необходимого давления за счет энергии рабочей жидкости (10–15 % раствор МЭА, который широко используется для очистки газов от кислых компонентов). Часть насыщенного раствора МЭА отводиться из замкнутого контура на регенерацию. Предусмотрена подпитка рабочей жидкости, прошедшей регенерацию в десорбере [64].

Использование ВГЦ-агрегата позволило с максимальной эффективностью устранить недостатки работы прежней вакуумсоздающей системы и обеспечить:

снижение стоимости переработки нефтяного сырья за счет снижения эксплуатационных расходов (полностью исключено потребление водяного пара на эжекцию, значительно уменьшилось потребление охлаждающей воды вакуумсоздающей системой);

снижение вывода газов разложения вакуумного блока на сжигание в печь и уменьшение выброса сернистых веществ в окружающую среду за счет их частичного растворения в рабочей жидкости (или использования установки дожима газов);

исключение сброса на очистные сооружения конденсата водяного пара, загрязненного сероводородом и нефтепродуктами [65];

сокращение потерь ценных продуктов с конденсатов водяного пара;

создание более глубокого вакуума в верхней части вакуумной колонны (до 10 мм рт.ст.), а следовательно, возможность вести технологический процесс более четко, плавно и, значит, с большей эффективностью;

надежность работы, исключаются частые ремонты, связанные с ухудшением работы пароэжекторных систем при загрязнении межступенчатых конденсаторов (старая система выдерживала не более трех месяцев, поэтому, чтобы не прерывать технологический процесс перегонки, на установке приходилось иметь две системы; пока одна в ремонте, другая – в работе) [66];

сокращение количества вспомогательного оборудования, в том числе необходимого для очистки воды [67];

низкий уровень шума;

низкую чувствительность к наличию в откачиваемом газе конденсата паров и твердых частиц;

высокий уровень взрыво- и пожаробезопасности за счет отсутствия в струйном аппарате движущихся механических частей;

простоту обслуживания и наружное расположение установки [61];

постоянную объемную производительность агрегата при откачивании газов во всем диапазоне давлений всасывания.

Итак, внедрение вакуумсоздающих систем на базе ВГЦ-агрегата приводит к существенной экономии энергоресурсов, снижению затрат на очистку стоков и увеличению выхода продукта (до 1,5 %) за счет поддержания стабильного уровня вакуума в колонне. Срок окупаемости реконструкции вакуумсоздающих систем составляет 4–18 месяцев, в зависимости от цен на энергоресуры и нефтепродукты [38].

Дополнительно или как способ углубления вакуума необходимо понизить температуру верха вакуумной колонны, но добиться этого с помощью верхнего циркуляционного орошения невозможно. Для этого нужно установить над верхней тарелкой небольшой слой насадки, оборудованной распределителем желобчатого типа и глухой по жидкости тарелкой. По этой схеме часть потока верхнего циркуляционного орошения направляется на дополнительное охлаждение в кондесатор и подается в качестве орошения на слой насадки [68].

Другие решения схем КВС представлены в ряде патентов. Ниже приводятся наиболее интересные предложения.

Вариант первый: наиболее простым и радикальным решением является схема, приведенная на рис. 2.25. Здесь кроме ВЦО используется конденсационно-эжектирующий стояк. Рабочей жидкостью является легкая газойлевая фракция, полностью исключающая водяной пар. Остаточное давление наверху колонны около 15 мм рт.ст. (2 кПа) [33]. Жидкость в эжекторы подают тангенциально (под углом до 14о) к оси стояка, придавая ей вращательное движение [69]; поперечное сечение стояка увеличивают на каждой ступени [70].

Технический результат – увеличение эффективности, надежности и безопасности проведения процесса, а также уменьшения энергетических затрат.

При данной схеме создания вакуума предлагают и другие варианты:

- по ходу сжатия используют многоструйный эжектор;

- нижний конец конденсационно-эжектирующего стояка, или эжектора, помещают под уровень жидкости, обеспечивающей барометрический затвор;

- конденсационно-эжектирующий стояк (стояки) охлаждают, используя воздушное или водяное охлаждение путем установки ребер или кожухов [70].

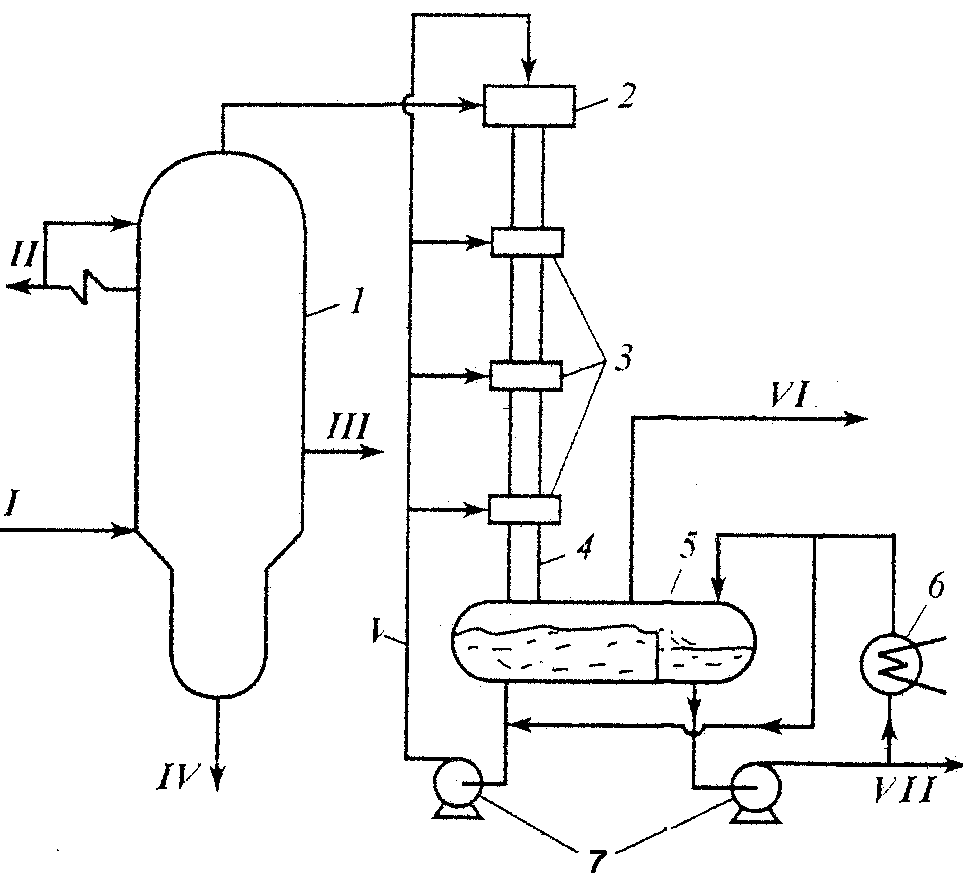

Рис. 2.25. Четырехступенчатая система создания вакуума жидкостными эжекторами:

1 – вакуумная колонна; 2 – жидкостной струйный эжектор; 3 – вихревые эжекторы; 4 – стояк; 5 – емкость; 6 – водяной холодильник; 7 – насосы; I – мазут; II – ВЦО; III – газойль; IV – гудрон; V – циркулирующий нефтепродукт; VI – газ; VII – избыток продукта

Вариант второй: схема создания вакуума заключается в том, что отсос паров осуществляют системой, подключенной к вакуум-насосу и выполненной в виде последовательно соединенных абсорбера, сепаратора-фазоразделителя и холодильника. При этом для конденсации газопаров и создания вакуума используют жидкую фазу с наинизшей температурой застывания, применяя ее как абсорбент, предварительно отделив эту фазу в фазоразделителе и дополнительно охладив после этого до температуры не ниже температуры ее застывания [71].

Вариант третий: в качестве активной среды в струйном аппарате предлагают использовать часть охлажденного нижнего циркуляционного орошения (рис. 2.26), которое после использования также охлаждают, а затем сепарируют.

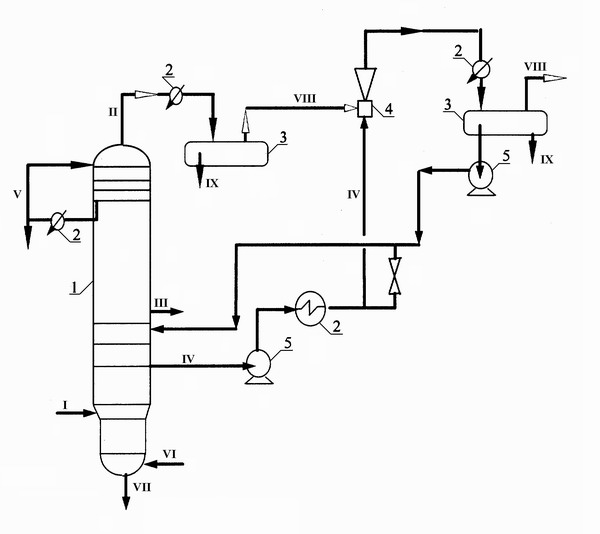

Рис. 2.26. Система создания вакуума с использованием нижнего циркуляционного орошения:

I – мазут; II – парогазовый поток; III – боковой погон; IV – НЦО; V – ВЦО; VI – водяной пар; VII – гудрон; VIII – неконденсируемые газы; IX – конденсат; 1 – вакуумная колонна; 2 – теплообменник; 3 – сепаратор; 4 – эжектор; 5 – насос

Парогазовый поток, выходящий из верхней части ректификационной колонны, конденсируют и разделяют на газовую и жидкую фазы до струйного аппарата. Способ позволяет создавать в ректификационной колонне глубокий вакуум при сокращении потерь дизельного топлива [72].

Вариант четвертый: отличия от рассмотренных выше схем в следующем:

- активную среду до подачи ее в струйный аппарат охлаждают;

- жидкую фазу после сепаратора подают в качестве циркуляционного орошения в вакуумную колонну;

- газовую фазу из сепаратора откачивают и сжимают дополнительным жидкостно-газовым струйным аппаратом, откуда полученную новую газовую фазу подают потребителю. Новую жидкую фазу подают сразу в качестве активной среды в дополнительный струйный аппарат, либо смешивают с жидкой фазой, отделившейся в результате разделения первоначальной газожидкостной смеси. Далее ее направляют на ЦО в вакуумную колонну или в качестве рабочей среды в струйные аппараты [73].

Вариант пятый: рабочей жидкостью и одновременно хладоагентом в гидроструйных эжекторах смешения используют охлажденную в воздушных холодильниках флегму с верхних тарелок атмосферной колонны (тяжелый бензин, лигроин), подаваемых насосом из сборной емкости флегмы [74].