- •Введение

- •Объём и содержание курсового проекта

- •Задания и оформление работы

- •Защита курсовой работы

- •Методические указания по выполнению заданий курсового проекта

- •Цель задания.

- •Содержание задания.

- •Пример №1.

- •Решение:

- •Методические указания по выполнению задания.

- •Пример №3

- •Решение

- •Расчет и выбор точности и характера сопряжения деталей шлицевого соединения

- •Исходные данные:

- •Содержание задания:

- •Методические указания по выполнению задания.

- •Пример№4. Дано: прямобочное шлицевое соединение

- •Решение:

- •Пример №5

- •Решение:

- •Пример №6

- •Решение:

- •Методические указания по выполнению задания

- •Пример №7

- •Решение:

- •I.Метод расчета полной взаимозаменяемости.

- •II.Теоретико-вероятный метод расчета. Решение прямой задачи

- •Пример №8.

- •Решение.

- •Пример №9

- •Решение.

- •Рекомендуемая литература

Пример №1.

Выполнить расчет и выбор посадки для гладкого цилиндрического соединения диаметром 45 мм для обеспечения предельных расчетных зазоров S p(max) = 0,105 мм и S p(min) = 0,032 мм. Посадка в системе отверстия (CH) . Назначить технологические процессы изготовления деталей соединения.

Решение:

1.Определяем допуск зазора и число единиц допуска

TSp = Sp(max) – S p(min) = 0,105 – 0,032 = 0,073 мм

или TS p = 73 мкм.

![]()

i=1,71

2.Определяем квалитет по ГОСТ 25346-89 , ГОСТ 25347-82 (СЕ СЭВ 145-75 и СЕ СЭВ 177-75) и устанавливаем седьмой квалитет JT7 .

3.Определяем шероховатость деталей соединения по формуле (6)

![]()

4.Определяем технологические зазоры (ST) по формуле (2) и (3)

ST(max) = S p(max) – 1,4 (R zD + R zd) =

=105 – 1,4(3,125 + 3,125) =105–8,75=96,25 мкм

S T(min) = Spmin -1,4(R zD + R zd) =

32-1,4* 6,25 = 23,25 мкм.

S T(max) = 96,25 мкм .

S T(min) = 23,25 мкм .

5.Назначаем стандартную посадку и определяем основные отклонения вала по ГОСТ 25346-89 в системе отверстия из условия:

![]() ST(min)

–должно быть отрицательным , поскольку

посадка с зазором

ST(min)

–должно быть отрицательным , поскольку

посадка с зазором

es = - 25 мкм , соответствует посадке f .

6.Определяем возможную сумму допусков отверстия и вала по формуле (10).

TD + Td = S T(max) - =96,25 – 25 = 71,25 мкм .

7.Определяем квалитеты отверстия и вала по ГОСТ 25346-89:

- отверстие – восьмой квалитет;

- вал – седьмой , т.е.

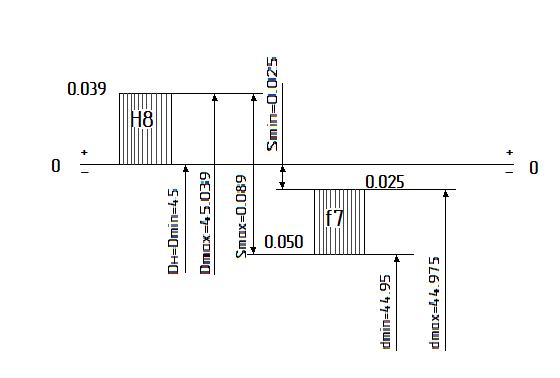

диаметр

45![]()

TD = 0,039 мм = 39 мкм .

Td =0,025 мм = 25 мкм

и сумма допусков 39 +25 = 64 мкм.

8.Проверяем соблюдения условия по формуле:

![]()

S C(max) =Dmax – dmin =

=45,039 –44,950 =0,089 мкм .

0,089 <0,096

S С(min) = Dmin – dmax =

=45,0 – 45,975 = 0.025 мкм .

0,025 > 0,023

Условия соблюдаются – посадка выбрана, верно.

9.Уточняем шероховатость поверхности вала и отверстия по формуле (6)

![]()

По ГОСТ 2789-73 выбираем стандартные значения

R zD = 4,0 мкм , R zd = 2,5 мкм

10.Назначаем способ обработки поверхностей отверстия и вала, обеспечивающий требуемую точность и шероховатость:

отверстие – тонкое растачивание на токарно-винторезном станке (алмазное)

вал – наружное тонкое точение.

11.Выбираем средства измерения:

для вала - микрокатор типа 02 ИГП ГОСТ 6933-72, диапазон показаний

![]()

для отверстия – индикаторный нутромер, ГОСТ 868-83, диапазон показаний

![]() .

.

12.Строим схему полей допусков соединения:

Пример №2.

Выполнить расчет и выбор посадки для гладкого цилиндрического соединения диаметром 70 мм для обеспечения предельных расчетных натягов

![]()

Np(min)=20 мкм

Посадка в системе вала (сh)

Назначить технологические процессы изготовления деталей соединения.

Решение.

1.Определяем допуск натяга и число единиц допуска

где i=1,9

2.По СТ СЭВ 145-75 и СТ СЭВ 177-75 устанавливаем шестой квалитет.

3.Определяем шероховатость деталей соединения

![]() .

.

4.Определяем технологические натяги (NT) по формуле (4) и (5):

NT(max)=72+1,4(2,4+2,4)=78,72 мкм

NT(min)=20+1,4(2,4+2,4)=26,72 мкм.

5.По ГОСТ 25346-89 определяем стандартные значения допусков:

Td=19, квалитет 6

TD=30, квалитет 7

6.По ГОСТ 25346-89, соблюдая условие (13) выбираем основное отклонение отверстия:

ES=-48

мкм,

ES=-48

мкм,

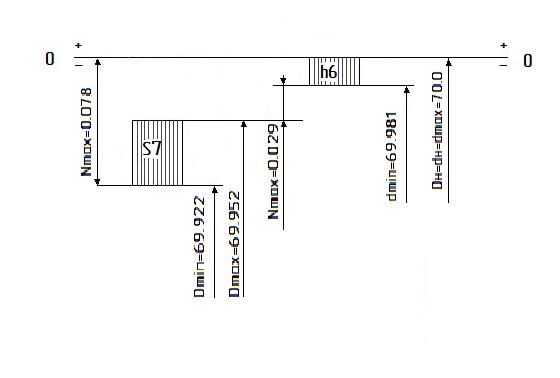

7.Соединение имеет следующий вид:

![]()

8.Проверяем соблюдение условия выбора по формуле:

![]()

Nc(max)=Dmin-dmax=69,922-70=-0,078мкм=78мкм

Nc(min)=Dmax-dmin=69,952-69,981=-0,029мкм=29 мкм

78<78,72 и 29>26,72

Условие соблюдается - посадка выбрана, верно.

9.Уточняем шероховатость поверхности вала и отверстия по формуле (6):

RzD=0,125*TD=0,125*30=3,75 мкм

Rzd=0,125*TD=0,125*19=2,375 мкм

По ГОСТ 2589-73 выбираем стандартные значения

RzD=3,2 мкм; Rzd=2,0 мкм

10.Назначаем способ обработки поверхностей отверстия и вала, обеспечивающей требуемую точность и шероховатость:

Отверстие – шлифование;

Вал – тонкое шлифование.

11.Выбираем средства измерения:

- для

вала диаметром 70h6(-0,019)

– скоба типа СР, ГОСТ 11098-89, диапазон

показаний

![]()

- для

отверстия диаметром 70S7![]() индикаторный нутромер ГОСТ 9244-89,

индикаторный нутромер ГОСТ 9244-89,

![]()

12.Строим схему полей допусков соединения:

Расчет и выбор полей допусков для деталей, сопрягаемых с подшипниками качения с учетом характера нагружения.

Цель задания:

1.Нучиться назначать и рассчитывать посадки подшипников качения.

2.Научиться обозначать на чертежах посадки колец подшипников качения с сопрягаемыми деталями.

Исходные данные:

1.Эскиз узла с установленным подшипником качения.

2.Номер подшипника качения и ГОСТ 8338 – 75.

3.Характер нагружения колец подшипника.

4.Значение радиальной нагрузки на опору подшипника.

Содержание задания:

1.Определить в соответствии с ГОСТ 8338-75 конструктивные размеры данного номера подшипника качения.

2.Выполнить расчеты обоснования характера нагружения колец подшипника.

3.Рассчитать и выбрать посадки колец подшипника корпус и на вал.

4.Построить схемы полей допусков соединений:

а) внутреннее кольцо подшипника – вал;

б) наружное кольцо подшипника – корпус.