- •Способы выделения ароматических углеводородов

- •Коксование каменного угля

- •Ацетилен

- •Синтезы на основе ацетилена

- •Синтезы на основе бензола

- •Получение ацетилена из карбида Са

- •Получение ацетилена из углеводорода.

- •Методы пиролиза углеводородов в ацетилен.

- •Подразделение газов пиролиза и их состав.

- •Сравнение методов производства ацетиленов.

- •Оксид углерода и синтез-газ.

Выделение газообразных парафинов.

Газообразных парафинов преимущественно выделяют из природного, попутного газа и газа газоконденсатных месторождений, а также при разделении нефтезаводских газов в процессах глубокой переработки нефти, протекающих в присутствии водорода (гидрокрекинг, реформинг).

Состав УВ газов различных источников:

Газ |

СН4 |

С2Н6 |

С3Н8 |

С4Н10 |

С5Н12 |

N2 и др. |

Природн. |

70-97,5 |

0,1-8 |

0,1-4 |

0,01-1 |

0-0,3 |

1-15 |

ГК |

75-95 |

3-9 |

1-3 |

0,5-1 |

0,5-1 |

1-4 |

Попутный до стаб. |

35-90 |

4-20 |

3-30 |

2-13 |

1-4 |

0,5-11 |

Попутный после стаб. |

1-5 |

5-15 |

20-30 |

30-40 |

15-25 |

- |

Для разделения УВ газов используют ГФУ, а также способы адсорбции, абсорбции, конденсации, наибольшей популярностью пользуется ректификационный метод, при котором при высоком давлении 2-4Мпа применяют глубокий холод, например пропанового или бутанового холодильного цикла.

Технологические схемы ГФУ на разных заводах различаются по числу колонн от 6 до 10, тарелок от 400 до 700, при этом выделяется достаточно чистые фракции С4, С5, а низшие УВ получают в основном в виде смеси С2-С3 и сухой газ С1-С2.

Природный газ выгодно использовать в качестве источника метана. Газ газоконденсатных месторождений позволяет выделять углеводороды С1-С3. Попутные нефтяные газы используются для выделения С3-С5.

Выделение высших парафинов.

Основным источником твердых парафинов является нефть, а точнее ее масляные и газойлевые фракции. Для выделения парафинов в промышленности используют следующие методы:

Способ кристаллизации ( с растворителем и без). Кристаллизацию без растворителей используют для газоиля и маловязких масел: фракцию охлаждают рассолом и отделяют твердую лепешку- парафиновый гач, в котором еще содержится до 30% жидких УВ. Для их удаления проводят выпотевание, для чего гач помещают на ситчатую тарелку и нагревают, получая при этом достаточно чистые парафины. Кристаллизация с растворителем применяется чаще, в качестве растворителей используют низшие кетоны или арены, фракции растворяют и охлаждают до температуры -5—300С. Выпавший осадок повторно кристаллизуют из растворителя. В некоторых случаях в качестве растворителей используют жидкий пропан, одновременно выполняющий роль хладогента. При его испарении происходит равномерное охлаждение и кристаллизация парафинина.

Карбомидная депарафинизация состоит в выделении парафинов в виде кристаллических аддуктов с мочевиной. Данный метод характеризуется определенной погрешностью ( до 10%), обусловленной тем, что карбомид извлекает из смеси изомерные парафины и алкил замещенные арены с далеко расположенными заместителями.

Выделение парафинов на цеолитах. Является наиболее новым и прогрессивным способом, применимым к любой фракции и позволяет извлекать н-парафины до 90%. Процесс состоит из 2 стадий: адсорбции парафина на цеолите преимущественно Х и У и десорбции, которую проводят снижением давления, повышением температуры или вытеснением другими растворителями ( более низкомолекулярными).

Выделение олефинов.

Низшие олефины. Учитывая близость свойств гомологов, которые резко проявляются с увеличением молекулярной массы олефинов. Пример: этилен кипит на 150С ниже этана; пропилен- на 5,50С ниже пропана; бутилен- на 0,50С ниже бутана. Преимущественным способом их разделения является ректификация для С2-С3 фракции и экстракционная ректификация для С4-С5 фракции.

Все олефины образуют с воздухом взрывоопасные смеси, поэтому цеха по их выделению и переработки относят по пожароопасности к категории А и комплектуют оборудование пожароопасным исполнением. По токсичности олефины близки к соответствующим парафинам ( головокружение, тошнота, рвота, наркотическое состояние, при более высокой концентрации- удушение). По сравнению с парафинами олефины легче сорбируются и для их поглощения используют твердые адсорбенты ( можно использовать противогазы), комплексы медноаммиачные и полярные растворители ( ацетон, фурфурол). Это совйство позволяет выделять олефины специальными методами, например: экстрактивной перегонкой, при этом в присутствии 3 компонента, олефины образуют с ним промежуточные комплексы, снижается их летучесть, при перегонки они отделяются после парафина.

Высшие олефины. С6-С18 являются жидкостями, при этом олефины с разветвленной УВ цепью кипят при более низких температурах, чем их изомеры н-строения. В виду реакционной способности и сравнительной доступности олефины являются наиболее крупнотоннажным сырьем для НХС. При этом лидирующие позиции занимают этилен и пропилен, производство которых только в США достигают 15 и 7,5 млн.т/год соответственно. В меньшем масштабе применяют бутены, высшие олефины и еще меньше изопентены.

Олефины получают следующими промышленными способами:

Термическим крекингом:

Пиролизом :

Каталитическим крекингом :

1,2- основной продукт, 3- побочный.

Выделение и концентрирование олефинов.

Олефинсодержащие газы условно делят на 3 группы:

Газы термического и каталитечского крекинга, содержащие много олефинов С3-С4, но мало этилена;

Газы пиролиза газообразных УВ, из которых преимущественно получают этилен;

Газы пиролиза жидких УВ, используемые для получения алефинов С2-С4.

Перед разделением эти газы подвергают очистке от примесей, вызывающих коррозию аппаратуры ( Н2S), затвердевающих при охлаждении ( Н2О и СО2), либо близких по температуре кипения выделяемых олефинов ( С2Н4, метилС2Н4). От воды избавляются на стадии компремирования, от Н2S- абсорбцией этаноламинами при высокой концентрации или водой при низкой концентрации, от ацетиленовых УВ- селективным гидрированием на гетерогенных катализаторах ( Pd, Ni-Co-Cr).

Разделение газа пиролиза.

Этиленовая фракция содержит до 2-3% СН4, С2Н6, 1-2% ацетилинидов.

Пропиленовая фракция на 30-40% состоит из пропилена при пиролизе газов; на 90-95%- из пропилена при пиролизе бензина.

Бутеновые фракции содержат бутан, изомеры бутена и 1,3-бутадиен. Разделяется эта фракция ввиду близкой летучести ее компонентов экстрактивной дистилляцией, хемосорбцией или за счет разности реакционной способности олефинов.

Пентановая фракция:

-

Каталит. крекинг

Пиролиз бензина

Н-пентан

12

26

i-пентан

60

24

Н-пентен

12

12

i-пентен

16

ЦПД

-

8-12

Пентадиен

-

9

Изопрен

-

13

циклопентен

-

1-2

Наибольшее промышленное значение имеет пентен, циклопентадиен(ЦПД) и изопрен.

Циклопентадие:

для его выделения димиризуют:

![]() .

Полученный димер отгоняют при более

высокой температуре ( примерно 12000С).

Изопрен выделяют экстрактивной

дистилляцией.

.

Полученный димер отгоняют при более

высокой температуре ( примерно 12000С).

Изопрен выделяют экстрактивной

дистилляцией.

Получение олефинов реакциями их взаимных превращений.

Олефины получают олигомеризацией. Ее проводят при повышенной температуре (до ) в присутствии катализаторов кислотного типа, напр. на катализаторе Ипатьева, кот пропитывают потом кизельгур, асбест или др пористые носители Н3РО4-ой. При этом образ-ся следующие побочные продукты – парафины, нафтены, арены, смолы. Для подавления побочных процессов реакции проводят при min возможной температуре, обеспечивающей протекание основной реакции.

Димиризация и содимиризация олефинов. В этом процессе получают пентен-1, гексен- 1, метилпентен-1, 4-метилпентен-2. Катализатор – Al орг соединения щелочных Ме или комплексы переходных Ме, напр. при содимиризации пропилена ацетиленом получают пентен -1. Процесс проходит при температуре 150-170°С и давлении 10МПа, необходимых для поддержания смеси в жидком состоянии.

Диспропорционирование олефинов (метатезис). Общее уравнение данного процесса:

Способы выделения ароматических углеводородов

По своей ценности в качестве сырья для НХС, арены занимают второе место после олефинов. Основные промышленные процессы их получения: риформинг и пиролиз. Благодаря наличию системы Ar сопряжения, арены лучше сорбируются, чем алканы или олефины. Хорошо раствор-ся в таких полярных раствор-лях как диоксид S, диэтиленгликоль и фенол, в котором УВ др классов почти не растворяются. Хорошо сорбируются твердыми сорбентами, поэтому в основном их выделяют адсорбцией, экстракцией и экстрактивной перегонкой. В продуктах пиролиза выделяют 4 фракции:

1 фр. – т.н. «головка», состоящая из парафинов и олефинов С5 до 75°С

2 фр. – «легкое масло» 75-180°С преимущ-но состоит из моноцикличных аренов с примисью алканов и олефинов

3 фр. – «среднее масло» 180-200°С би- и трицикличные арены

4 фр. 300 – Кк на получение бензольного кокса.

По сравнению с парафинами и нафтенами, арены лучше сорбируются, растворяются в полярных жидкостях, таких как диоксид серы, диэтиленгликоль, фенол, в которых углеводороды других классов растворяются очень слабо. Поэтому арены в промышленности выделяют адсорбцией, абсорбцией, экстракцией или экстрактивной перегонкой.

Исторически первым процессом получения аренов было коксование каменного угля. Целевое назначение этого процесса – производство металлургического кокса. При коксовании образуется кокс, жидкие продукты и газ (пропроции: кокс 75-80, жидкие 4-5%, остальное – газ). Жидкие углеводороды представлены на 95-96% аренами. Выход каменноугольной смолы составляет 32-34 кг, а сырого бензола 10-11 кг на 1 тонну сухого угля.

В настоящее время используют для получении аренов пиролиз и риформинг нефтепродуктов. При первичной перегонке полученных при пиролизе жидких продуктов, их разделяют на 4 фракции:

«головка», содержащая в основном парафины и олефины С5

легкое масло (пределы выкипания 75-180°С) – моноциклические арены, небольшие примеси олефинов и алканов

среднее масло (180-300)

остаток, идущий на получение бензольного кокса

Коксование каменного угля

Целевое назначение процесса - производство металлургического кокса. Для этого каменный уголь специальных марок (коксующийся уголь) или смесь углей (шихта) нагревают без доступа воздуха до 1000°С в специальных коксовых печах.

Коксование сопровождается глубокими хим превращениями органической массы угля, в результате чего образовывается кокс, а также УВ (4-5%) и газ. В жид УВ входят бензол, толуол, ксилолы, три- и тетра-МЕТИЛ бензолы, нафталин, антрацен, фенантрен и их гомологи. Выход каменноугольной смолы составляет 32-34%, а сырого бензола 10-12 % (кг/т).

Выделение и очистка аренов. Производится в случае сырого бензола и смолы коксования обработкой водным раствором щелочи. Из щелочного раствора свободные фенолы регенерируют с СО2:

ArOH + NaOH → ArONa + H2O

2ArONa + H2O+CO2 ↔ 2ArOH + Na2CO3

Преимущественно используют для выделения фенолов, бензолов и ксиленалов.

Для очистки ароматических фракций от олефинов используют сернокислотный способ – обработка 90-93% H2SO4. При этом часть олефинов превращается в алкилсульфаты и переходит в кислотный слой, а остальные олефины полимеризуются:

R-CH=CH2 + H2SO4 ↔ R(CH3)CHOSO2OH

n RCH=CH2 ↔ [RCHCH2]n

После сернокислотной очистки проводят заключительную стадию ректификации с получением товарных продуктов.

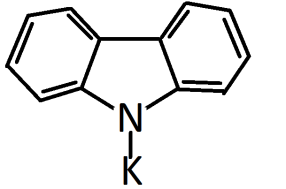

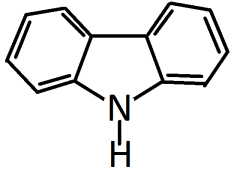

Для выделения аренов с конденсационными циклами (нафталин и т.д.) используют кристаллизацию, а из антраценовых фракций каменноугольной смолы сплавлением с гидроксидом калия выделяют карбозол (ценное сырье для НХС).

![]()