- •Федеральное агентство по образованию

- •Методические указания

- •Конструктивные особенности трехшарошечного долота на примере долота 3к-2140к. Рисунок, устройство и конструктивные размеры, описание, маркировка, заводы-изготовители.

- •2. Вооружение шарошек, рациональные области применения долот 2-го поколения.

- •Правила эксплуатации шарошечных долот. Описание забуривания и бурения.

- •Литература

- •Литература

- •Литература

- •Долота для бурения легких пород со шнековой очисткой. Конструкция, техническая характеристика долот нпи2. Рисунок, размеры, материал державки и армировки.

- •Долота для бурения в породах повышенной крепости. Конструкция, техническая характеристика долот нпи6-160, 8рд160ш. Рисунок, размеры, материалы.

- •Режущий инструмент для бурения скважин с продувкой. Конструкция, техническая характеристика долота 3рд-215. Рисунок, размеры, материал державки и армировки.

- •Литература

- •Литература

- •Конструкция, устройство и принцип действия погружного пневмоударника п-125к (п1-75). Рисунок, размеры, техническая характеристика.

- •Однолезвийные и многолезвийные долота с опережающим лезвием и без него. Конструкция, техническая характеристика долот к100в, бк105. Рисунок долот, размеры, материал державки и армировки.

- •Литература

- •Литература

- •Конструкция, устройство и принцип действия термобура.

- •Область применения и основные узлы станков огневого бурения.

- •Назначение, область применения и техническая характеристика перфораторов.

- •Устройство и принцип действия перфораторов.

- •Механизмы поворота бура

- •Инструмент бурильных молотков (буровые коронки).

- •Назначение и область применения станка типа сбр-160.

- •Общий вид, конструктивные элементы и расположение оборудования на раме бурового станка.

- •Кинематическая схема, принцип действия, описание кинематической схемы и техническая характеристика станка.

- •Рабочий орган станка сбр-160; вращатель, патрон и редуктор вращателя. Устройство и основные элементы узлов рабочего органа.

- •Механизм подачи и ходовой механизм бурового станка сбр-160.

- •Литература

- •Литература

- •1. Назначение, область применения станка типа сбу-100г.

- •2. Общий вид, конструктивные элементы и расположение рабочего оборудования и установки пылеулавливания на раме бурового станка.

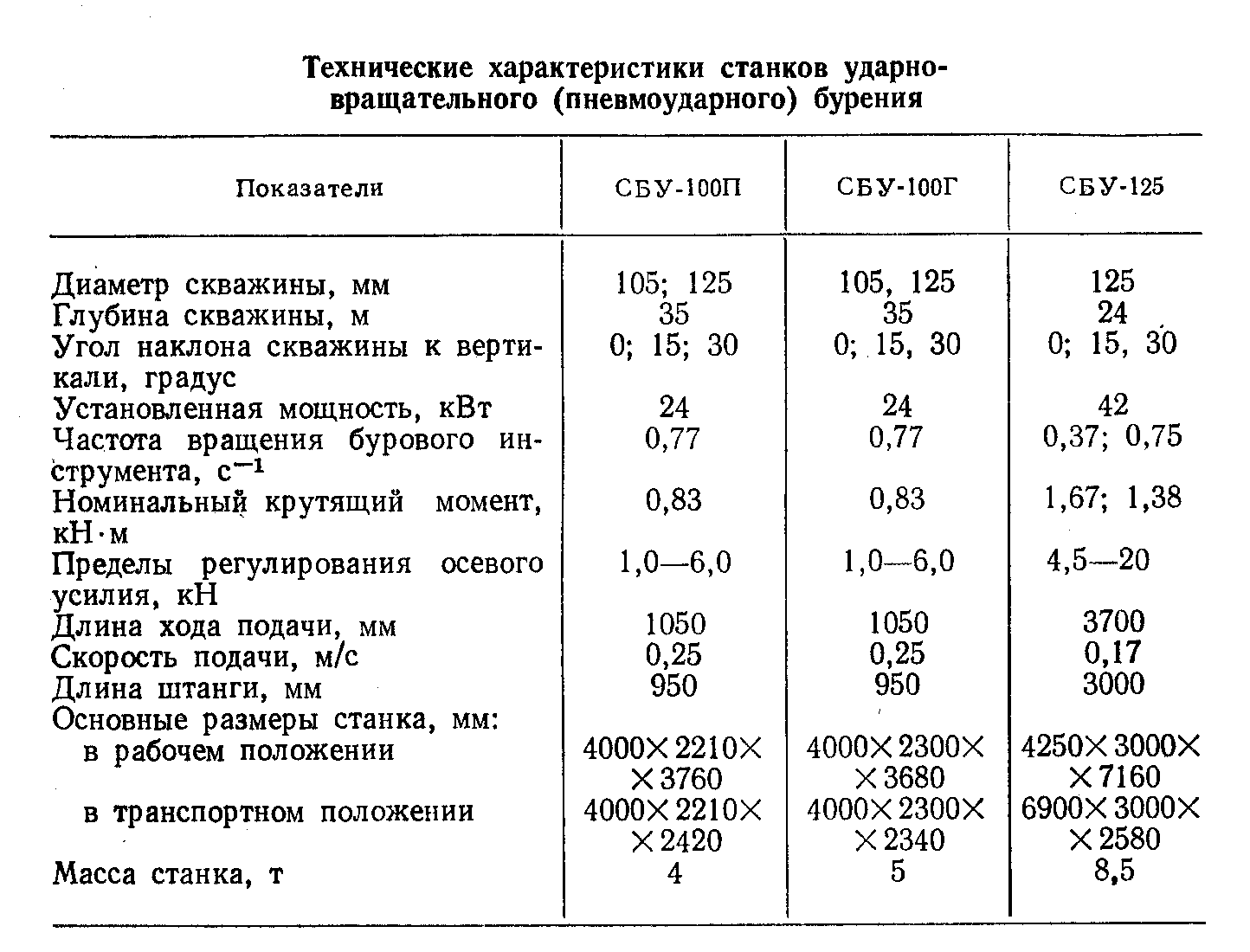

- •3. Кинематическая схема и техническая характеристика станка сбу-100г-35

- •Литература

- •Общий вид, конструкция, общие размеры.

- •1. Назначение, область применения, техническая характеристика экскаватора эг-12.

- •Общий вид, конструкция, рабочие размеры экскаватора и основных элементов.

- •3. Принцип действия поворотного механизма и расположение агрегатов на поворотной платформе.

- •Литература

- •Литература

- •Литература

- •Назначение и область применения бульдозеров.

- •Общий вид и техническая характеристика универсального рабочего оборудования и базовой машины.

- •Конструкция отвального ножа, рамы, лебедки подъема ножа и гидрооборудования.

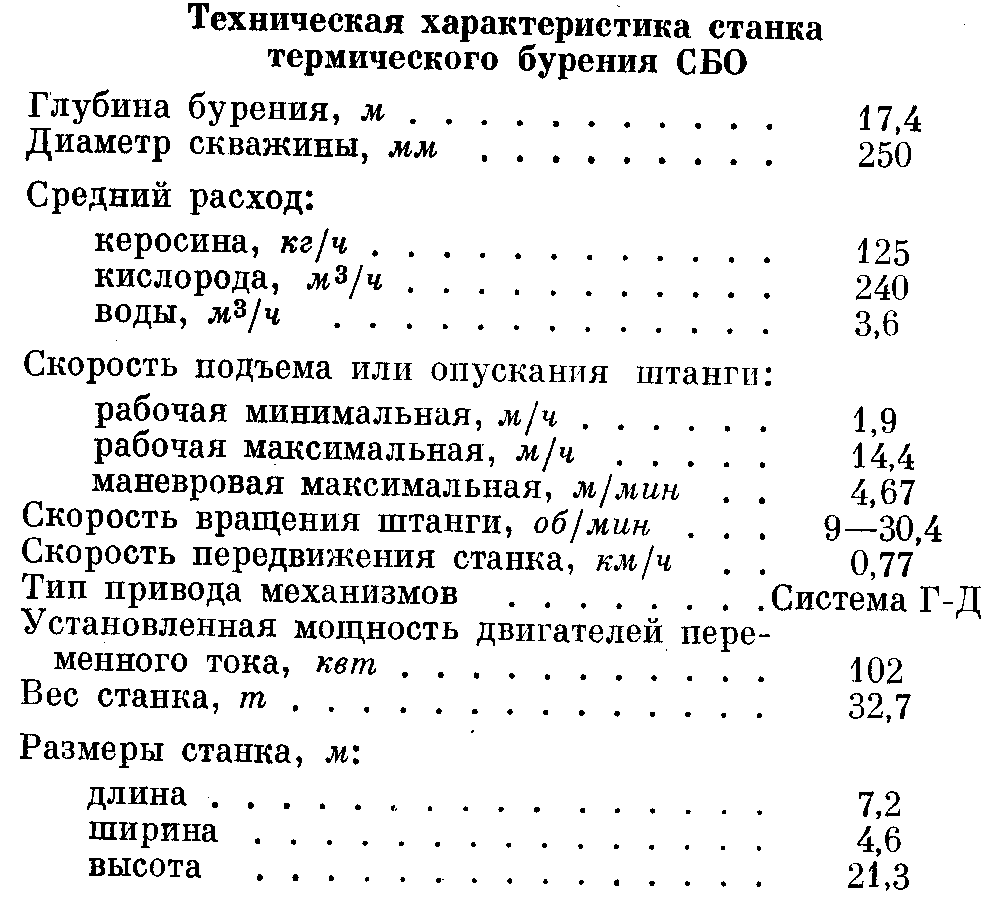

Область применения и основные узлы станков огневого бурения.

Литература

Симкин Б.А. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 78-79.

Филимонов Р.М. Справочник для открытых работ. С. 32-34, 64 (СБО).

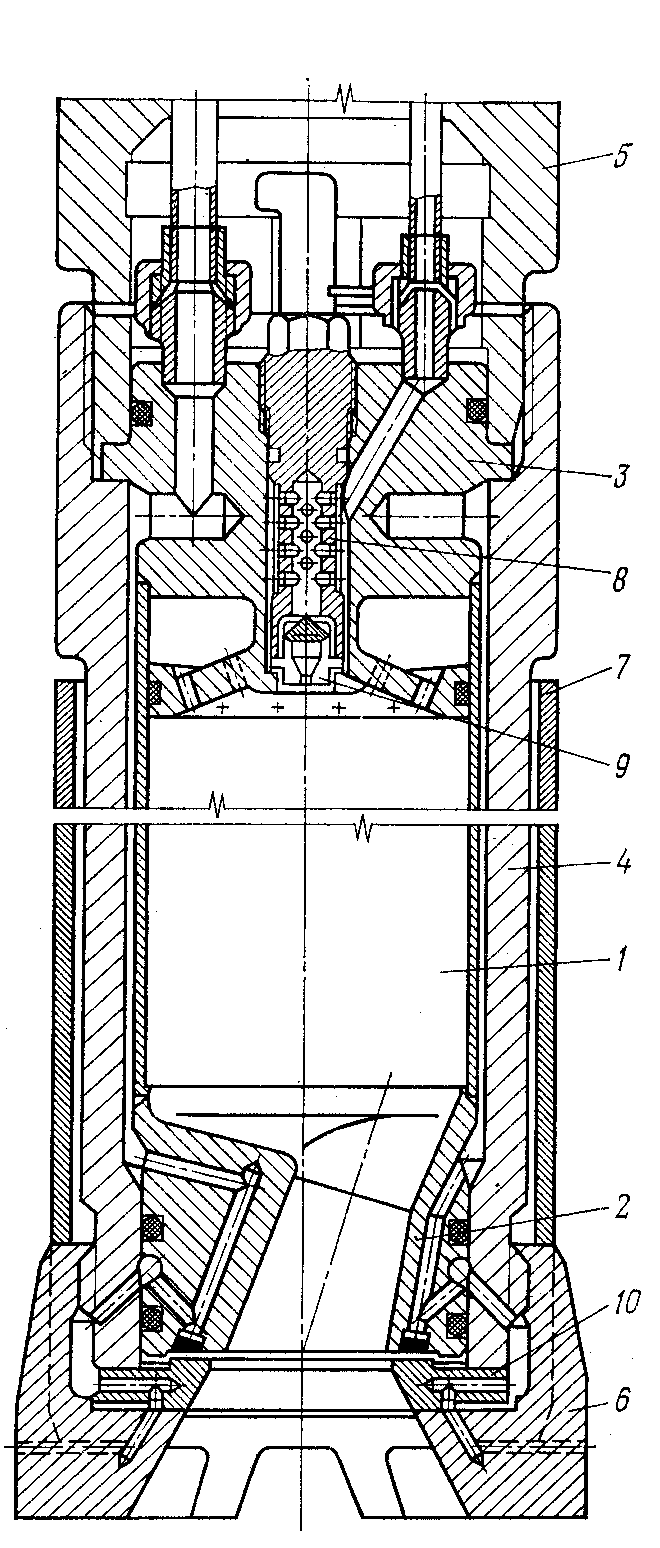

Конструкция, устройство и принцип действия термобура.

Буровой снаряд станка термического бурения состоит из горелки (термобура), неразборной буровой штанги и подводящего устройства.

ТЕРМОБУР состоит из камеры сгорания 1, представляющей собой цилиндр, закрытый снизу сопловой крышкой 2, а сверху – головкой 3 с завихрителем, чехла 4, навинчиваемого на нижний конец переходника 5 штанги, коронки 6 и гильзы 7, предохраняющей чехол от износа. Горючее в камеру 1 поступает через фильтр 8 и форсунку 9. Вода под давлением 0,3-0,9 МПа подаётся в пространство между камерой и чехлом, далее проходит по каналам к сопловой крышке, шайбе 10 и коронке, охлаждает их и выбрасывается в скважину.

БУРОВАЯ ШТАНГА служит для вращения горелки и транспортирования в ней рабочих компонентов и воды. Она изготавливается из секций труб, соединенных резьбой и сваренных между собой. Верхний конец штанги фланцем присоединяется к приводу вращателя и заканчивается подводящим устройством. Внутри штанги проходят трубопроводы горючего и воды (или кислорода), а её внутренняя полость служит для подачи сжатого воздуха (или воды). Внизу штанги на резьбе закреплён переходник, на который навинчивается горелка. Через переходник проходят трубопроводы, присоединяемые к соответствующим штуцерам термобура.

Устройство для подвода рабочих компонентов:

1. пустотелый коллектор;

2. присоединительный фланец;

3-5. стаканов;

6. упорного кольца;

7. крышка;

8. кожух;

9-10. штуцеры.

Область применения и основные узлы станков огневого бурения.

Огневое бурение скважин производится главным образом в кремнистых породах с коэффициентом крепости f≥14-20. Породы разрушаются за счет термических напряжений, возникающих вследствие неравномерного нагревания отдельных слоёв за счёт изменения структуры кварца под воздействии горячих газов, образующихся в результате сгорания жидкого топлива и истекающих из сопла с большой скоростью.

Для бурения в горелку реактивного типа подают смесь горючего с окислителем. Горелка охлаждается водой, которая от высоких температур переходит в пар, выносящий на поверхность продукты разрушения породы.

Основные узлы станков огневого бурения: рабочий орган, состоящий из горелки, буровой штанги, механизма вращения, подводящего устройства и подвески; мачта станка (сварная конструкция); лебёдка для подъёма и опускания рабочего органа; гидроцилиндры для подъёма, опускания и центровки мачты; отсасывающая установка для отвода продуктов разрушения от устья скважины; механизм прощупывания забоя, позволяющий автоматически поддерживать заданное расстояние от среза сопла до забоя; кузов (машинное помещение) станка; ходовая часть; система питания станка рабочими компонентами (горючими, окислителем, водой); система электропитания.

Расход воды для охлаждения камеры сгорания составляет 1-4 м3/ч. Вода, топливо, кислород или сжатый воздух поступают в камеру сгорания через стальную трубу, длина которой зависит от глубины скважины. Внутри трубы проложены отдельные трубки для подачи топлива и окислителя; вода поступает через оставшееся свободное пространство трубы.

Оформление результатов лабораторной работы

ЛАБОРАТОРНАЯ РАБОТА №5

Техника для разрушения негабаритов

ТЕМА: Пневматические бурильные молотки (перфораторы ударного действия и инструменты).

План работы

Назначение, область применения, техническая характеристика перфоратора ПР-25 (ПБ-50).

Литература

Авдеев Ф.А. Нормативный справочник. С. 130, табл. 199.

Симкин Б.А. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 142-143, табл. 6.1.

Устройство и принцип действия перфораторов.

Литература

Яцких В.Г. Горные машины и комплексы. – М.: Недра, 1984. С. 14-18.

Инструмент бурильных молотков (буровые коронки).

Литература

Авдеев Ф.А. Нормативный справочник. С. 335-337.

Подэрни Р.Ю. Горные машины и комплексы для открытых работ. - М.: Недра, 1985. С. 50-53.

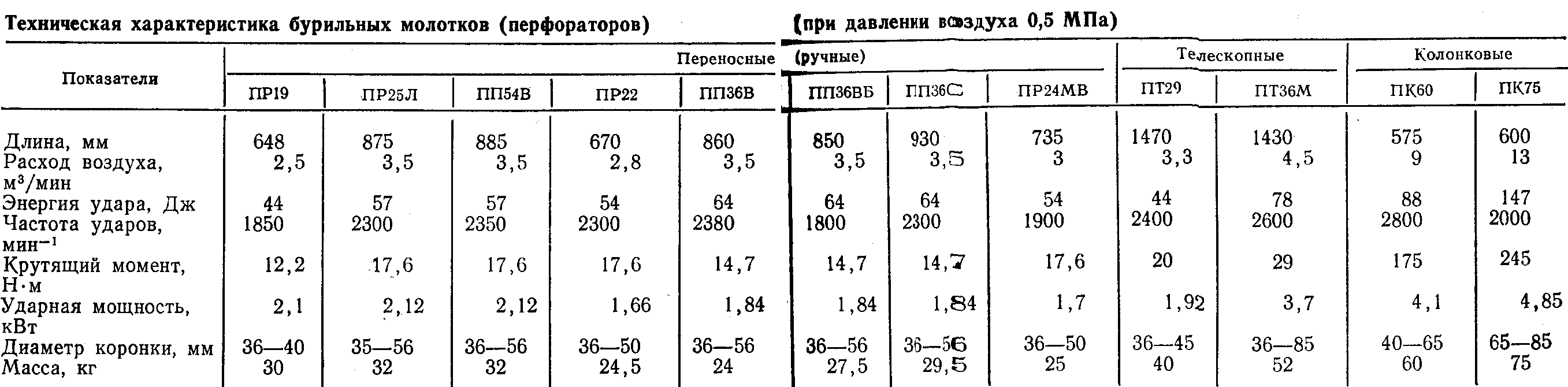

Назначение, область применения и техническая характеристика перфораторов.

Пневматические бурильные молотки (перфораторы ударного действия), предназначены для бурения шпуров в любом направлении диаметром 28-70 мм в породах любой крепости. При отсутствии электроэнергии и сжатого воздуха для бурения шпуров применяют мотоперфораторы с бензиновым двигателем.

Перфораторы классифицируются:

по частоте ударов: - на обычные с числом ударов 33 в секунду и высокочастотные с числом ударов более 33 в секунду;

по способу применения: - на переносные ПП, ручные ПР, колонковые ПК, телескопные ПТ;

по массе: - на лёгкие (до 18 кг), средние (20-25 кг), тяжелые (более 30 кг) и по ряду других признаков (см. табл.)

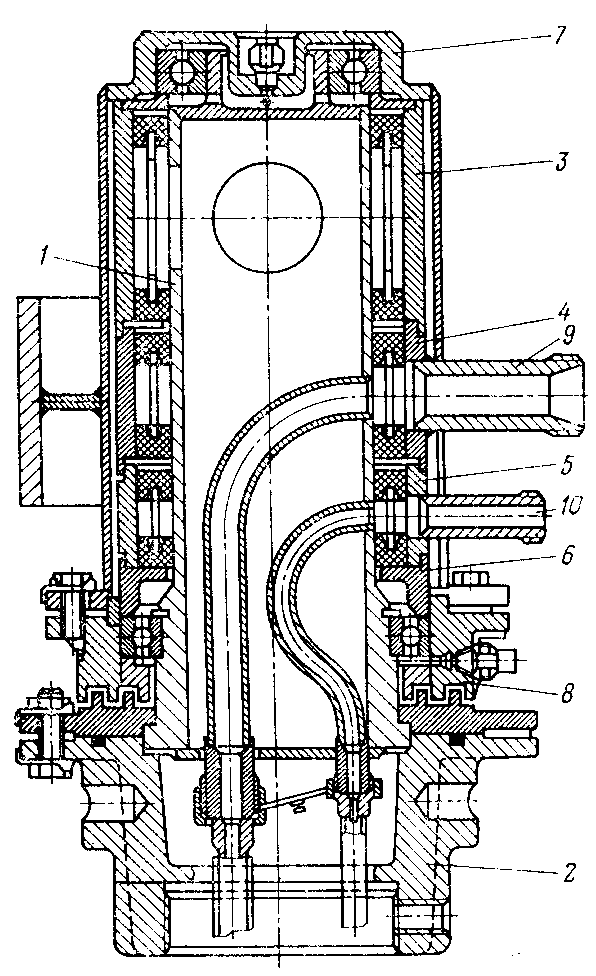

Устройство и принцип действия перфораторов.

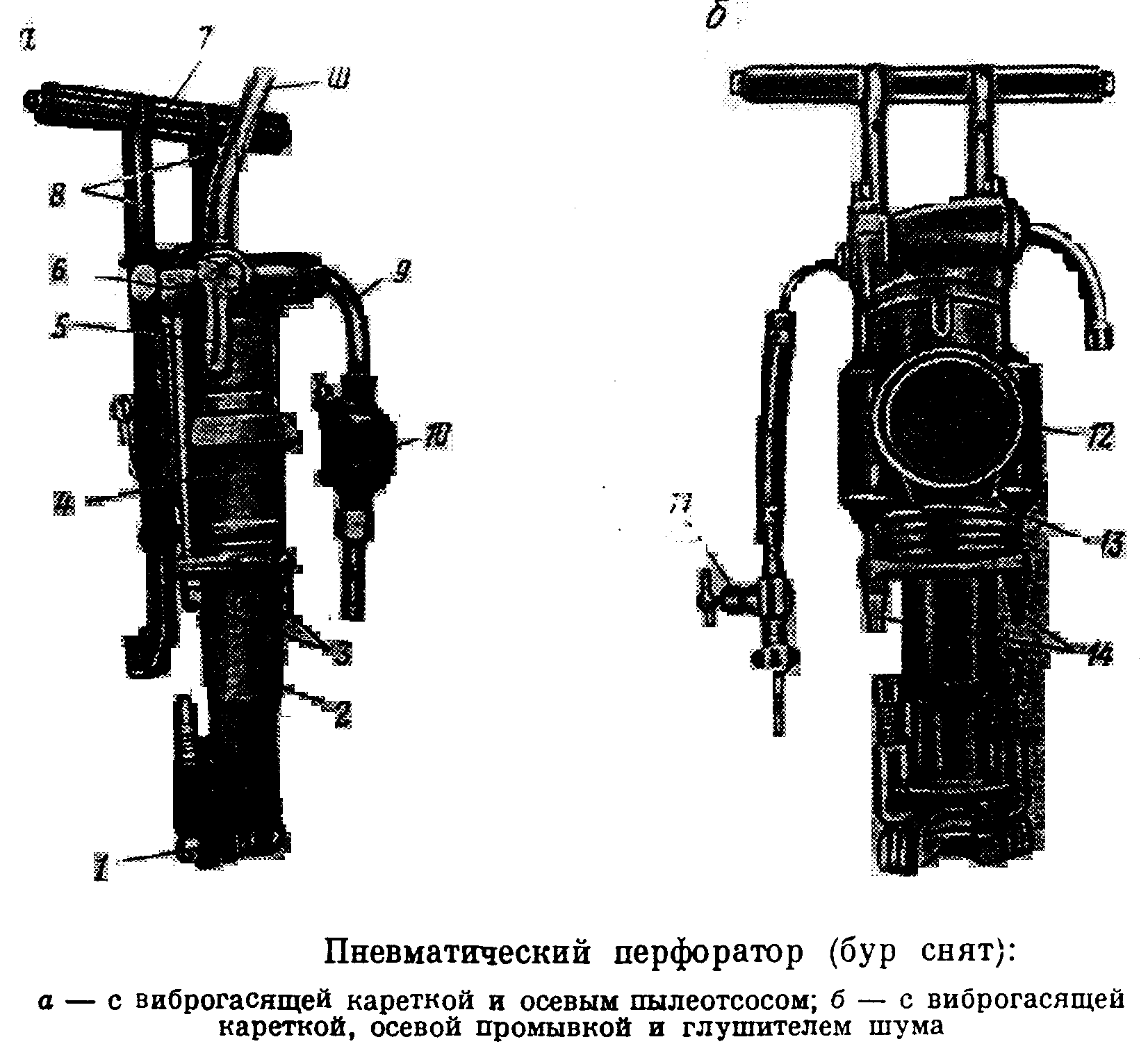

В перфораторе с осевым пылеотсосом (а), буровая пыль вместе с воздухом засасывается эжектором их забоя шпура по каналу в буре и по осевой трубке в перфораторе, а затем по рукаву III отводится в пылеуловитель.

В перфораторе с осевой промывкой (б), вода под давлением подводится к перфоратору по шлангу с запорным вентилем 11, далее через осевую трубку перфоратора поступает в канал буровой штанги и через отверстие в коронке промывает шпур.

Глушитель шума состоит из корпуса 12, в который вмонтированы два стяжных болта 14 и насадка 13, предназначенная для направления выхлопа в удобную для бурильщика сторону. При работе перфоратора насадка легко поворачивается вручную. Глушитель выполнен из специальной резины. Он снижает шум при работе перфоратора в 1,5 раза.

По способу воздухораспределения различают перфораторы с золотниковым, клапанным и бесклапанным распределением.

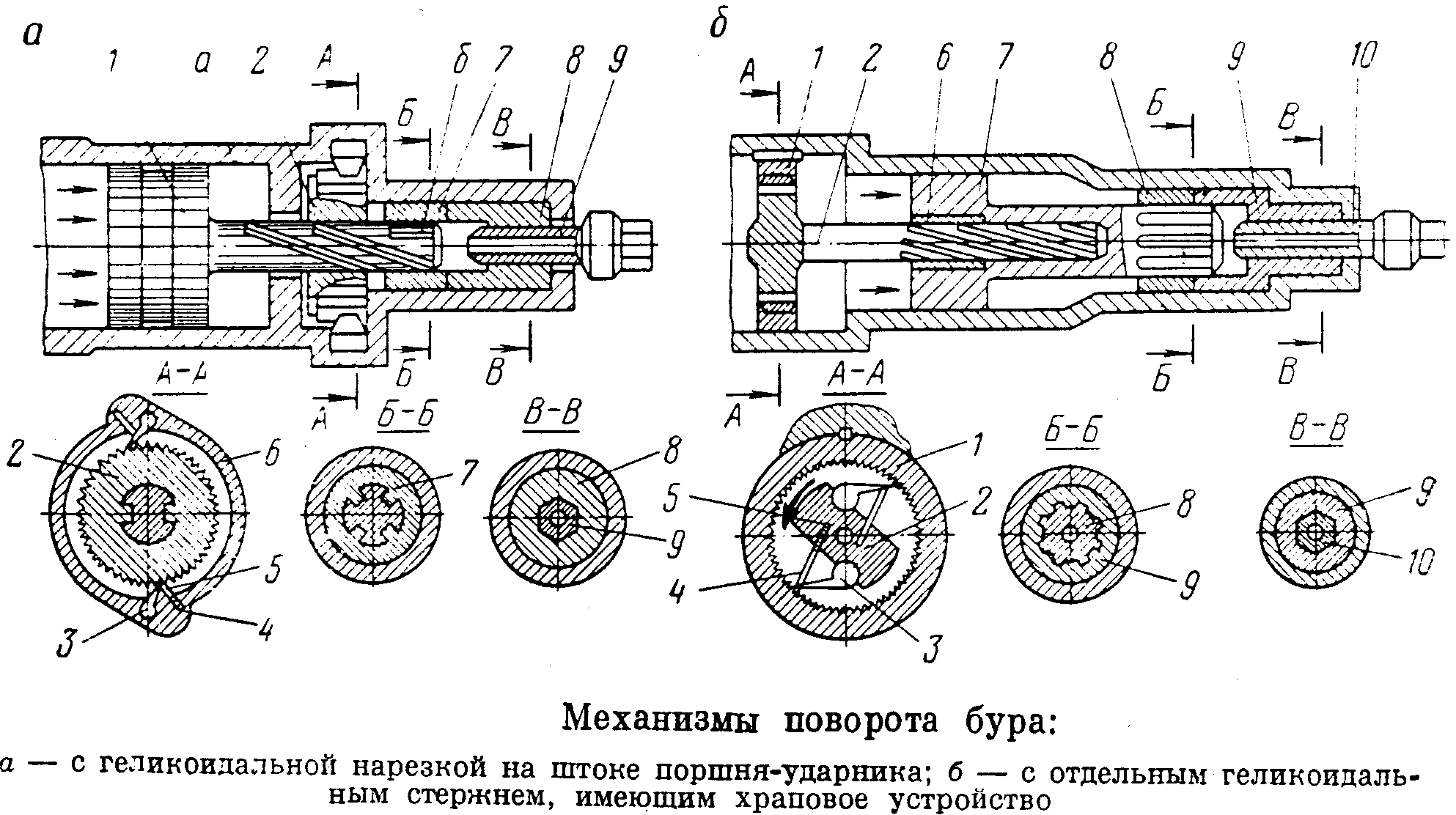

Механизмы поворота бура

Механизмы поворота бура зависимого действия с геликоидальной нарезкой на штоке поршня-ударника и с отдельным геликоидальным стержнем, имеющим на конце храповое устройство.

В механизме первого типа (а), поршень-ударник 1, при движении вправо (рабочий ход) не поворачивается. Однако при этом он поворачивается двумя своими геликоидальными вырезами а храповую буксу 2. Храповые собачки 3 с пружинами 4 и стержнями 5, закреплённые в корпусе 6 перфоратора, не препятствуют этому. Две прямые выточки б , имеющиеся на штоке поршня-ударника, заходят в поворотную буксу 7, соединенную торцевыми кулаками с буксой 8, в гнездо которой вставлен хвостовик бура 9. Поворотная букса и бур при этом не вращаются. При обратном (холостом) ходе храповые собачки 3 запирают храповую буксу 2. В результате этого поршень-ударник поворачивается вместе с поворотной буксой и буром на угол 10-15°.

Механизм второго типа (б), состоит из храповой буксы 1, укреплённой в верхней части перфоратора, и отдельного стержня 2 с геликоидальной нарезкой на конце. Головка стержня имеет две или четыре собачки 3 со стержнями 4 и пружинами 5. Стержень 2 входит в геликоидальную гайку 6, расположенную внутри поршня 7.

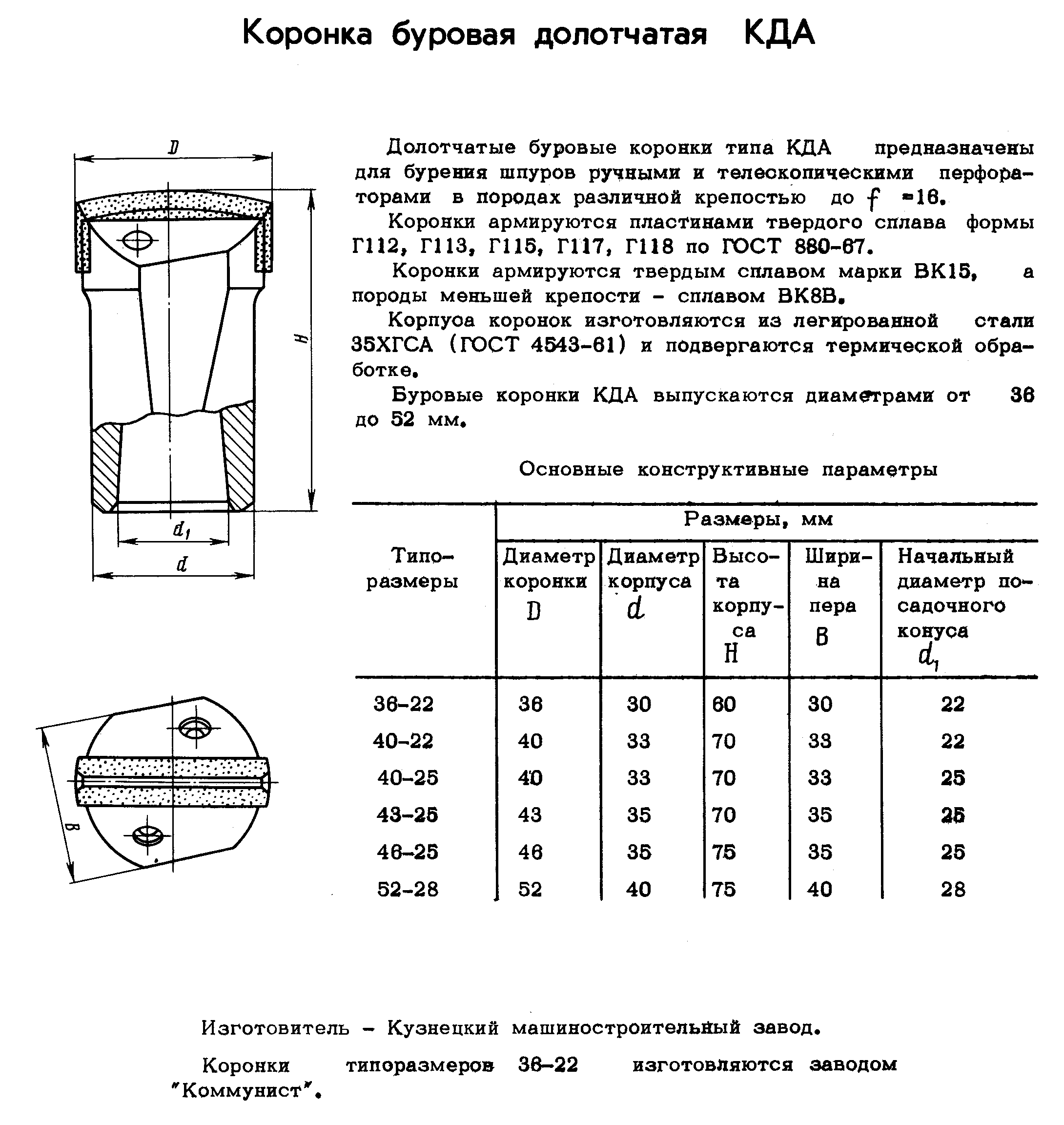

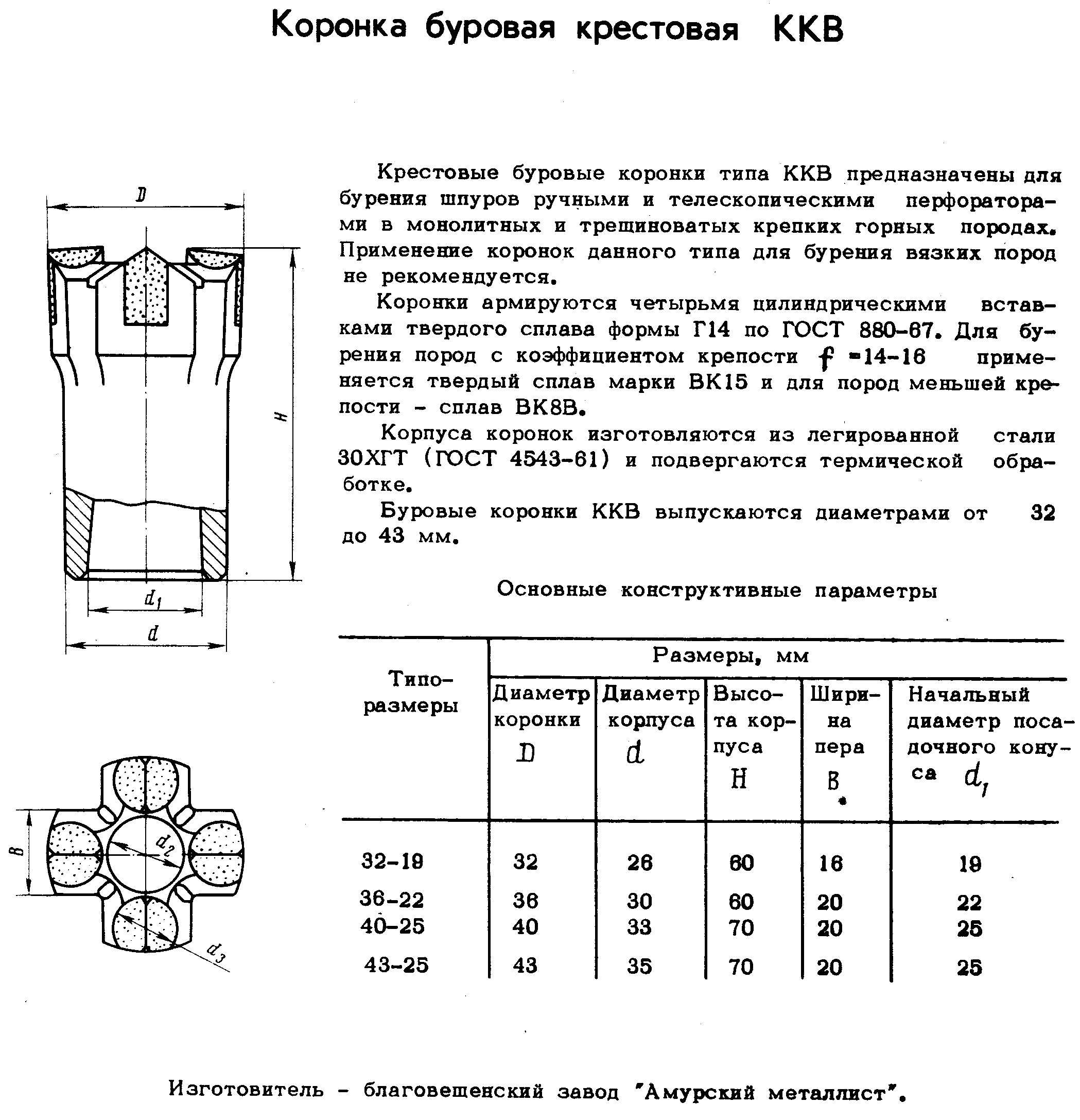

Инструмент бурильных молотков (буровые коронки).

Комплект бурового инструмента состоит из тела бура – штанги 2 с хвостовиком 3 и коронки 1. Различают буры сплошные и составные. У первых коронка (головка) откована заодно с телом бура (а, б), а у вторых – коронка съёмная (в, г); для глубокого бурения тело бура изготавливают составным из отдельных вставок, соединяемые муфтами 4.

При бурении пород с коэффициентом крепости f≥8 применяют съёмные буровые коронки, армированные металлокерамическими твёрдыми сплавами. Лезвие коронки затачивается под углом 90-120°. Коронка с лезвием выдерживает до 10-15 заточек, при каждой из которых диаметр коронки уменьшается на 1,5-1,2 мм.

К оронки

с опережающим лезвием применяются для

бурения скважин тяжелыми колонковыми

молотками, а также перфораторами.

оронки

с опережающим лезвием применяются для

бурения скважин тяжелыми колонковыми

молотками, а также перфораторами.

Коронки для перфораторов и погружчых певмоударников:

а - с опережающим лезвием; б - четырехперовая Х-образная;

1 - твердосплавное опережающее лезвие; 2 - боковое лезвие; 3 - канал продувки; 4 - вставной штырь; 5 - лыска замка крепления коронки в пневмоударнике

Оформление результатов лабораторной работы

ЛАБОРАТОРНАЯ РАБОТА №6, 7

Изучение конструкции и принципа действия станков

вращательного (шнекового) бурения.

План работы.

Назначение и область применения станка типа СБР-160 (СВР-160А-24).

Литература

Симкин Б.А. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 62-65.

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 21-24.

Отраслевой каталог 18-3-83. - М., 1983. С. 41-43.

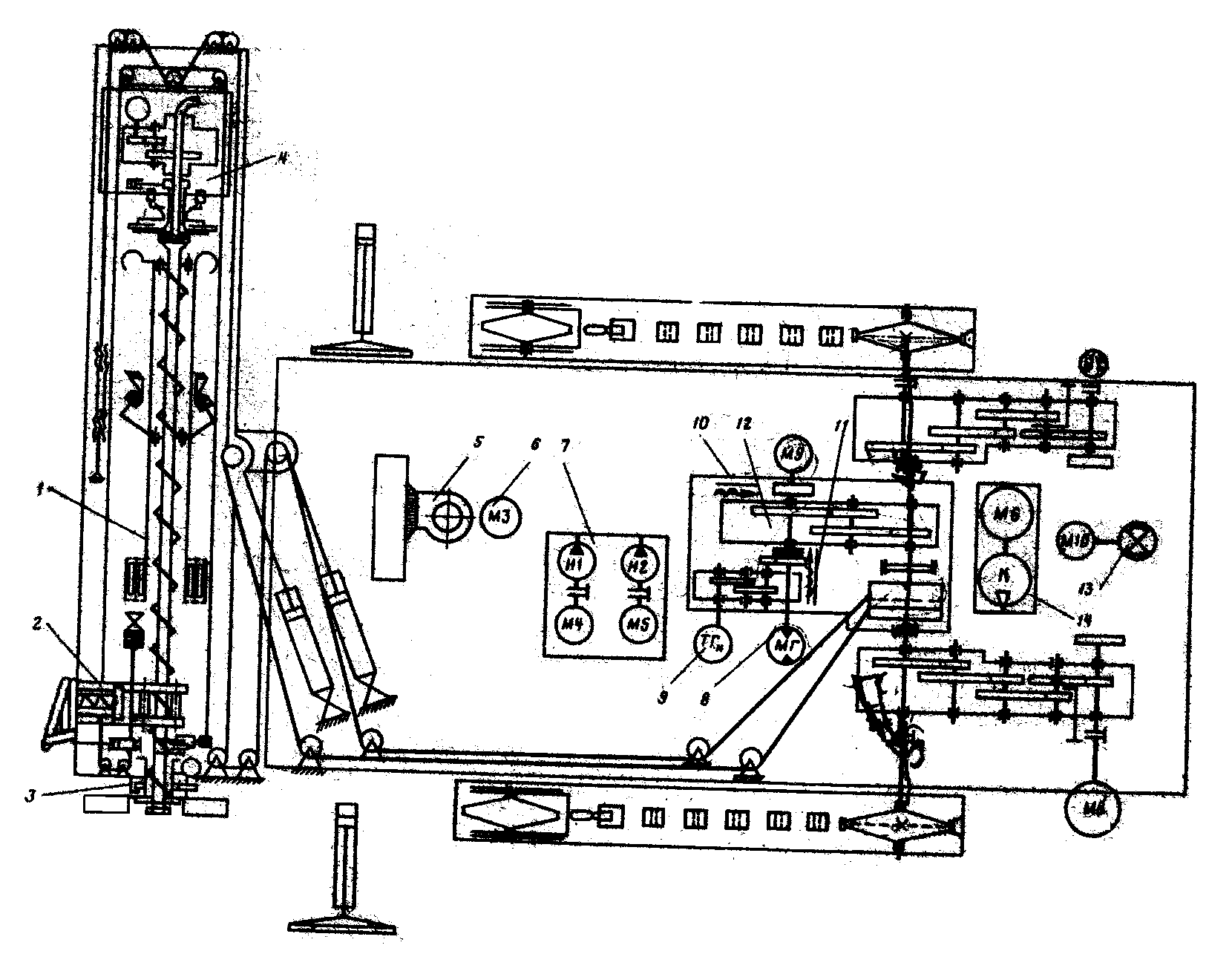

Общий вид, конструктивные элементы станка и расположение оборудования на раме бурового станка.

Литература

Отраслевой каталог 18-3-83. - М., 1983. С. 41, фиг. 30.

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 24, рис. 4.

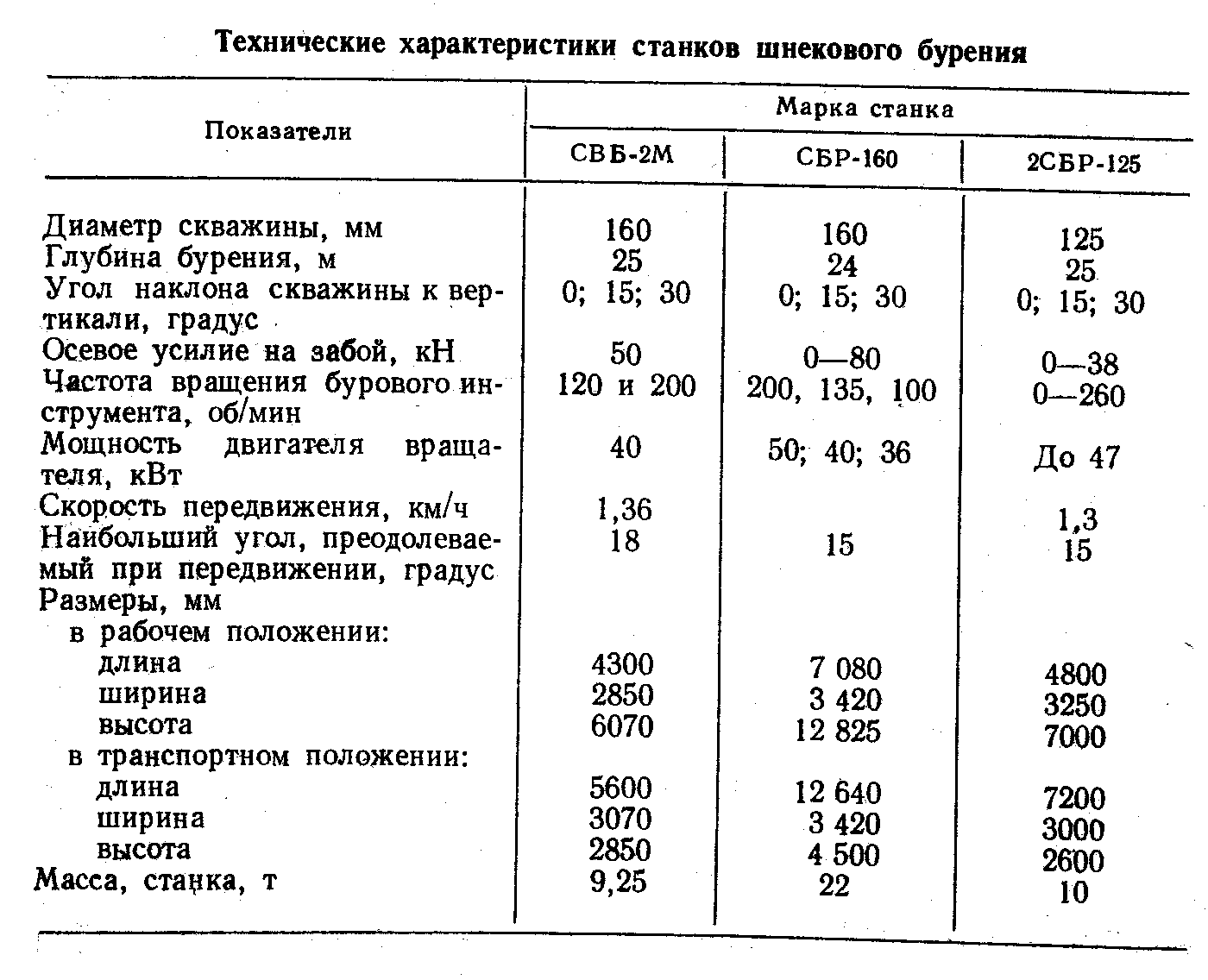

Кинематическая схема, принцип действия (описание схемы), техническая характеристика.

Литература

Отраслевой каталог 18-3-83. - М., 1983. С. 43.

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 21, табл. №2 (СБР-160).

Рабочий орган станка СБР-160: вращатель, патрон и редуктор вращателя. Устройства и основные элементы узлов рабочего органа.

Литература

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 35-39, рис. 12, 13, 14, 15.

Механизм подачи и ходовой механизм бурового станка СБР-160.

Литература

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 51-52, рис. 26; с. 54-55, рис. 28, 29.

Назначение и область применения станка типа сбр-160.

Станок СБР-160А-24 предназначен для бурения вертикальных и наклонных взрывных скважин диаметром 160 мм и глубиной до 24 м коронкой режущего типа по углю и породам с f=6 при добыче полезных ископаемых открытым способом.

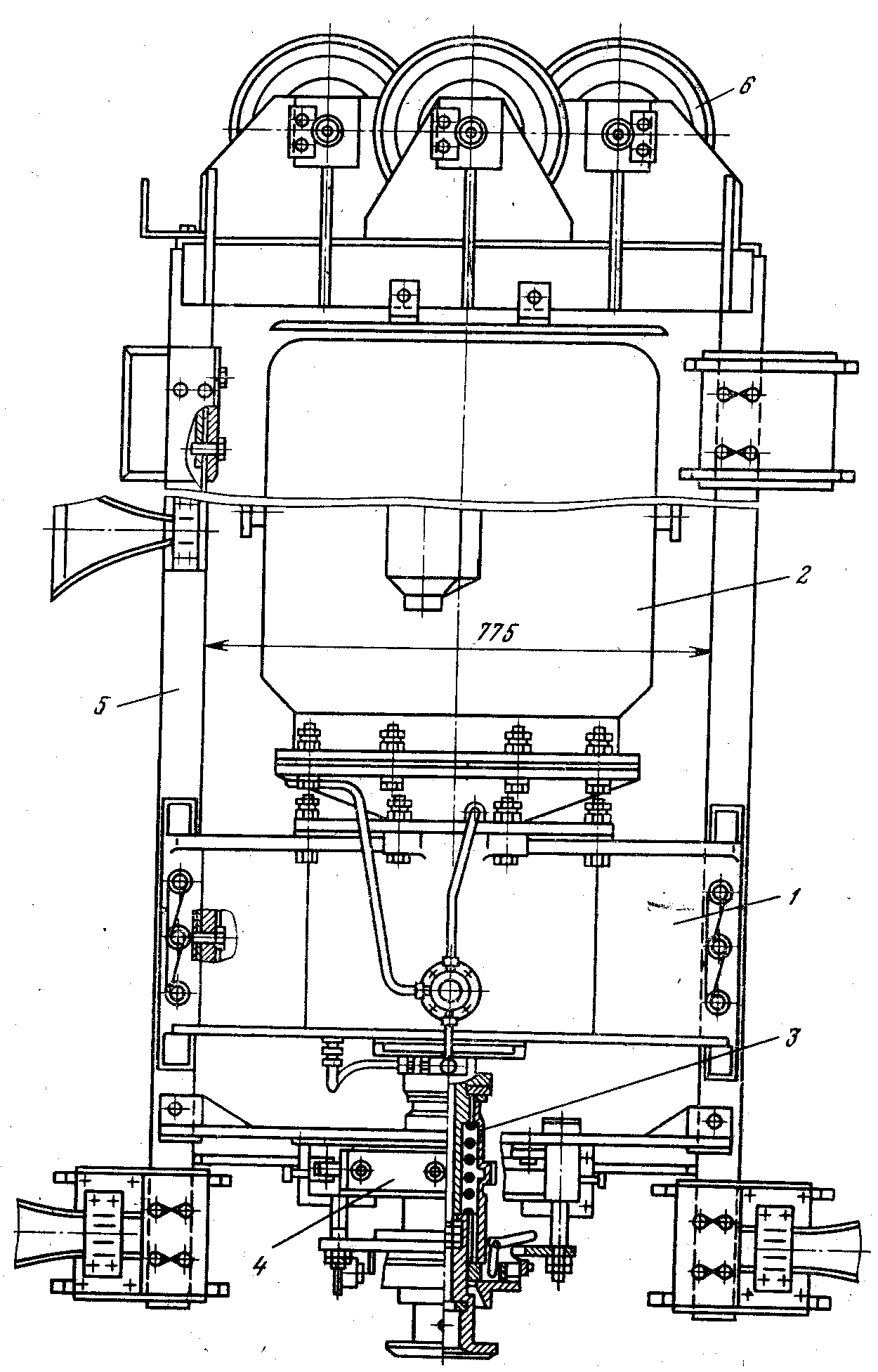

Общий вид, конструктивные элементы и расположение оборудования на раме бурового станка.

Буровой станок СБР-160А-24 представляет собой самоходную машины на гусеничном ходу 5, на которой размещена рама 4 с установленными на ней рабочим органом 1, кабиной 2, механизмом подачи, кузовом 3, гидросистемой, электрической частью, отклоняющими рамками, блоками и другим оборудованием.

Привод станка – электрический от карьерной сети переменного тока напряжением 380 В. в качестве вторичного привода применен гидропривод (привод механизма подачи и вспомогательных механизмов).

Скважины бурятся коронкой режущего типа. Буровая мелочь транспортируется шнеком. Для обеспечения комбинированной шнекопневмотичесткой очистки, на станке установлена компрессорная станция. Вращение буровому ставу передается от трехскоростного асинхронного двигателя АО2-92-8/6/4 через редуктор. Частота вращения бурового става изменяется переключением числа пар полюсов двигателя. Шпиндель вращателя соединяется с буровым ставом патроном. Ориентирование и медленный поворот шнека при наращивании става осуществляется храповым механизмом.

Конструкция редуктора вращателя и патрона обеспечивает возможность подачи воздуха в скважину.

Удержание бурового снаряда на весу при его сборке и разборке производится гидравлической или ручной вилкой, а центрирование нижнего конца верхнего шнека при наклонном бурении – центратором. Станок комплектуется шестью шнеками и четырьмя переходниками.

При бурении один шнек находится на оси скважины, а два – в кассете. Маневровое перемещение вращателя и подача бурового снаряда на забой обеспечиваются канатным механизмом подачи.

Большинство вспомогательных операций выполняются с помощью гидропривода.

Механизация трудоемких операций (бурение, подача штанг, очистка шнеков от буровой мелочи), наличие комфортабельной кабины с тепло- и звукоизоляцией, просторного машинного отделения, хорошая вентиляция внутри станка обеспечивают персоналу удобство и комфорт в процессе работы.

На раме станка размещены:

1 – рабочий орган;

2 – кабина;

3 – механизм подачи;

4 – кузов;

5 – компрессорная станция.

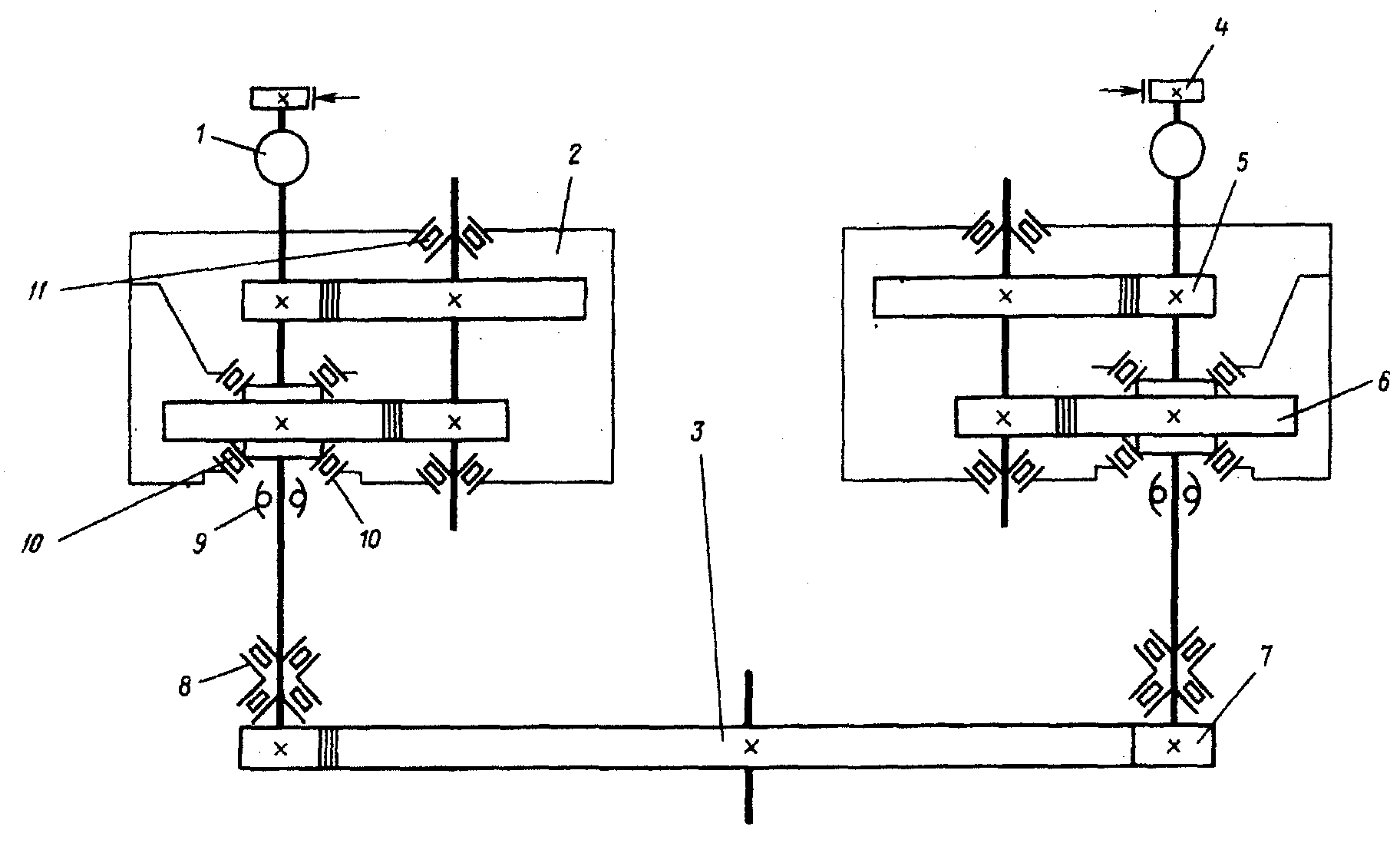

Кинематическая схема, принцип действия, описание кинематической схемы и техническая характеристика станка.

1 – кассета; 2 – центратор; 3 – отбрасыватель штыба; 4 – вращатель; 5 – установка

обогревателя; 6 – электродвигатель; 7 – маслостанция; 8 – гидромотор;

9 – тахогениратор; 10 – механизм подачи; 11 – муфта; 12 – редуктор;

13 – установка вентилятора; 14 – установка компрессора.

Буровой став 1 приводится во вращение от электродвигателя М1 через двухступенчатый редуктор 2. Частоту вращения бурового става меняют переключением электродвигателя. Передаточное отношение редуктора вращателя 7,17.

Лебедка механизма подачи приводится в действие электродвигателем М2 или гидродвигателем М3. При маневровых операциях (спуск и подъем бурового става) вращение барабана 3, на который наматывается маневровый канат 4, осуществляется от асинхронного двигателя АО2-74-4 через двухступенчатый цилиндрический крановый редуктор Ц2-500 с общим передаточным отношением 31,5.

Буровой став подается на забой при помощи рабочего каната 6. При этом барабан приводится во вращение гидродвигателем М3, подсоединяемым к быстроходному валу редуктора 5 электромагнитной муфтой, через редуктор, а ротор отключенного от сети электродвигателя М2 медленно вращается.

Электромагнитный тормоз 9, установленный на валу электродвигателя М2, автоматически отключается при включении одного из двигателей лебедки (М2 или М3), а включаясь при неработающих двигателях, обеспечивает стопорение вращателя в любом положении. Управление двигателями также сблокировано: при включении электродвигателя М2 отключается гидродвигатель М3 и наоборот.

Гусеницы ходового механизма приводятся в действие от индивидуальных асинхронных электродвигателей М4 через редукторы 10.

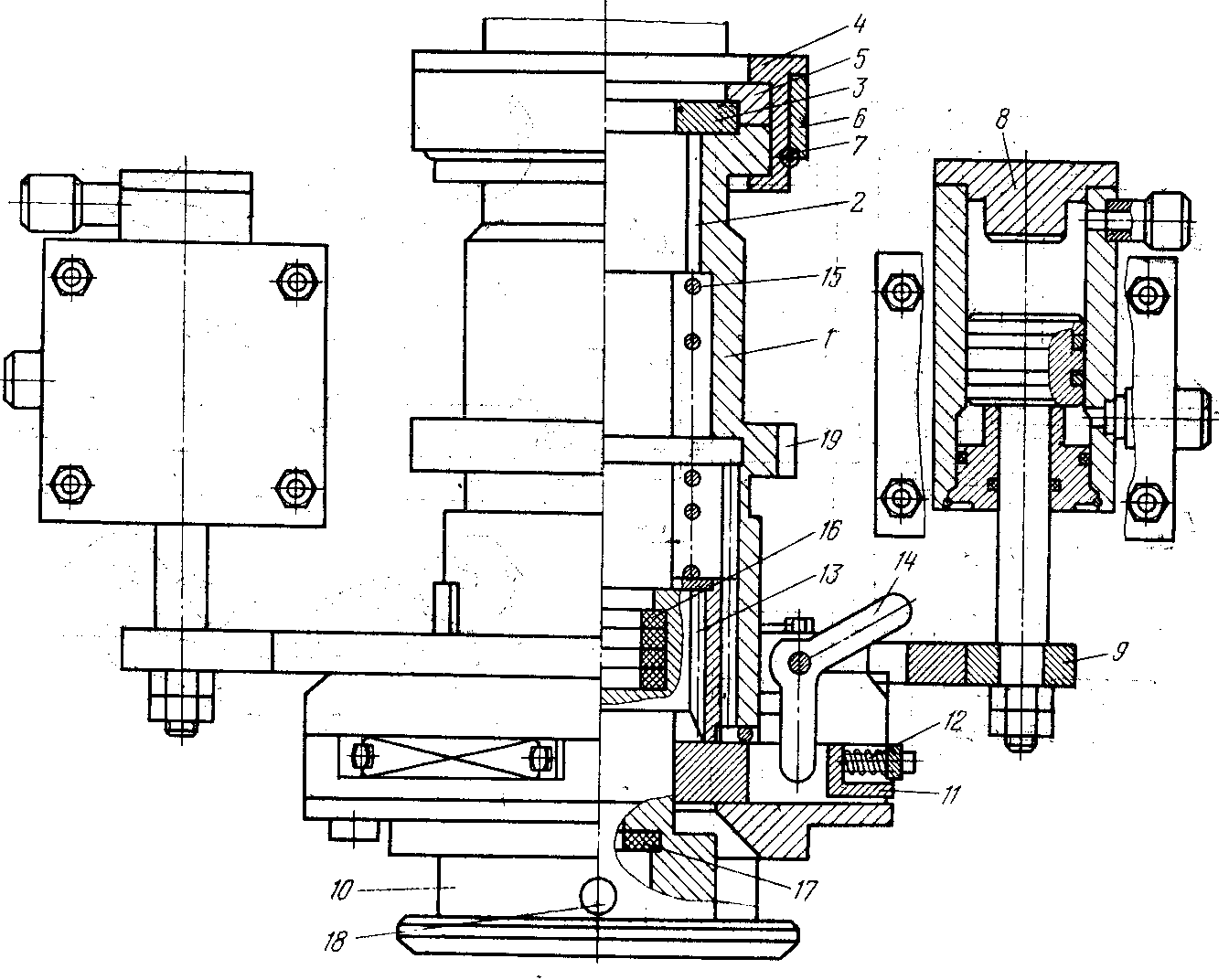

Рабочий орган станка сбр-160; вращатель, патрон и редуктор вращателя. Устройство и основные элементы узлов рабочего органа.

Рабочий орган выполняет вращение бурового става и одновременную подачу на забой с заданным осевым усилием и скоростью. Он также выполняет и вспомогательные операции, связанные с процессом бурения.

Р абочий

орган бурового станка СБР-160 размещен

на мачте 1 и состоит из вращателя 2,

кассеты 3, натяжного устройства 4,

шнекоочистителя 5, бурового става 6,

центротора 7.

абочий

орган бурового станка СБР-160 размещен

на мачте 1 и состоит из вращателя 2,

кассеты 3, натяжного устройства 4,

шнекоочистителя 5, бурового става 6,

центротора 7.

Вращатель состоит из редуктора 1, электродвигателя 2, патрона 3, храпового механизма 4 и рамы 5 с блоками 6.

Патрон предназначен для быстрого и надежного соединения шпинделя редуктора с буровым ставом. Корпус 1 жестко закреплен на шлицевом конце шпинделя 2 при помощи полуколец 3 и 4, кольца 5, втулки 6 и пружинного кольца 7. Гидроцилиндры 8 закреплены болтами на раме вращателя, а их штоки соединены с траверсой 9. Переходник 10, соединенный с буровым ставом, удерживается от выпадения из патрона тремя колодками 11, которые под действием пружин 12 входят в кольцевую проточку переходника, а его наружные шлицы сопрягаются с внутренними шлицами шлицевой втулки 13. Для захвата патроном переходника необходимо подать масло в нижние штоковые полости гидроцилиндров 8. При этом траверса 9 переместится вверх и, воздействуя на угловые рычаги 14, разожмет колодки 11. При входе переходника в патрон кольцевая проточка окажется на уровне колодок, а шлицы его войдут в шлицы втулки 13. Если шлицы переходника не совпадают со шлицами втулки, то торец переходника и втулки 13 сместятся в осевом направлении, сжав пружину 15.

При опускании траверсы 9 колодки 11 войдут в кольцевую проточку переходника и обеспечат фиксацию его в осевом направлении. При повороте шпинделя втулка 13 под действием пружины 15 займет рабочее положение и обеспечит передачу крутящего момента буровому ставу.

Для разъединения бурового става с вращателем достаточно раздвинув колодки 11, поднять вращатель.

При соединении переходника со шпинделем конец шпинделя прижимается к резиновой прокладке 16. Переходник в нижней части имеет продольное шестигранное отверстие, в которое входит шестигранный хвостовик штанги, упирающийся в торцевое уплотнение 17. От осевого смещения штанга удерживается в переходнике пальцем, продеваемым через отверстие 18. Корпус патрона снабжен храповиком 19, с которым взаимодействует собачка храпового механизма, установленного на раме вращателя.

Редуктор вращателя цилиндрический двухступенчатый с двухполюсным зацеплением Новикова. Ведущая шестерня 1 устанавливается на валу электродвигателя, а зубчатое колесо 2 жестко сидит на вал-шестерне 3, (подшипниковые узлы шпинделя) сцепленной с колесом 4, посаженным на шпинделе 5. Вал-шестерня 3 опирается на радиально-упорные роликоподшипники, установленные на литых корпусах 6 и 7.

Насос 8 типа С12-53 циркуляционной системы смазки приводится в действие вала-шестерни 3. Подшипниковые узлы шпинделя выполнены комбинированными и размещены в приливах корпусов 7 и 6. В шпинделе 5 выполнен продольный канал для прохода сжатого воздуха от узла подвода воздуха, присоединяемого к верхнему концу шпинделя, к буровому ставу.

Редуктор вращателя

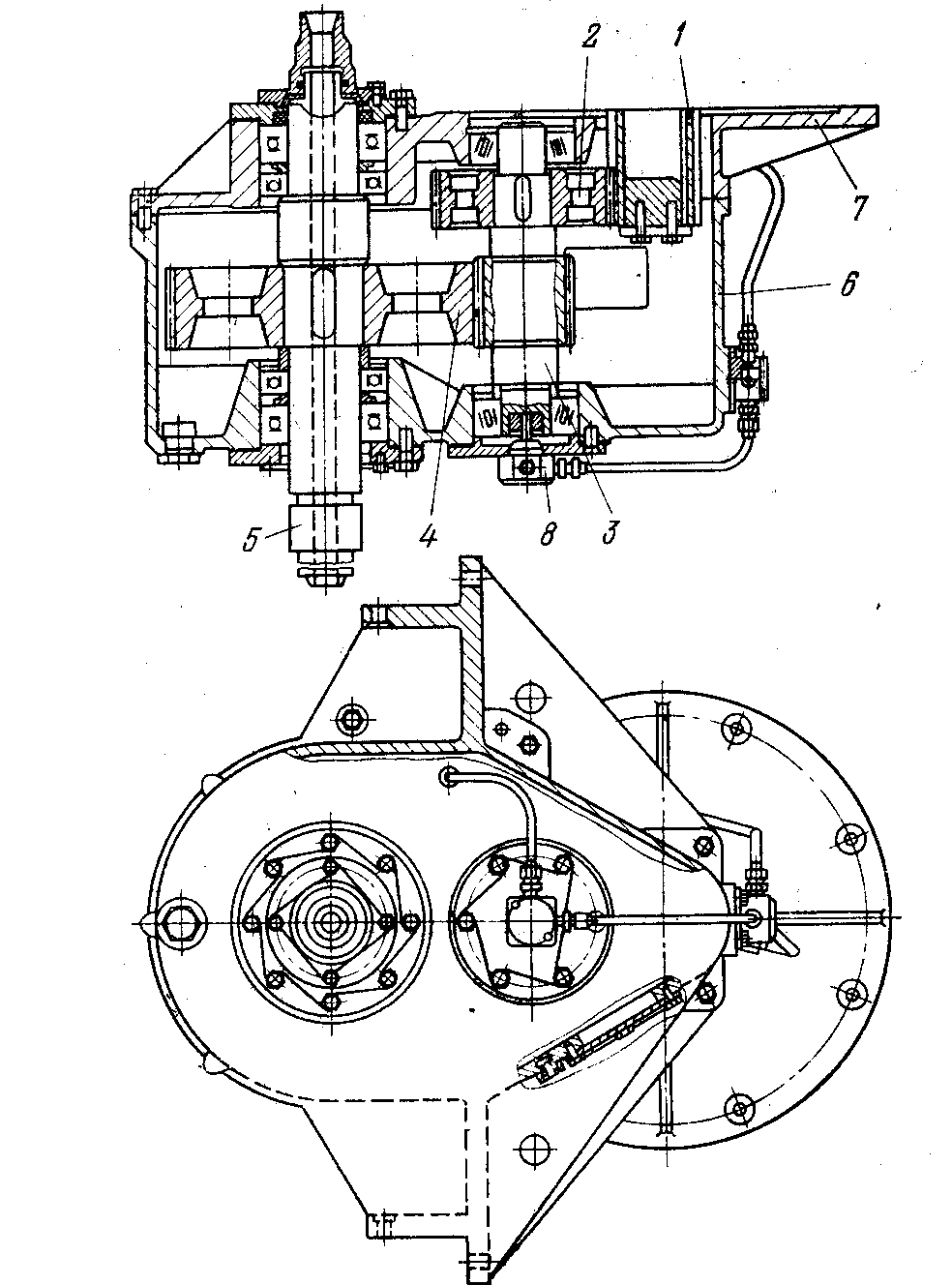

Механизм подачи и ходовой механизм бурового станка сбр-160.

Механизм подачи бурового станка СБР-160 предназначен для создания необходимого осевого усилия при бурении и быстрого подъема и спуска бурового става при маневровых операциях. Он представляет собой лебедку с двумя приводами и состоит из барабана 1, редуктора 2, втулочно-кольцевой муфты 3, асинхронного электродвигателя 4, тормоза 5, электромагнитной муфты 6, гидродвигателя 7 и механизма изменения скорости подачи, смонтированных на раме 9.

Литой барабан 1 установлен на радиальных шарикоподшипниках. На нем закреплены подающий и подъемный канаты. При вращении барабана один из канатов на него навивается, а другой – сматывается. Барабан соединен с тихоходным валом.

Входной (быстроходный) вал редуктора с одной стороны соединен втулочно-пальцевой муфтой 3 с асинхронным электродвигателем АОС2-72-4, а с другой – электромагнитной муфтой 6 с гидродвигателем 7. Тормоз ТКТ-200, установленный на входном валу редуктора, сблокирован с электродвигателем и электромагнитной муфтой. При включении электродвигателя муфта отключается и вращение от электродвигателя через редуктор подается на барабан, а на гидродвигатель не передается.

При включении электромагнитной муфты отключается электродвигатель и тормоз. При этом барабан медленно вращается гидродвигателем через муфту 3 и ротор отключенного электродвигателя. Скорость подачи регулируется изменением частоты вращения гидродвигателя.

Для изменения скорости подачи бурового става к редуктору 2 подсоединен через вспомогательный редуктор 8 тахогениратор 10 типа ТМГ-30П.

Гусеничный ходовой механизм бурового станка СБР-160 состоит из гусениц 1 и 2 с индивидуальным приводом от электродвигателей 3 и 4 через редукторы 5 и 6 со встроенными постоянно замкнутыми дисковыми тормозами. Конструкция гусениц станка СБР-160 незначительно отличается от гусениц станка СВБ-2М.

Привод гусеницы осуществляется от электродвигателя 1 через вал-шестерню 2 и зубчатые колеса 3 редуктора. Для отключения привода при буксировке станка предусмотрена муфта 4, сидящая на шлицевом конце вала-шестерни 5 и сцепляющаяся торцевыми кулаками со свободно сидящим зубчатым колесом 6. Смещение муфты 4 осуществляется вилкой 7, соединенной с рукояткой, размещенной на боковой стенке корпуса редуктора. Выходной вал 8 редуктора шлицами связан с ведущей звездочкой гусеницы.

Дисковый тормоз размещен в переходнике 9. Он состоит из муфты 10, надетой на шлицевой конец вала-шестерни 2 и прижимаемой пружиной 11 к торцевой стенке переходника. При включении электродвигателя шарики 12, которыми снабжена сидящая на валу электродвигателя муфта 13, смещаясь под действием центробежной силы от центра к периферии, раздвигают шайбы 14 и 15 муфты. Преодолевая сопротивление пружины 11, они отводят торец муфты 10 от торцевой стенки переходника и размыкают тормоз. При остановке электродвигателя под действием пружины 11 шарики 12 возвращаются в исходное положение, и тормоз замыкается. При включенном тормозе станок не должен самопроизвольно перемещаться на уклоне 15.

Оформление результатов лабораторной работы

ЛАБОРАТОРНАЯ РАБОТА №8

Изучение конструкции и принципа действия станков ударно-вращательного (пневмоударного) действия

План работы

Назначение и область применения станка типа СБУ-100Г.

Литература

Симкин Б.А. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 71-72.

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 162-163.

Отраслевой каталог 18-3-83. - М., 1983. С. 24-26.

Общий вид, конструктивные элементы и расположение рабочего оборудования и установки пылеулавливания на раме оборудования бурового станка.

Литература

Отраслевой каталог 18-3-83. - М., 1983. С. 25-26.

Симкин Б.А. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 72, рис. 3.9.

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 164.

Кинематическая схема, принцип действия (описание схемы) и техническая характеристика станка СБУ-100Г.

Литература

Отраслевой каталог 18-3-83. - М., 1983. С. 26, фиг. 17.

Симкин Б.А. Справочник по бурению на карьерах. - М.: Недра, 1990. С. 72, рис. 3.8.

Сафохин М.С., Катанов Б.А. Машинист бурового станка на карьере. - М.: Недра, 1984. С. 164.

1. Назначение, область применения станка типа сбу-100г.

Самоходный буровой станок ударно-вращательного действия СБУ-100Г-35 предназначен для бурения вертикальных и наклонных взрывных скважин в породах с коэффициентом крепости f=616 при добыче полезных ископаемых открытым способом и других буровзрывных работах.

Применяется при бурении взрывных скважин в гидротехническом и дорожном строительстве, а также на карьерах строительной индустрии.

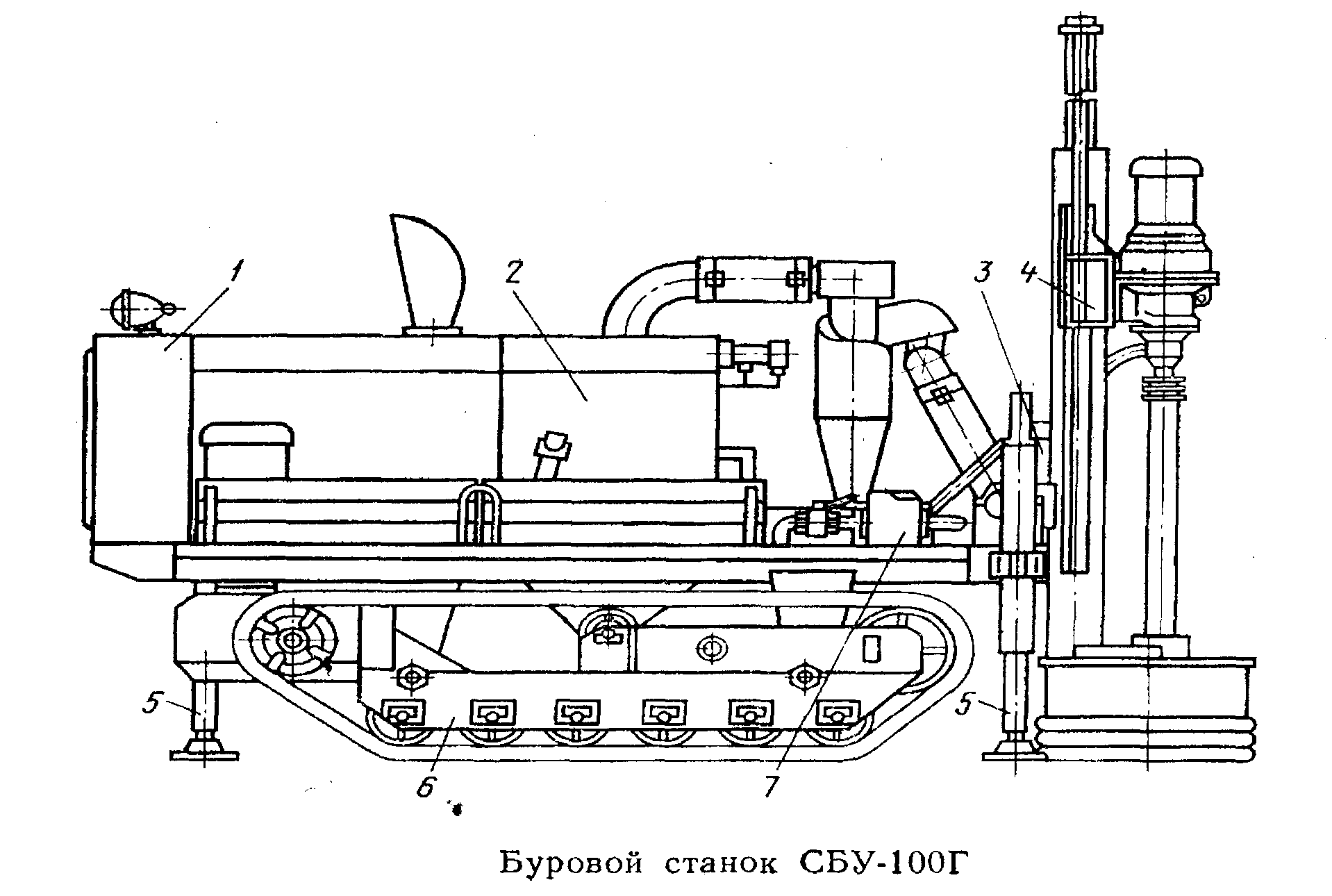

2. Общий вид, конструктивные элементы и расположение рабочего оборудования и установки пылеулавливания на раме бурового станка.

Рис.

8.1. Буровой станок СБУ-100Г

В передней части станка (рис. 8.1) расположен рабочий орган 4, состоящий из пневмоударника и вращателя, имеющего конструктивную схему 2К-Н. Гигиенические нормы запыленности при работе станка обеспечиваются сухим инерционным пылеулавливателем 2 со струйной продувкой рукавных фильтров. Станок управляется с пульта управления 3.

Вся пусковая электроаппаратура скомпонована в электрошкафу 1, расположенном в задней части станка. Передвижение станка осуществляется гусеничным ходом 6, состоящем из двух гусеничных бортов, с индивидуальным приводом на каждый борт и рамы. Горизонтирование станка производится гидродомкратами 5. На площадках, расположенных с обеих сторон станка укладывается комплект буровых штанг.

Т рехступенчатая

установка сухого пылеулавливания (рис.

8.2) служит для очистки от пыли воздуха,

выходящего из скважины. Принцип действия

пылеулавливающей установки: воздушно-пылевой

поток, выходя из скважины, попадает в

осадительную 1, где в следствие резкой

потери скорости освобождается от крупных

частиц шлака, далее поток вентилятор 7

по воздухопроводу 2 попадает в циклоны

3, затем в рукавный фильтр тонкой очистки

4, а из него в атмосферу. Фильтр выполнен

в виде четырех параллельно установленных

матерчатых рукавов 5, вдоль которых

перемещается продувочная каретка 6,

выполняющая периодическую очистку

струей сжатого воздуха. Отделение пыли

достигает 99,9%.

рехступенчатая

установка сухого пылеулавливания (рис.

8.2) служит для очистки от пыли воздуха,

выходящего из скважины. Принцип действия

пылеулавливающей установки: воздушно-пылевой

поток, выходя из скважины, попадает в

осадительную 1, где в следствие резкой

потери скорости освобождается от крупных

частиц шлака, далее поток вентилятор 7

по воздухопроводу 2 попадает в циклоны

3, затем в рукавный фильтр тонкой очистки

4, а из него в атмосферу. Фильтр выполнен

в виде четырех параллельно установленных

матерчатых рукавов 5, вдоль которых

перемещается продувочная каретка 6,

выполняющая периодическую очистку

струей сжатого воздуха. Отделение пыли

достигает 99,9%.

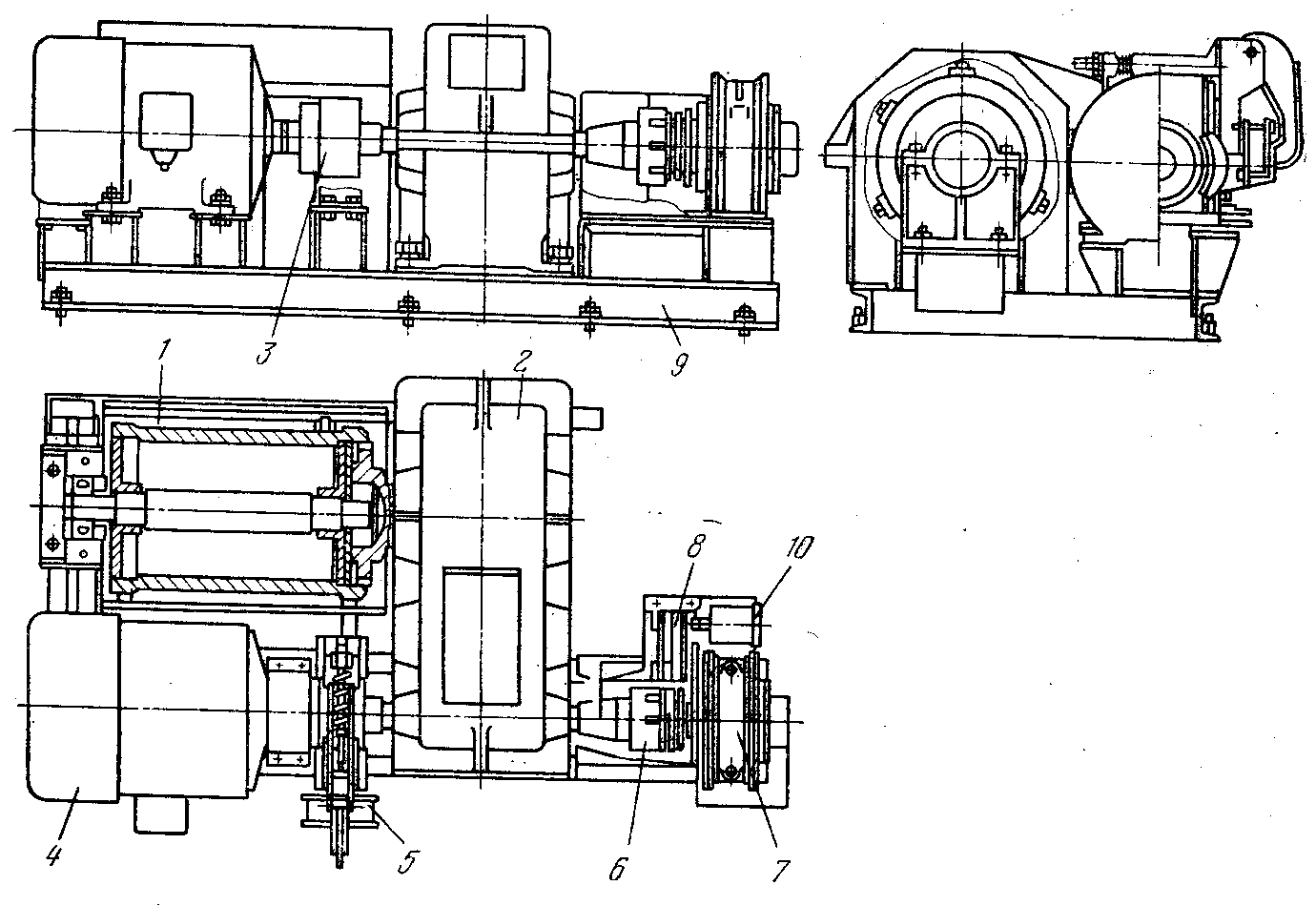

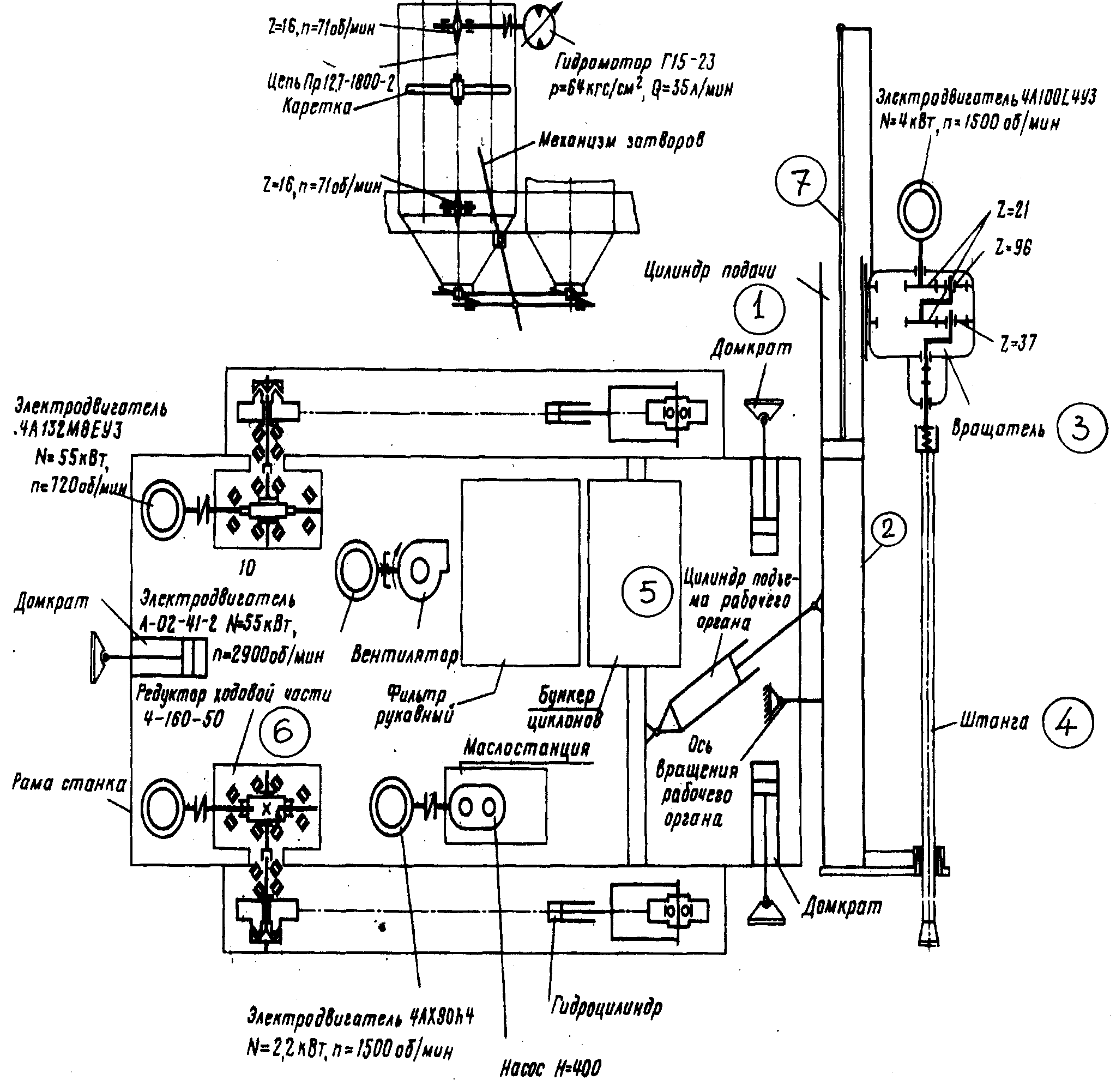

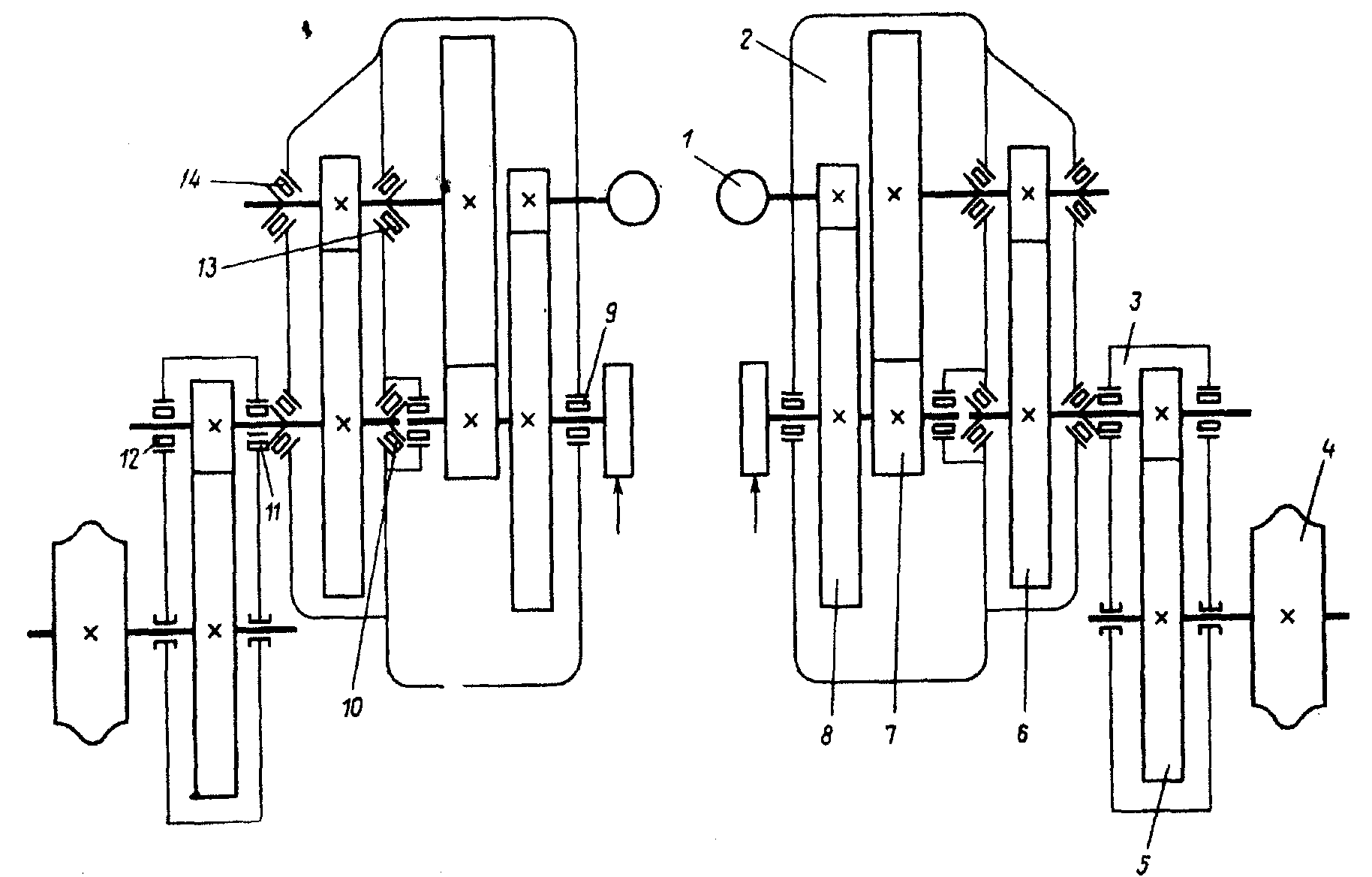

Рабочий орган (рис. 8.3) шарнирно крепиться в передней части станка и состоит из пневмоцилиндра подачи 1, направляющих мачты 2, вращателя 3 и бурового снаряда 4, состоящего из комплекта штанг, пневмоударника и долота. Поворот мачты осуществляется с помощью гидроцилиндра 5, а перемещение бортовым редуктором 6.

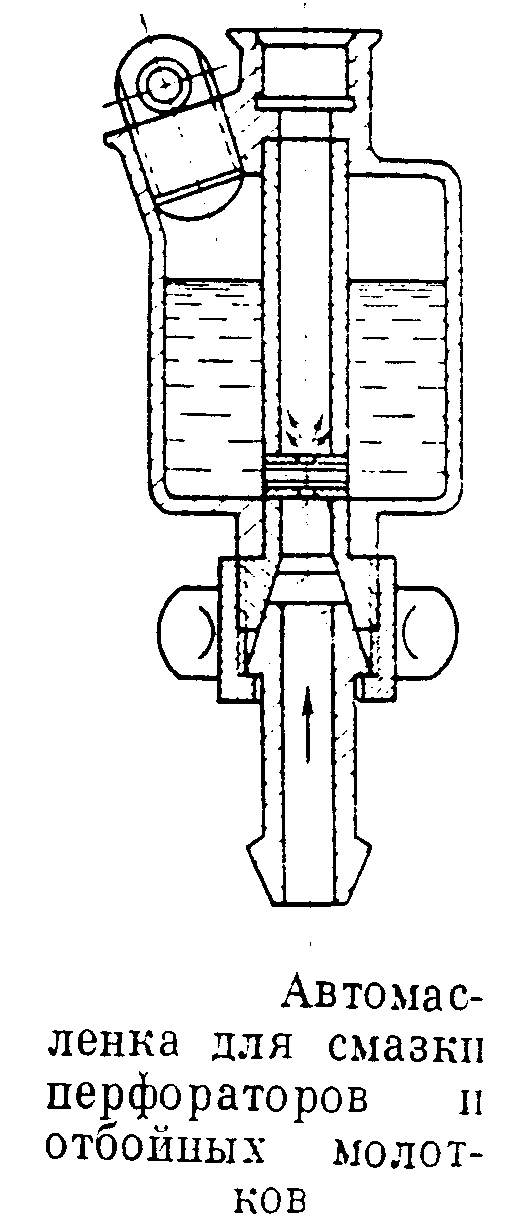

Схема питания сжатым воздухом от передвижных компрессорных станций или карьерной пневмосети через автомасленку А2-20.

Спуско-подъемные операции осуществляются пневмо-поршневым механизмом подачи, который имеет неподвижный цилиндр 1 диаметром 160 мм, относительно последнего перемещается поршень со штоком 7 на величину хода 1050 мм с усилием вниз до 6, вверх до 9 кН. Вращатель 3, перемещающийся по трубчатым направляющим 2, состоит из асинхронного электродвигателя М1 типа 4А100-443 и двухступенчатого планетарного редуктора, на шпиндель которого навинчивается буровой снаряд 4.

3. Кинематическая схема и техническая характеристика станка сбу-100г-35

Рис. 8.3. Кинематическая схема станка и пылеуловителя

Оформление результатов лабораторной работы

ЛАБОРАТОРНАЯ РАБОТА №9, 10

Изучение конструкции и принципа действия одноковшовых

карьерных экскаваторов

План работы

Назначение, область применения и краткая техническая характеристика ЭКГ-3,2 (ЭКГ-5А), прототипы СЭ-3, ЭКГ-4,6Б.

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 139-141, 165-167.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 5-7, 20-25.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 3-8.

2. Общий вид, конструкция, общие размеры.

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 139-141, рис. 16, 17.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 5-7, фиг. 1, 3.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 3, 4, 5, фиг. 1, 2, 3.

Рабочие оборудование (ковш, рукоять, стрела, напорный механизм) и расположение механизмов на поворотной платформе.

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 142, рис. 19.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 6, 21.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 5.

Главная лебёдка, лебёдки подъема стрелы и поворотный механизм (устройство и принцип действия, кинематическая схема).

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 143, рис. 20, 21, 22.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 8-9, рис. 4, 5, 6; с. 22-23, рис. 4, 5, 6, 7.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 6, фиг. 4, 5, 6.

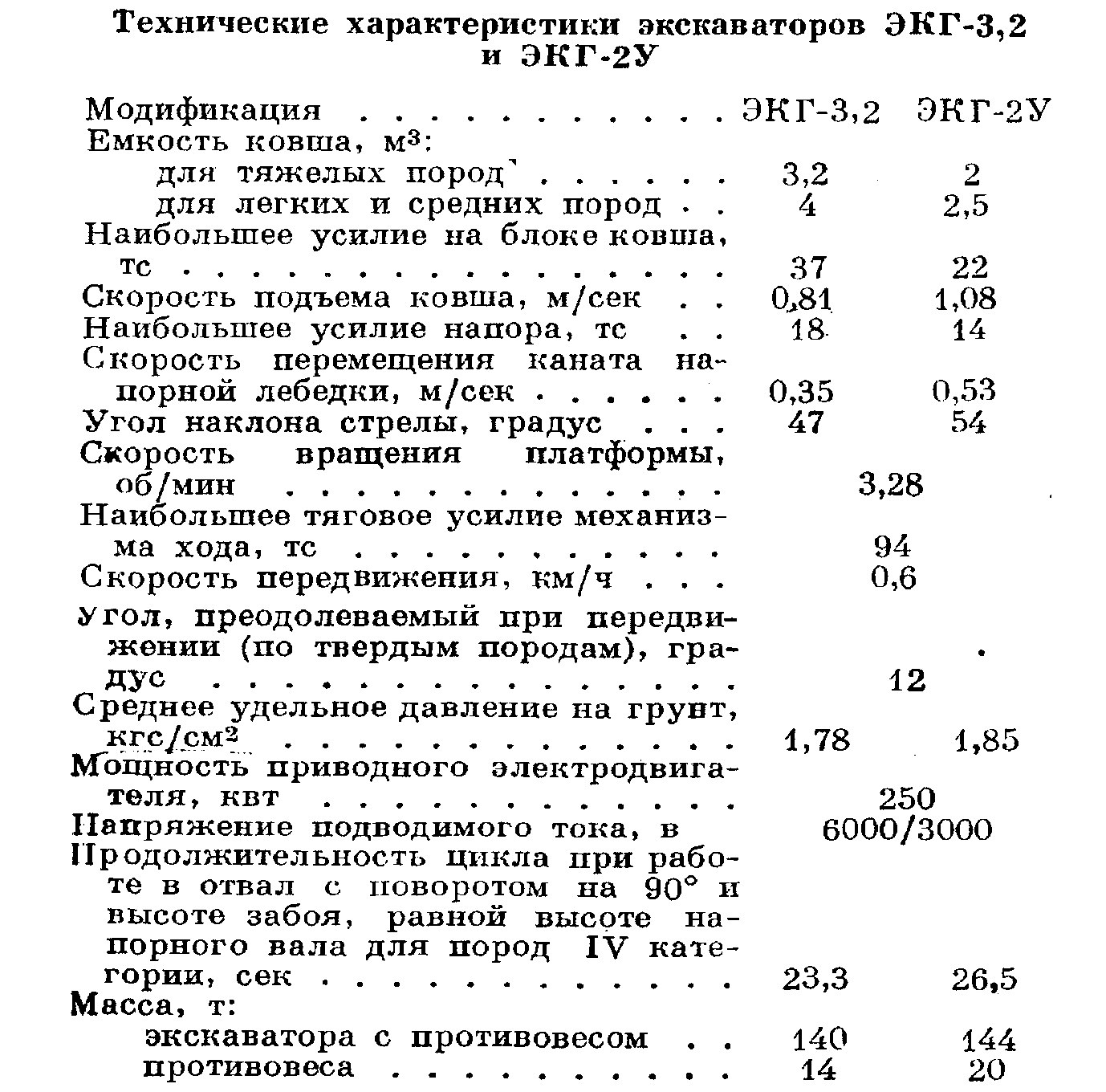

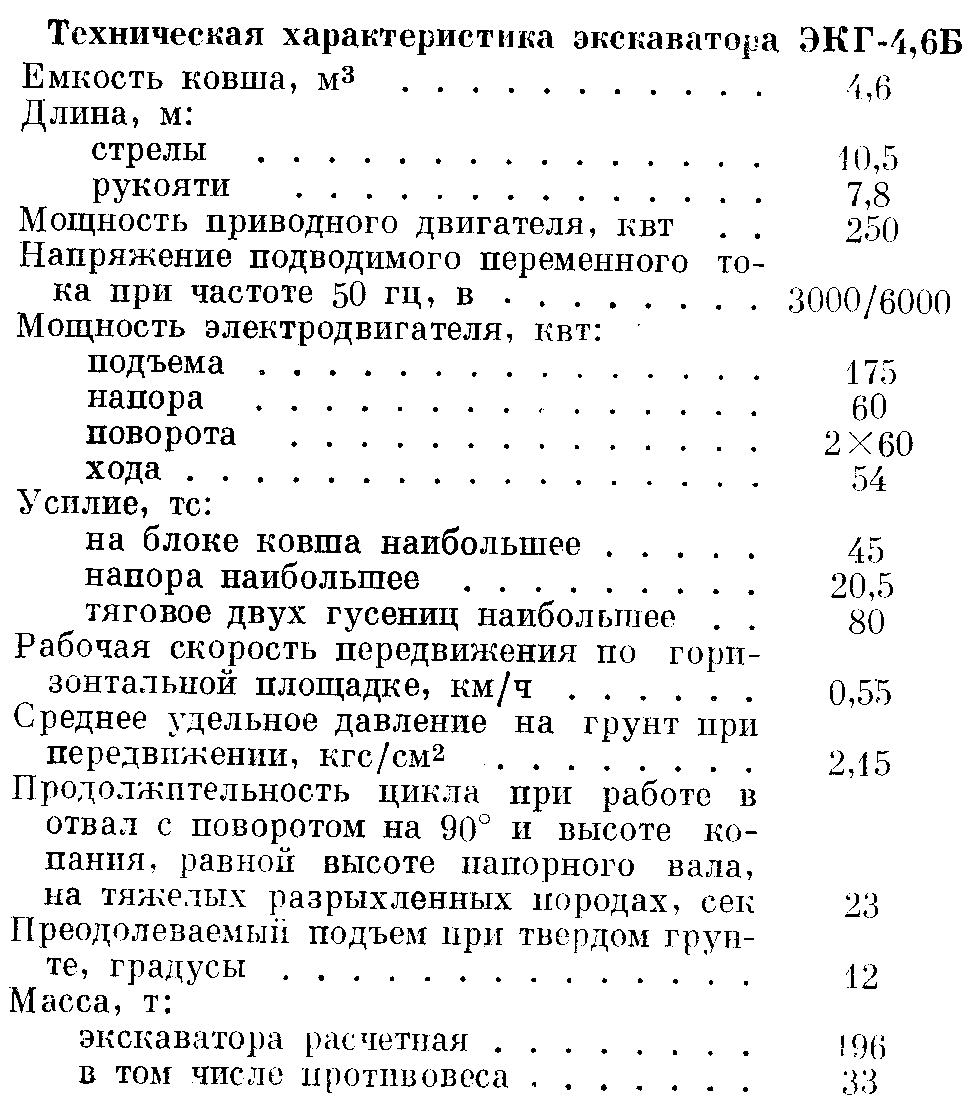

Назначение, область применения и краткая техническая характеристика ЭКГ-3,2 (ЭКГ-5А), прототипы СЭ-3, ЭКГ-4,6Б.

Экскаватор ЭКГ-5А карьерный гусеничный с ковшом вместимостью 5м3 предназначен для разработки и погрузки в транспортные средства или отвал полезных ископаемых и пород вскрыши на открытых горных работах, а также для земляных работ в крупном промышленном строительстве. Разрабатываемые породы с объемной массой более 2 т/м3 должны быть предварительно разрыхлены.

Р абочее

оборудование экскаватора – прямая

лопата с реечным напором и двухбалочной

рукоятью. Силовое оборудование экскаватора

электрическое. Экскаватор ЭКГ-5А является

усовершенствованной моделью экскаватора

ЭКГ-4,6Б.

абочее

оборудование экскаватора – прямая

лопата с реечным напором и двухбалочной

рукоятью. Силовое оборудование экскаватора

электрическое. Экскаватор ЭКГ-5А является

усовершенствованной моделью экскаватора

ЭКГ-4,6Б.

Общий вид экскаватора ЭКГ-5А

Экскаватор ЭКГ-3,2 – карьерная лопата на гусеничном малоопорном ходу, предназначенная для разработки и погрузки полезных ископаемых в транспортные средства, а также складирования в отвал пород различной крепости. Применяется на открытых горных и земляных работах. Экскаватор имеет хорошую манёвренность, прост в управлении и обслуживании, все его механизмы снабжены индивидуальным электроприводом, а муфты переключения отсутствуют.

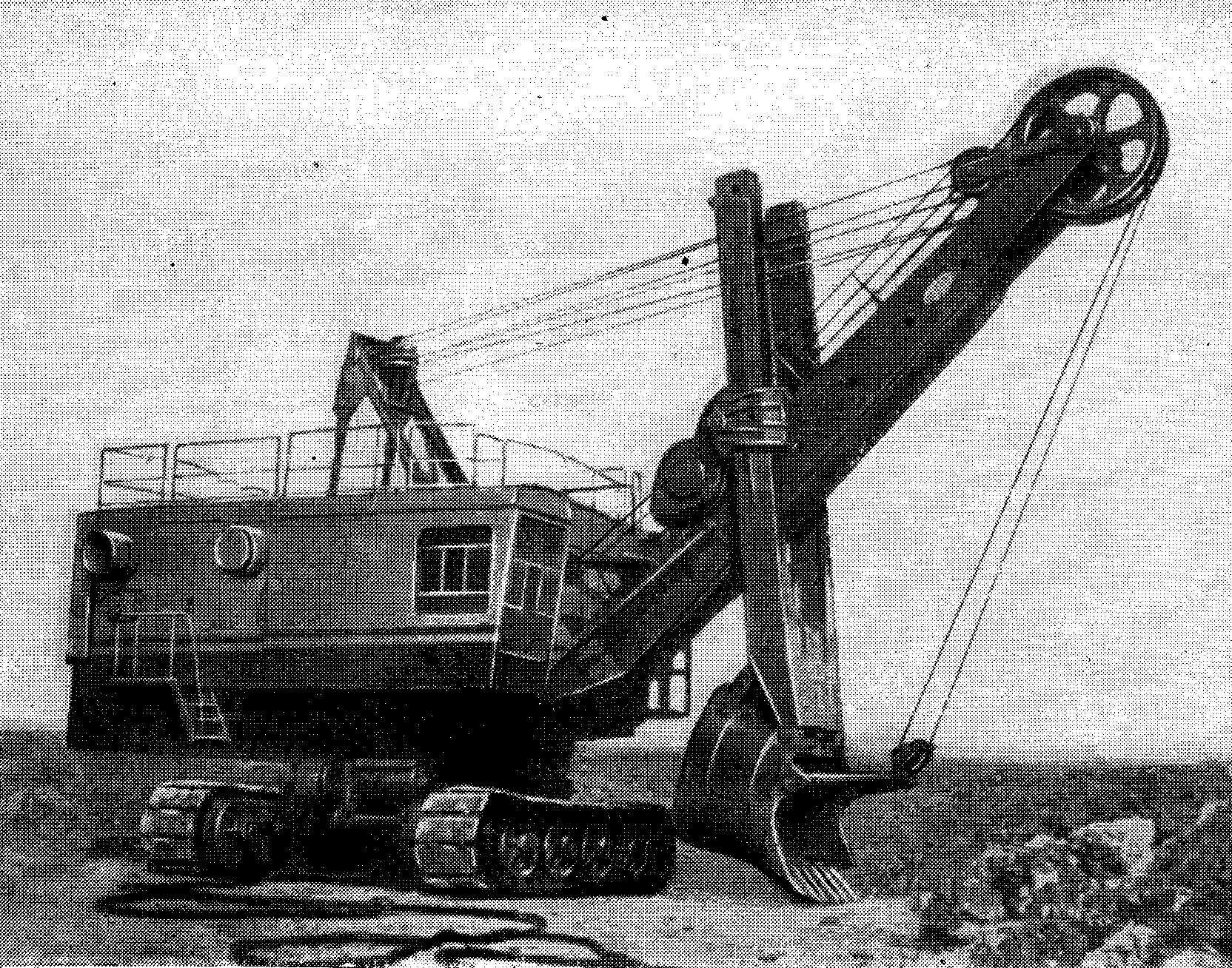

Экскаватор ЭКГ-4,6Б – предназначен для разработки и погрузки в транспортные средства полезных ископаемых и пород вскрыши на открытых горных работах предприятий горнодобывающей промышленности и строительных материалов. Экскаватор ЭКГ-4,6Б снабжён одним видом рабочего оборудования – прямой лопатой.

Силовое оборудование экскаватора – электрическое с индивидуальным приводом основных механизмов.

Экскаватор ЭКГ-4,6Б

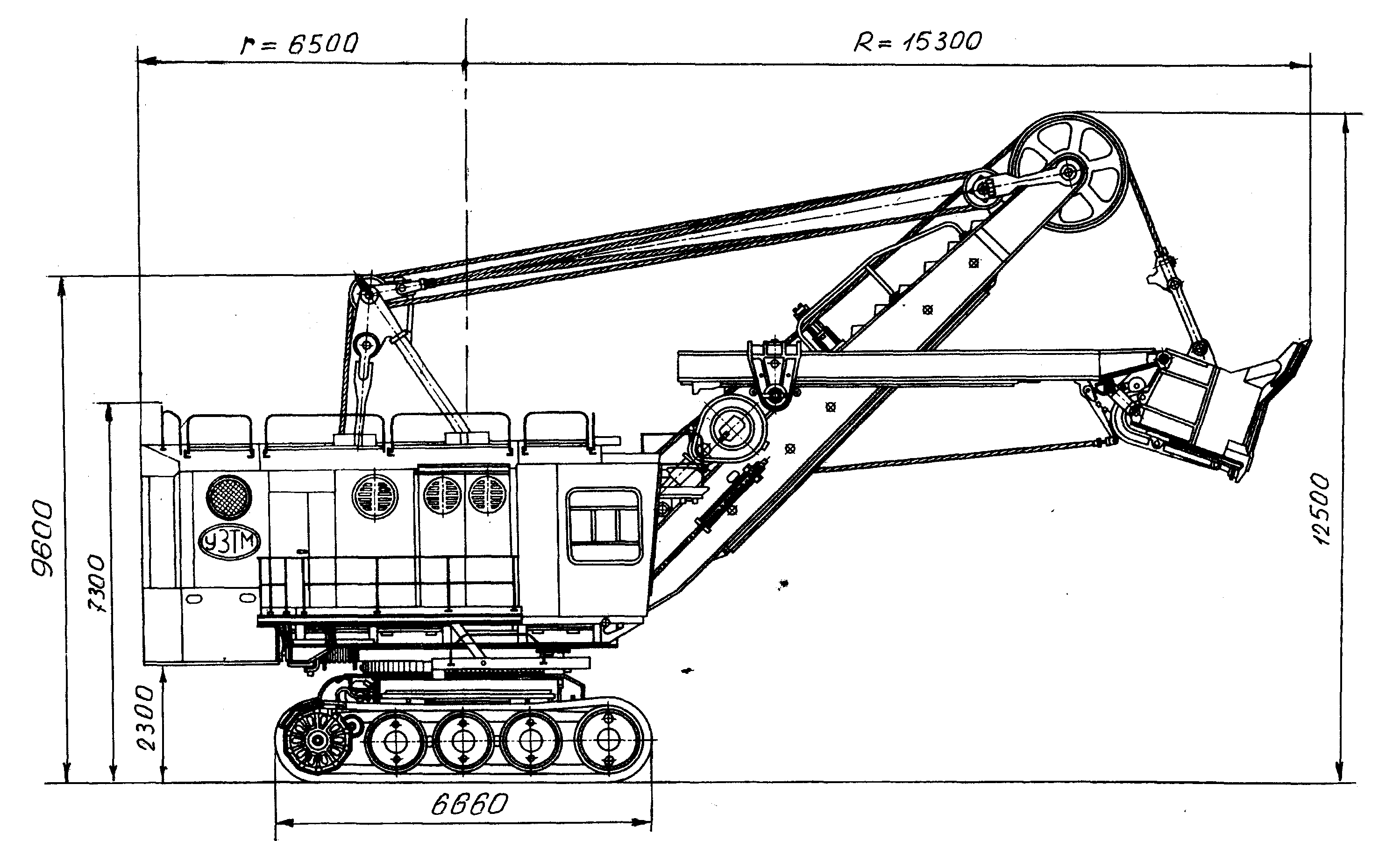

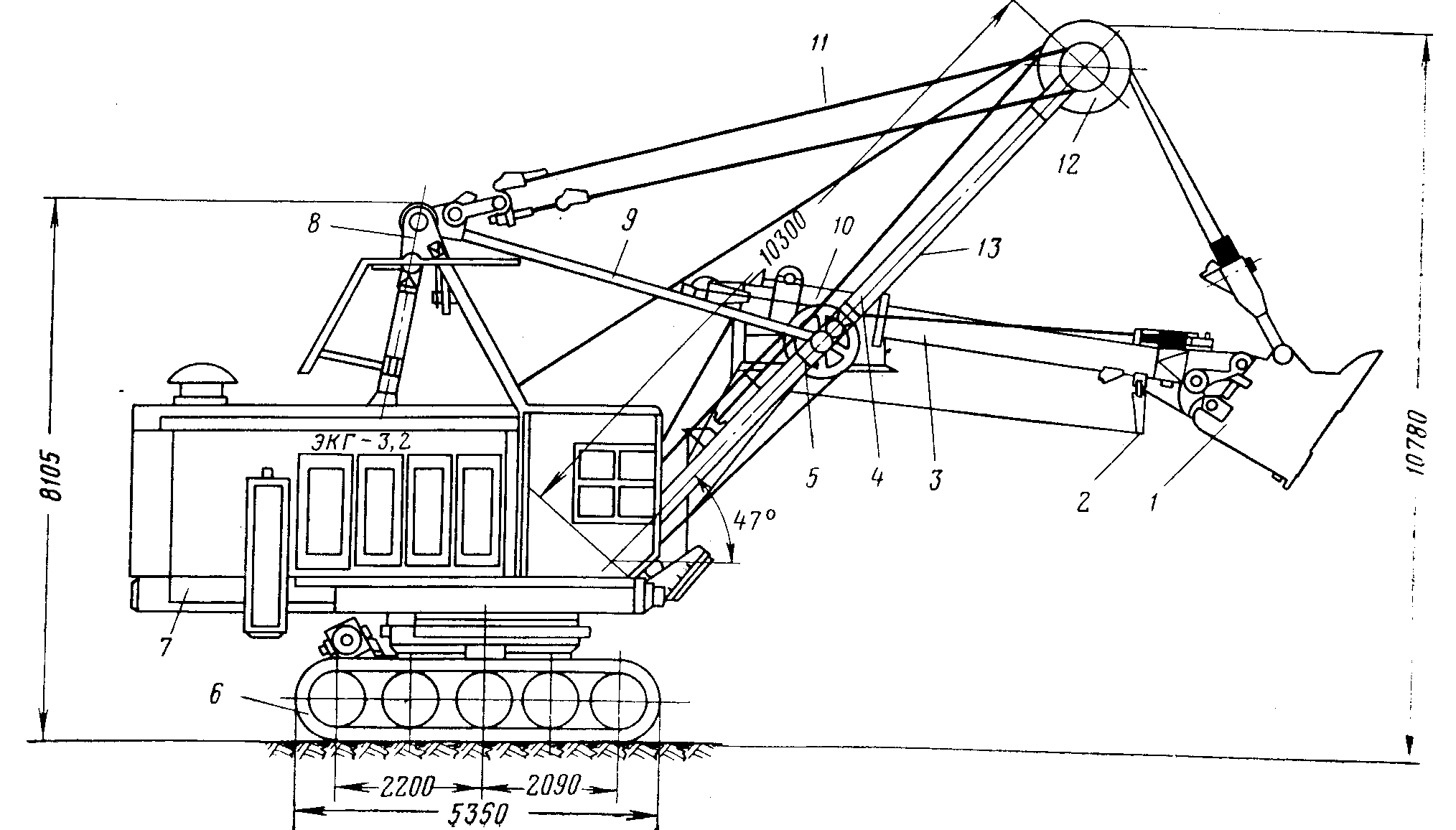

Общий вид, конструкция, общие размеры.

Экскаватор ЭКГ-3,2 имеет две модификации, отличающиеся параметрами рабочего оборудования:

нормальное рабочее оборудование лопаты (базовая модель ЭКГ-3,2);

удлинённое рабочее оборудование лопаты (модель ЭКГ-2У).

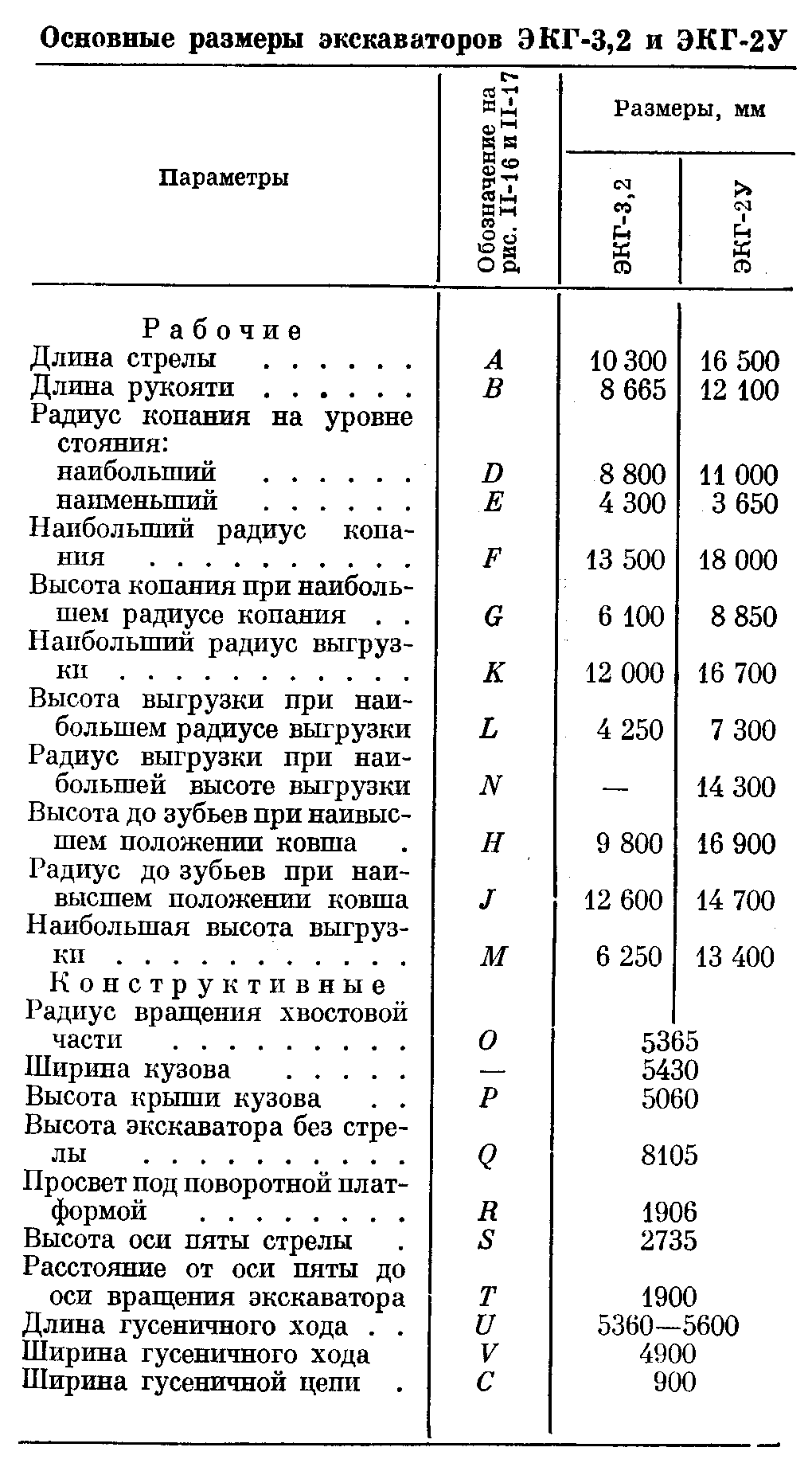

Основные размеры экскаваторов ЭКГ-3,2 и ЭКГ-2У показаны на рисунках и соответственно даны в таблице.

Основные размеры экскаваторов: а) ЭКГ-3,2; б) ЭКГ-2У

Экскаватор ЭКГ-3,2:

1 – ковш; 2 – механизм открывания днища ковша; 3 – рукоять; 4 – верхняя секция стрелы;

5 – нижняя секция стрелы; 6 – ходовая тележка; 7 – поворотная платформа; 8 – двуногая стойка; 9 – подкосы подвески стрелы; 10 – седловой подшипник; 11 – канаты подвески стрелы; 12 – головной блок

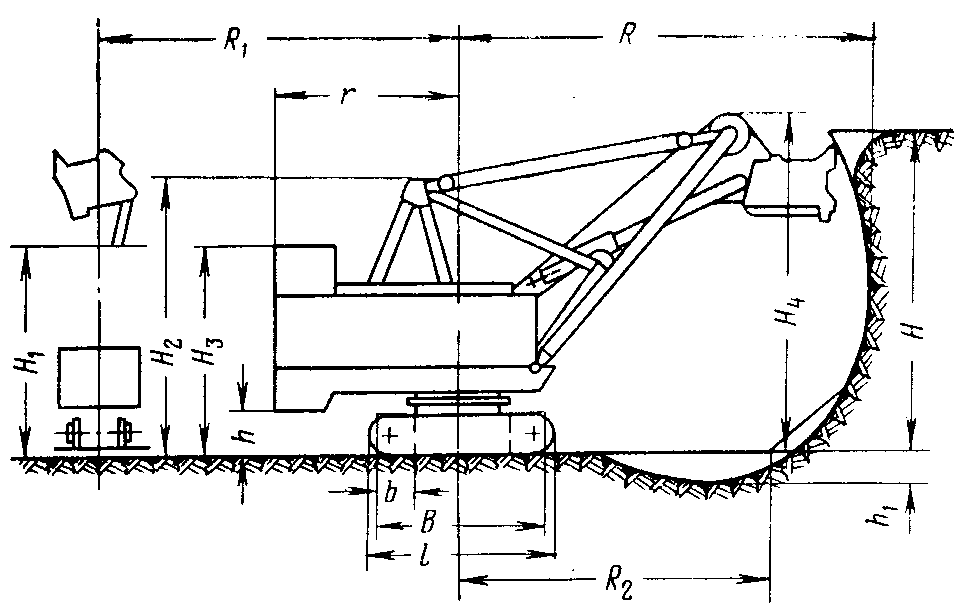

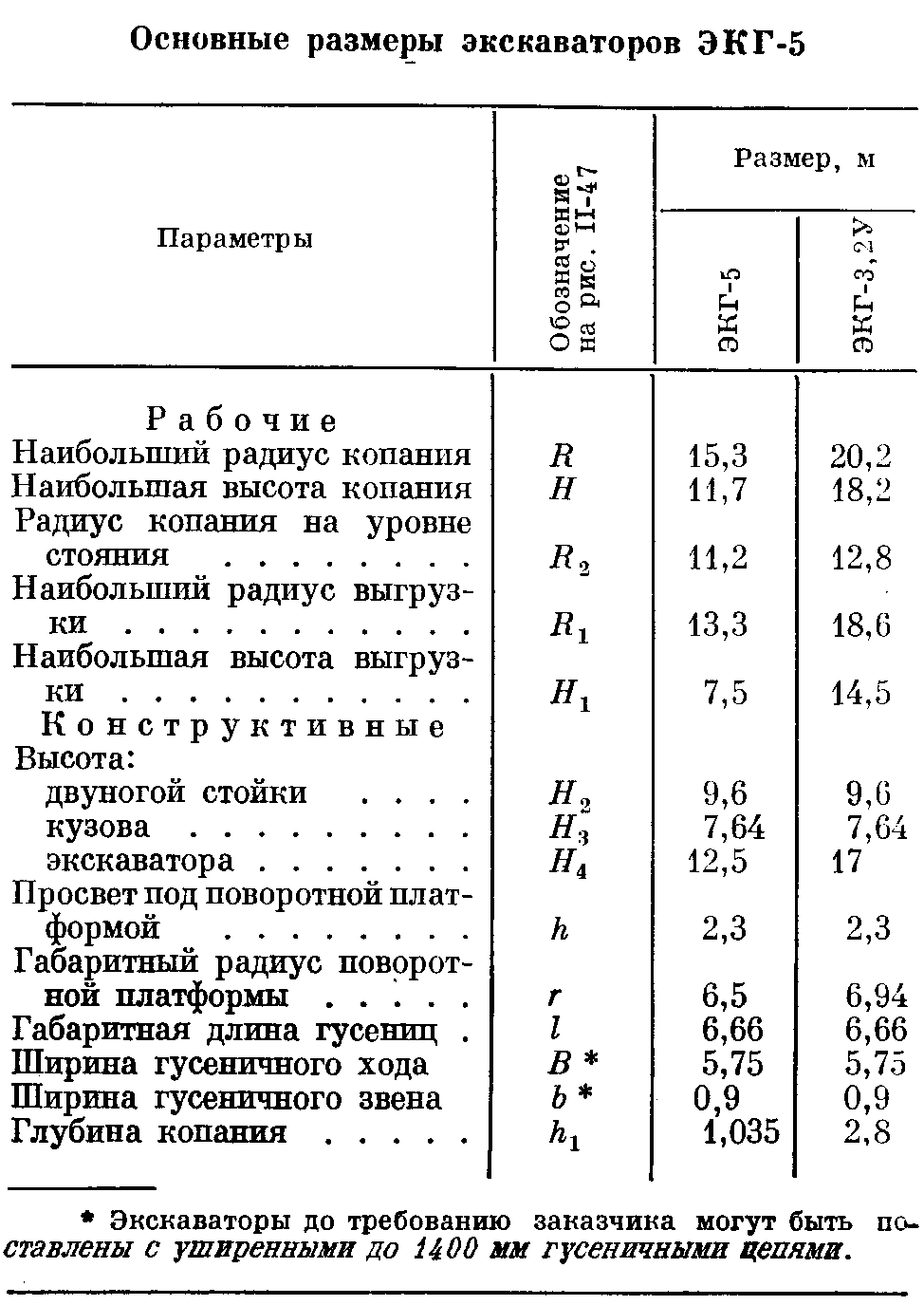

Основные размеры экскаватора ЭКГ-5 приведены на рис. и в табл.

Основные размеры экскаватора ЭКГ-5

Таблица

Оформление результатов лабораторной работы

ЛАБОРАТОРНАЯ РАБОТА №11

Изучение конструкции и принципа действия одноковшовых

гидравлических карьерных экскаваторов

План работы

Назначение, область применения, техническая характеристика экскаватора ЭГ-12.

Литература

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 53.

2. Общий вид, конструкция, рабочие размеры экскаватора и основных элементов.

Литература

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 53-55, рис. 47, 48, с.61 табл. 22.

Принцип действия поворотного механизма (кинематическая схема) и расположение агрегатов на поворотной платформе ЭГ-12.

Литература

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 56-58, рис. 47-52.

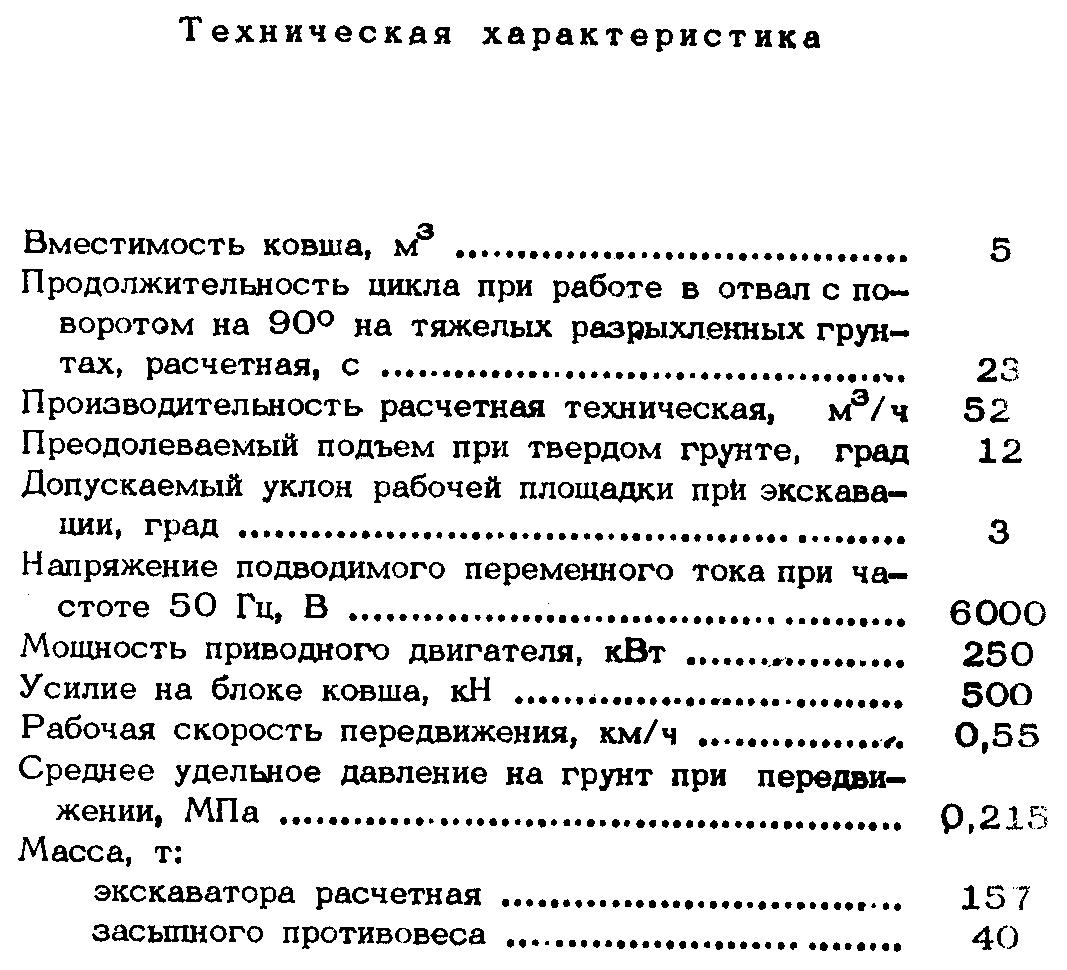

1. Назначение, область применения, техническая характеристика экскаватора эг-12.

Экскаватор ЭГ-12 – карьерная гусеничная лопата – предназначен для разработки и погрузки в транспортные средства или в отвал полезных ископаемых и пород вскрыши на открытых горных разработках, а также на складах руды и нерудных материалов.

Экскаватор может разрабатывать породы 1 и 2 категории по шкале “Единых норм выработки на открытые горные работы” без предварительного рыхления; 3, 4, 5 категорий – с предварительным рыхлением (частичным или полным) при среднем диаметре куска породы не более 400 мм и при содержании фракций свыше 1000 мм не более 10%.

Интервал рабочих температур окружающего воздуха от –40 до +40С, исполнение У, категория размещения 1 по ГОСТ 15150-69. Рабочее оборудование экскаватора – погрузочный ковш с разгрузкой через переднюю кромку.

Силовое оборудование экскаватора – электрическое. Привод механизмов поворота и передвижения осуществляется от двигателей постоянного тока по системе Г-Д. Привод насосных установок – от высоковольтных асинхронных электродвигателей постоянного тока. Транспортные средства – автосамосвалы или железнодорожные думпкары грузоподъемностью не менее 75 т.

Общий вид, конструкция, рабочие размеры экскаватора и основных элементов.

Экскаватор состоит из рабочего оборудования, поворотной платформы с механизмами, гидроприводом, кузовом, кабиной оператора и гусеничной тележки.

Рабочее оборудование включает ковш, рукоять, стрелу и силовые гидроцилиндры. Машинист экскаватора может осуществлять совмещение движение стрелы, рукояти и ковша, перемещая режущую кромку ковша в любом нужном направлении. Гидросистема экскаватора двухпоточная, питается от двух аксиально-плунжерных насосов переменной производительности. Потоки рабочей жидкости от насосов могут суммироваться для обеспечения максимальных скоростей перемещений ковша и усилий на его зубьях при копании. Производительность насосов меняется автоматически в зависимости от внешних сопротивлений.

Управление золотниками силовых гидроцилиндров осуществляется с помощью гидравлического сервопривода из кабины оператора двумя рычагами на колонках управления, причем правым рычагом одновременно управлять цилиндрами стрелы и ковша, левый рычаг перемещается в одной плоскости и предназначен для управления цилиндрами рукояти. Ножной командоконтроллер, как обычно, служит для управления механизмами поворота и передвижения экскаватора.

В качестве рабочей жидкости применяется летом ИС-30 ГОСТ 8675-62 или АМГ-10 ГОСТ 6794-53, зимой – ВМГЗ ТУ38-1-196-68. объем заправки составляет 7500 л. рабочая жидкость в гидроцилиндры подается по системе трубопроводов, гибких рукавов высокого давления и гидрошарниров. В задней части поворотной платформы расположены преобразовательный агрегат, радиаторы системы охлаждения и баки рабочей жидкости. В средней части платформы расположены насосные установки, блок золотников управления и редукторы механизма поворота.

На боковых площадках платформы находятся узлы гидросистемы управления, очистки рабочей жидкости, пневмосистемы электрооборудования.

Кабина машиниста, оборудованная кондиционером и пультом управления, расположена на уровне крыши кузова, что значительно улучшает обзор при экскавации и разгрузки ковша в транспортные средства. На крыше кузова смонтирована мощная фильтровентиляционная установка, подающая в кузов 24000 м3/ч очищенного воздуха.

Опорно-поворотное устройство – роликового типа, комплектное с зубчатым венцом. Ходовая тележка двухгусеничная, с раздельным приводом на каждую гусеницу. Для снижения нагрузок на ходовой механизм при копании и уменьшении удельных давлений в передней части гусеничной тележки предусмотрена установка аутригеров (дополнительных опор) с гидроприводом. Экскаватор оборудуется вспомогательными лебедками, инструментом и приспособлениями, верстаком, системой пожаротушения и автономной смазочной станцией, рассчитанной на три сорта смазки.

3. Принцип действия поворотного механизма и расположение агрегатов на поворотной платформе.

Поворотный механизм экскаватора служит для вращения поворотной платформы с механизмами и рабочим оборудованием.

П риводы

поворота и передвижения экскаватора

осуществляются двумя одинаковыми

механизмами, каждый из которых состоит

из электродвигателя постоянного тока.

риводы

поворота и передвижения экскаватора

осуществляются двумя одинаковыми

механизмами, каждый из которых состоит

из электродвигателя постоянного тока.

Кинематическая схема поворотного механизма:

1 – электродвигатель; 2 – редуктор; 3 –

зубчатый венец; 4 – тормоз; 5 – шестерни:

m=8,

z1=19,

z2

= 93; 6 – шестерни: m=12,

z1=12,

z2=63;

7 – шестерни: m=24,

z1=12,

z2=146;

8, 9, 10, 11 - подшипники

– электродвигатель; 2 – редуктор; 3 –

зубчатый венец; 4 – тормоз; 5 – шестерни:

m=8,

z1=19,

z2

= 93; 6 – шестерни: m=12,

z1=12,

z2=63;

7 – шестерни: m=24,

z1=12,

z2=146;

8, 9, 10, 11 - подшипники

Кинематическая схема ходового механизма:

1 – электродвигатель; 2, 3 – редукторы; 4 –ведущая звездочка гусеничного хода; 5 – шестерни: m = 26, z1=11, z2 = 33; 6 – шестерни: m=20, z1=10, z2=35; 7 – шестерни: m=10, z1=12, z2=77; 8 - шестерни: m=6, z1=19, z2=130; 9, 10, 11, 12, 13, 14 - подшипники

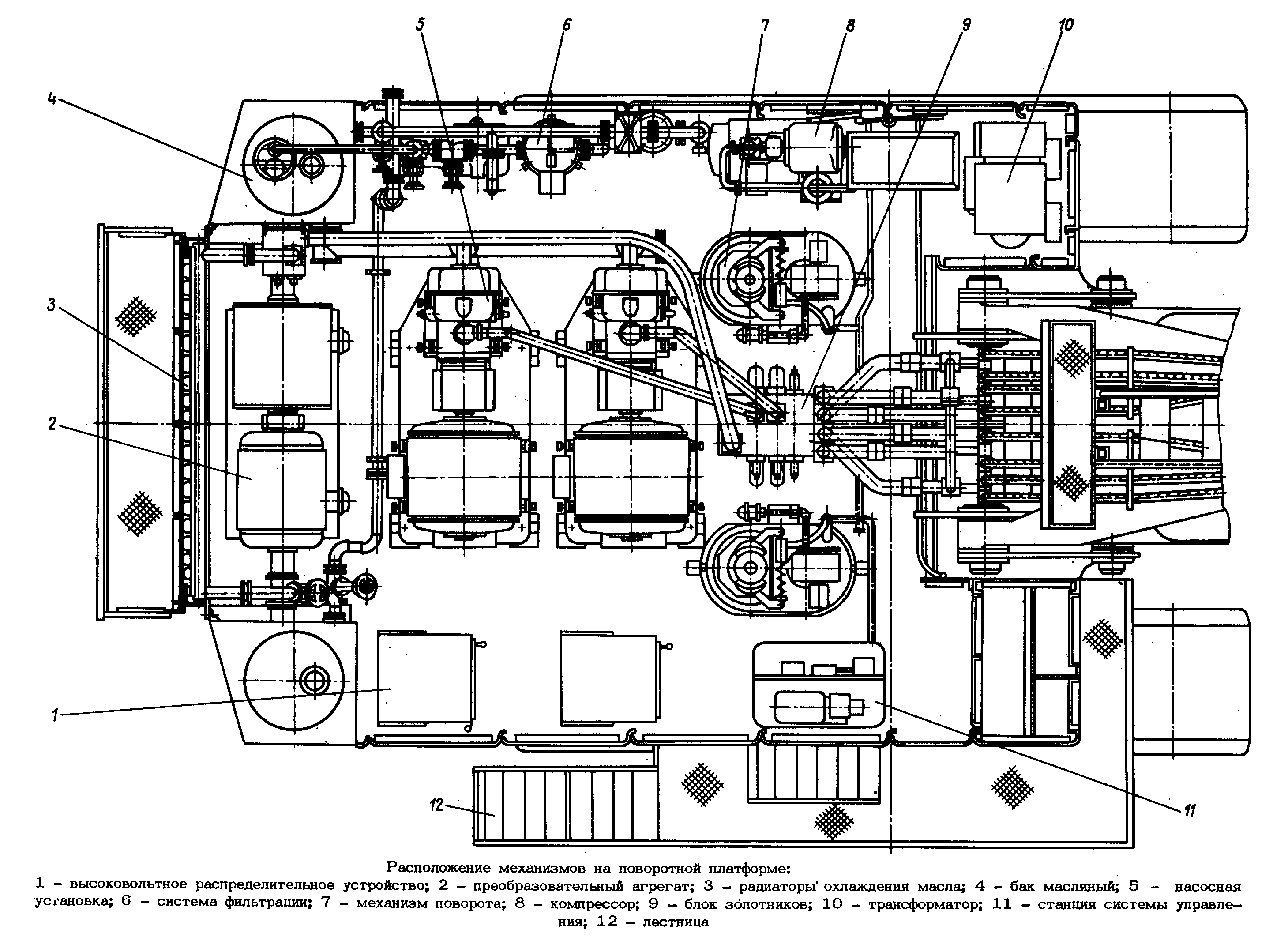

На поворотной платформе установлены механизмы поворота, насосные установки, система фильтрации, компрессор и другие агрегаты, показанные на рис.

Расположение механизмов на поворотной

платформе:

1 – высоковольтное

распределительное устройство; 2 –

преобразовательный агрегат; 3 – радиаторы

охлаждения масла; 4 – бак масляный; 5 –

насосная установка; 6 – система

фильтрации; 7 – механизм поворота; 8 –

компрессор; 9 – блок золотников; 10 –

трансформатор; 11 – станция системы

управления; 12 - лестница

Оформление результатов лабораторной работы

ЛАБОРАТОРНАЯ РАБОТА №12, 13

Изучение конструкции и принципа действия шагающих

экскаваторов ЭШ-5/45М, ЭШ-10/70

План работы

Назначение, область применения, техническая характеристика экскаватора.

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 179-180.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 62-63.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 64-65.

Общий вид, конструкция, рабочие размеры экскаватора.

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 180-187.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 66-68, фиг. 1-3, с.65.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83 С. 62-63, фиг. 54, 55.

Рабочие оборудование (ковш, стрела), расположение механизмов на поворотной платформе.

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 183-184.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 66-67, фиг. 4-6.

Подъемная и тяговая лебедки (устройство, принцип действия и кинематическая схема), лебёдки подъема стрелы и поворотный механизм (устройство и принцип действия, кинематическая схема).

Литература

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 182, рис. 69, 70.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 69, фиг. 7-8.

Механизм шагания и поворотный механизм.

Литература:

Виноградов В.С. Оборудование для механизации производственных процессов на карьерах. С. 188-187, рис. 71, 72.

Экскаваторы для открытых горных работ. Отраслевой каталог 18-2-72. С. 67-68, фиг. 9,10.

ЛАБОРАТОРНАЯ РАБОТА №14

Изучение конструкции и принципа действия выемочно-транспортирующих машин

План работы

Назначение, область применения бульдозеров Д-275 или Д-385 (на базе Т-140, Т-180).

Литература

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 53.

2. Общий вид, техническая характеристика универсального рабочего оборудования и базовой машины.

Литература:

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-83. С. 53-55, рис.47, 48, табл. 22, с. 61.

Конструкция отвального ножа, рама, лебедка подъема ножа и гидрооборудование.

Литература

Экскаваторы для открытых горных работ. Отраслевой каталог 18-4-82. С. 56-58, рис. 47-52.

Назначение и область применения бульдозеров.

Бульдозеры предназначены для послойной срезки породы и транспортировки ее на небольшие расстояния. Бульдозеры получили широкое распространение на строительстве в различных отраслях народного хозяйства.

При строительстве дорог бульдозер расчищает площадки и трассы от кустарников, пней и леса, снимает верхний растительный слой грунта, производит планировку площадей, срезку грунта на косогорах, засыпку траншей, оврагов рвов, возводит насыпи высотой до 1,5 м из боковых резервов, используется при разработке песчаных и гравийных карьеров, а также при расчистке площадок, дорог и аэродромов от снега.

Бульдозер широко применяется и в комплекте с экскаваторами, скреперами, грейдер-элеваторами и погрузочными машинами.

Бульдозер Д-275 на тракторе Т-140 является навесным оборудованием к трактору. Конструктивная схема бульдозера аналогична схеме бульдозера Д-271М с канатным управлением на тракторе Т-100М с той разницей, что лебедка Д-269Б, устанавливаемая на тракторе, имеет пневматическое управление от системы сервомеханизмов трактора. Устанавливаемая в последнее время лебедка на бульдозереД-499Б также переделывается заводом на пневмоуправление.

Кратность полиспаста подъема отвала выбрана шестикратной в связи со значительным увеличением веса отвала.

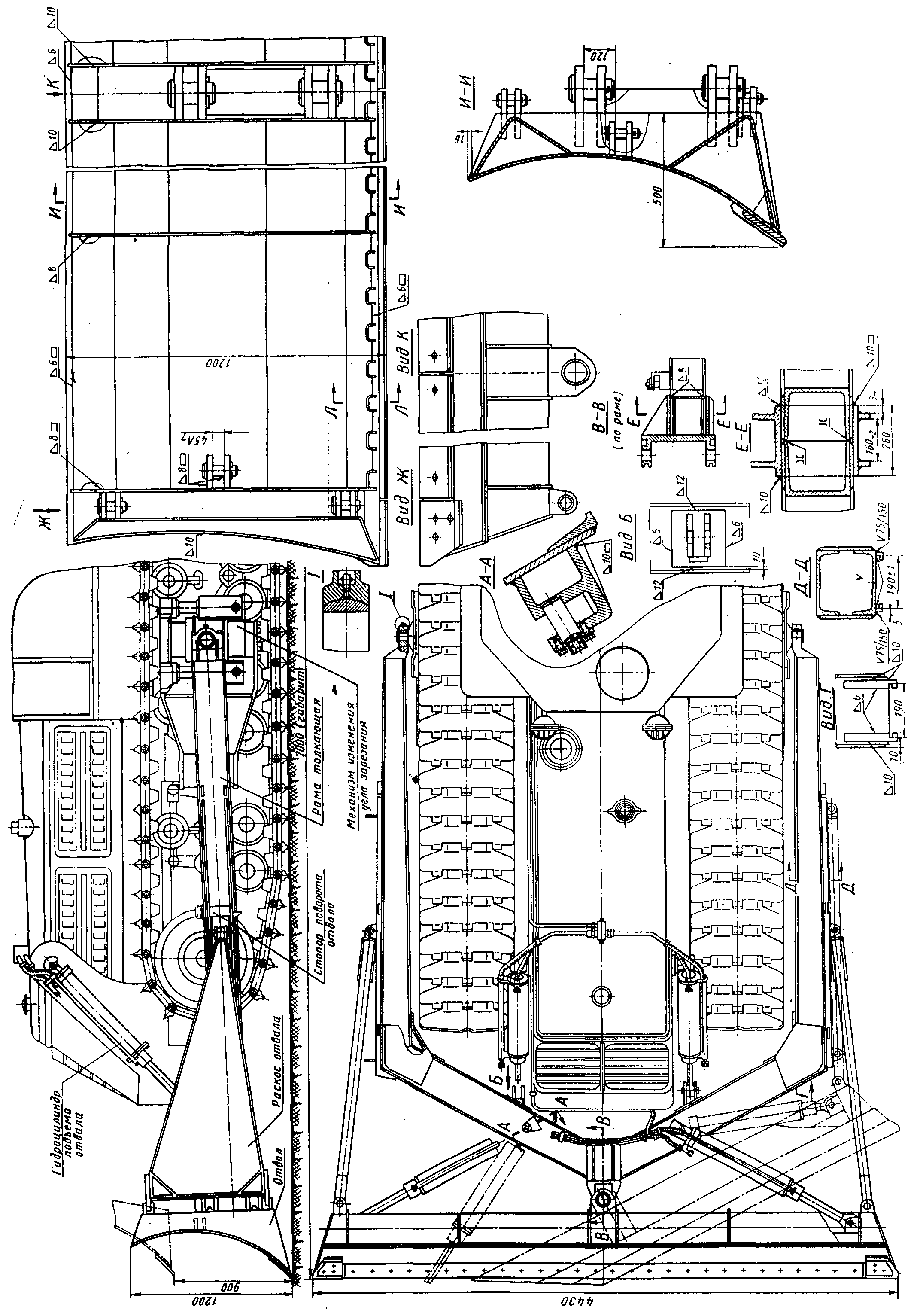

Общий вид и техническая характеристика универсального рабочего оборудования и базовой машины.

В качестве базовых машин для навесного землеройного оборудования применяют гусеничные тракторы общего назначения промышленного типа, такие как Т-140, Т-180 и ДЭТ-250 мощностью 140, 180 и 300 л.с. соответственно и тяговым усилием 140 кН.

Установка бульдозера на тракторе не требует конструктивных изменений трактора.

Отвал бульдозера, имеющий сварную конструкцию, шарнирно прикреплен к толкающим брусьям, что позволяет с помощью винтового раскоса изменять угол резания. Сменный нож состоит из трех отдельных частей. Крайние части ножа наплавлены твердым сплавом сталинитом, а средняя часть – передельным чугуном.

Для повышения производительности бульдозера при перемещении грунта при горизонтальной планировке и планировке откосов отвал бульдозера может быть оснащен уширителями.

Техническая характеристика бульдозеров на базе промышленных

тракторов

Параметры |

Марка бульдозера |

|||

Д-275А |

Д-521 |

Д-522 |

Д-384А |

|

Тип отвала |

Неповоротный |

Универсальный |

Неповоротный |

|

Трактор базовый |

Т-140 (Т-180) |

Т-140 (Т-180Г) |

Т-180Г |

ДЭТ-250 |

Отвал: длина по ножу, мм высота, мм ширина захвата, мм угол резания, град высота подъема, мм наибольшее заглубление, мм управление |

3350 1385 3350 50 – 60 1400

1000 канатное |

3920 1100 3920 55 – 60 960

320 гидравл. |

4430 1200 4430 55 – 60 900

500 гидравл. |

4500 1400 4500 50 – 60 840

340 гидравл. |

Габаритные размеры (при угле захвата 90) с трактором, мм: длина ширина высота |

6650 3350 2820 |

6590 3920 2820 |

7000 4430 2820 |

6900 4500 3170 |

Вес бульдозера (навесного оборудования), кг |

2730 |

2800 |

2850 |

2800 |

Конструкция отвального ножа, рамы, лебедки подъема ножа и гидрооборудования.

По способу применения отвала к толкающей раме различают бульдозеры простые и универсальные.

У простых бульдозеров отвал укреплен на раме всегда в одном положении под углом 90 к продольной оси машины.

У универсального в горизонтальной плоскости в обе стороны и крепится под углом 60 - 80 к продольной оси машины и под углом 10 к вертикальной, на горных работах применяют в основном простые бульдозеры, как более надежные.

По конструкции механизма подъема отвала различают бульдозеры с канатным управлением и гидравлическим. Первые имеют большое распространение в виду их более простого устройства, несложности в ремонте канатного управления и большей скорости подъема отвала. Гидравлический механизм подъема сложнее, ремонт его в полевых условиях затруднен, но он долговечен. Применяют гидравлическое управление с принудительным заглублением отвала.

Оформление результатов лабораторной работы