ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ РФ

Воронежская государственная технологическая академия

К афедра

ИУС

афедра

ИУС

Курсовой проект

по курсу АСУТПО

н аименование

дисциплины

аименование

дисциплины

на тему: «Разработка графического интерфейса и базы данных каскадной системы регулирования температуры, расхода и концентрации в процессе ректификации стирола»

Автор _____________ _____________ Группа ________

подпись, дата инициалы, фамилия

С пециальность

230201

Информационные системы и

пециальность

230201

Информационные системы и

технологии

н аименование

аименование

Р уководитель

___________________ С.В.

Рязанцев

уководитель

___________________ С.В.

Рязанцев

подпись, дата инициалы, фамилия

Работа защищена

дата

оценка

дата

оценка

ВОРОНЕЖ 2010

Задание на курсовой проект

Разработать визуализацию процесса ректификации стирола, отразив взаимное расположение технологических аппаратов и движение материальных и энергетических потоков. Отразить текущее численное значение технологических параметров.

Разработать базу данных хранения значений технологических параметров с системой управления базой данных, которая позволит:

Просматривать текущее значение технологических параметров и значения за определенный промежуток времени;

Записывать текущие значения технологических параметров в базу данных;

Производить поиск записей в базе данных по какому-либо параметру;

Отображать графически изменение значений технологических параметров.

Рассчитать каскадную систему регулирования:

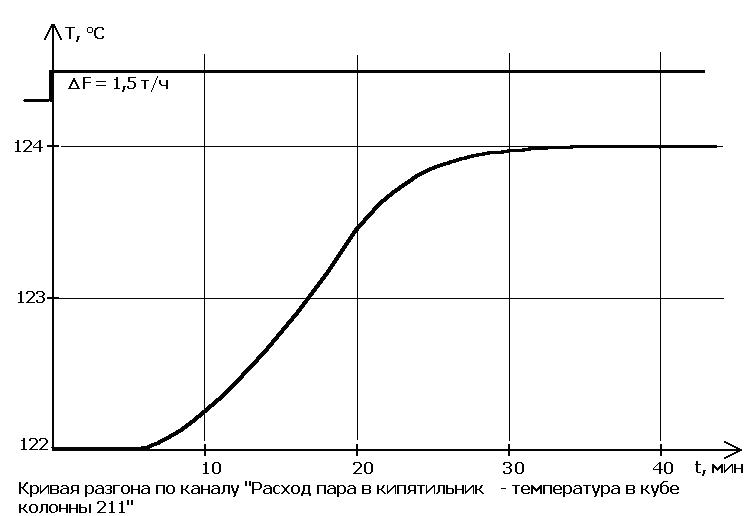

Произвести идентификацию внутреннего и внешнего каналов управления по имеющимся экспериментальным кривым разгона методом наименьших квадратов:

Произвести оптимизацию настроек внутреннего и внешнего регуляторов П и ПИД, применив метод декомпозиции или метод свертки для внешнего регулятора;

Провести анализ полученной системы регулирования.

Назначение и область применения

Разработанный программный продукт имитирует процесс ректификации стирола.

Ректификация – массообменный процесс, который осуществляется в противоточных колонных аппаратах с контактными элементами (насадки, тарелки). В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза – более низкокипящим. Процесс массообмена происходит по всей высоте колонны между стекающей вниз флегмой и поднимающимся вверх паром. Чтобы интенсифицировать процесс массообмена применяют контактные элементы, что позволяет увеличить поверхность массообмена. В случае применения насадки жидкость стекает тонкой пленкой по ее поверхности, в случае применения тарелок пар проходит через слой жидкости на поверхности тарелок. В данной курсовой работе приведено описание процесса ректификации стирола.

Производство стирола включает в себя четыре этапа:

Испарение и перегрев паров этилбензольной шихты;

Процесс дегидрирования;

Процесс охлаждения;

Ректификация продуктов дегидрирования.

Описание технологического процесса

Перегретые пары шихты поступают в смесительную камеру реактора Р, где смешиваются в соотношении 1:3 с перегретым паром, тоже поступающим в смесительную камеру реактора Р. В реакторе Р под действием высокой температуры (700-750оС) и в присутствии катализатора протекает процесс дегидрирования. Контактный газ, выходящий из реактора Р, содержит стирол, не прореагировавший этилбензол и побочные продукты реакции (толуол, бензол и другие) и идет на использование.

С дегидрирования этилбензоловая шихта проходит через котел – утилизатор и холодильник. Из холодильника Х сконденсированная этилбензоловая шихта поступает в сепаратор С, где проходит разделение на два потока: на углеводороды (стирол - сырец) и воду. Углеводороды отделяются от остатков смолообразных продуктов и направляются на ректификацию.

Стирол – сырец направляется в ректификационную колонну Р-К1, где с верха колонны отбираются: бензол, толуол и этилбензол, как легко кипящие, которые последовательно проходя дефлегматор Д и конденсатор К охлаждаются. Затем они поступают в емкость Е1, из которой флегма подается назад в ректификационную колонну Р-К1 на орошение верха колонны, а бензол и толуол удаляются из производства и направляются на склад. С куба колонны снимается кубовая жидкость, содержащая стирол–сырец и тяжело кипящие углеводороды. Часть кубовой жидкости поступает в кипятильник КП, где подогревается и возвращается в колонну Р-К, за счет чего в колонне поддерживается температура 120-130оС. Остальная кубовая жидкость проходя через емкость Е2 направляется на вторичную ректификацию в ректификационную колонну Р-К2.

Кубовая жидкость от колонны Р-К1 направляется на вторичную ректификацию в ректификационную колонну Р-К2. С верха колонны отбирается не прореагировавший этилбензол, который охлаждается пройдя дефлегматор Д1 и конденсатор К1. После охлаждения не прореагировавший этилбензол сливается в емкость Е1, а возвратный этилбензол направляется на склад. С куба колонны снимается кубовая жидкость, часть из которой поступает в кипятильник КП1, где подогревается и возвращается в колонну РК2, за счет чего в колонне поддерживается температура 130-140 оС. Остальная кубовая жидкость проходя через холодильник Х1 и емкость Е2 поступает в ректификационную колонну Р-К3.

В ректификационной колонне Р-К3 происходит окончательная ректификация стирола-сырца. С куба колонны удаляется смола, представляющая собой смесь высокомолекулярных продуктов и направляется на утилизацию. Температура в ректификационной колонне Р-К3 поднимается на 10-20 оС. С верха колонны снимается стирол-ректификат, который проходя дефлегматор Д2 и конденсатор К2 охлаждается, затем собирается в емкости Е3, откуда за счет насоса подается на трехходовой вентиль, где разделяется на 2 потока: первый, идет назад в ректификационную колонну Р-К3, второй, в холодильник Х2, которым охлаждается и идет на использование.