Практическая работа № 1

НЕРАЗРУШАЮЩИЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

БЕТОНА В КОНСТРУКЦИИ

Цель работы – освоить методику определения прочности бетона в конструкциях неразрушающими методами контроля.

1.1. Приборы и оборудование.

Приборы для определения прочности бетона «ОНИКС-2.3»; склерометр ОМШ-1; гидравлический пресс П-125; металлическая линейка; лабораторные образцы (бетонные кубы, 3 шт.).

1.2. Общие сведения

Прочность бетона определяют по предварительно установленным градуировочным зависимостям между прочностью бетонных образцов по ГОСТ 10180 и косвенным характеристикам прочности.

В зависимости от применяемого метода косвенными характеристиками прочности являются:

значение отскока бойка от поверхности бетона (или прижатого к ней ударника);

параметр ударного импульса (энергия удара).

1.2.1. Прибор для определения прочности бетона «ОНИКС-2.3»

а) Назначение и область применения

Прибор «ОНИКС-2.3» предназначен для определения прочности бетона на сжатие неразрушающим ударно-импульсным методом при технологическом контроле качества, обследовании сооружений и конструкций, также для определения твердости, однородности, плотности и пластичности различных материалов (кирпич, штукатурка, композиты и др.).

Основные технические характеристики: диапазон измерений прочности -1... 100 МПа; погрешность - 5%; энергия удара - 0,07...0,12 Дж; питание - от 2 аккумуляторных батарей или элементов типоразмера АА; масса измерителя - 0,14 кг; масса датчика - 0,16 кг; память - 1000 результатов; эталон - контрольное устройство из текстолита.

б) Принцип работы

Принцип работы прибора заключается в обработке импульсной переходной функции электрического сигнала, возникающего в чувствительном элементе при ударе о бетон. Преобразование получаемого электрического параметра в прочность или другой эквивалентный параметр производится по формулам:

;

;

где

-условная твердость материала, МПа;

-условная твердость материала, МПа;

-

эквивалент электрического параметра:

-

эквивалент электрического параметра:

-

прочность, МПа;

-

прочность, МПа;

- коэффициент преобразования;

- коэффициент преобразования;

-

коэффициент возраста бетона;

-

коэффициент возраста бетона;

- коэффициент формы;

- коэффициент формы;

-

коэффициенты аппроксимирующего полинома.

-

коэффициенты аппроксимирующего полинома.

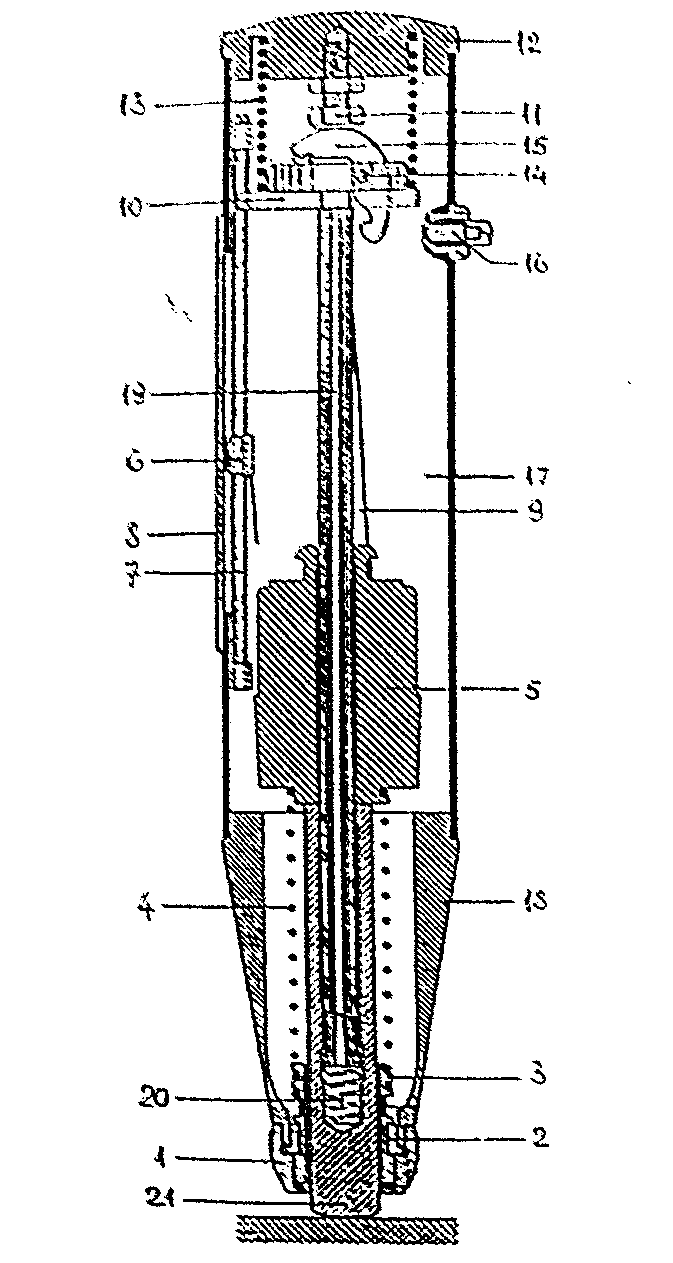

в) Устройство прибора

Прибор состоит из: электронного блока с сигнальным процессором, размещенным в корпусе; 9-ти клавишной клавиатуры и графического дисплея, расположенных на лицевой панели корпуса; датчика - склерометра, подключаемого к электронному блоку посредством кабеля через разъем, расположенный в верхней торцевой части корпуса. Рядом с разъемом расположено окно инфракрасного канала связи с компьютером для передачи и обработки результатов.

Доступ к элементам питания открывается после снятия крышки батарейного отсека на задней стенке корпуса. На левой боковой стенке имеется кистевой ремешок.

Прибор состоит из 9-ти клавиш (рис.1.1).

Клавиша « О » используется для включения и выключения прибора. Отключение производится также автоматически через заданный интервал времени, если с прибором не производится никаких действий.

Клавиша « О » служит для включения и выключения подсветки дисплея. При включении прибора подсветка всегда отключена.

Клавиша « М » служит для перевода прибора в режим измерения прочности.

Клавиша « F » является функциональной, предназначена для работы в режиме главного меню и меню.

Клавиши «←», «→» предназначены для управления курсором (мигающий знак, цифра 1 т.п.) в режиме установки рабочих параметров, а также для управления просмотром памяти результатов по номерам.

Клавиши «↑», «↓» предназначены для выбора строки меню, для установки значений параметров и для просмотра памяти по датам.

Клавиша « С » служит для сброса устанавливаемых параметров в начальное состояние и для удаления ненужных результатов.

г) Порядок работы

При подготовке прибора к работе необходимо:

– подсоединить к прибору датчик-склерометр;

– включить питание прибора нажатием клавиши « О », при этом на дисплее должно появиться сообщение о температуре и напряжении питания, а через 2 сек. - главное меню: если дисплей не работает или появляется сообщение "Зарядить АКБ", следует заменить элементы питания или зарядить аккумулятор.

Перед началом измерений необходимо выполнить ориентацию прибора в следующей последовательности:

- установить направление удара;

- выбрать вид материала через пункт главного меню «Материалы»: бетон (тяжелый, легкий, бетон X), кирпич (керамический, силикатный, кирпич X), раствор, материал X;

- установить возраст бетона (при необходимости);

- сориентировать прибор по количеству ударов;

-

при необходимости установить размерность

измеряемого параметра: МПа или кгс/см ;

;

- через пункт главного меню "Дополнительно" произвести первичную установку: даты и времени; интервала времени автоматического отключения и установить тип источника питания.

Рис. 1.1. Ударно-импульсный прибор ОНИКС-2.3

1.2.2. Склерометр омш-1

а) Назначение и область применения

Склерометр ОМШ - 1 (в дальнейшем склерометр) предназначен для определения прочности бетона па сжатие в диапазоне 5-40 МПа в бетонных и железобетонных конструкциях и изделиях методом упругого отскока по ГОСТ 22690.

Принцип действия склерометра основан на ударе с нормированной энергией бойка о поверхность бетона и измерении высоты его отскока (Н) в условных единицах шкалы прибора, являющейся косвенной характеристикой прочности бетона на сжатие.

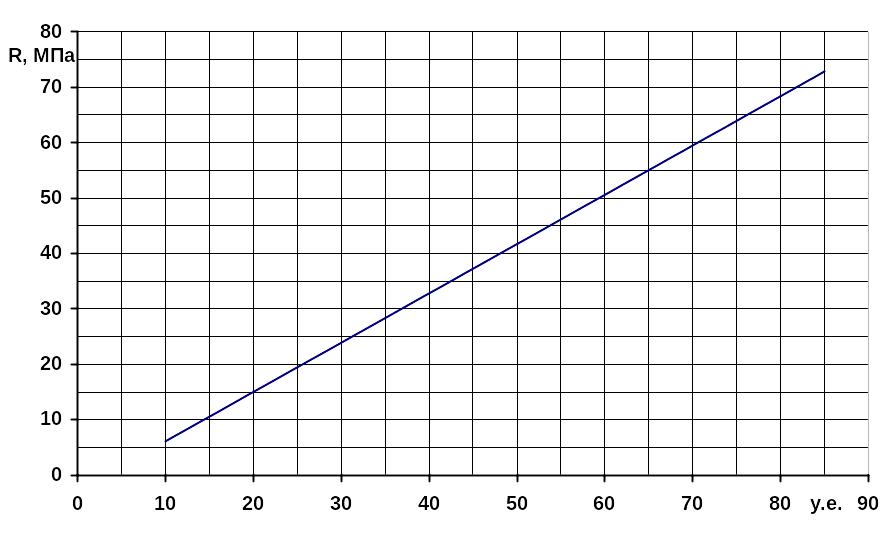

Прочность бетона определяют по градуировочным зависимостям (рис. 1.3) между высотой отскока и прочностью бетона на сжатие заранее установленным путем параллельных испытаний контрольных кубов бетона склерометром и в прессе по ГОСТ 10180.

Рис. 1.2.Склерометр ОМШ-1

Рис. 1.3. Градуировочная зависимость для склерометра ОМШ-1.

б) Порядок работы с прибором

Выбрать места испытания на изделии согласно указаниям ГОСТ 22690.

Легким нажатием пальцем (ладонью) на сферический конец индентора 18 (рис.1.2) привести склерометр в исходное положение.

При этом бегунок 6 должен встать на нулевую отметку шкалы с погрешностью в две усл. ед. (одно деление).

Установить, склерометр в выбранную точку испытуемой поверхности перпендикулярно к ней, следя, чтобы отклонение от прямого угла не превышало 4 мм на высоту 100 мм. Удерживая склерометр за корпус двумя руками так, чтобы один палец находился у стопора, нанести удар. Для чего плавно сдвинуть корпус к испытуемой поверхности до щелчка (удара). Не отведя склерометр от поверхности, нажать пальцем на кнопку-стопор 16, фиксируя положение бегунка после удара.

Продолжать испытания в других точках изделия.

Примечание 1. При испытании контрольных кубов бетона они должны быть зажаты в прессе согласно ГОСТ 22690.

Примечание 2. Положение склерометра относительно испытуемой поверхности должно быть таким же, как и при установлении градуировочной зависимости, т.е. горизонтальным. При необходимости испытания горизонтальных или наклонных поверхностей следует зафиксировать угол наклона между продольной осью прибора и горизонтальной плоскостью для введения поправки при обработке результатов.

1.2.3. Испытание образцов на сжатие разрушением

Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде околов ребер, раковин и инородных включений. Образцы, имеющие трещины, околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (кроме бетона крупнопористой структуры), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат. Наплывы бетона на ребрах опорных граней образцов должны быть удалены напильником или абразивным камнем.

На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения.

Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки бетонной смеси в формы.

Перед установкой образца на пресс или испытательную машину удаляют частицы бетона, оставшиеся от предыдущего испытания на опорных плитах пресса.

Шкалу силоизмерителя испытательной машины, пресса или испытательной установки выбирают из условия, что ожидаемое значение разрушающей нагрузки должно быть в интервале 20-80 % максимальной нагрузки, допускаемой выбранной шкалой.

Нагружение образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах (0,6±0,4) МПа/с при испытаниях на сжатие. При этом время нагружения одного образца должно быть не менее 30 с.

Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в журнал испытаний.

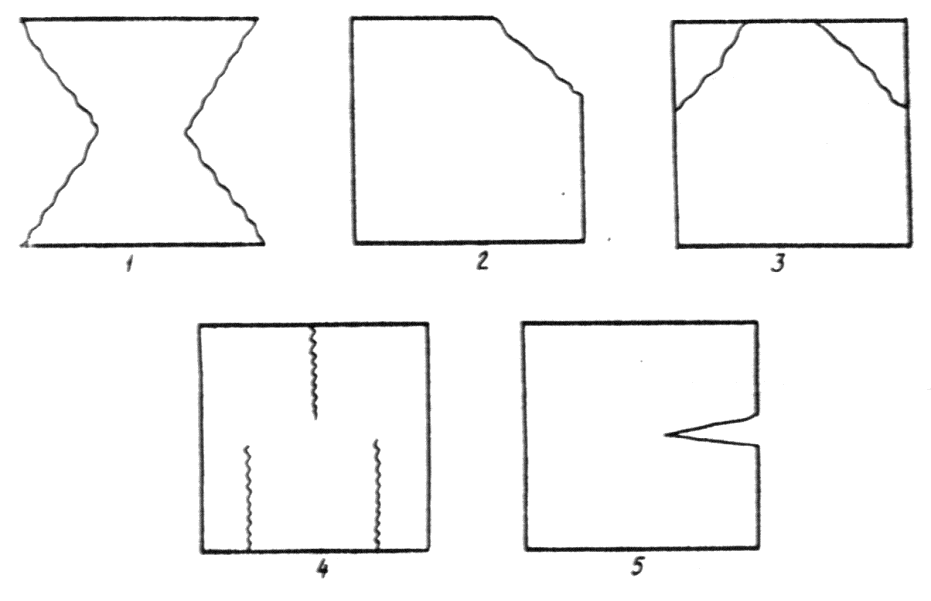

В случае разрушения образца по одной из дефектных схем (рис. 1.4) этот результат не учитывают.

Прочность бетона, МПа (кгс/кв.см), следует вычислять с точностью до 0,1 МПа (1 кгс/кв.см) при испытаниях на сжатие для каждого образца по формуле:

где F - разрушающая нагрузка, Н (кгс);

А - площадь рабочего сечения образца, кв.мм (кв.см);

-

масштабный коэффициент для приведения

прочности бетона к прочности бетона в

образцах базовых размера и формы (табл.

1.1.).

-

масштабный коэффициент для приведения

прочности бетона к прочности бетона в

образцах базовых размера и формы (табл.

1.1.).

Таблица 1.1. Значения масштабного коэффициента

Форма и размеры образца, мм |

Масштабный коэффициент всех видов бетонов, кроме ячеистого |

Куб (ребро) или квадратная призма (сторона) |

|

70 |

0,85 |

100 |

0,95 |

150 |

1,00 |

200 |

1,05 |

300 |

1,10 |

Цилиндры (диаметр х высота) |

|

100х200 |

1,16 |

150х300 |

1,20 |

200х400 |

1,24 |

300х600 |

1,28 |

Рис. 1.4. Схема характера разрушений образцов при испытаниях на сжатие

1 - нормальное разрушение; 2-5 - дефектные разрушения