- •Введение.

- •Подготовка управляющих программ для станков с чпу.

- •Этапы подготовки управляющих программ.

- •Методы подготовки управляющих программ

- •Операционные технологические процессы. Термины.

- •Кодирование информации.

- •Примеры перевода чисел из одной системы счисления в другую.

- •Обозначения команд по iso.

- •Буквенные обозначения .

- •Значения управляющих символов и знаков.

- •Структура кадров управляющей программы.

- •Запись слов в кадрах управляющей программы.

- •Схемы задания размеров деталей: а) абсолютные размеры; б)относительные размеры.

- •Подготовительные функции.

- •Значения подготовительных функций по гост 20999—83

- •Схемы применения подготовительных функций g17-g19 и g02, g03/

- •В спомогательные функции.

- •Значение вспомогательных функций по гост 20999—83

- •Подготовка информации для управляющих программ.

- •Схемы траекторий центра инструмента.

- •Элементы траектории инструмента при программировании.

- •Системы координат: а) прямоугольная; б) цилиндрическая; в) сферическая.

Введение.

На сегодняшний день использование станков с ЧПУ в производстве является необходимым условием успешной работы предприятия. Такое оборудование позволят достичь наибольшей производительности. Однако при этом стоимость оборудования оснащенного системами ЧПУ высока.

Очевидно, что на современном производстве наладчик станков с ЧПУ выполняет ответственную задачу. От его работы зависит эффективность использования дорогостоящего оборудования, а также качество изготовляемых деталей.

Станки с ЧПУ являются сложными машинами, сочетающими в себе механику, гидравлику, пневматику, силовое электрооборудование, электронику. Каждый из узлов представляет собой отдельную область знаний. Высококвалифицированный наладчик станков с ЧПУ должен понимать основные законы действующие в указанных областях

Наладчик станков с ЧПУ, должен знать принципы работы обслуживаемых станков, правила управления ими, назначение и принципы работы устройств ЧПУ, назначение, устройство и условия применения наиболее распространенных приспособлений, режущего, вспомогательного и контрольно измерительного инструмента, принципы составления управляющих программ.

Подготовка управляющих программ для станков с чпу.

Этапы подготовки управляющих программ.

Одним из важных технических мероприятий, определяющим эффективность эксплуатации станков с ЧПУ, является подготовка УП для обработки детали на станке, включающая в себя два этапа. На первом этапе производится сбор геометрической и технологической информации. К геометрической информации, определяемой из чертежа детали, относятся: координаты центров отверстий; радиусы дуг окружностей контура; координаты центров этих окружностей; координаты опорных точек; элементы траектории и др. К технологической информации, определяемой служебным назначением детали и техническими условиями на ее изготовление, а также из справочников и каталогов, относятся: операционная технологическая карта; данные о режущем и вспомогательном инструменте и оснастке; режим резания; задание технологических команд и др.

На втором этапе полученная информация переводится на машинный язык, который воспринимается системой ЧПУ. Перед кодированием и записью УП на программоноситель информация должна быть четко откорректирована в целях изготовления детали требуемого качества за минимальное время. Для повышения эффективности работы станков с ЧПУ необходимо сокращать время подготовки УП и ее стоимость.

Методы подготовки управляющих программ

Управляющие программы (УП) могут быть подготовлены ручным или автоматизированным методами.

При изготовлении простых по конфигурации деталей, когда трудоемкость подготовки УП вручную соизмерима с трудоемкостью подготовки исходных данных для расчетов на ЭВМ, используют ручной метод. Ручное программирование применяется и для систем ЧПУ класса НМС с набором программ непосредственно на пульте УЧПУ. Для выполнения ручного программирования необходимы: чертеж детали с техническими требованиями на ее изготовление; руководство по эксплуатации станка с ЧПУ; инструкция по программированию для УЧПУ данного станка; каталог режущего инструмента с настроечными размерами; нормативы режимов резания. Результатом ручного программирования является текстовая или табличная запись кадров УП, которые затем наносятся перфоратором на перфоленту в виде соответствующих комбинаций остерегай или набирается на пульте УЧПУ.

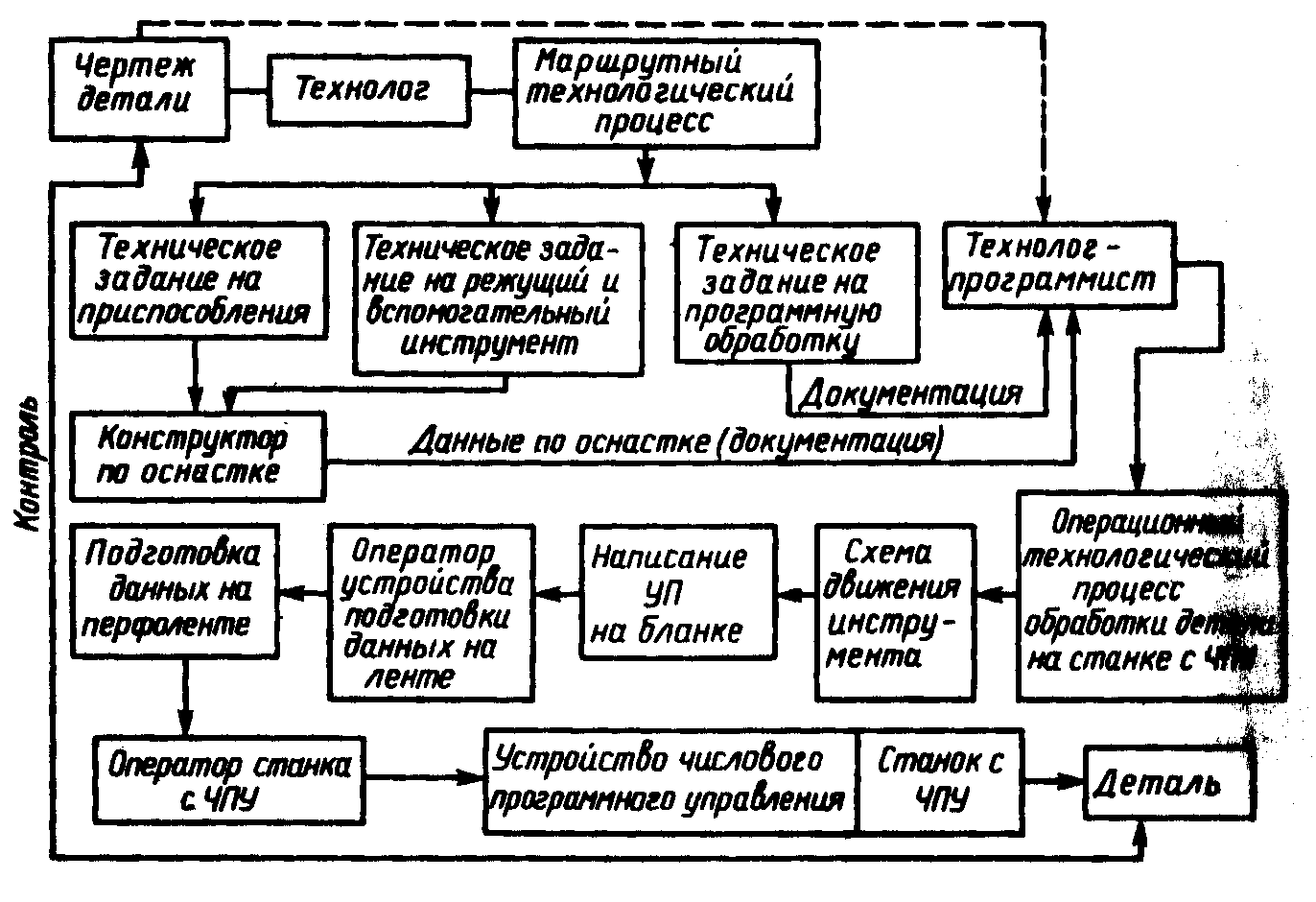

Ручная подготовка УП (рис. 4.1) состоит из следующих этапов:

1) изучение технологом чертежа детали в целях получения геометрической информации и разработки технических условий на исходную заготовку с учетом минимального съема стружки при обработке; 2) разработка маршрутной технологии обработки, представляемой в виде последовательности операций с выбором режущих и вспомогательных инструментов, станочных приспособлений; 3) разработка технологом-программистом операционного технологического процесса с определением схемы закрепления заготовки, с расчетом (или выбором) режимов резания, с построением траекторий движения режущих инструментов, с указанием места входа и выхода инструмента и позиции исполнительного органа станка для смены инструмента; 4) расчет координат опорных точек траектории движения режущих инструментов; 5) составление расчетно-технологической карты; 6) разработка карты наладки станка; 7) кодирование информации (формирование кадров УП с их записью в виде текста или таблицы); 8) нанесение информации на программоноситель; 9) контроль УП и ее коррекция.

Нанесение информации на программоноситель осуществляет; оператор, обслуживающий устройства записи УП, например, на перфоленту. Перфолента передается оператору станка с ЧПУ. На станке, оснащенном соответствующими приспособлениями, режущим, вспомогательным и измерительным инструментом, производится обработка заготовки. После обработки осуществляют контроль фактических размеров детали. При выходе этих значений за предельно допустимые производят необходимую корректировку УП и перфоленты. Автоматизированный метод подготовки УП с использованием ЭВМ снижает стоимость УП и ускоряет их подготовку.

Структурная схема ручной подготовки управляющих программ.