Вопрос № 4

Таблица 3 – Пластмассы на основе природных полимеров

Наименование и обозначение |

Получение |

Внешний вид |

Характер горения |

Основные свойства |

Применение |

Примечание |

||||

1. Эфироцеллюлозные полимеры – полимеры на основе целлюлозы (С6Н10О5) (нитроцеллюлоза и ацетилцеллюлоза): |

||||||||||

1.1. Целлюлоид (CN)

|

получают пластификацией нитроцеллюлозы раствором камфоры |

твердый упругий прозрачный или непрозрачный материал ярких цветов с гладкой блестящей поверхностью, стекловидным изломом |

горит быстро с желтым ярким пламенем с выделением белых паров и запахом камфоры |

легко формуется, характеризуется невысокой свето-, тепло- и химостойкостью, устойчивостью к действ воды (в горячей воде размягчается), легко воспламеняется, хорошо окрашивается, подвергается старению |

для изготовления лаков, галантерейных товаров, гребенных изделий, игрушек, шкал измерительных приборов, чертежных принадлежностей и др.

|

|

||||

1.2. Ацетилцеллюлозные полимеры (пластики) (СА)

|

получают обработкой очищенной целлюлозы смесью уксусной и серной кислот

|

представляют собой твердые прозрачные, поупрозрачные или непрозрачные материалы разных цветов

|

горят плохо с искрами с желтым с зеленоватой окраской по краям пламенем с запахом уксусной кислоты и жженой бумаги, при удалении из пламени гаснут |

характеризуется высокой теплостойкостью, электризуемостью, низкой свето- и водостойкостью, нестоек к кислотам, щелочам, истиранию, легко воспламеняется, хорошо окрашивается |

для изготовления лаков, кино- и фотопленки, текстильных волокон (диацетатных, триацетатных) и др.

|

1) ацетилцеллюлоза

|

||||

характеризуются стойкостью к маслам, разбавленным кислотам, невысокой теплостойкостью, размягчаются в воде

|

для изготовления приборов для управления транспортными средствами, игрушек, стекол аппаратуры, галантерейных изделий, ручек, кнопок и др. |

2) этролы – полимеры на основе нитратов и ацетатов целлюлозы, ацетилцеллюлозы и др. эфиров |

||||||||

2. Битумные полимеры |

из асфальтов и пеков |

материалы черного цвета |

- |

характеризуются высокой стойкостью к агрессивным средам, небольшой прочность и низкой светостойкостью, растворяются в нефтепродуктах, |

для изготовления аккумуляторов, труб, деталей электро- и радиоаппаратуры, изоляционных мастик, кровельных материалов и др. |

|

||||

3. Белковые полимеры |

из животного и растительного белка |

твердые материалы |

- |

характеризуются высокой твердостью, хорошей окрашиваемостью, низкой водостойкостью, под действием влаги и воздуха теряют блеск |

для изготовления галантерейных изделий (пуговиц, пряжек и др.) и др. |

|

||||

ВОПРОС № 5

Переработка пластмасс в изделия (изготовление изделий из пластмасс) – это комплекс технологических процессов, обеспечивающий получение полуфабрикатов или изделий из пластических масс с использованием специального оборудования.

Методы изготовления изделий из пластмасс зависят от их термических свойств при нагревании:

1) термопластичные пластмассы (термопласты) (полиолефиновые, поливинилхлоридные, полистирольные, полиамидные, полиэфирные, фторопласты и др.) при нагревании размягчаются и легко формуются в изделия, а при охлаждении застывают, свойства их при этом изменяются обратимо;

2) термореактивные (реактопласты) (фенолоформальдегидные, аминоформальдегидные, эпоксидные и др.) размягчаются лишь в момент формования изделия (при нагревании и давлении), после чего пластмасса необратимо переходит в неплавкое состояние.

Методы переработки пластмасс в изделия:

1. Переработка термопластов:

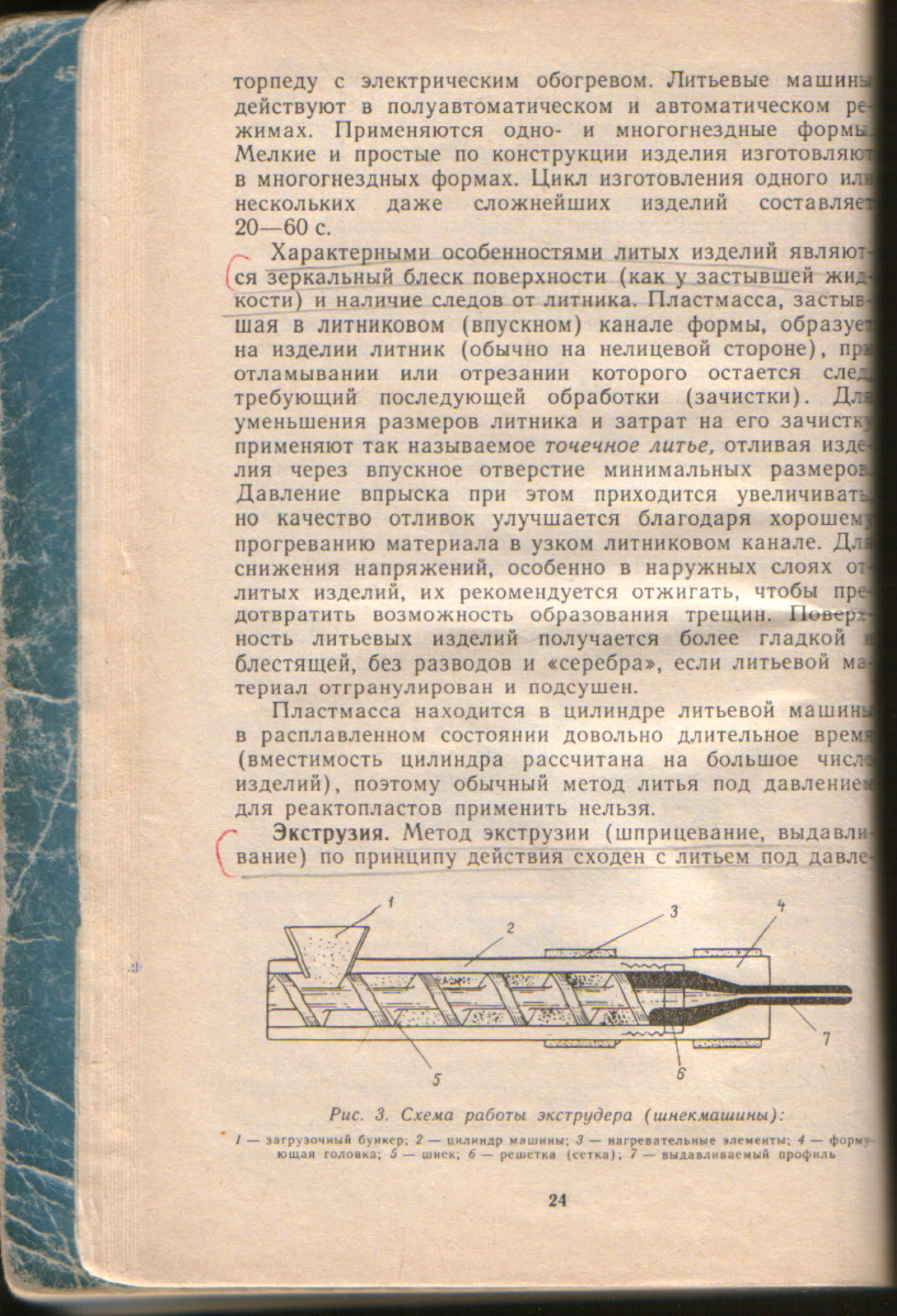

1.1. Экструзия (шприцевание, выталкивание) (волокна и нити, пленки, листы, трубы, ленты, стержни, изоляция электрических проводов и кабелей и др.):

1 – загрузочный

бункер, 2 – цилиндр машины,

3 – нагревательные

элементы, 4 – формующая головка,

5 – шнек, 6 – решетка

(сетка),

7 – выдавливаемый

профиль

Схема работы экструдера (шнекмашины)

пластмасса, загружаемая в экструдер в виде порошка или гранул, поступает в камеру, нагреваемую электричеством или паром;

вращающийся винт (шнек) выдавливает размягченную пластмассу из обогреваемой камеры через отверстие желаемой формы;

материал застывает в потоке воздуха около отверстия или в охлаждающей емкости по мере того, как он выходит из экструдера;

по валкам формованная пластмасса попадает на ленточный конвейер, где товар скатывают в рулоны или разрезают на отрезки подходящей длины.

1.2. Литье под давлением (литьевое формование) (предметы со сложным профилем) – зеркальный блеск поверхности и след от литника:

материал (обычно в виде небольших гранул) нагревают в камере в отсутствие воздуха;

когда пластмасса разжижается, плунжер (поршень) выдавливает ее через отверстие в холодную форму;

материал быстро охлаждается и после затвердевания автоматически выбрасывается при открывании формы.

1 .3.

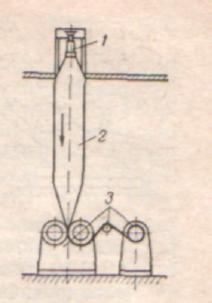

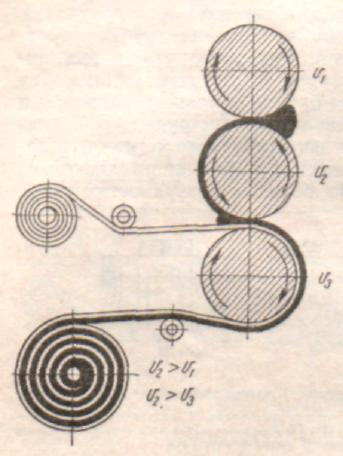

Экструзия с раздуванием

(выдувное

формование)

(бутылки, флаконы, канистры и другие

полые изделия и др.) – на боковых

поверхностях заметны следы от соединения

разъемных частей формы:

.3.

Экструзия с раздуванием

(выдувное

формование)

(бутылки, флаконы, канистры и другие

полые изделия и др.) – на боковых

поверхностях заметны следы от соединения

разъемных частей формы:

1 – эструдер, 2 –

рукав,

3 – приемное

приспособление

Агрегат для получения пленок методом раздува рукава

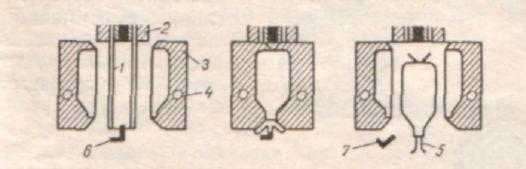

1 – заготовка

(трубка), 2 – мундштук головки экструдера,

3 – разъемная форма, 4 – каналы для

охлаждения формы, 5 – изделие, 6 и 7 –

ниппель для подачи газа и раздувания

нагретой заготовки

С

С

отмеренное количество материала формуют в виде трубы посредством литьевого формования (литья под давлением) или экструзии;

один конец трубы заплавляют и помещают ее в разборную форму;

подавая воздух в горячую пластмассовую трубу, ее раздувают так, что она заполняет полость формы и превращается в готовое изделие.

1.4. Вакуумное формование (вакуум-формование) (крупногабаритные детали и изделия):

лист термопласта толщиной до 6,5 мм и шириной до 1–2 м осторожно нагревают до размягчения;

помещают лист поверх формы так, чтобы вакуум засасывал пластик в полости и выемки формы;

после этого лист охлаждают, и он затвердевает.

1.5.

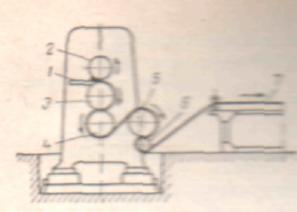

Каландрирование (пластины, листы, пленки,

полимерные покрытия на ткани и др.):

1.5.

Каландрирование (пластины, листы, пленки,

полимерные покрытия на ткани и др.):

1 – загрузочная

плита, 2, 3 и 4 – обогреваемые валки

каландра, 5 –

охлаждающий валок, 6 – направляющий

ролик,

7 – стол для приема

пленки

Схема получения полимерных Схема нанесения полимерного

пленок каландрованием покрытия на ткань

полимер пропускают через каландр, состоящий из нескольких пар валков, лежащих один над другим;

готовую пленку разрезают на листы или сматывают в рулоны.

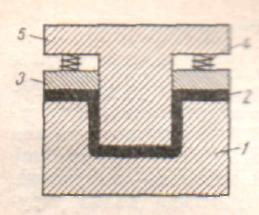

1 – матрица, 2 –

заготовка, 3 – прижимная плита,

4 – пружина, 5 –

пуасон

1

1

Схема горячего штампования изделий из листовых полимеров

лист термопласта зажимают над формой с мелкими углублениями и полостями и нагревают;

после достижения температуры формования между формой и листом создают вакуум;

атмосферное давление вдавливает размягченный лист во все углубления формы;

после остывания листа зажимы отпускают и готовое изделие снимают.

1.7. Метод заливки (детали сложной конфигурации):

жидкий материал (пластизоль) заливают в полую форму, затем путем вращения его распределяют по стенкам с последующим удалением избытка пластизоля;

на внутренней поверхности формы остается слой материала, который при нагревании превращается в эластомер;

после охлаждения готовое изделие извлекают из формы.

1.8. «Драпировочное» формование (создание глубокого рельефа на поверхности изделия):

лист термопластика поддерживается зажимами выпуклой формы над ее самой высокой точкой;

по мере нагревания и размягчения лист постепенно оседает и как бы драпирует наиболее выпуклые части формы;

когда лист нагреется до температуры формования, края листа плотно прижимают к наружному краю формы и создают между листом и поверхностью формы вакуум для завершения процесса.

1.9. Изготовление газонаполненных пластиков:

использование газовыделяющего агента, равномерно распределенного в массе;

растворение газа в мягкой пластической массе под давлением с последующим вспениванием массы, когда давление снимается.

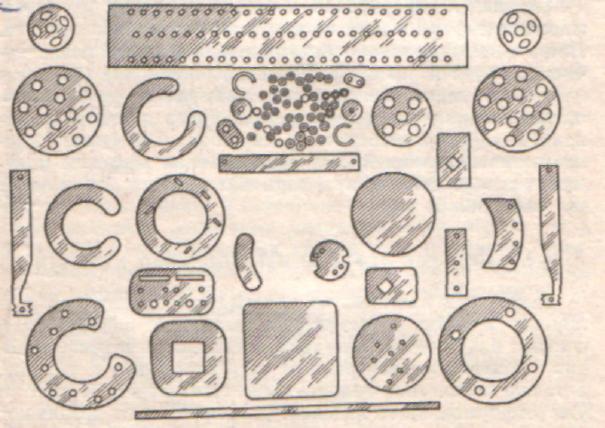

1.10. Вырубное штампование (конструкционные или изоляционные детали): вырубание из листовых пластмасс на специальных штампах.

2. Переработка реактопластов:

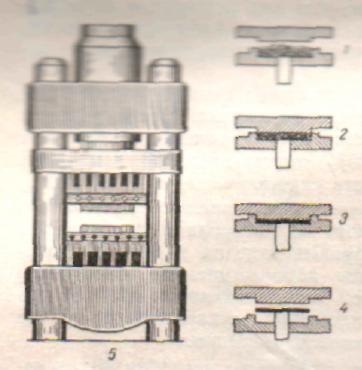

2.1. Горячее прессование (прямое прессование) (гребни, оправы для очков, ручки, кастрюли, телефонные трубки, пепельницы, корпуса и панели радиоприемников и телевизоров, холодильников, стиральных машин и кондиционеров и др.) – следы от выталкивателей:

1 – загрузка

пресс-порошка, 2 – замыкание формы,

3 – формование

под давлением и при повышенной

температуре (с

выдержкой), 4 – разъем пресс-формы

и извлечение

готового изделия, 5 – гидравлический

пресс

изготавливаемые вырубным штампованием на гидравлическом прессе

порошкообразную пластмассу предварительно спрессовывают в заготовки, имеющие чуть больший объем и вес, чем готовое изделие;

заготовку нагревают, поместив ее между электродами высокочастотной печи (время и температура нагревания контролируется, чтобы не допустить преждевременной вулканизации);

после введения заготовки в нагреваемую полость пресс-форма закрывается и подается давление;

пластмасса переходит в полужидкое состояние и заполняет пресс-форму;

материал выдерживают в форме, пока он не заполимеризуется и станет неплавким;

после окончания вулканизации давление снимают, форму открывают, и изделия выталкиваются.

2.2. Литье в формы (инкапсуляция мелкого электрического или магнитного оборудования: генераторов, моторов, сопротивлений, конденсаторов):

материалы заливаются в свинцовые формы в виде сиропообразной густой смолы;

вулканизация нагреванием требует нескольких суток (с катализаторами время вулканизации можно сократить до нескольких часов).

2.3. Литьевое прессование (для изделий с металлическими включениями и сложным профилем):

прессуемое соединение загружают в отдельную камеру;

когда форма закрывается, тесно прилегающий плунжер выдавливает вещество из камеры в полость формы.

2.4. Реакционное литьевое формование – формование с отвердителем (капоты, крылья, двери и крыши автомобилей):

два компонента смолы быстро и тщательно смешивают;

вводят в форму, где материал затвердевает.

Ламинирование – получение слоистых материалов из бумаги или ткани, пропитанной термореактивной смолой:

простое ламинирование (листы, стержни, трубы): текстиль, бумагу и глину в форме листов спекают под действием температуры и давления между пластинами пресса;

декоративное ламинирование (столешницы, облицовки стен, ламинаты, имитирующие различные породы дерева, мрамор и цветные плиты): формуют насыщенный волокном материал в открытых формах и вулканизируют его нагреванием или облучением светом.