- •2. Машины состоят из деталей. Детали машин – это составные части машин, каждая из которых изготовлена без применения сборочных операций.

- •2. Геометрические параметры передачи:

- •4. Механическое устройство, предназначенное для бесступенчатого (плавного) регулирования на ходу угловой скорости ведомого вала при постоянной скорости ведущего, называется вариатором.

- •Фрикционные вариаторы.

- •Ременные вариаторы

Занятие 1. Лекция 1.

Содержание лекции.

1. Инструктаж по охране труда и технике безопасности при прохождении учебной дисциплины «Детали машин».

2. Ознакомление с требованиями при прохождении учебной дисциплины «Детали машин».

3. Роль и значение учебной дисциплины «Детали машин».

2. Структура и примерное содержание учебной дисциплины указаны в рабочей программе, утвержденной ЦПК специальных технических дисциплин (механическое отделение).

Программой предусмотрены следующие виды учебных работ:

Обязательная аудиторная учебная нагрузка (всего) - 114 часов

В том числе:

теоретические занятия (лекции) - 63 часа

практические занятия - 16 часов

отчетные занятия - 3 часа

обязательная контрольная работа - 1 час

итоговое занятие - 1 час

курсовой проект - 30 часов

Самостоятельная работа обучающегося (всего) - 32 часа

Максимальная учебная нагрузка (всего) - 146 часов

Весь учебный материал изложен в настоящем пособии. Каждая лекция (кроме первой) завершается перечнем вопросов, отражающим сущность лекции и ее учебную направленность. Студент обязан, после ознакомления с содержанием лекции, в тетради для конспектов представить письменные ответы на поставленные вопросы. Контроль заполнения тетради для конспектов осуществляется преподавателем регулярно и в установленные им сроки. Таким образом, тетрадь для конспектов лекций будет неоценимым документом при подготовке к экзамену. Кроме того, регулярный контроль позволяет преподавателю отслеживать ритмичность работы студента, указывать на недостатки в работе, осуществлять общее руководство работой студента и оценивать его действия.

Учебное время, отведенное на практические занятия, используется для объяснения решений типовых задач, назначения исходных данных, алгоритма получения конечного результата. После разбора, каждый из студентов получает индивидуальное задание в виде конкретной задачи по соответствующей теме. Решение этой задачи приводится в тетради для конспектов лекций.

Самостоятельная работа студентов предусматривает подготовку к сдаче промежуточных оценочных тестов по разделам учебной дисциплины. К тестированию допускаются студенты, которые выполнили требования по заполнению тетради конспекта лекций. Тестирование заканчивается получением студентом оценки, выше «удовлетворительно» и пересдаче не подлежит.

Периодическое подведение итогов позволяет выявить динамику подготовки студента и потенциальные возможности.

Курсовое проектирование, в настоящем методическом пособии выделено в отдельную главу. Каждый из студентов получает тему для курсового проектирования. Начало выполнения курсового проекта обозначено учебным планом Видновского профессионального колледжа

3. В настоящее время нет такой отрасли народного хозяйства, в котором не использовали бы машины и механизмы в самых широких масштабах. Только в результате насыщения всех отраслей народного хозяйства высокопроизводительными машинами, внедрения комплексной механизации и автоматизации производства можно добиться повышения производительности труда и расширения выпуска различной продукции.

Основные, связанные с конструированием машин, народнохозяйственные проблемы:

1. Повышение надежности и ресурса машин, достигаемое путем обеспечения их необходимого технического уровня, применения деталей и узлов, надежных и долговечных по своей природе, перехода на вероятностные расчеты и др.

2. Уменьшение материалоемкости конструкций путем их оптимизации, совершенствования расчетов, выбора оптимальных и новых материалов и способов упрочнения.

3. Уменьшение энергозатрат путем обеспечение совершенного трения и повышения КПД механизмов, применением механизмов с особо высоким КПД.

4. Повышение производительности труда в машиностроении путем стандартизации и унификации объектов производства, организации централизованного изготовления узлов и заготовок, оптимизация структуры промышленности, как средства перехода на технологию крупносерийного и массового производства с повышением производительности в десятки раз.

5. Проектирование технологичных деталей под современную прогрессивную материало-, трудо- и энергосберегающую технологию.

Анализируя устройство самых разнообразных машин, легко заметить, что у них имеется много похожих по назначению деталей и сборочных единиц: крепежные изделия (винты, болты, шпильки, гайки и др.), передачи (зубчатые, червячные, гибкой связью и др.), валы, оси и их опоры; всевозможные соединения (резьбовые, шлицевые, шпоночные, сварные, клеевые и др.), муфты и т.д. Очевидно, что для однотипных деталей с одинаковыми эксплуатационными функциями и близкими условиями работы возможны одни и те же методы анализа, расчета и проектирования. Объединяет решение этих задач курс «Детали машин» - третий раздел дисциплины «Техническая механика».

Курс «Детали машин» является завершающим в цикле общетехнических предметов, которые служат базой для изучения специальных дисциплин.

При изучении курса «Детали машин» используются знания, приобретенные учащимися ранее, в частности, по предметам: математика, физика, теоретическая механика, сопротивление материалов, материаловедение, технология металлов, машиностроительное черчение и др.

Целью курса «Детали машин» является изучение устройства, принципа работы, расчета и проектирования деталей машин и механизмов общего назначения. Изучаются кинематические расчеты, основы расчетов на прочность и жесткость, методы конструирования, рационального выбора материалов и способы соединения деталей.

Задача курса «Детали машин» заключается в том, чтобы исходя из заданных условий работы деталей и сборочных единиц общего назначения получить навыки их расчета и конструирования; изучить методы, правила и нормы проектирования, обеспечивающие изготовление надежных и экономичных конструкций.

Изучение основ расчета и конструирования деталей и узлов общего назначения в курсе «Детали машин» складывается из теоретической части, расчетно-графических работ, лабораторных работ и курсового проектирования. При этом изучение деталей общего назначения не является единственной задачей. Не менее важно то, что на примере этих деталей учащиеся получают навыки общин основ инженерных расчетов и конструирования.

Занятие 2. Лекция 2.

Содержание лекции.

Основные понятия и определения объектов, изучаемых в курсе «Детали машин».

1. Решение наибольшего числа задач, рассматриваемых в курсе «Детали машин», сопряжено с составлением расчетных схем проектируемых объектов. Расчетная схема составляется на основе кинематического и силового анализов работы отдельных элементов механизмов, входящих в состав машины. Поэтому, прежде чем приступить к изучению вопросов, непосредственно относящихся к деталям машин, необходимо ознакомиться с основными понятиями: деталь, сборочная единица, механизм, машина, машинный агрегат, привод и т.п.

Любой предмет или набор предметов производства, подлежащих изготовлению предприятием, называют изделием.

Все машины или механизмы состоят из деталей, объединенных в сборочные единицы (блоки или узлы).

Деталь – изделие, изготовленное из однородного материала, без применения сборочных операций. Детали могут быть простыми или сложными.

Изделие, составные части которого подлежат соединению между собой сборочными операциями, называются сборочной единицей.

Сборочная единица, которую можно собирать отдельно от других частей изделия или изделия в целом, выполняющая определенную функцию в изделиях одного назначения только совместно с другими составными частями, называется узлом.

Характерным примером узлов являются опоры валов – подшипниковые узлы.

Машиной называется механическое устройство, выполняющее движения для преобразования энергии, материалов или информации с целью замены или облегчения физического или умственного труда человека.

В зависимости от функционального назначения машины делятся на классы. Приведем некоторые из них:

Машины-двигатели – энергетические машины, предназначенные для преобразования энергии любого вида в механическую (двигатели внутреннего сгорания, электродвигатели и т.д.).

Технологические машины, предназначенные для изменения размеров, формы, свойства или состояния предмета (металлообрабатывающие станки, прессы, машины пищевой и химической промышленности и др.).

Транспортные машины, предназначенные для перемещения людей, грузов, изделий (эскалаторы, подъемные краны, транспортеры, шнеки и т.п.).

Машинным агрегатом называется сочетание машины-двигателя (МД), передаточных механизмов (ПМ) и исполнительного (рабочего) органа (ИО). Для согласования работы двигателя и исполнительного органа имеется система управления (СУ). В зависимости от условий работы машинного агрегата режим управления может осуществляться вручную или автоматически.

В структурном отношении машина представляет собой единый комплекс механизмов, обеспечивающий выполнение присущих ей функций.

Механизмом называется совокупность звеньев, соединенных кинематическим парами, предназначенными для преобразования одного вида движения в другой. Механизмы, входящие в состав машины, весьма разнообразны.

По функциональному назначению механизмы машин обычно делятся на следующие виды: передаточные механизмы; исполнительные механизмы; механизмы управления, контроля и регулирования; механизмы подачи, транспортирования и сортирования.

Звеном механизма называется одна или несколько жестко соединенных деталей, входящих в состав механизма.

Звено, принимаемое за неподвижное, называется стойкой. В зависимости от характера движения относительно стойки звенья имеют следующие названия:

Кривошип – звено рычажного механизма, совершающее полный оборот вокруг неподвижной оси;

Коромысло – вращающееся звено рычажного механизма, которое совершает неполный оборот вокруг неподвижной оси;

Шатун – звено рычажного механизма, образующее кинематические пары только с подвижными звеньями;

Ползун – звено рычажного механизма, образующее поступательную пару со стойкой;

Кулиса – звено рычажного механизма, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном поступательную пару;

Кулачок – звено, профиль которого, имея переменную кривизну, определяет движение ведомого звена.

Входным звеном называют звено, которому сообщается движение, преобразуемое механизмом в движения других звеньев.

Выходным звеном называют звено, совершающее движение, для выполнения которого предназначен механизм.

Между входным и выходным звеньями могут быть расположены промежуточные звенья.

В каждой паре совместно работающих звеньев в направлении силового потока различают ведущее и ведомое звенья.

В современном машиностроении широкое применение получили механизмы, в состав которых входят упругие (пружины, мембраны и др.) и гибкие (ремни, цепи, канаты и др.) звенья.

Кинематической парой называют соединение двух соприкасающихся звеньев, допускающее их относительное движение. Поверхности, линии, точки звена, по которым оно может соприкасаться с другим звеном, образуя кинематическую пару, называется элементами кинематической пары. По функциональному признаку кинематические пары могут быть вращательными, поступательными, винтовыми и т.д.

Связанная система звеньев, образующих между собой кинематические пары, называется кинематической цепью.

Все многообразие механизмов, используемых в современных машинах и приборах, классифицируют с учетом основных кинематических свойств и конструктивных особенностей механизмов, а в некоторых случаях и их функционального назначения. Согласно этой классификации передаточные механизмы можно разделить на следующие виды: рычажные, кулачковые, фрикционные, зубчатые, винтовые и червячные, а также механизмы с гибкими звеньями. Кроме того, существует большое число различных составных или комбинированных механизмов, представляющих собой те или иные сочетания механизмов перечисленных выше видов.

Устойство, приводящее в движение машину или механизм, называется приводом. Привод состоит из источника энергии, передаточного механизма и аппаратуры управления.

Основными функциями передаточных механизмов является передача и преобразование движения, изменение и регулирование скорости, распределение потоков мощности между различными исполнительными органами данной машины, пуск, останов и реверсирование движения. Эти функции должны выполняться безотказно с заданными степенью точности и производительностью в течение определенного промежутка времени. При этом механизм должен иметь минимальные габаритные размеры, быть экономичным и безопасным в эксплуатации. В ряде случаев к передаточным механизмам могут быть предъявлены и другие требования: надежная работа в загрязненной или агрессивной среде, при высоких или весьма низких температурах и т.д. Удовлетворение всем этим требованиям представляет собой сложную задачу и требует от проектировщика умения хорошо ориентироваться в многообразии современных механизмов, знания современных конструкционных материалов, новейших методов расчета деталей и элементов машин, знакомства с влиянием технологии изготовления деталей на их долговечность, экономичность и т.д.

Одной из задач курса «Детали машин» и является обучение методам проектирования передаточных механизмов общего назначения.

Большинство узлов различных машин состоит из плоских механизмов. Плоским называют механизм, подвижные звенья которого совершают плоское движение, параллельное одной и той же неподвижной плоскости. Некоторые виды плоских механизмов приведены ниже.

Рис. 1 Рис. 2

Рис. 3 Рис. 4

Рычажные механизмы. К этому виду относятся механизмы, звенья которых образуют только вращательные, поступательные, цилиндрические и сферические пары.

Кривошипно-ползунным (рис.1.а) называется рычажный четырехзвенный механизм, в состав которого входят кривошип 1, ползун 3 и стойка 4. Звено 2 совершает плоскопараллельное движение и. следовательно, является шатуном. Механизм предназначен для преобразования вращательного движения кривошипа в возвратно-поступательное движение ползуна и наоборот. Этот механизм широко применяют в двигателях внутреннего сгорания (ДВС) и поршневых насосах.

Кривошипно-коромысловым (рис.1.б) называют рычажный четырехзвенный механизм, в состав которого входят кривошип 1 и коромысло 3, звено 2 – шатун. Механизм предназначен для преобразования вращательного движения кривошипа в колебательное движение коромысла. Механизм находит применение в конструкции качающихся конвейеров и т.д.

Кулисным называют рычажный механизм, в состав которого входит кулиса.

На рис.2.а: 1 – кривошип, 2 – ползун (кулисный камень), 3 – кулиса, 4 – стойка. Если длина стойки l больше длины кривошипа r, то в кулисном механизме вращательное движение кривошипа 1 преобразуется в колебательное движение кулисы 3. Особенность этого механизма заключается в том, что при равномерном вращении кривошипа 1 (по часовой стрелке) качание кулисы слева направо происходит медленнее, чем справа налево. Это свойство используется в тех случаях, когда необходимо иметь быстрый холостой ход и медленный рабочий ход (например, движение резца в поперечно-строгальных станках). Если l < r, то получим кулисный механизм с вращающейся кулисой (рис. 2.б). Здесь при равномерном вращении кривошипа кулиса вращается с переменной угловой скоростью.

В технике широко используют шестизвенные кулисные механизмы, показанные на рис. 2.в и предназначенные для получения возвратно-поступательного движения кулисы.

Кулачковые механизмы. Простейшие кулачковые механизмы состоят из трех звеньев (рис. 3): кулачка 1, толкателя (коромысла) 2 и стойки 3. Если звено 2 совершает возвратно-поступательное движение (рис.3.а), то его называют толкателем, если оно совершает колебательное движение (рис.3. б), - его называют коромыслом. Ведущим звеном в кулачковом механизме, как правило, является кулачок. Для уменьшения трения на конце толкателя (коромысла) служит ролик. С целью повышения износостойкости силовые кулачки изготовляют из высококачественной стали с твердостью рабочей поверхности HRC > 45 и шероховатостью не ниже Ra 0,8 мкм. Преимуществом кулачковых механизмов является способность воспроизводить движение ведомого звена по самым сложным законам, например с длительными остановками при непрерывном движении ведущего звена и т.п. Кулачковые механизмы позволяют воспроизводить почти любой закон движения. Их применяют в двигателях внутреннего сгорания для привода клапанов и размыкания контактов магнето, в текстильных машинах, автоматах, приборах.

Шаговые механизмы. В машинах-автоматах и в ряде других устройств широко используют механизмы, в которых выходное звено совершает движение в одном направлении с периодическими остановками. Такие механизмы называются шаговыми. К их числу относятся мальтийские, рычажно-шаговые и храповые механизхмы.

Мальтийский механизм (рис. 4. а) состоит из ведущего кривошипа 1 с пальцем или роликом 2 на конце и мальтийского креста 3. При вращении кривошипа 1 палец 2 входит в паз мальтийского креста 3 и поворачивает его на определенный угол. После выхода пальца из паза положение мальтийского креста фиксирует цилиндрический участок диска 4, скрепленный с кривошипом и входящий в цилиндрические вырезы креста. Таким образом, мальтийский крест вращается при повороте кривошипа на угол φр и стоит неподвижно при вращении кривошипа в пределах угла φх. Геометрические параметры мальтийского механизма выбирают с таким расчетом, чтобы в момент входа и выхода пальца из паза креста вектор скорости центра пальца совпадал по направлению с осью радиального паза. Минимальное допустимое число радиальных пазов мальтийского креста z = 3, максимальное z ≤ 12.

Рычажно-шаговые механизмы обычно выполняют на базе шарнирных четырехзвенников и используют для перемещения поступательно движущихся звеньев (рис.4.б). В таких механизмах шатун совершает сложное движение и периодически входит в зацепление с ведомым звеном, перемещая его на один шаг всегда в одном направлении.

Рис.4.б

Храповые механизмы. Наиболее типичный храповой механизм (рис.4.в) состоит из ведущего звена 1, где на шарнире установлена собачка 2, упирающаяся в зубья ведомого звена 3, называемого храповым колесом. При качательном движении звена 1 во время рабочего хода (при вращении звена 1 против хода часовой стрелки) собачка 2 поворачивает храповое колесо, а при обратном ходе ведомое звено остается неподвижным под действием сил трения или дополнительной собачки 4.

При бесконечно большом радиусе храпового колеса образуется рейка (рис.4.г), которой собачка сообщает прерывистое поступательное движение.

Перечень вопросов для контроля знаний:

На каких предметах базируется предмет «Детали машин»

Что называется изделием?

Дайте определение детали.

Дайте определение сборочной единицы.

Дайте определение машины.

Какие классы машин Вам известны?

Что называется машинным агрегатом?

Что называется звеном механизма?

Что называется механизмом?

Как называется звено механизма принимаемое за неподвижное?

Что называется кривошипом?

Что называется шатуном?

Что называется кулисой?

Что называется коромыслом?

Что называется ползуном?

Что называется кулачком?

Какое звено называется входным?

Какое звено называется выходным?

Что принято считать кинематической парой?

Назовите кинематические пары, отбираемые по функциональному признаку.

Дайте определение кинематической цепи.

На какие виды делятся передаточные механизмы?

Какое устройство называется приводом?

Перечислите составные элементы привода.

Укажите основные функции передаточного механизма.

Дайте характеристику кривошипно-ползунному механизму.

Дайте характеристику кривошипно-коромысловому механизму.

Дайте характеристику кулисному механизму.

Дайте характеристику кулачковому механизму.

Дайте характеристику мальтийскому механизму.

Дайте характеристику храповому механизму.

Занятие 3. Лекция 3.

Содержание лекции.

1. Основные требования, предъявляемые к машинам и деталям.

2. Классификация деталей машин.

1. Проектируемая машина должна удовлетворять основным требованиям: высокой производительности, экономичности, долговечности, надежности, простоты и безопасности обслуживания, компактности. При проектировании машины необходимо максимально использовать стандартные детали и сборочные единицы с целью уменьшения стоимости машины, облегчения ее ремонта.

Основными требованиями, предъявляемыми к деталям машин, являются работоспособность, экономичность, надежность, долговечность, технологичность.

Работоспособностью называют такое состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией.

Экономичностью машины называется сравнительная величина затрат на производство продукции между машинами одного вида производства при одинаковом временном промежутке.

Надежность – свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки.

Долговечность – свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Технологичность – особое свойство изделия, связанное с условиями изготовления и эксплуатации на всем его жизненном цикле

2. Машины состоят из деталей. Детали машин – это составные части машин, каждая из которых изготовлена без применения сборочных операций.

Число деталей в сложных машинах может составлять десятки и сотни тысяч.

Курс «Детали машин» охватывает также совокупность совместно работающих деталей, представляющих собой конструктивно обособленные единицы, обычно объединяемые одним назначением и называемые сборочными единицами или узлами. Узлы одной машины можно изготавливать на разных заводах. Характерными примерами узлов являются редукторы, коробки передач, муфты, подшипники в собственных корпусах.

Изготовление машины из деталей в первую очередь связано с необходимостью относительных движений ее частей.

Неподвижные и взаимно неподвижные, скрепленные между собой детали называют звеньями. Выполнение звеньев не из одной, а из нескольких соединенных между собой деталей обеспечивает возможность:

а) изготовления деталей из разных материалов, например вкладышей подшипников из бронзы или другого антифрикционного материала, а корпусов подшипников из чугуна;

б) удобной замены быстроизнашивающихся деталей;

в) сборки (например, установка коленчатого вала в коренных подшипниках двигателя обычно выполнима лишь при съемных крышках) и облегчения сборки машины;

г) большей стандартизации и централизованного изготовления деталей.

Большинство деталей являются подобными для многих машин, что делает целесообразным изучение их в самостоятельном курсе «Детали машин».

Рассмотрим самую общую классификацию деталей машин.

1. Выполнение машин и их звеньев из различных деталей вызывает необходимость соединения последних между собой. Поэтому, как наиболее общей является группа соединений.

Некоторые части деталей и детали после их изготовления могут быть соединены постоянно и не требуют последующей разборки. Такие соединения называется неразъемными, их осуществляют сваркой, пайкой или клепкой. Разъединение деталей невозможно без их разрушения или связано с опасностью их повреждения.

Некоторые детали необходимо в процессе эксплуатации разъединять, например, для осмотра, очистки или замены. В таких случаях приходится использовать более сложные разъемные соединения, осуществляемые с помощью винтов, шпонок, клиньев и т.п.

2. Машины состоят из двигательного, передаточного и исполнительного механизмов.

Наиболее общими для всех машин являются передаточные механизмы. Двигательные и исполнительные механизмы, как правило, имеют много специфических деталей. Передача механической энергии наиболее удобно осуществляется при вращательном движении, которое может быть непрерывным и иметь большую скорость.

Для передачи энергии при вращательном движении в основном применяют передачи, валы и муфты.

Передачи вращательного движения являются механизмами, предназначенными передавать энергию с одного вала на другой, как правило, с изменением, т.е. с уменьшением или увеличением угловых скоростей и соответствующим изменением вращающих моментов.

Передачи разделяют на передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные передачи) и передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи с жесткими телами качения).

3. Вращающиеся детали передач (зубчатые колеса, шкивы, звездочки) устанавливают на валах. Валы служат для передачи вращающего момента вдоль своей оси и для поддержания указанных деталей. Для поддержания вращающихся деталей без передачи полезных вращающих моментов служат оси.

Валы соединяют с помощью муфт. Муфты бывают постоянные, не допускающие разъединения валов при работе машин, и сцепные, допускающие сцепление и расцепление валов.

Валы и оси вращаются в подшипниках. Последние делятся на подшипники скольжения и качения.

Поступательно движущиеся детали поддерживают направляющие поступательного движения скольжения и качения.

Подшипники и направляющие, в свою очередь, базируются на основаниях: станинах и других корпусн

ых деталях.

4. Для преобразования видов движений (вращательного в возвратно-поступательное и качательное или наоборот), осуществление движений с заданным законом изменения скорости и движения со сложной траекторией применяют шарнирно-рычажные и кулачковые механизмы. Наибольшее применение из шарнирно-рычажных механизмов имеет, как известно, кривошипно-ползунный механизм, используемый во всех поршневых машинах. Основные детали шарнирно-рычажных механизмов: кривошипы, шатуны, коромысла, направляющие, кулисы, ползуны. Основные детали кулачковых механизмов: кулачки, эксцентрики, ролики.

5. В большинстве машин необходимо использовать упругие элементы пружины или рессоры. Пружины и рессоры применяют: для защиты от вибраций и ударов (особенно широко в транспортных машинах); для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (заводные пружины); для осуществления обратного хода в кулачковых и других механизмах; для создания натяга и т.д.

6. Для повышения равномерности движения, уравновешивания деталей машин и для накопления энергии в целях повышения силы удара или для ее восприятия (в машинах ударного действия) применяют детали, использующие для выполнения своих функций массу, - маховики, маятники, грузы, бабы, шаботы.

7. Долговечность машин в значительной степени определяется устройствами для защиты от загрязнения и для смазывания.

8. Важную группу составляют детали и механизмы управления.

9. Значительные группы составляют детали специфические (имеющие наибольшее применение) для отдельных групп машин.

Для энергетических машин наиболее характерными являются цилиндры, поршни, клапаны, лопатки и диски турбомашин, роторы и статоры электрических машин.

Для транспортных машин характерны: колеса, гусеницы, рельсы, винты водяные и воздушные, крюки, ковши, грейферы и др.

Для машин-орудий специфическими являются: опоки., валки, шаботы, бабы, патроны, суппорты, лемехи, отвалы, веретена, катушки, шпули, челноки.

В связи с электрификацией, гидро- и пневмофикацией и автоматизацией машин многие детали энергетических и транспортных машин получают общепромышленное применение.

Перечень вопросов для контроля знаний:

1. Дайте определение работоспособности.

2. Дайте определение экономичности.

3. Дайте определение надежности.

4. Дайте определение долговечности.

5. Дайте определение технологичности.

6. Могут ли считаться деталями валы?

7. Могут ли считаться деталями подшипники?

8. Укажите преимущества деталей, соединенных в звенья.

9. Укажите недостатки деталей, соединенных в звенья.

10. Какие соединения называются неразъемными?

11. Какие соединения называются разъемными?

12. Укажите пример двигательного механизма.

13. Укажите пример передаточного механизма.

14. Укажите пример исполнительного механизма.

15. Каково назначение муфт?

16. Дайте пример передачи зацеплением.

17. Дайте пример передачи трением.

18. Для чего служат валы?

19. Для чего служат оси?

20.Каково назначение корпусных деталей?

21.Каковы основные причины использования пружин?

22.Каково назначение маховиков?

23.Какие Вы знаете детали механизмов управления?

24.Перечислите специфические детали энергетических машин.

25.Перечислите специфические детали транспортных машин.

Занятие 4. Лекция 4.

Содержание лекции.

Основные критерии работоспособности и расчета деталей машин.

Последовательность проектирования деталей машин.

1. Работоспособность деталей оценивается по критериям работоспособности. К ним относятся прочность, жесткость, износостойкость, виброустойчивость и др.

Работоспособностью называют такое состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией (стандартами, техническими условиями и т.п.).

Прочность – главный критерий работоспособности большинства деталей, характеризующий длительную и надежную работу машин. Этим критерием оценивают способность детали сопротивляться разрушению или пластическому деформированию под действием приложенных к ней нагрузок. Основы расчетов на прочность изучают в курсе «Сопротивление материалов». В курсе «Детали машин» общие законы расчетов на прочность рассматривают применительно к конкретной детали и придают им вид инженерных расчетов. Прочность деталей машин (особенно при переменной внешней нагрузке) зависит от концентрации напряжений, а также от физико-механического состояния поверхностного слоя (остаточных напряжений и других факторов).

Основной метод расчета деталей на прочность – это расчет по опасной точке, называемый также расчетом по допускаемым напряжениям. При расчете по опасной точке нарушением условия прочности считают достижение расчетным напряжением предельного значения хотя бы в одной точке конструкции.

При расчете по рассматриваемому методу условием прочности при статическом нагружении

![]() ,

,

где σпред – предельное напряжение; σ – расчетное напряжение в опасной точке (в общем случае при неодноосном напряженном состоянии – эквивалентное напряжение, определенное по одной из гипотез прочности); n – действительный (расчетный) коэффициент запаса прочности; [n] – требуемый (допустимый) коэффициент запаса прочности.

Назначение требуемого коэффициента запаса прочности или, что практически то же самое, выбор допустимого напряжения представляет собой очень ответственную и сложную задачу, правильное решение которой в значительной мере определяет возможность получения при проектировании надежных и в то же время легких и экономичных конструкций. Требуемый (допустимый) коэффициент запаса прочности [n] зависит от ряда факторов, основные из которых следующие: точность применяемых методов расчета и расчетных схем, правильность учета действующих на деталь нагрузок и характера их приложения (статические, ударные и т.п.), точность данных о концентрации напряжений, степени ответственности детали, степень однородности применяемого метариала, изученность его свойства.

Контактная усталость. Как известно из курса «Сопротивление материалов», контактные напряжения возникают при прижатии двух деталей друг к другу некоторыми силами, когда размеры площадки контакта малы по сравнению с размерами деталей. При вращении сопряженных сферических поверхностей под нагрузкой, отдельные точки их поверхностей периодически нагружаются и разгружаются по отнулевому циклу напряжений. Каждая точка нагружается только в период прохождения зоны контакта и свободна от напряжений в остальное время. Такого рода переменные контактные напряжения вызывают усталостные явления в поверхностном слое детали.

Рис. 1

Рассмотрим этот процесс на примере цилиндрических катков (рис. 1) фрикционных передач, работающих в масле; в таких же условиях находятся зубья закрытых передач. При этом заметим, что масляная среда ускоряет процесс разрушения поверхностного слоя детали. Длительно действующие переменные контактные напряжения всегда вызывают усталость активных поверхностей деталей. На поверхности образуются микротрещины с последующим выкрашиваем мелких частиц металла. Качение контактирующих поверхностей сопровождается, как правило, их относительным скольжением. Усталостные микротрещины при скольжении располагаются не радиально, а вытягиваются в направлении сил трения Fтр

Если детали работают в масле (зубчатые и червячные передачи, подшипники, некоторые фрикционные передачи),то этот процесс развивается следующим образом. На опережающей поверхности 1 трещина (рис.1,а) ориентирована таким образом, что в зону наибольших контактных давлений масло сначала попадает под поверхностный конец трещины, вследствие чего масло из трещины выдавливается. Трещина на отстающей поверхности 2 ориентирована таким образом, что в зону наибольших давлений она подходит открытым, выходящим на поверхность концом (рис. 1,б). При встрече с сопряженной поверхностью края трещины смыкаются (рис. 1,в), и давление в слое масла, находящегося внутри нее, резко возрастает. Подвергаясь высокому давлению, масло развивает трещину до тех пор, пока не произойдет выкрашивание частиц металла (рис. 1,г). Такой вид разрушения рабочих поверхностей называют усталостным выкрашиванием (контактной усталостью).

Первое решение задачи о напряженном состоянии в зоне контакта упругих тел дал в 1882 г. Г.Герц. По его имени контактным напряжениям σН.

Определение контактных напряжений рассмотрим на примере сжатия двух цилиндров с параллельными осями (рис. 2). Под действием сжимающих сил Fn возникают упругие деформации, площадка контакта принимает вид полоски bδ и контактные напряжения σН распределяются по ее ширине δ.

Значение этих напряжений можно определить по формуле Герца

![]() ,

(1)

,

(1)

где q = Fn/b – нагрузка на единицу длины контактной площадки (b- ширина катка); Епр = 2 Е1Е2 / (Е1 + Е2) – приведенный модуль упругости, зависящий от модулей упругости катков; ρпр – приведенный радиус кривизны катков; здесь и далее σ и Е даны в МПа.

Формула (1) получена для круговых цилиндров, материалы которых имеют коэффициент Пуассона μ = 0,3.

В инженерных расчетах формула Герца преобразуется в зависимости от конфигурации и условий работы конкретных деталей.

Наряду с рассмотренными показателями прочность деталей машин зависит также от ряда конструктивно-технологических факторов. К числу важнейших относится конфигурация детали.

Рис. 2

Сформулируем некоторые общие принципы образования конструктивных форм деталей машин.

1. При конструировании детали не следует допускать резких переходов, т.е. резких изменений формы.

Соблюдение этого положения очень важно, так как при резких переходах в зоне сопряжения сечений наблюдается значительная концентрация напряжений, снижающая прочность детали при действии в ее сечениях переменных напряжений.

2. Конструктивные формы детали должны обеспечить по возможности равнопрочность всех ее сечений.

Принцип обеспечение равнопрочности является одним из основных общих принципов конструирования машин.

3. Констуктивные формы детали должны обеспечивать близкое к равномерному распределение напряжений по сечению детали. С этой целью применяют тонкостенные прокатные и прессованные профили, трубы и т.д.

Большинство деталей машин подвержено изгибу и кручению, при которых максимальные напряжения возникают в поверхностных слоях деталей. На поверхности расположены основные источники концентрации напряжений, поэтому разрушение деталей, как правило, начинается с поверхности. Именно прочность поверхностного слоя деталей в ряде случаев имеет определяющее значение. Для повышения конструкционной прочности деталей машин широко применяют поверхностные упрочнения, реализуемые различными способами.

Жесткость. Упругие перемещения (углы поворота поперечных сечений, прогибы и т.п.), возникающие в деталях машин под действием рабочих нагрузок, не должны превышать некоторых допустимых значений, определяемых назначением и условиями работы конструкции.

Способность деталей сопротивляться изменению формы и размеров под действием сил называется жесткостью. Расчеты, в основу которых положено условие ограничения упругих перемещений, называют расчетами на жесткость. Различают собственную жесткость детали, обусловленную деформациями всей детали, и контактную, которая связана с деформациями только поверхностных слоев в местах контакта.

Для большинства деталей (валов, грузовых и ходовых винтов и т.п.) основное значение имеет собственная жесткость. Расчет на контактную жесткость деталей машин (фрикционные и зубчатые передачи, подшипники качения и др.) проводят по формулам контактных напряжений.

Из курса «Сопротивление материалов» известно, что жесткость деталей зависит не только от формы и размеров поперечного сечения, но и от модуля упругости материала. Для стали модуль упругости почти не зависит от ее химического состава и термообработки, поэтому для деталей, размеры которых лимитированы требованиями жесткости нецелесообразно применять высокопрочные, легированные стали, если, конечно, их применение не обусловлено какими-либо иными соображениями и требованиями (например, коррозионной стойкостью).

В настоящее время роль жесткости как критерия работоспособности непрерывно возрастает в связи с повышением требований к точности машин под нагрузкой, повышением быстроходности, снижением массы и габаритов деталей.

Износостойкость. Под износостойкостью понимают способность деталей сопротивляться изнашиванию. Изнашиваемость – это процесс разрушения поверхностных слоев при трении, приводящий к постепенному изменению размеров, формы и состояния поверхности деталей. С увеличением износа увеличиваются зазоры, возникают дополнительные нагрузки и даже поломки деталей.

В зависимости от характера происходящих процессов различают большое число видов изнашивания. Остановимся лишь на некоторых из них.

Механическое изнашивание. Этот вид изнашивания является результатом механических процессов, таких, как срезание и пластическое деформирование микронеровностей (шероховатостей) при относительном перемещении сопряженных поверхностей, повреждение поверхностей абразивными частицами, повреждение поверхностей в результате развития усталостных трещин и др.

Коррозионно-механическое изнашивание – изнашивание, при котором продукты коррозии и защитные окисные пленки удаляются механическим воздействием. Коррозия особенно активизируется в машинах, работающих на открытом воздухе. Разновидностью коррозионно-механического изнашивания является так называемая фреттинг-коррозия ,т.е. разрушение постоянно контактирующих поверхностей в условиях микросмещений сдвига без удаления продуктов износа. Она наблюдается, например, на посадочных поверхностях колец подшипников валов и корпусов, на посадочных поверхностях зубчатых колес, шкивов, звездочек и валов, шлицевых и других соединений, особенно при ослабленных посадках или необходимости малых полезных перемещений.

Изнашивание при заедании – изнашивание в результате схватывания и вырывания из более мягкой поверхности частиц металла и переноса его со смазочным материалом на сопряженную поверхность. Эти частицы оставляют борозды на поверхности с меньшей твердостью. Повреждение поверхности трения в виде борозд называется задиром. Процесс возникновения и развития повреждений поверхностей трения вследствие схватывания называется заеданием. Схватывание – явление местного соединения двух твердых тел, происходящего вследствие действия молекулярных сил при трении.

Этот вид изнашивания возникает при больших контактных напряжениях σН и давлениях р. Интенсивность заедания увеличивается с ростом σН (или р), скорости скольжения V и температуры в зоне контакта. При особо неблагоприятных сочетаниях отмеченных факторов возможно появление большого числа локально расположенных очагов схватывания, приводящее к значительным повреждениям рабочих поверхностей.

Большое число факторов, влияющих на изнашивание затрудняет создание обоснованных методов расчета на износостойкость деталей машин, поэтому расчет на износостойкость проводится обычно косвенными методами. В частности, расчет сводится к такому выбору размеров контактирующих поверхностей, при котором рабочие (расчетные) значения удельных давлений р или произведения рV, пропорционального работе сил трения, не превышают допускаемых значений [p] или [pV], установленных на основание опыта эксплуатации надежно работающих узлов:

p = [p]; pV ≤ [pV].

Для уменьшения изнашивания применяют также ряд мер конструктивного и технологического характера. К ним относятся обеспечение смазывания трущихся поверхностей, применение уплотнительных устройств, для защиты деталей от попадания абразивных частиц, уменьшение шероховатости трущихся поверхностей, применение специальных покрытий и поверхностных видов упрочнения.

Рис. 3

Трение – явление сопротивления относительному перемещению, возникающему между сопряженными деталями.

Рассмотрим основные виды трения движения в машинах. По наличию и характеру движения трение подразделяется на трение скольжения и трение качения. В свою очередь, эти виды трения делятся на следующие виды.

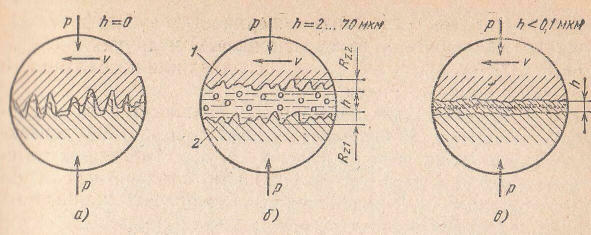

Трение без смазочного материала (рис. 3,а). При относительном сдвиге соприкасающихся поверхностей наряду с преодолением молекулярных сил взаимодействия неизбежны упругопластическая деформация и частичное разрушение неровностей. Трение без смазочного материала характерно для резьбовых соединений, поверхностей зажима изделий, ременных и фрикционных передач, сцепных муфт и тормозов. Работа при этом виде трения сопряжена с интенсивным изнашиванием и заеданием рабочих поверхностей деталей, появлением вибрации, шума и значительными потерями энергии. Заметим, что этот вид трения в строгом его определении в практике эксплуатации машин – явление редкое.

Трение со смазочным материалом – трение, при котором зоны сопряжения поверхностей 1 и 2 разделены слоем смазочного материала, толщина которого hmin превышает сумму высот их неровностей Rz1 и Rz2 (рис3,б) и размеры твердых частиц, которые могут оказаться в смазочном материале в результате его засорения. При этом нагрузку (давление р) несет слой масла, и сопротивление движению определяется внутренним трением между частицами жидкости, обусловленным ее вязкостью. Это наиболее выгодный режим скольжения, характеризующийся почти полным отсутствием изнашивания рабочих поверхностей и очень низким коэффициентом трения (f ≈ 0,01…0,001, а иногда и ниже).

Практически во многих случаях в зоне касания сопряженных поверхностей наблюдается сочетание этих двух режимов трения. В частности, может иметь место трения в условиях очень тонких (рис.3,в) слоев смазочного материала (0,1 мкм и менее). Этот режим трения является преобладающим в большинстве направляющих и подшипниках, работающих с малыми скоростями. Граничная пленка обладает высокой несущей способностью на сжатие, измеряемой в тысячах МПа, низким сопротивлением сдвигу (коэффициент трения снижается по сравнению с трением без смазки в 2…10 раз); уменьшается износ в сотни раз. Граничная пленка, не имеющая подточки, изнашивается – адсорбируется продуктами износа и сублимируется (возгоняется). Однако благодаря подвижности молекул масла на поверхности местные повреждения пленки быстро восстанавливаются.

Частыми являются условия трения, когда на различных участках рабочих поверхностей имеет мест трение без смазочного материала, трение с очень тонким слоем смазочного материала и трение со смазочным материалом. Характерным примером тому может служить работа подшипников скольжения.

Трение со смазочным материалом в строгом его определении можно осуществить лишь при обеспечении необходимой толщины слоя смазочного материала hmin за счет высокого давления жидкости. Это давление создается гидростатически – путем непрерывного подведения смазочного материала к поверхности трения от насоса или гидродинамически – в результате самозатягивания жидкости в клиновой зазор движущейся поверхности.

Смазка – действие смазочного материала на поверхность трения, в результате которого уменьшается интенсивность изнашивания и (или) сила трения. Смазка всех узлов трения способствует повышению износостойкости трущихся поверхностей, предотвращает их заедание, а также способствует улучшению отвода тепла, возникающего в процессе неблагоприятных условий работы сопряженных деталей.

Ассортимент применяемых смазочных материалов чрезвычайно широк и включает большое число различных жидких, пластичных, твердых и газообразных веществ. Наибольшее распространение имеют жидкие нефтяные и синтетические смазочные материалы.

Свойства смазочных материалов в первую очередь определяются их маслянистостью (липкостью), т.е. способностью хорошо смачивать поверхности трения и образовывать на них прочные адсорбированные пленки. Весьма важными характеристиками смазочных масел также являются вязкость, температура вспышки и застывания, кислотность, присутствие механических примесей и др. Вязкость характеризует сопротивление отдельных слоев жидкости относительному сдвигу. Для улучшения эксплуатационных свойств нефтяных смазочных материалов к ним добавляют в небольшом количестве специальные присадки. Присадки способствуют повышению маслянистости, улучшают антизадирные свойства, предупреждают коррозию, снижают температуру застывания и улучшают ряд других параметров.

Смазочные масла классифицируют по вязкости и назначению. Широко используют в машиностроении индустриальные масла и масла, предназначенные для определенных объектов и носящие их название (автотракторные, авиационные, турбинные, трансмиссионные и т.п. (см. табл.1).

Смазывание – подведение смазочного материала к поверхностям трения сопряженных деталей. В большинстве конструкций смазывание осуществляется жидкими маслами. В механизмах общего назначения применяют следующие методы смазывания: циркуляционное, погружением, масляным туманом и др. Если по условиям конструкции подвод жидкого масла затруднен, то применяют так называемое ресурсное смазывание пластичными смазочными материалами, являющимися результатом загущения жидких масел средней вязкости специальными загустителями. Из большой разновидности пластичных смазочных материалов широкое распространение получили солидолы, применяемые при сравнительно невысоких температурах (до 700С), консталины (до 1200С) и др. с помощью специальных присадок добиваются возможности использования пластичных смазочных материалов в широком диапазоне температур. Заметим, что коэффициент трения при смазывании пластичными смазочными материалами ниже, чем при смазывании жидкими. Марку масла для вращающихся деталей выбирают по вязкости в зависимости от окружной скорости, нагрузки и материала сопряженных поверхностей деталей.

Таблица 1. Кинематическая вязкость некоторых марок масел

Виброустойчивость Увеличение рабочих скоростей машин и их деталей часто способствует возникновению вибрации. Особая опасность вибрационных нагрузок состоит в том, что при определенных условиях они могут вызвать усталостные разрушения детали. Когда частота собственных колебаний машины или ее детали совпадает с частотой изменения внешних периодических сил, их вызвавших наступает резонанс. При резонансе происходит возрастание амплитуд колебаний, иногда приводящее к разрушению. Детали высокоскоростных машин, где опасность вибрации возрастает, подвергаются расчетам на колебания. Основной задачей расчета является выбор конструкции такой жесткости, при которой будет исключена опасность возникновения резонансных колебаний.

Эффективность мер по устранению колебаний достигается изменением динамических свойств системы, т.е. изменением моментов инерции масс и податливости соединений. Когда такими методами невозможно добиться удовлетворительных результатов, в систему включают специальные устройства – гасители колебаний или антивибраторы.

Теплостойкость. Под теплостойкостью понимают способность конструкции работать в пределах заданных температур в течении установленного срока службы. Вопросы теплостойкости имеют решающее значение для деталей таких машин, работа которых связана с большим тепловыделением (например, тепловые двигатели, литейные машины, оборудование для горячей обработки металлов). С увеличением температуры ухудшаются механические свойства металлов, смазочных масел, увеличивается износ, изменяются зазоры, появляются дополнительные динамические нагрузки. Поэтому многие трущиеся пары (червячные передачи, подшипники и др.) рассчитывают по тепловому балансу для обеспечения нормального теплового режима работы и. если необходимо, вносят соответствующие конструктивные изменения, применяют охлаждение. Подразумевается, что эксплуатация изделия происходит в установленных режимах с соблюдением норм технического обслуживания, ремонтов, хранения и транспортирования.

Надежность машин и их деталей. Выше были рассмотрены основные показатели (критерии) работоспособности изделий. Работоспособность изделия тесно связана с его надежностью, т.е. свойством выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки.

Основными показателями надежности являются вероятность безотказной работы, т.е. вероятность того, что в пределах заданной наработки отказ изделия не возникает; наработка – продолжительность функционирования изделия; отказ – событие, заключающееся в нарушении работоспособности. Современные технические средства состоят из множества взаимодействующих механизмов, аппаратов и приборов. Отказ в работе хотя бы одного ответственного звена сложной системы может привести к нарушению работы всей системы, к браку изделий, простою оборудования, к аварии и т.д.

Безотказность – это показатель надежности, характеризующий вероятность безотказной работы изделия в заданном интервале времени или в пределах заданной наработки. Очевидно, чем ближе эта вероятность к единице, тем выше надежность рассматриваемой конструкции.

Долговечность – свойство изделия сохранять работоспособность до наступления предельного состояний при установленной системе технического обслуживания и ремонта. При этом под предельным следует понимать такое состояние изделия, при котором дальнейшая его эксплуатация невозможна или нецелесообразна по причине нарушения требований безопасности. Продолжительность работы изделия от начала эксплуатации или ее возобновления после среднего или капитального ремонта до наступления предельного состояния называется техническим ресурсом.

Ремонтопригодность – показатель надежности, имеющий большое значение для многих изделий. По этому показателю конструкция изделия должна быть приспособлена к предупреждению и обнаружению причин его отказов, повреждений и устранению их последствий путем проведения технического обслуживания и ремонта с заменой, при необходимости, деталей. Сменные детали должны быть взаимозаменяемыми с запасными частями. В конструкции желательно выделять ремонтные сборочные единицы. Замена поврежденной сборочной единицы заранее подготовленной значительно сокращает ремонтный простой машины. При проектировании следует стремиться к равной долговечности всех деталей или к кратности их долговечности.

Одним из эффективных мероприятий по повышению надежности является уменьшение напряженности деталей (повышение запасов прочности). Однако это требование надежности вступает в противоречие с требованием уменьшения габаритных размеров и массы изделия. Для приведения в соответствие этих противоречивых требований следует рационально использовать высокопрочные материалы и упрочняющую технологию. Если по условиям эксплуатации конструкции возможны случайные перегрузки, следует предусмотреть предохранительные устройства, применять упругие (гибкие) связи и т.п.

Нетрудно заметить, что перечисленные критерии работоспособности в значительной мере взаимосвязаны, и лишь полное их удовлетворение дает возможность добиться создания работоспособной и долговечной конструкции.

Обеспечение высокой надежности и долговечности изделий является одной из важнейших народнохозяйственных задач. С повышением надежности снижаются затраты на запасные детали и простои машин, повышается производительность труда, увеличивается наработка, снижаются затраты в сфере ремонта и обслуживания. С повышением надежности и долговечности может быть снижен выпуск машин или увеличена полезная отдача оборудования.

2. Проектирование машин и их деталей относится к особому виду инженерного искусства. Процесс проектирования базируется на знании существующих конструкций, способов изготовления деталей и умения в них разобраться; знания условий работы проектируемой машины; умения конкретно воплощать идеи в виде конструктивного чертежа. Машины проектируют с учетом опыта эксплуатации аналогичных машин и с максимальным использованием стандартных деталей. Основной задачей проектирования и конструирования машин является разработка документации, необходимой для изготовления, монтажа, испытания и эксплуатации создаваемой конструкции. При этом проектирование обычно относится к разработке общей конструкции изделия, конструирование включает дальнейшую детальную разработку всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию. Документация, получаемая в результате проектирования и конструирования, носит единое наименование – проект.

На основании технического задания в виде формулировки основного назначения изделия и технических требований к нему приступают к следующим этапам проектирования – реализации задания.

Проектирование требует всестороннего анализа поставленной задачи, учета ряда специфических факторов и условий работы детали, узла, машины. Расчет деталей машин нельзя рассматривать как простую задачу, сводящуюся к подстановке в определенную формулу тех или иных исходных данных.

Схематически процесс проектирования можно разделить на следующие этапы.

1. В зависимости от назначения, условий работы, исходных данных и технических условий выбирают принципиальную схему машины, ориентируясь на существующие машины аналогичного типа.

2. В зависимости от назначения детали и ее места в машине составляют расчетную схему детали. При этом максимально упрощают конструкцию детали и характер ее сопряжения с другими деталями, а приложенные силы принимают либо сосредоточенными, либо распределенными по заданным или условным законам.

3. Определяют нагрузки, действующие на деталь.

4. Выбирают материал детали, учитывая его физико-механические свойства, обрабатываемость, стоимость, доступность и т.п.

5. Рассчитывают основные размеры детали по тем критериям работоспособности, которые являются в данном случае наиболее важными, и согласовывают их с действующими стандартами. Эти расчеты чаще всего являются предварительными, так как они базируются на упрощенных схемах, которые не позволяют достоверно оценивать фактическую работоспособность детали.

При проектировании широко применяют расчеты деталей машин по приближенным формулам и эмпирическим зависимостям, основанным на огромном опыте проектирования и эксплуатации подобных деталей. Таким образом, надежный расчет возможен лишь тогда, когда уже известны форма и абсолютные размеры детали, а также другие данные, характеризующие ее работу в узле. Поэтому предварительными расчетами можно определить лишь исходные для проектирования детали и узла размеры. И только в простейших случаях они могут оказаться и окончательными. Тогда эти расчеты называются проектировочными.

6. Вычерчивают детали на общем виде узла, а затем в порядке рабочего проектирования производят деталировку, т.е. подробную конструктивную разработку детали с указанием на рабочем чертеже всех ее размеров, допусков, параметров шероховатости поверхностей, специальных технологических требований (термической обработки, покрытия и др.) и т.п.

7. Проводят проверочные расчеты по всем основным критериям работоспособности, т.е. определяют запасы прочности в расчетных (опасных) сечениях, деформации (прогибы, углы закручивания), температуру узла и сопоставляют их с допустимыми значениями. В случае несоответствия в конструкцию вносят изменения, после чего повторяют проверочные расчеты. Последовательным приближением удается обеспечить требуемое соответствие между расчетными и допустимыми значениями запасов прочности, прогибов и т.д.

Конструирование – творческий процесс создания машины или механизма в чертежах на основе проектировочных и проверочных расчетов. При разработке конструкции машины рассматривают различные варианты для получения оптимальной конструкции, обеспечивающей требуемые характеристики машины при наименьших затратах на ее изготовление и эксплуатацию. Конструирование требует всестороннего анализа статистического материала, отражающего опыт эксплуатации машин данного типа, учета специфических факторов и параметров проектируемой машины, а также всех требований современного машиностроения.

Расчет и конструирование изделий тесно взаимосвязаны и базируются на теоретических и экспериментальных данных о нагруженности деталей, свойствах материалов, практике конструирования, а также на опыте изготовления и эксплуатации машин.

Перечень вопросов для контроля знаний:

1. Дайте характеристику прочности детали.

2. В чем сущность расчета по допускаемым напряжениям?

3. В чем сущность явления контактной усталости?

4. Укажите формулу Герца.

5. Сформулируйте общие принципы образования конструктивных форм деталей.

6. Зачем необходимо считать деталь на жесткость?

7. Дайте определение износостойкости.

8. Объясните термин «коррозионно-механическое изнашивание».

9. Объясните термин «изнашивание при заедании».

10. Укажите виды трения между сопряженными деталями.

11. Укажите основные свойства смазочных материалов.

12. Укажите основные методы смазывания деталей машин.

13. Зачем производится расчет деталей машин на виброустойчивость?

14. Для чего производится анализ теплостойкости машины?

15. Укажите основные показатели надежности машины.

16. В чем разница между проектированием и конструированием?

17. На какое число этапов схематически делится процесс проектирования?

Занятие 5. Лекция 5.

Содержание лекции.

Краткие сведения о материалах для изготовления деталей машин.

Термическая и химико-термическая обработка. Механическое упрочнение.

1. В настоящее время для изготовления деталей машин применяют большое количество различных видов материалов: стали, чугуны, сплавы цветных металлов, порошковые материалы, пластмассы, резину и др. В зависимости от химического состава и технологии производства значительно отличаются качественные показатели одного и того же вида материала.

Сталь – сплав железа с углеродом и другими элементами. Чем больше углерода в стали, тем выше ее твердость и статическая прочность, но меньше пластичность. Сталь обладает высокими механическими свойствами; возможностью получения заготовок из поковок, отливок, проката; хорошей обрабатываемостью на станках; возможностью свариваться и термически обрабатываться.

Все стали различают по маркам. Стали обыкновенного качества (ГОСТ 380 – 71). Эта группа содержит стали марок от Ст0 до Ст6.

Конструкционные качественные стали (ГОСТ 1050 – 74) различаются содержанием углерода и марганца. Их обозначают так: сталь 40, сталь 45, сталь 30Г и т.д. Буква Г после цифры в приведенном обозначении марки означает повышенное содержание марганца.

Легированные конструкционные стали (ГОСТ 4543 – 71) делят на качественные и высококачественные. В зависимости от содержания основных легирующих элементов стали бывают хромистые (20Х,40Х), хромоникелевые (20ХН, 12ХН3А) и др. В марках цифры перед буквами указывают содержание углерода в сотых долях процента, а цифры после букв – примерное процентное содержание легирующих элементов. Высококачественные стали в конце обозначения марки содержат букву А. Легированная сталь – дорогой материал и применяется в ответственных деталях.

Серый чугун представляет собой железоуглеродистый сплав с содержанием углерода свыше 2% и наличием небольшого количества других элементов. По структуре различают серый и белый чугуны, по назначению – антифрикционный, высокопрочный, ковкий и др. Наибольшее распространение в машиностроении получил серый чугун.

Серый чугун (ГОСТ 1412 – 79) обладает высокими литейными свойствами, определившими его основное использование в качестве конструкционного материала. Хорошо обрабатывается резанием. Серый чугун в соответствии с ГОСТ 1412-79 имеет следующие марки: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40, СЧ45. При этом буквы СЧ обозначают серый чугун, а цифры – предел прочности при растяжении в кгс/мм2 (10 · МПа).

Высокопрочный чугун представляет собой железоуглеродистый сплав аналогичный серому чугуну, но графит в его составе имеет шаровидную форму. Это достигается обработкой в расплавленном состоянии серого чугуна присадками магния или цезия. При такой обработке уменьшается внутренняя концентрация напряжений. Предел выносливости высокопрочных чугунов с шаровидным графитом при средних размерах сечений приближается к пределу выносливости стали 45 и до двух раз выше, чем у обычного чугуна СЧ20. Условное обозначение высокопрочного чугуна с шаровидным графитом ВЧ35; ВЧ40; ВЧ45; ВЧ50; ВЧ60; ВЧ70; ВЧ80; ВЧ100. При этом буквы обозначают высокопрочный чугун, а цифры предел прочности в кгс/мм2. (10 · МПа).

Антифрикционный чугун по ГОСТ 1585-85 применяется для изготовления трущихся деталей в условиях напряженного режима работы и при непрерывном смазывании. Условное обозначение АЧС, АЧВ, АЧК.

Ковкий чугун, получается отжигом белого чугуна. Название «ковкий чугун» условное. Заготовки из ковкого чугуна так же, как и из серого, получают только отливкой; давлением ковкий чугун не обрабатывается. Ковкий чугун обладает хорошими литейными свойствами, высокой прочностью, высоким модулем упругости. Ковкий чугун обозначают начальными буквами КЧ и значением временного сопротивления при растяжении в кгс/мм2 (10 · МПа) и относительного удлинения при разрыве в %. Стандартизованы следующие марки ковкого чугуна КЧ30-6; КЧ33-8; КЧ35-10; КЧ37-12; КЧ45-7; КЧ50-5; КЧ55-4; КЧ60-3; КЧ65-3.

Сплавы цветных металлов. В машиностроении наиболее часто применяют сплавы меди, легкие сплавы и баббиты.

Бронзы – сплавы меди с оловом, свинцом, алюминием, железом, кремнием, марганцем и другими металлами (кроме цинка), в соответствии с которыми бронзы получают название. Обозначение марки бронзы начинается с букв Бр, за которыми следуют заглавные буквы легирующих элементов и их процентное содержание, остальное – медь. Бронзы обладают высокими антифрикционными, антикоррозионными и литейными свойствами и имеют хорошие механические характеристики. Наилучшие антифрикционные и механические свойства имеют оловянистые бронзы БрО10Ц2 и БрО10С10. Вследствие высокой стоимости и дефицитности оловянистых бронз часто применяют безоловянистые бронзы, выпускаемые в соответствии с ГОСТ 18175 – 78. Из них наибольшее распространение получила алюминиево-железная бронза БрАЖ9-4 для венцов червячных колес, гаек ходовых и грузовых винтов и т.п.

Латуни – сплавы меди с цинком. По химическому составу латуни делят на простые и специальные, а по технологическому назначению – на литейные и деформируемые. Согласно ГОСТ 17711 – 80 нормировано 10 марок медно-цинковых латуней. Например, алюминиево-железо-марганцовую латунь марки ЛЦ23А6Ж3Мц2 применяют для изготовления зубчатых (червячных) колес, марганцево-свинцовую латунь марки ЛЦ38Мц2С2 используют для антифрикционных деталей. Латуни характеризуются высоким сопротивлением коррозии, достаточной прочностью и пластичностью.

Легкие сплавы – конструкционные сплавы с плотностью ρ ≤ 4500 кг/м3 на основе алюминия, титана, магния и присадок других элементов. Благодаря высокой удельной прочности (отношения предела прочности к плотности материала) и другим положительным свойствам их применяют в химической, пищевой и других отраслях машиностроения, где снижение массы особенно необходимо. Для изготовления деталей общего назначения широко используют силумины (ГОСТ 4784 – 74), имеющие высокие литейные свойства и дюралюмины, обладающие высокой удельной прочностью. Литейные магниевые сплавы (ГОСТ 2581 – 78) применяют для изготовления деталей методом литья.

Баббиты – антифрикционные сплавы на основе олова и свинца, используемые для заливки вкладышей подшипников скольжения. Марки оловянных и свинцовых баббитов определены ГОСТ 1320 – 74. Лучшими, но и наиболее дорогостоящими являются оловянные баббиты марок Б89, Б83. Баббиты обладают наименьшим коэффициентом трения по стали и чугуну, низкой твердостью и хорошей прирабатываемостью. Баббиты – дорогостоящие материалы, поэтому для отливок моно- и биметаллических вкладышей, втулок, ползунов и других аналогичных деталей применяют цинковые антифрикционные сплавы (ГОСТ 21437 – 75).

Композиционные материалы на основе металлической матрицы получают пропиткой высокопрочных волокон (бора, углерода, вольфрама, молибдена и др.) расплавленными металлами (алюминием, кобальтом и т.д.). Варьируя компоненты и их объемное сочетание, получают материалы с высокими механическими характеристиками, жаропрочностью и другими свойствами. При малой массе такие материалы имеют прочность и износостойкость значительно выше, чем стали и высококачественные сплавы.

Порошковые материалы получают методом порошковой металлургии, сущность которой состоит в прессовании и последующем спекании в прессформах композиции металлических и неметаллических порошков. Полученные таким способом детали не требуют обработки резанием. Эти материалы имеют особые свойства, которые не имеют обычные литые сплавы: прочность, высокие фрикционные и антифрикционные свойства, высокую твердость и т.п. Порошковые материалы успешно применяют для фрикционных дисков и тормозных колодок, втулок, шайб, роликов, малонагруженных зубчатых колес и других деталей.

Пластмассы – материалы на основе синтетических или (значительно реже) природных высокомолекулярных смол – полимеров. Достоинствами пластмасс являются малая плотность, высокая удельная прочность, химическая стойкость, высокие антикоррозионные, антифрикционные и электроизоляционные свойства, сравнительная простота формообразования многих изделий при минимальных отходах, хорошая обрабатываемость резанием.

Наряду с указанными достоинствами изделий из пластмасс, обеспечивающими им возрастающее распространение, необходимо учитывать особенности, ограничивающие возможность их использования: низкую по сравнению с металлами прочность, малые твердость и жесткость, низкую теплопроводность и обычно невысокую теплостойкость (60…2500С). При проектировании необходимо учитывать ползучесть под нагрузкой и старение, существенно снижающие свойства деталей из пластмасс.

Развитие принципа «местного качества» привело к появлению нового класса материалов – комбинированных материалов (композиционных, плакированных, армированных и т.п.), которые получают все более широкое применение. Созданные в последние годы изделия из порошковых материалов и композиций различных материалов обладают следующими качествами: тугоплавкостью, высокой жаропрочностью; легкостью алюминия; прочностью титана и упругостью стали; высокими звукопоглощающими, демпфирующими свойствами; не требуют смазки.

Изделия, выполненные из двух металлов, называют биметаллическими конструкциями. Изделия, состоящие из нескольких слоев материалов, называют плакированными.

Рекомендации по выбору материалов. Выбор материала для изготовления деталей машин является одним из ответственных этапов проектирования. Правильно выбранный материал в значительной мере определяет качество детали и машины в целом.

Выбирая материал, необходимо учитывать следующие факторы: соответствие свойств материала главному критерию работоспособности детали (прочность, жесткость, износостойкость); массу и размеры деталей и машины в целом; назначение детали и условия ее эксплуатации; коррозионную стойкость, фрикционные свойства, электроизоляционные свойства и т.д.; соответствие технологических свойств материала форме и намечаемому способу обработки детали (штампуемость, свариваемость, литейные свойства, обрабатываемость на станках и т.д); стоимость и дефицитность материала.

Во многих случаях невозможно выбрать для деталей такой материал, который одновременно удовлетворял бы всем требованиям, но если даже такой материал и существует, то, как правило, он дорог. Чаще прибегают к компромиссным решениям, выбирая материалы, которые лишь отчасти удовлетворяют всем требованиям. Однако наиболее рациональное и прогрессивное решение получают, руководствуясь принципом «местного качества». Сущность его поясним на конкретных примерах.

Ступица и диск зубчатого колеса, на которое затрачивается основная масса металла, испытывают малые по величине напряжения. Наиболее нагруженными элементами являются зубья; от них требуется высокая износостойскость и сопроивление контактной усталости рабочих поверхностей, высокий предел выносливости при изгибе. Первое получают закалкой рабочего профиля зубьев с нагревом токами высокой частоты, а второе – упрочнением поверхности у основания зуба с созданием в этом месте остаточных напряжений сжатия путем наклепа.

Таким образом, необходимый эффект достигается путем «местного» изменения в требуемом направлении свойств и состояния материала детали.

Крупногабаритные зубчатые колеса (d > 600 мм) выполняют составными (бандажированными), т.е. зубчатый венец (обод) – из высококачественной стали, а ступицу и диск – из стали обыкновенного качества. Такую же конструкцию имеют вагонные и локомотивные колеса подвижного состава. Червячные колеса также изготовляют из двух материалов, отличающихся и свойствами и стоимостью: зубчатый венец – из бронзы, а остальную часть – из чугуна или стали. Составными из разных материалов делают шкивы ременных передач, звездочки цепных передач, водила планетарных передач, гибкие колеса волновых передач, вкладыши и корпусные детали подшипников скольжения и т.д.

2. Для повышения механических и других свойств стали и некоторых металлических сплавов широко применяют термическую и химико-термическую обработку, а также механическое упрочнение. К основным видам термической обработки относятся отжиг, нормализация, закалка, отпуск и улучшение.

Отжиг и нормализацию применяют для устранения внутренних напряжений в деталях, получаемых отливкой или обработкой давлением, а также для улучшения их механических свойств и обрабатываемости резанием.

Закалку применяют для повышения прочности, твердости и износостойкости деталей машин. Закалка может быть общей (объемной) и поверхностной. При общей закалке термическая обработка производится по всему объему детали или на значительную глубину. При поверхностной закалке термической обработке подвергается только поверхностный слой детали на небольшую глубину; нагрев детали, как правило, производится токами высокой частоты (ТВЧ).

Закалка придает стали высокую твердость, но увеличивает ее хрупкость. Для устранения хрупкости, снятия внутренних напряжений, а также для повышения вызкости сердцевины деталей применяют отпуск.

Улучшение состоит из двух операций – закалки и высокотемпературного отпуска и применяется для повышения прочности деталей машин при сохранении или увеличении их вязкости.

Малоуглеродистые стали с содержанием углерода до 0,25% имеют большую вязкость, но не воспринимают закалки. Для улучшения механических характеристик малоуглеродистых сталей их подвергают химико-термической обработке.

В современном машиностроении самое широкое распространение получили цементация и азотирование. Цементация заключается в насышении поверхностного слоя деталей углеродом на глубину до 0,2 мм. После закалки поверхностный слой цементированных деталей приобретает высокую твердость, а сердцевина остается вязкой. Азотирование заключается в диффузионном насышении поверхностных слоев детали азотом. Наибольшее распространение получили газовое и жидкостное азотирование в печах и ваннах. В последние годы в промышленности внедряется более прогрессивный и эффективный способ азотирования – ионное азотирование, обладающее по сравнению с классическим рядом преимуществ. Основное из них – ускорение процесса в 3…5 раз, большая упругость и прочность слоя.

Механическое упрочнение заключается в упрочнении поверхностных слоев металла пластическим деформированием. Технологически – это простой и в то же время эффективный метод упрочнения рабочих поверхностей деталей из стали, чугуна и различных цветных сплавов. Механическое упрочнение производится различными способами: дробеструйным, накаткой гладкими роликами или шариками, чеканкой, ротационно-ударным наклепом шариками, дорнованием и др.

Поверхностным пластическим упрочнением удается повысить прочность деталей из менее дорогих металлических материалов, избежать применения высоколегированных сталей глубокой прокаливаемости. Механическое упрочнение повышает предел выносливости деталей, особенно деталей, имеющих концентраторы напряжений.

Перечень вопросов для контроля знаний:

1. Что называется сталью?

2. Укажите марку углеродистой стали обыкновенного качества. Дайте ее характеристику.

3. Укажите марку углеродистой качественной стали. Дайте ее характеристику.

4. Какая сталь называется легированной?

5. Укажите марку хромистой легированной стали. Дайте ее характеристику.

6. Укажите марку хромоникелевой легированной стали. Дайте ее характеристику.

7. Что означает буква «А» во всех случаях ее расположения в маркировке стали?

8. Что называется чугуном?

9. Чем отличается структура серого чугуна?

10. Укажите марку серого чугуна. Дайте его характеристику.

11. В чем заключается особенность белого чугуна?

12. Чем отличается структура высокопрочного чугуна?

13. Укажите марку высокопрочного чугуна. Дайте его характеристику.

14. Укажите марку ковкого чугуна. Дайте его характеристику.

15. Для чего используется антифрикционный чугун?

16. Какие сплавы меди Вам известны?

17. Укажите марку оловянистой бронзы. Для чего она используется?

18. Укажите марку безоловянистой бронзы. Для чего она используется?

19. Укажите марку латуни. Дайте его характеристику.

20. На какие две группы делятся алюминиевые сплавы?

21. К какой группе алюминиевых сплавов относится силумин?

22. К какой группе алюминиевых сплавов относится дюралюминий?

23. Что можно сказать о легких сплавах?

24. К какой группе сплавов относятся баббиты?

25. Укажите марку баббита. Дайте его характеристику.

26. Какова технология получения композитных материалов?

27. В чем сущность порошковой металлургии?

28. Достоинства и недостатки полимерных материалов.

29. Назовите основные виды термической обработки.

30. Для чего проводится термическая обработка?

31. Какова сущность термической обработки?

32. Для чего проводится химико-термическая обработка?

33. Какова сущность химико-термической обработки?

34. Назовите известные Вам способы поверхностного упрочнения.

35. Какие факторы необходимо учитывать при выборе материала для изготовления детали?

Занятие 6. Лекция 6.

Содержание лекции.

1. Стандартизация и взаимозаменяемость в машиностроении.

Установление и применение правил, норм, параметров, технических и качественных характеристик, которым должны отвечать изделия, называется стандартизацией. В России почти вся продукция, выпускаемая заводами, фабриками и другими промышленными предприятиями, стандартизована или нормализована.

В настоящее время перед конструкторами и машиностроителями поставлена задача широкого применения при создании новых машин, оборудования, аппаратуры и приводов стандартизованных и унифицированных узлов и агрегатов.

Унификация – рациональное сокращение многообразия видов, типов и типоразмеров изделий одинакового функционального назначения.

Стандартизация и унификация позволяют организовать массовое производство деталей и сборочных единиц на специализированных предприятиях. Приводят к уменьшению трудоемкости и стоимости изготовления, повышению качества и увеличению долговечности деталей, сокращают время конструирования и освоения новых машин, обеспечивают взаимозаменяемость деталей.

Взаимозаменяемость – свойство деталей и узлов, позволяющее заменять их другими деталями без дополнительной обработки с сохранением всех требований к работе данной машины. Взаимозаменяемостью могут обладать не только отдельные детали, но и сборочные единицы.

Процесс изготовления сборочной единицы (узла) машины заключается в сборке сопрягаемых деталей. Наиболее современной и прогрессивной является непрерывно-поточная сборка узлов и всего изделия, производимая на конвейере. При такой технологии сборки каждая операция строго рассчитана по времени и общий темп сборки весьма высок, соединение деталей производится быстро, без взаимной подгонки.

Взаимозаменяемость имеет огромное значение, она дает возможность значительно повысить производительность сборки и понизить стоимость изделий. Кроме того, взаимозаменяемость ведет к повышению культуры ремонта машин, а также к упрощению и ускорению ремонтных работ, дает возможность обеспечить ремонтные предприятия запасными частями. Производство взаимозаменяемых деталей, узлов и изделий возможно только при условии соблюдения стандартов на материалы, полуфабрикаты и готовые изделия.

Учитывая изложенное, чрезвычайно важно при разработке новых конструкций машин и механизмов вводить только те новые детали и узлы, от которых зависят производительность машины и удобство ее обслуживания. Все остальные детали и узлы, принципиально не влияющие на эти два основных показателя, следует использовать стандартные.

Использование и внедрение в машиностроение стандартных деталей и узлов машин – модульных блоков позволяет не только сократить время на изготовление машины, но и облегчить сам процесс проектирования. Именно применение модульных деталей и блоков способствует созданию систем автоматизированного проектирования (САПР). САПР способствует выполнению всех видов работ по проектированию на ЭВМ с оптимизацией конструкции по прочности, жесткости, экономичности и другим критериям.