17.3. Механизация и автоматизация погрузочно-разгрузочных работ

На угольных шахтах в местах сопряжения двух транспортных выработок устраивают автоматизационные погрузочные пункты, которые обеспечивают поточную загрузку составов, снижают простои транспортного оборудования, уменьшают время маневров, практически устраняют ручные операции при погрузке, улучшают степень заполнения вагонеток.

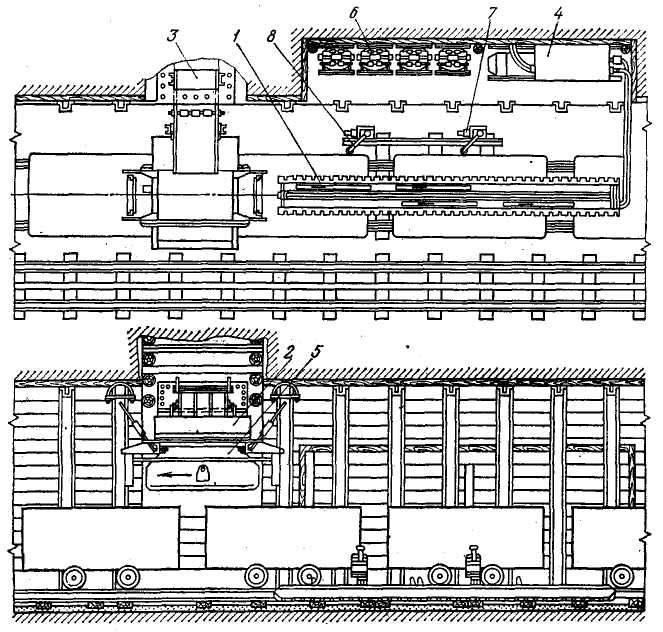

Основными элементами автоматизированных погрузочных пунктов (рис. 17.16) являются: толкатель 1, загрузочный лоток 2, датчик 3 поворота лотка, маслостанция 4, качающийся питатель 5, блок управления 6, оросительное устройство. Загрузочный лоток, подвешенный к крепи выработки на подвесках, служит для направления потока угля в вагонетки, а также для перекрытия межвагонеточного пространства при проталкивании состава. На лотке установлен датчик контроля наполнения вагонетки, гидроцилиндр для поворота перекидного шибера, оросительная система. Маслостанция, установленная в специальной нише, служит для питания всей гидросистемы пункта. Она состоит из электродвигателя, насоса, маслобака и гидроаппаратуры.

Рис. 17.16. Автоматизированный погрузочный пункт типа ГУАПП

Загрузка и обмен составов на погрузочных пунктах производятся в следующем порядке. Порожний состав электровозом, находящимся в хвосте, подается на погрузочный пункт, при этом машинист руководствуется световыми сигналами светофора, установленного со стороны подачи. Световые сигналы на светофор поступают от путевых датчиков. Первая вагонетка состава, входящая в зону действия толкателя, воздействует на датчик 7 и на светофоре появляется красный сигнал. Машинист останавливает состав, отцепляет локомотнв и уезжает по обгонному пути за груженым составом. После постановки порожней вагонетки в исходное для загрузки положение включаются насосные установки питателя и толкателя. По мере заполнения кузова вагонетки датчик загрузки отклоняется конусом угля, включая в работу толкатель. Последний останавливается, как только датчик освобождается от воздействия угля и занимает вертикальное положение. По окончании загрузки вагонетки по сигналу датчика положения 8 останавливается питатель, а толкатель работает непрерывно до завершения обмена вагонеток. Затем цикл повторяется.

На рудных шахтах в нижней части выпускной, воронки или рудоспуска устраивают механизированные погрузочные пункты, называемые люками. Для управления процессом погрузки люки оборудуют затворами, питателями и другими средствами механизации.

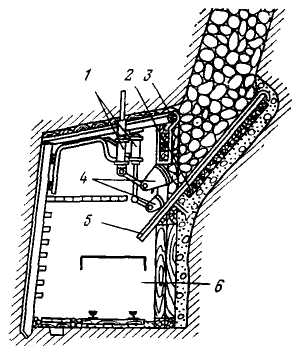

На рис. 17.17 показан люковый погрузочный пункт с использованием двухсекторного затвора, а на рис. 17.18 — с пальцевым затвором. Затворы люков управляются дистанционно с помощью пневмоцилиндров.

Рис. 17.17. Люковый погрузочный пункт с двухсекторным затвором:

1 — пневмоцилиндры; 2 — отбойник; 3 — лобовина; 4 — секторные затворы; 5— наклонный лоток; 6 — откаточная выработка.

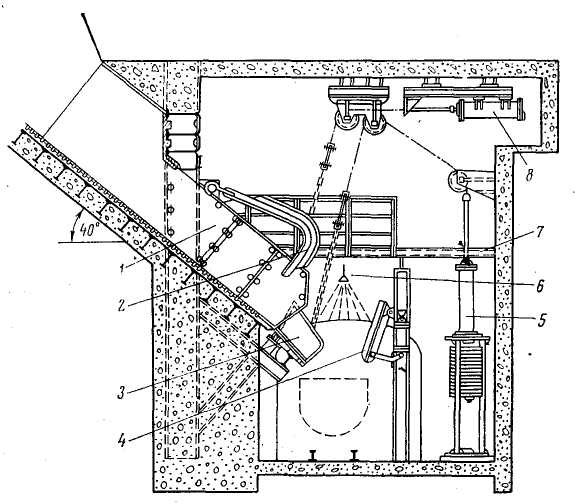

Рис. 17.18. Люковый погрузочный пункт с пальцевым затвором:

1 — лоток; 2 — пальцевый затвор; 3 — фартук; 4 — отбойный щит; 5 — пневмопривод фартука; 6 — оросительное устройство; 7 — площадка оператора; 8 — пневмопривод пальцевого затвора.

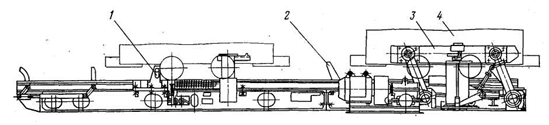

Для выполнения работ по обмену вагонеток в околоствольных дворах (заталкивания груженых вагонеток в клеть и выталкивания порожних из клети) применяют специальные агрегаты, включающие в себя комплекс оборудования, производящего следующие операции: остановку вагонеток перед клетью, открывание двери клети, заталкивание груженой или порожней вагонетки в клеть и выталкивание прибывшей вагонетки из клети. Все выпускаемые модификации агрегатов (рис. 17.19) включают следующие механизмы и оборудование: тормоз с гасителем скорости, задерживающий стопор, толкатель, механизм для открывания стопоров в клети. Привод для обеспечения работы всех механизмов может быть электрическим, пневматическим или гидравлическим. Агрегаты для обмена вагонеток в клети изготовляют как для клетей, устанавливаемых на жесткие посадочные устройства, так и на качающиеся площадки. Работа агрегатов всех типов осуществляется в следующем порядке. В исходном положении кулак 2 толкателя находится в крайнем положении, кулаки 1 стопоров закрыты, шины тормоза 3 приведены в состояние, при котором происходит торможение вагонетки. Вагонетка 4, подойдя к агрегату, останавливается тормозом. При растормаживании вагонетка самокатом идет в сторону клети и устанавливается на кулаках стопора 1. После установки клети открываются предохранительные стволовые двери (автоматически или оператором) и включается привод толкателя, который подает вагонетку в клеть и она устанавливается на клетевых стопорах, а находящаяся в клети вагонетка выкатывается. Из переднего крайнего положения штангу толкателя возвращают в исходное положение реверсированием двигателя. В агрегат входят два аналогичных узла для обмена вагонеток соответственно в правой и левой клетях.

Рис. 17.19. Агрегат для заталкивания вагонеток в клеть.