- •Введение

- •1. Табличное значение опытных данных

- •2. Графическое представление опытных данных

- •3. Обработка опытных данных

- •3.1. Графоаналитические методы обработки опытных данных

- •3.2.Определение коэффициентов, входящих в эмпирическую формулу

- •Список использованных источников

- •Введение

- •Контрольные вопросы к работе

- •Список использованных источников

- •Изучение работы циклона Введение

- •Контрольные вопросы к работе

- •Определение констант фильтрования Введение

- •Контрольные вопросы

- •Список использованных источников

- •Изучение гидродинамики псевдоожиженного слоя. Введение

- •Гидравлические испытания кожухотрубного теплообменника Введение

- •Контрольные вопросы к работе:

- •Список использованной литературы

- •Изучениеработыпластинчатоготеплообменногоаппарата Введение

- •Изучение работы однокорпусного выпарного аппарата периодического действия Введение

- •Измерениеирасчётпараметроввлажноговоздуха Введение

- •Вопросы длясамопроверки

- •Введение

- •1 Влажный материал

- •2 Взаимодействие влажного материала и воздуха

- •Вопросы для самопроверки

- •Список использованных источников

- •Изучение процесса простой перегонки Введение

- •Вопросы для самопроверки

Изучение работы однокорпусного выпарного аппарата периодического действия Введение

Выпаривание – процесс концентрирования растворов твердых нелетучих или малолетучих веществ путем удаления летучего растворителя при температуре кипения раствора. Таким образом, в процессе выпаривания количество твердых (сухих) веществ в растворе остается постоянным, а удаляется растворитель (влага), т.е.:

где

и

и

– количество раствора в начале и конце

процесса выпаривания;

– количество раствора в начале и конце

процесса выпаривания;

и

и

- массовая доля сухих веществ в растворе

в начале и конце процесса выпаривания.

- массовая доля сухих веществ в растворе

в начале и конце процесса выпаривания.

Уравнение материального баланса по исходному раствору имеет вид:

где

– количество удаляемого растворителя

(влаги).

– количество удаляемого растворителя

(влаги).

Совместное решение уравнений (1) и (2) позволяет установить: до какого содержания сухих веществ может быть сгущен продукт:

или какое

количество влаги удаляется в процессе

сгущения раствора от

до

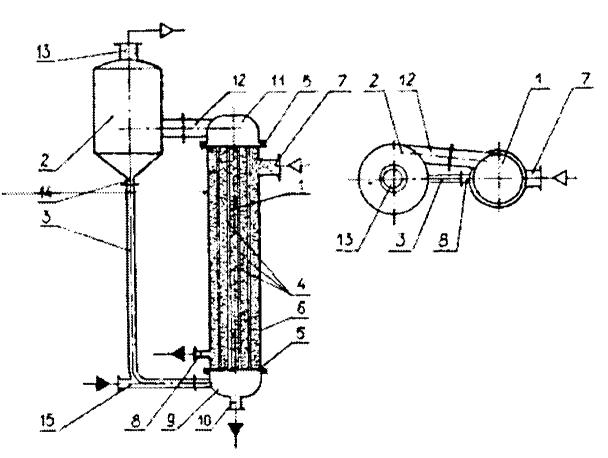

1 – греющая камера; 2 – сепаратор; 3 – циркуляционная труба; 4 – греющие трубы; 5 – трубные доски; 6 – кожух; 9 – днище греющей камеры; 11 – ее крышка; 12 – соковая труба; 7, 8, 10, 13 – 15 – патрубки.

Рисунок 1 – схема выпарного аппарата с естественной циркуляцией и вынесенной греющей камерой

Процесс выпаривания осуществляется в выпарных аппаратах.

На предприятиях пищевой и химической промышленности широко распространены аппараты циркуляционного типа как непрерывного, так и периодического действия.

Циркуляция выпариваемого раствора осуществляется либо естественным путем, либо с помощью насосов.

Аппарат с естественной циркуляцией (рисунок 1) состоит из греющей камеры 1, сепаратора 2, циркуляционный трубы 3.

Греющая камера 1 (калоризатор) образована пучком кипятильных труб 4, закрепленных в трубных решетках 5, снаружи закрытых кожухом 6 с патрубками 7 - подачи греющего агента и 8 - отвода отработанного теплоносителя. Снизу калоризатора 1 размещено днище аппарата 9 с патрубком отвода сгущенного раствора 10. Днище соединяется с циркуляционной трубой 3. Над калоризатором размещается крышка 11, которая соковой трубой 12 соединяется с сепаратором 2.

Сепаратор 2 имеет патрубки 13 и 14. По патрубку 13 из аппарата удаляются пары растворителя (соковые пары), а по патрубку 14 сгущенный раствор поступает в циркуляционную трубу 3. Циркуляционная труба снабжена патрубком 15 для подачи исходного раствора на выпаривание. Аппарат работает следующим образом. Исходный раствор по патрубку 15 подастся в нижнюю часть греющей камеры 1, заполняя кипятильные трубы 4. По патрубку 7 в калоризатор подается греющий пар, который, конденсируясь на наружной поверхности кипятильных труб 4, отдает тепло исходному раствору, и в виде конденсата удаляется из греющей камеры по патрубку 8. Нагреваясь и закипая, исходный раствор поднимается по кипятильным трубкам и до крышки греющей камеры 2. По соковой трубе 12 поступает в сепаратор 2. В сепараторе раствор освобождается от паров растворителя и по циркуляционной трубе 3 опускается к низу кипятильных труб 4.

Естественная циркуляция раствора осуществляется в замкнутом объеме, состоящем из циркуляционной трубы 3, кипятильных труб 4 и сепаратора 2. В кипятильных трубах при кипении образуется парожидкостная смесь, плотность которой меньше плотности самого раствора, вследствие чего происходит упорядоченное движение (циркуляция) кипящей жидкости. При циркуляции повышается коэффициент теплоотдачи со стороны кипящей жидкости, и ухудшаются условия для образования накипи на внутренней поверхности кипятильных труб.

Для осуществления естественной циркуляции требуется два условия:

1) достаточная высота уровня раствора в циркуляционной трубе, чтобы уравновесить столб парожидкостной смеси в кипятильных трубах и сообщить этой смеси необходимую скорость;

2) достаточная интенсивность парообразования в кипятильных трубках, чтобы парожидкостная смесь имела возможно малую плотность.

Расход греющего пара, необходимого для проведения процесса выпаривания, определяется из уравнения теплового баланса.

где

– тепло, отданное греющим паром, Дж;

– тепло, отданное греющим паром, Дж;

- тепло, затраченное на нагрев раствора

до температуры кипения, Дж;

- тепло, затраченное на нагрев раствора

до температуры кипения, Дж;

- тепло, затраченное на испарение влаги

из раствора, Дж;

- тепло, затраченное на испарение влаги

из раствора, Дж;

- тепловые потери, Дж;

- тепловые потери, Дж;

– тепловые потери на нагрев аппарата,

Дж;

– тепловые потери на нагрев аппарата,

Дж;

–

потери в окружающую среду, Дж.

–

потери в окружающую среду, Дж.

Для характеристики степени совершенства проведения процесса выпаривания вводят понятие удельного расхода греющего пара:

где

-

расход греющего пара, кг/с;

-

расход греющего пара, кг/с;

– количество выпариваемой влаги, кг/с.

В среднем теоретический расход греющего

пара

(случай выпаривания продукта, нагретого

до температуры кипения) составляет 1,04

кг пара на кг испаренной влаги.

Действительный расход греющего пара

несколько выше за счет:

(случай выпаривания продукта, нагретого

до температуры кипения) составляет 1,04

кг пара на кг испаренной влаги.

Действительный расход греющего пара

несколько выше за счет:

- нагрева продукта до температуры кипения

- тепловых потерь ;

и для однокорпусного выпарного аппарата составляет в среднем 1,1 кг пара/кг исп. вл..

Снизить удельный расход греющего пара

возможно в многокорпусных выпарных

установках. Так, при сгущении продукта

в двухкорпусной установке

=0,57

кг/кг, в трехкорпусной – 0,4 кг/кг, в

четырехкорпусной – 0,3 кг/кг, в пятикорпусной

– 0,2 кг/кг.

=0,57

кг/кг, в трехкорпусной – 0,4 кг/кг, в

четырехкорпусной – 0,3 кг/кг, в пятикорпусной

– 0,2 кг/кг.

Для установок циркуляционного типа,

применяемых в пищевой промышленности,

не рекомендуется применять более пяти

корпусов. Это диктуется невозможностью

увеличения температуры кипения в первом

корпусе сверх допустимой, что влечет

необратимые изменения в растворе

(карамелизация сахара, денатурация

белков, разложение витаминов, ферментов).

Максимальная температура кипения в

последнем корпусе зависит от экономически

оправданной величины разряжения, которую

можно достичь в конденсаторе. Обычно

для пищевой промышленности температура

греющего пара первого корпуса не

превышает 140°С, а вторичного пара

последнего корпуса 50°С. Принимая

для

аппаратов циркуляционного типа

полезную разность температур в корпусе

=10°С и учитывая температурные потери

между корпусами, получим, что

при

данном перепаде температур целесообразно

установить лишь пять корпусов.

=10°С и учитывая температурные потери

между корпусами, получим, что

при

данном перепаде температур целесообразно

установить лишь пять корпусов.

Вторичный пар, образующийся в каждом корпусе, можно частично отводить на сторону и использовать для предварительного подогрева раствора, поступающего на выпаривание, или на другие технологические цели. Отводимый, на сторону вторичный пар называется экстрапаром. Преимущество отбора заключается в том, что возрастание расхода греющего пара при отборе экстрапара меньше количества отбираемого экстрапара. Так, в четырехкорпусной выпарной установке на отбор из первого корпуса 1 кг экстрапара затрачивается 0,75 кг греющего пара, а на отбор из второго и третьего корпусов – соответственно 0,5 и 0,25 кг. Поэтому целесообразно отбирать экстрапар не из первого корпуса, а из последующих. Из последнего корпуса вторичный пар направляется в конденсатор.

Цель работы:

1. Практическое ознакомление с устройством и принципом работы выпарного аппарата циркуляционного типа;

2. Экспериментальное определение удельного расхода греющего пара и расчет составляющих теплового баланса аппарата:

3. Определение коэффициента теплопередачи в выпарном аппарате.

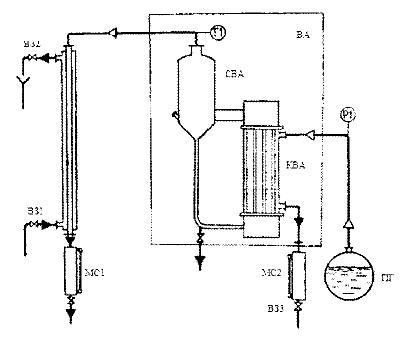

Описание экспериментальной установки

Однокорпусная выпарная установка

(рисунок 2) включает в себя выпарной

аппарат ВА, состоящий из греющей камеры

(калоризатора) КВА и сепаратора СВА,

конденсатор вторичных паров К,

парогенератор ПГ и мерные сосуды MC1

и МС2 для замера количества

полученного конденсата греющего и

сокового пара. Кроме этого, на линии

греющего пара установлен термометр для

измерения температуры греющего пара.

Калоризатор аппарата состоит из шести

труб

15 х 1,5 длиною 400 мм. Площадь теплопередающей

поверхности калоризатора составляет

0,113 м.

15 х 1,5 длиною 400 мм. Площадь теплопередающей

поверхности калоризатора составляет

0,113 м.

Греющий пар из парогенератора ПГ по паропроводу подается в верхнюю часть калоризатора. Конденсируясь на наружной поверхности кипятильных труб в виде пленки конденсата, стекает по трубам и собирается в мерный сосуд МС.

Сгущаемый раствор через смотровое окно в сепараторе СВА заливается в аппарат. Заполняет кипятильные трупы, нагревается в них за счет тепла, выделенного конденсирующимся паром, вскипает, поднимается по трубам и поступает в сепаратор. К сепараторе из раствора выделяется вторичный пар, а раствор, свободный от пара, по циркуляционной трубе опускается в нижнюю часть выпарного аппарата и вновь заполняет кипятильные трубы.

КВА – калоризатор выпарного аппарата; СВА – сепаратор выпарного аппарата; ПГ – электрический парогенератор; К – конденсатор вторичных паров; МС – мерные сосуды; ВЗ – вентили запорные.

Рисунок 2 – Схема экспериментальной установки

Выделившийся вторичный пар поступает в конденсатор К. Отдавая свое тепло охлаждающей воде, движущейся в кольцевом зазоре конденсатора, пар конденсируется и его конденсат собирается в мерном сосуде МС1.

Методика проведения эксперимента

Перед началом проведения эксперимента установка прогревается, для чего проверяется уровень воды в парогенераторе и после этого включаются ТЭНы. Во время разогрева установки готовится раствор, подвергаемый сгущению (10% раствор NaCl в количестве 2-3 Дм3). После выхода установки на режим (появление конденсата в мерном сосуде MC1) через смотровое окно в сепараторе, заливается подготовленный раствор, измеряется его температура и засекается время.

В процессе работы аппарата необходимо следить за температурой вторичных паров в сепараторе и, когда она достигнет 100-105ºС, это будет свидетельствовать о том, что процесс нагрева сгущаемого раствора завершился и начался процесс сгущения. Здесь же определяют время нагрева раствора и по уравнению:

рассчитывается количество тепла, затраченное на нагрев продукта,

где

– количество сгущаемого продукта, кг;

– количество сгущаемого продукта, кг;

– теплоемкость сгущаемого раствора,

Дж/(кг∙ºС);

– теплоемкость сгущаемого раствора,

Дж/(кг∙ºС);

- температуры кипения и начальная

выпариваемого продукта, ºС);

- температуры кипения и начальная

выпариваемого продукта, ºС);

τ – время нагрева продукта, с.

Через 30 мин после начала процесса кипения замеряется количество конденсата, находящегося в мерных сосудах МС1 и МС2.

И соответственно по уравнениям:

и

рассчитывается количество теплоты, затраченное на испарение продукта и отданное греющим паром.

В приведенных уравнениях:

скрытая

температура фазового перехода.

Определяется по таблицам по температуре

кипения раствора.

скрытая

температура фазового перехода.

Определяется по таблицам по температуре

кипения раствора.

энтальпии греющего пара и его конденсата.

Находятся по таблицам по температуре

греющего пара.

энтальпии греющего пара и его конденсата.

Находятся по таблицам по температуре

греющего пара.

Методика обработки результатов эксперимента

По уравнениям (7), (8) и (9) рассчитывается основные составляющие баланса выпарного аппарата.

Из уравнения (5) определяется величина

тепловых потерь выпарного аппарата,

отнесенная к полезно затрачиваемому

теплу, т.е. к

.

.

Пользуясь уравнением (6), рассчитывается

удельный расход греющего пара. По

основному уравнению теплопередачи

рассчитывается общий коэффициент

теплопередачи. Средняя движущая сила

процесса рассчитывается по известным

соотношениям.

рассчитывается общий коэффициент

теплопередачи. Средняя движущая сила

процесса рассчитывается по известным

соотношениям.

Данные расчетов заносят в протокол испытаний (таблица 1).

Таблица 1 – Протокол испытаний

Измеряемые величины |

|||||||

Масса раствора, кг |

Температуры, ºС |

Длительность процесса, с |

Количество конденсата, кг |

||||

Раствора |

Кипения раствора |

Конденсации греющего пара |

Нагревание |

Сгущение |

Вторичных паров |

Греющего пара |

|

Табличные данные |

Всего выделено тепла, Дж |

||||

Теплоемкость раствора, Дж/(кг∙ºС) |

Удельная теплота парообразования, Дж/кг |

Энтальпия |

|||

Греющего пара, Дж/кг |

Конденсации греющего пара, Дж/кг |

||||

Расчетные величины |

||||||||

Расход тепла |

Потери в окружающую среду |

Средняя движущая сила процесса, ºС |

Средний коэффициент теплопередачи, Вт/(м∙ºС) |

|||||

На нагревание продукта, Дж |

На испарение влаги, Дж |

Дж |

% |

|

|

|||

Лабораторная работа №9